卡车柴油机高压油管开裂分析

2018-05-17李旭东于志伟许晓磊

李旭东,于志伟,许晓磊

(大连海事大学 材料科学与工程系,辽宁 大连 116024)

0 引言

高压油管是柴油机燃油系统的一个重要零部件,对燃油喷射特性以至整个柴油机的工作有着不可忽视的影响[1-2]。国内外对高压油管失效相关的研究一直在进行。Z. Mazur等[3]发现油管表面腐蚀以及服役支撑不足引起的振动可能导致油管开裂;Xu等[4]论述了材料选择不当引起的疲劳断裂;张耀丰等[5]认为热处理工艺不良是导致高压油管失效的主要原因。柴油机工作时,高压油管受到内部燃油的循环压应力,内壁表面处周向应力达到峰值[6-7]。起源于高压油管内壁表面的纵向开裂,是高压油管主要失效模式之一[8];因此,分析高压油管纵向开裂失效的原因,对优化高压油管加工工艺,提高其服役的安全性和可靠性具有重要意义。

多台重型汽车的柴油机高压油管(15件)在正常运行中发生开裂漏油,累计服役2~10万km。失效高压油管材料为DSG1600,交货状态为冷拔去应力退火态,油管经内壁强化处理[9-10]。

本研究对开裂油管的裂纹形态、断口形貌以及金相组织进行观察,确定高压油管的失效机制,并对失效原因进行分析。

1 试验过程与结果

1.1 裂纹形态观察

1)油管外表面裂纹形态。

体视显微镜观察表明,失效的15件柴油机高压油管均在管体的3个不同弯曲处的内凹表面发生纵向开裂,为方便分析,将3个弯曲处分别标记为1弯、2弯、3弯(图1)。其中,9件油管在1弯处开裂(占60%),3件在2弯处开裂(占20%),另3件在3弯处开裂(占20%)。

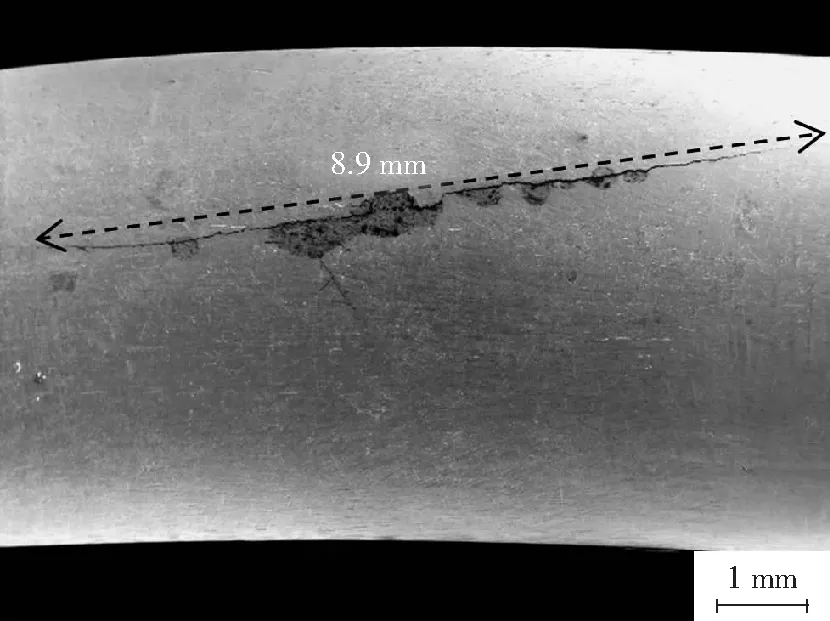

扫描电子显微镜低倍观察显示,失效油管内凹表面裂纹长度为8.9~13.0 mm,这些裂纹较直,与油管纵向有10°~15°的偏角,裂纹匹配良好,而且裂纹呈现出中间部位宽,两端窄的态势(图2)。

图1 油管开裂位置Fig.1 Cracking position of oil-pipes

图2 裂纹形貌Fig.2 Macro morphology of crack

2)油管内表面裂纹形貌。

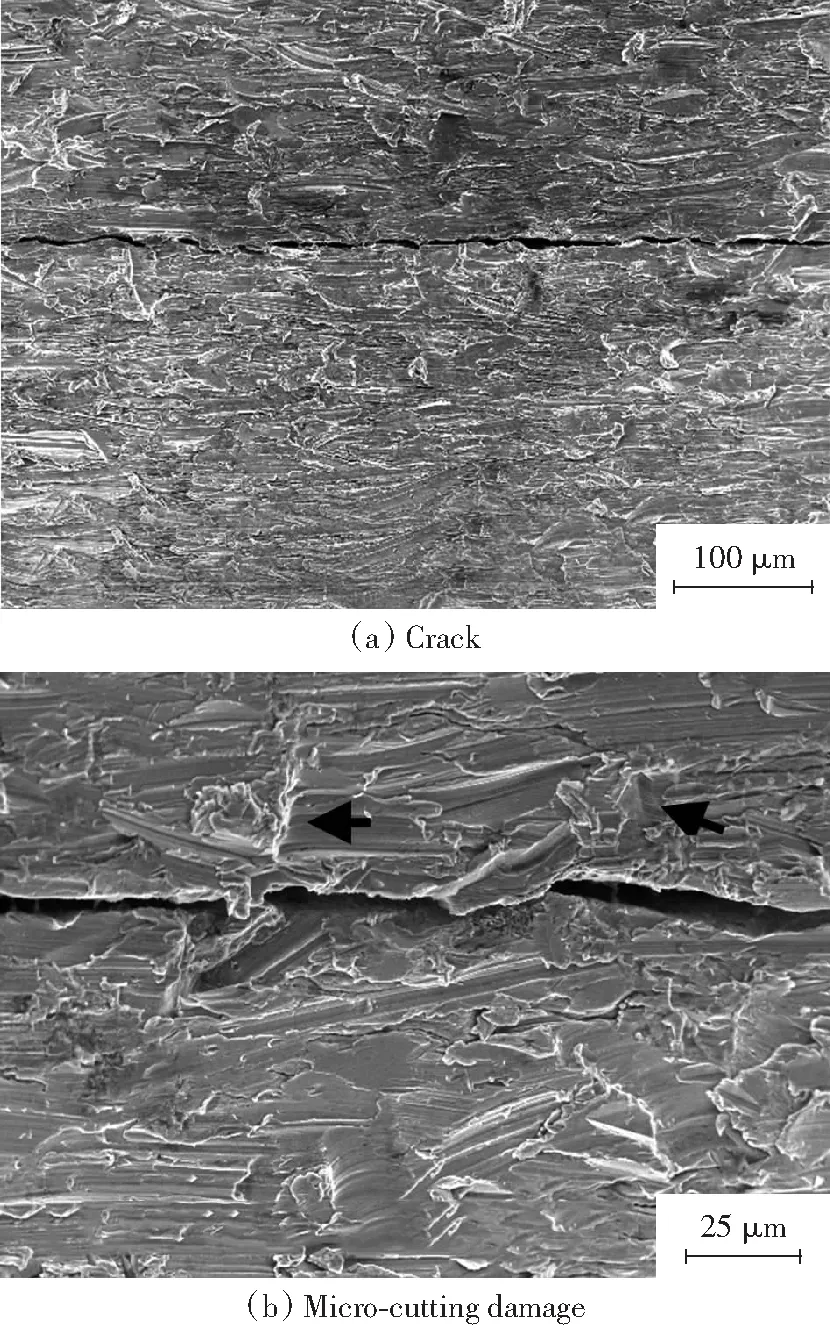

失效高压油管内孔裂纹形貌如图3所示。可见失效油管内孔表面较粗糙,并且有明显的纵向短程微切削痕迹。由微切削痕迹前缘堆起的切屑可以确定,这种微切削的切削程度非常强烈,如图3b黑色箭头所示。

未经喷砂处理的内孔表面如图4所示,其内表面主要由纵向拉长的晶粒组成,反应出典型的冷拔钢管特征,但未见微切削加工损伤;因此,可以确定失效油管油孔表面上的微切削痕迹应是在内孔喷砂处理过程中形成的,即硬砂粒高速冲刷油孔引起了内壁表面微切削。

图3 内孔表面SEM观察Fig.3 SEM observation on crack morphology on the internal surface of pipe

图4 未经喷砂处理油管的内孔表面形貌Fig.4 Macro morphology of internal surfaces without grit-blasting operating

1.2 断口形貌

1)断口宏观形貌。

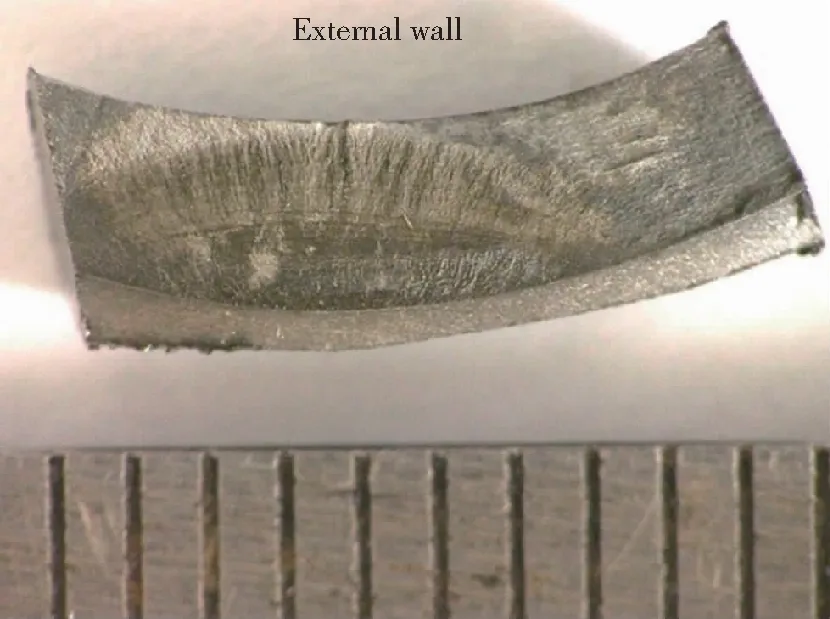

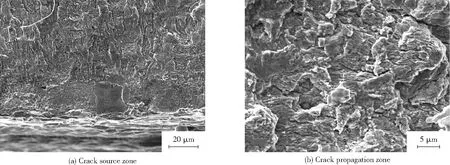

失效油管断口均展示了相似的宏观特征(图5)。可以看出,失效油管的断口表面出现了由内向外的放射裂纹扩展痕迹,裂纹源位于油管内孔表面,在裂纹扩展区可以观察到疲劳断裂的典型宏观形貌——疲劳弧线,这表明油管的失效模式均属于疲劳开裂[11]。

图5 断口宏观形貌Fig.5 Macro morphology of fracture surface

2)断口微观形貌。

开裂油管断口表面的SEM观察显示,开裂油管断口表面裂纹扩展区均出现了疲劳断裂的典型微观形貌特征——疲劳条带,且疲劳条带由内孔向外圆弓出,并且在断裂面上可以观察到法线方向指向裂纹源的疲劳二次微裂纹(图6b)。这进一步证实失效油管的裂纹源位置、裂纹扩展方向以及油管的开裂模式与宏观观察结果是一致的。在裂纹源的内壁表面可观察到非常明显的微切削痕迹,这表明严重微切削的油孔表面易于萌生疲劳裂纹(图6a)。裂纹源正对的外圆表面区域出现了明显的剪切撕裂台阶,这表明失效油管服役过程中承受了扭转载荷,当裂纹前端疲劳扩展至凹侧外圆表面时,裂纹则失稳并迅速向两侧扩展,形成了肉眼可见的宏观裂纹。

1.3 金相组织观察

开裂油管的金相组织由块状铁素体+珠光体组成,内孔及外圆表面无明显的脱碳组织(图7)。此外,化学成分检测结果符合技术要求。

图6 失效油管断口微观形貌Fig.6 Micro morphology of the fracture surface

图7 油管横截面显微金相组织Fig.7 Cross-sectional microstructure of pipe

1.4 喷砂砂粒检测

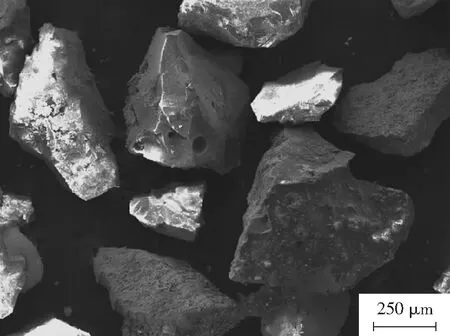

XRD衍射结果显示,喷砂处理用砂主要由坚硬的刚玉(Al2O3)和石英(SiO2)组成。SEM观察显示砂粒尺寸为0.3~0.8 mm,砂粒带有明显棱角(图8)。

2 分析与讨论

2.1 开裂位置和扩展方向

裂纹初始扩展方向应与油管内压有关。实际服役过程中油管内孔承有一定的管压。根据弹性力学原理,在管内压Pa为P、管外压力Pb为0情况下,管壁内r处受有的周向应力σθ和径向应力σr,见式(1)[12]。

(1)

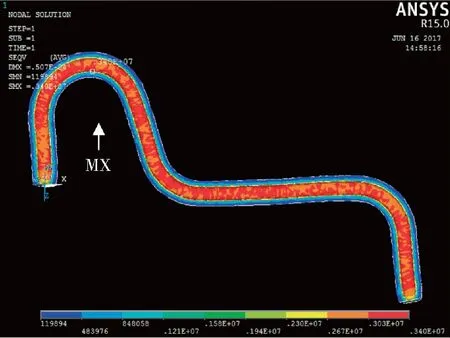

式中a、b分别为油管的内孔半径和外圆半径。从式(1)可见,油管受有的周向拉应力σθ和径向压应力σr均随r减小而增大,在内壁表面(r=a)所受的应力最大。径向压应力σr对油管开裂无影响,而周向拉应力σθ会引起油管纵向开裂,油管内压是驱使管壁萌生微裂纹并沿径向扩展的动力载荷。邓夕胜等[13]通过有限元软件计算了后壁弯管受内压力产生的切向应力,发现在弯曲处内侧内壁表面应力达到最大值,高压油管更易在该处产生纵向开裂。为确定失效油管更易在1弯处开裂的原因,采用Ansys有限元软件计算高压油管整体在受内压时的应力,对高压油管模型进行简化,使其3个弯曲处于同一平面,在只受内压力的条件下其VON-MISES应力云图如图9所示。由图可见,在1弯内侧内表面应力达到最大,失效高压油管更易在1弯处发生开裂,但同时可以看出,第2、3弯处内表面应力与第1弯处相差并不大,故也有油管在第2、3弯处发生开裂失效。

图8 喷砂处理用砂微观形貌Fig.8 Micro morphology of grits

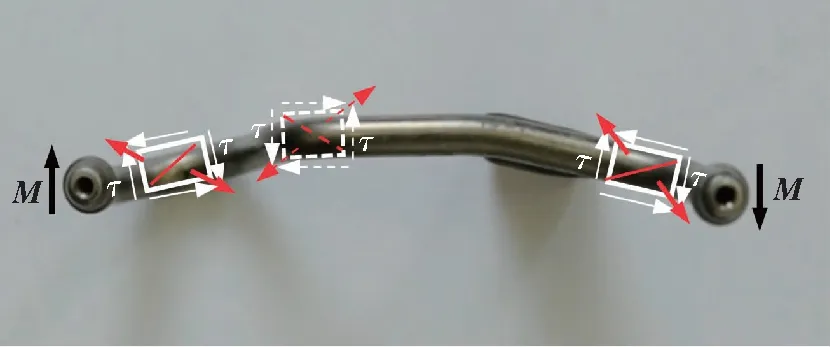

此外,开裂位置和裂纹取向还应与油管的结构和装配约束有关。通过上述低倍观察可知,高压油管均在3处弯曲位置的内凹侧表面出现了偏折裂纹。一般在仅有内压情况下,周向应力σθ只能在油管表面形成纵向裂纹并沿此向扩展,而不会出现偏向扩展;因此,油管一定还受到其他切向载荷(或自身内应力)作用。疲劳开裂属于拉应力作用下的正向开裂,依据油管表面裂纹的偏折方向可以确定出扭转载荷方向。由于油管仅在两端墩头处施加载荷,可以确定出墩头两端所受的扭矩M方向(图10中黑色箭头方向)。扭矩作用于整个油管,在弯曲处的内凹表面所受的剪切应力τ比外凸表面大,所以剪切应力τ与内孔周向拉应力σθ叠加使得内凹侧的主应力要大于外凸侧,因此内孔表面裂纹更倾向于在内凹侧表面萌生、扩展。

图9 开裂油管Mises应力云图Fig.9 VON-MISES stress distribution of oil-pipe

图10 开裂弯曲处受力分析Fig.10 Diagrammatic sketch of stress distribution at the bend locations of oil-pipe

2.2 开裂原因分析

疲劳开裂对其表面加工质量非常敏感,尤其是出现与最大主应力方向垂直的加工刀痕[14-15]。在内孔喷砂处理过程中形成的强烈纵向微切削痕迹与服役过程中油压在内孔表面形成的周向拉应力σθ方向垂直,这是导致内孔表面萌生疲劳裂纹的主要因素。此外还发现,油孔表壁的微切削程度越严重,相应的表面纵向微裂纹数量也越多;油孔表壁的微切削程度越轻,其表面纵向微裂纹也较少,表明硬质颗粒高速冲刷与油孔表壁萌生微裂纹的内在必然联系和一致的变化趋势。

综上分析,可以确定失效油管的裂纹萌生和扩展过程:内孔喷砂处理时,在高速气流带动下,具有棱角的坚硬刚玉和石英砂粒喷入油孔,在油孔表壁形成了轴向微切削。油管服役过程中,交变油压作用在油孔表面产生了周向交变拉应力,并在严重的微切削刀痕处萌生了疲劳裂纹,那些微裂纹优先在油管内孔凹侧表面萌生并向外表面扩展。在裂纹稳态扩展阶段(月牙状扩展区),裂纹基本沿径向和轴向所确定的平面扩展,当裂纹前端扩展至靠近油管凹侧外表面时,由于扭转应力作用分为两段裂纹,且瞬间各自沿相反的方向折向扩展,在油管表面形成了撕裂台阶和偏转裂纹,导致油管开裂并引起燃油泄漏。

3 结论

1)油管均在弯曲处的内凹区域开裂,裂纹主要呈纵向且略有偏转,其失效模式均属于疲劳开裂。裂纹源位于其内孔表面,并由内表面向外表面疲劳扩展。喷砂处理过程中砂粒强烈冲刷形成的内孔纵向微切削是导致其疲劳裂纹萌生且最终引起开裂的主要原因。

2)油管的金相组织由块状铁素体+珠光体组成,晶粒较细,表层无明显脱碳组织。化学成分检测结果表符合技术要求。

3)在装配、服役过程中,油管整体存在扭转载荷,使裂纹出现折向扩展。

参考文献

[1] 王福斌. 喷油泵高压油管[J]. 柴油机,1998(4):44-45.

[2] 李勇,郑国世,高峻,等. 8.9 L柴油机用高压油管的设计与研究[J]. 内燃机工程,2007,28(2):43-46.

[3] Mazur Z, Carvajal-Martínez A, Muoz-Quezada R, et al. Failure analysis of a leak-off oil pipe from injection valves of an off-shore operating diesel engine[J]. Engineering Failure Analysis,2007,14(1):196-208.

[4] Xu X L, Yu Z W. Fracture failure of oil-pipes of truck diesel engine boost compensator[J]. Journal of Failure Analysis and Prevention,2015,15(5):651-656.

[5] 张耀丰,师红旗,丁毅,等. 高压油管断裂失效分析[J]. 热加工工艺,2010,39(12):189-190.

[6] 邢建强. 高压油管故障分析及改进措施[D]. 大连:大连理工大学,2006:8.

[7] 李民,陈俊杰,张发雄,等. 柴油机高压油管断裂问题研究[J]. 农业科技与装备,2013(3):41-43.

[8] 赵祎,黄立荣,马晓峰. 柴油机高压油管故障分析[J]. 汽车工艺师,2013(2):68-70.

[9] 田朕. 柴油机高压油管用材料综述[J]. 汽车工艺与材料,2011(3):37-39.

[10] 王钦明,胡斌,陈枭,等. 柴油机高压油管超高压强化工艺的开发与应用[J]. 机械工程师,2013(5):33-36.

[11] 廖景娱. 金属构件失效分析[M]. 北京:北京工业出版社,2003:69.

[12] 徐芝纶. 弹性力学:上册[M]. 北京:高等教育出版社,2016:77.

[13] 邓夕胜,陶春达,王作文. 超高压弯管的弹性有限元分析[J]. 森林工程,2009,25(1):37-39.

[14] Lynch S P, Edwards D P, Nethercott R B, et al. Failure of nickel-aluminum-bronze hydraulic couplings, with comments on general procedures for failure analysis[J]. Journal of Failure Analysis and Prevention,2002,2(6): 50-61.

[15] William T B, Roch J S. American society of metals(ASM) handbook, vol.10: failure analysis and prevention[M]. Materials Park:ASM International,1975:161.