12Cr2Ni4A滑油附件主动轴螺纹根部裂纹分析

2018-05-17全琼蕊

谢 善,全琼蕊,解 菁

(中国航发成都发动机有限公司 计量理化检测中心,成都 610500)

0 引言

12Cr2Ni4A钢具有强度高、韧性好、淬透性良好的优点,冷变形时塑性好、氰化处理后表面层硬度及耐磨性比较高,广泛应用于受负荷较高、截面积较大且要求韧性良好的重要零件,如各种活塞销、花键、重要螺栓和齿轮等[1-5]。

滑油附件主动轴工作时,需要连续不断地将清洁滑油输送到发动机各转动机件的轴承和传动齿轮的啮合处进行润滑,减少机件磨损,带走摩擦产生的热量和脏物,一旦滑油系统出现故障不能正常工作,会影响机件的润滑和散热,甚至引起轴承等零件的损坏而造成严重事故[6]。

基于此,针对12Cr2Ni4A滑油附件主动轴轴头螺纹根部故障案例进行裂纹断口宏、微观形貌观察、金相组织及硬度检查,探讨裂纹产生位置的几何形状及装配过程中的应力情况,研究螺纹根部产生裂纹的主要原因,并提出相应的预防措施。

1 试验结果

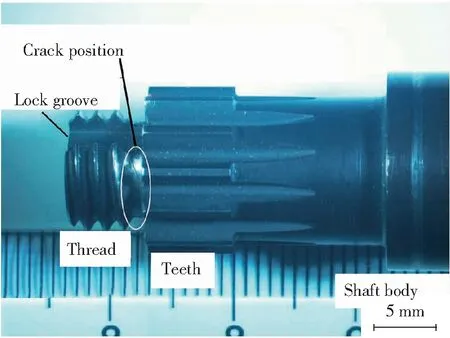

航空发动机12Cr2Ni4A 滑油附件主动轴在工作期满后返厂大修,荧光检测发现同批次多达16件在轴头螺纹根部有裂纹产生,见图1圆圈所示位置。

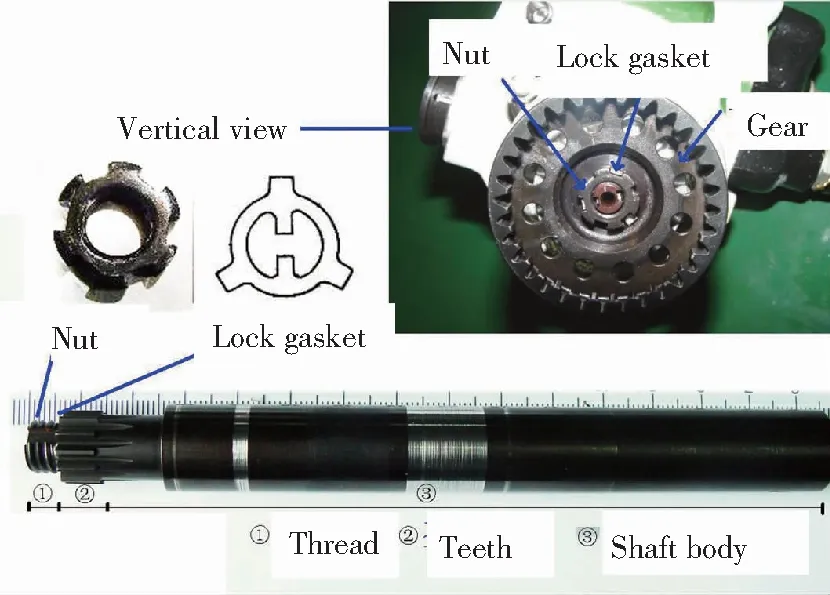

该主动轴的主要加工工序为:棒料(退火)→车加工→铣套齿→氰化→磨螺纹。磨螺纹过程中只加工去除掉螺纹部位的氰化层,螺纹根部一周、U形止动槽底部及侧壁的氰化层被保留。零件在装配时,将止动垫圈(材料为1Cr18Ni9Ti奥氏体不锈钢)的内圈锁片向上弯曲套在螺纹根部处,然后将螺母(材料为38CrA)拧紧,再将止动垫圈的外圈锁片向上弯曲锁紧螺母。发动机在工作时,套齿部位起传动作用,而轴体在转动时螺纹部位不受工作传动力,图2为止动垫圈俯视图,图3为实物装配示意图。

图1 轴头宏观形貌及裂纹位置Fig.1 Macro appearance and crack position of the shaft head

图2 止动垫圈俯视图Fig.2 Vertical view of the lock gasket

1.1 宏观观察

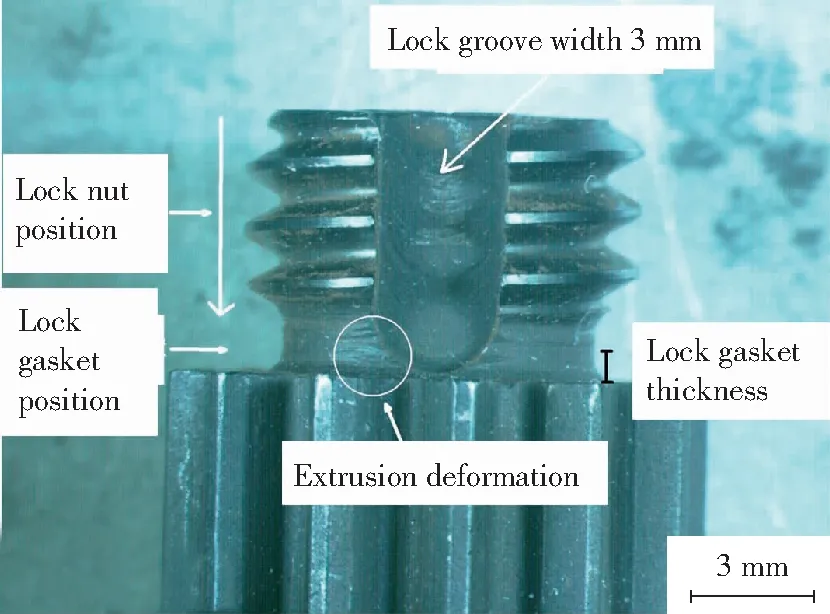

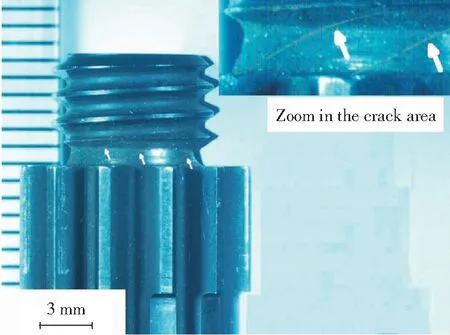

在体视镜下观察裂纹区域:在螺纹和套齿交接处的根部有多条平行的裂纹,裂纹在根部氰化表面呈直线状扩展,在各级螺纹齿底也存在相同方向的细裂纹,但根部靠近止动槽处裂纹最长,该长裂纹处于螺纹根部表面(氰化)、螺纹表面(加工后无氰化)以及止动槽侧面(氰化)三面转接处,该区域与轴槽转接处呈90°,尖锐,无倒圆;同时螺纹根部与止动槽U形侧面相交的位置挤压变形明显,变形特征距套齿端面距离约0.8 mm,这与止动垫圈厚度基本吻合;止动垫圈内锁片宽度2.5 mm,而止动U型槽上部宽度3.0 mm,在与螺纹根部相交的区域则小于2.5 mm(图4、图5)。

图3 主动轴轴头装配示意图Fig.3 A general view of the head assembly of the drive shaft

图4 挤压变形所在的根部区域产生裂纹Fig.4 Crack is produced in the root area of the extrusion deformation

1.2 断口分析

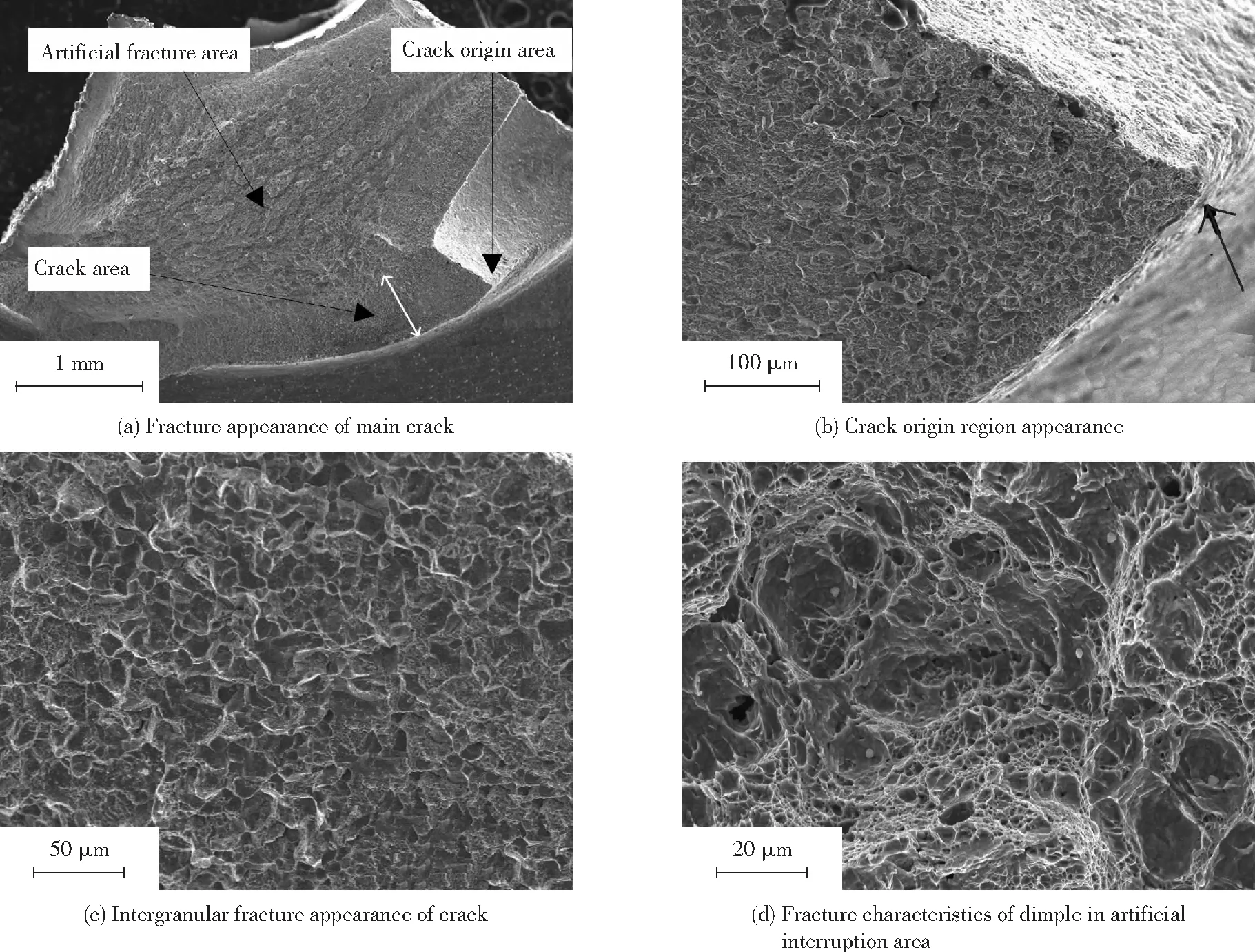

将主裂纹(螺纹根部与U形止动槽相交区域裂纹)人工打开,在扫描电镜下观察:裂纹区域断面平坦,能明显区分裂纹区和人工打断区,断面可见放射棱线,由棱线可知该裂纹起源于根部表面、螺纹表面以及止动槽侧面的三面转接处,裂纹扩展深度0.4~0.5 mm,这和设计图规定的氰化层深度范围一致(图6a)。裂纹源区未见其他缺陷,裂纹断口呈穿晶沿晶混合断裂,大部分区域主要表现为典型的冰糖状沿晶断口,呈现出晶间脆性(图6b、图6c),而人工打断区域呈现典型的韧窝形貌(图6d)。

图5 螺纹根部裂纹宏观形貌Fig.5 Macro appearance of the crack in the root of the thread

1.3 金相及材质分析

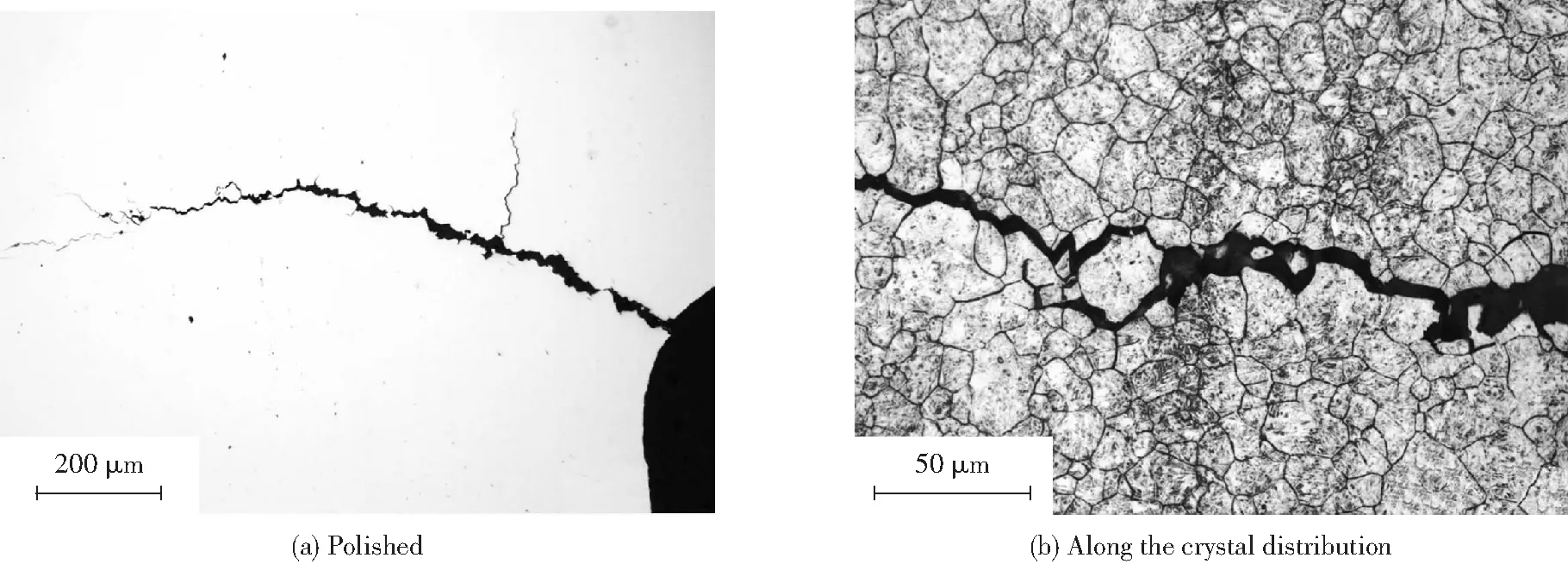

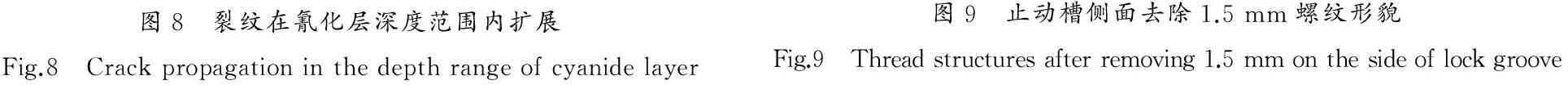

沿裂纹区域止动槽侧表面磨制金相试样,观察发现:裂纹形貌呈锯齿状,尾端呈尖锐状分叉,有明显二次裂纹,属应力裂纹特征,裂纹附近未见冶金夹杂等其他缺陷(图7a);采用饱和苦味酸+烷基苯磺酸钠溶液(浓度为1.5 g烷基苯磺酸钠溶于100 mL饱和苦味酸)浸蚀出晶粒度,可见裂纹主要呈沿晶扩展,少量穿晶,材料晶粒尺寸不均匀,按GB/T 6394评定为7~8级(图7b)。采用体积分数为0.3%硝酸酒精腐蚀后高倍观察可见,各级螺纹齿底和根部过渡槽均存在裂纹,裂纹具有一定的方向性,从齿底附近斜向上朝轴头顶端扩展,裂纹方向基本与螺母预紧后对螺纹底部产生的预紧力方向垂直(图8)。对止动槽侧面磨制1.5 mm的去除量,进行高倍观察发现,螺纹部位底部未见微裂纹,只有氰化的螺纹根部有裂纹存在,去除1.5 mm后螺纹部位无氰化层,这也说明裂纹只在氰化层深度范围扩展(图9)。

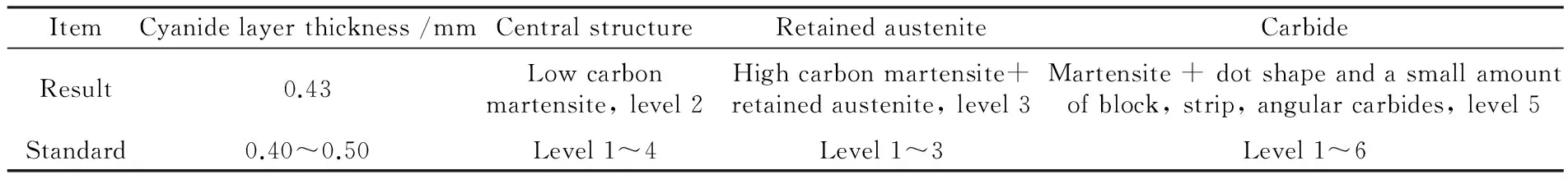

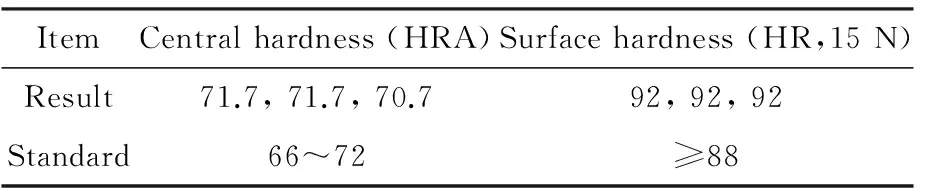

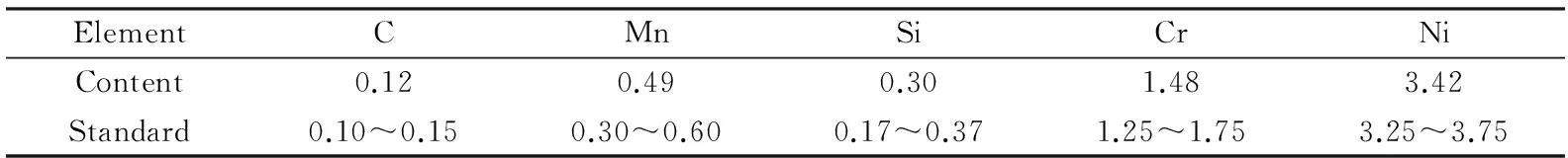

在靠近止动槽的套齿部位及螺纹根部裂纹部位分别取样检测氰化零件质量,结果见表1、表2;按GJB 1951进行化学成分分析,结果见表3。由表1~表3结果分析可知,主动轴渗层深度、金相组织、中心硬度和表面硬度均符合HB 5492、HB 5493及设计图要求,化学成分符合验收要求。

图6 断口微观形貌Fig.6 Fracture micromorphology

图7 裂纹形貌Fig.7 Micro characteristics of crack

图8 裂纹在氰化层深度范围内扩展Fig.8 Crackpropagationinthedepthrangeofcyanidelayer图9 止动槽侧面去除1.5mm螺纹形貌Fig.9 Threadstructuresafterremoving1.5mmonthesideoflockgroove

表1 渗层组织检测Table 1 Metallographic examination of cyanide layer

表2 渗层硬度检测Table 2 Hardness examination of cyanide layer

2 分析与讨论

1)宏微观组织分析。

通过断口分析和金相分析发现,裂纹均出现在氰化层(0.4~0.5 mm)内,裂纹主要沿渗层晶界扩展,人工打断断口为韧性断裂,因此可以判断原奥氏体晶界弱化,材料脆性增大,这说明裂纹的产生和扩展与渗层有很大的关系。晶界弱化或晶间脆性是导致沿晶分离的根本原因[7]。同时,12Cr2Ni4A氰化过程中,渗碳淬火马氏体转变时,高碳针状马氏体会增加,当长大的马氏体片遇到原奥氏体晶界时,会产生应力集中,从而导致该螺纹根部的高应力使裂纹产生并扩展[8]。当螺母拧紧时,螺纹齿面受到轴向的向上压应力,根部以及底部受到轴向拉应力,当拉应力作用超过晶间微裂纹扩展的临界应力值时,就会在应力集中区域形成裂纹源,开始迅速扩展[9]。

表3 零件中心部位化学成分 (质量分数 /%)Table 3 Chemical analysis of the central area of parts (mass fraction /%)

2)几何形状分析。

根部圆周和止动槽转接处属于磨螺纹表面和渗层表面的转接区,存在组织应力,同时U型止动槽加工时又未进行倒圆,近似于直角转接,当轴向预紧力过大,会产生严重的应力集中,形成裂纹源区,同时螺母预紧时产生的挤压变形成为裂纹产生的主源区,裂纹扩展的方向符合该区域应力释放方向。零件的几何形状设计或加工质量不当(包括热加工设计),均会导致应力分布不均,造成局部应力集中严重,使局部区域实际抗力大大降低[8]。倒角半径r显著影响应力集中系数,增大倒角半径r,可以有效减缓应力集中,提高零件寿命[10]。

3)装配情况分析。

据现场了解,螺母在装配时未使用限力扳手,预紧力靠人为掌握,不同现场人员施加的预紧力无法控制。使用普通扳手时施加预紧力的大小完全依靠操作者的感觉和经验锁紧,可靠性很差[11]。用于锁紧螺母的止动垫片内锁片宽度2.5 mm、主动轴止动槽宽度3.0 mm,但U型止动槽底部宽度小于2.5 mm,过度预紧后内锁片对U型槽底部产生较大的向下压力,产生图4、图5所示的挤压变形特征。外锁片锁紧后该区域处于长时间的应力集中状态,当应力强度超过了此处的临界应力值,微裂纹扩展成为裂纹源,失稳扩展。当沿渗层扩展至基体材料时,非渗层区域晶界结合力较高,该处裂纹扩展的临界应力值增大,所以裂纹继续沿临界应力较低的脆性氰化层内部扩展,图6a所示的断面特征形象证明了这点。

发生故障的16件主动轴来自不同的发动机而出现同样的裂纹,该主动轴发动机工作过程中不起传动作用,发生裂纹的区域在发动机工作过程中几乎不受应力和磨损,螺纹根部和止动槽内壁氰化对零件的使用无有利因素,反而使该处脆性增大,韧性降低。分析认为,U型止动槽底部宽度窄而受压、氰化层的存在、几何面转接处未倒圆以及螺纹预紧力过大均是螺纹根部裂纹产生的主要原因。

3 改进措施

1)使用扭矩扳手控制螺母不要过度预紧。

2)轴体氰化时对螺纹部位(包括圆周根部)进行遮蔽,如镀铜或使用防渗涂料[12]。

3)U型止动槽底角可设计成直角型以防止和锁片挤压;加工后的直角转接处应适当倒圆,减小应力集中倾向。

4 结论

1)裂纹为过大螺母预紧力产生的应力裂纹。

2)螺纹部位的加工设计不当加剧了裂纹的产生,例如螺纹根部存在氰化层会降低材料的断裂韧度;止动槽与螺纹转接处未倒圆易形成应力集中;止动槽上部宽底部窄,导致垫圈内锁片挤压U型槽底部产生挤压变形。

参考文献

[1] 周杰. 12Cr2Ni4A 钢的动态再结晶行为及数值模拟[D]. 哈尔滨:哈尔滨理工大学,2015:1-2.

[2] 刘文斌. 12Cr2Ni4A传动齿轮的失效原因分析及预防探讨[J]. 失效分析与预防,2015,10(1):31-35.

[3] Dong M L, Cui X F, Zhang Y H, et al. Vacuum carburization of 12Cr2Ni4A low carbon alloy steel with lanthanum and cerium ion implantation[J]. Journal of Rare Earths,2017,35(11):1164-1170.

[4] 张敏. 12Cr2Ni4A奥氏体晶粒粗大原因浅析[J]. 特钢技术,2010,16(2):15-17.

[5] 《中国航空材料手册》编辑委员会. 中国航空材料手册(第1卷)[M]. 北京:中国标准出版社,2002:62-68.

[6] 沈燕良,王建平,曹克强. 飞机滑油系统故障分析[J]. 润滑与密封,2004(3):101-103.

[7] 钟群鹏,赵子华,张峥. 断口学的发展及微观断裂机理研究[J]. 机械强度,2005,27(3):358-370.

[8] 亨利G,豪斯特曼D. 宏观断口学及显微断口学[M]. 曾祥华,田继丰,柯伟,等译. 北京:机械工业出版社,1990:31-70.

[9] 张栋,钟培道,陶春虎,等. 失效分析[M]. 北京:国防工业出版社,2004:51-60,171.

[10] 亓秀梅,高创宽. 轴类零件应力集中系数的理论研究[J]. 工程设计,2002,9(1):7-11.

[11] 赵排航,王克印,黄海英,等. 扭矩扳手发展现状及展望[J]. 工具技术,2015,49(10):20-23.

[12] 李晗晔,孙慧艳,袁福河. 一种改善防渗碳性能的脉冲镀铜工艺优化[J]. 航空制造技术,2017,534(15):92-96.