7055铝合金零件开裂原因与预防

2018-05-17袁建宇逄锦程

袁建宇,逄锦程,韩 露

(航天材料及工艺研究所,北京 100076)

0 引言

Al-Zn-Mg-Cu系合金是一类能够获得较高时效强度的铝合金,在航空航天工业中广泛应用于飞机机身、机翼梁、机舱壁板和高强度火箭结构件等产品之中[1-3]。其中7055铝合金是强度最高的可热处理铝合金,该合金通过高合金化元素,提高了强度;除强度高之外,7055铝合金还具有高比模量、高韧性等特点[4]。然而,7055铝合金是一种淬火敏感材料,对于厚板或大的锻件来说尤其如此[5],在加工及热处理过程中经常会出现零件开裂现象,给生产带来了很大损失。Xu等[6]认为立方形Al-Mg-Zn-Cu系合金中淬火裂纹的产生与淬火过程中不同部位的最大温差ΔTmax有关:当不同位置的ΔTmax在96~124 ℃时,不同淬火条件下有产生裂纹的风险;当ΔTmax高于124 ℃时,裂纹在各种条件下均不可避免,且裂纹容易发生在大角度晶界上,平均晶界角度为42°。

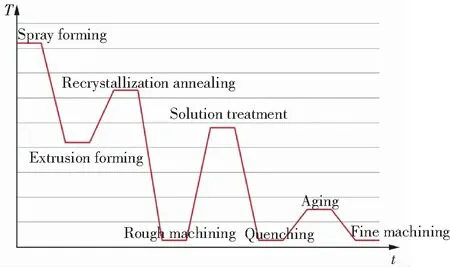

本研究对2件7055铝合金失效件展开研究,包括1件粗加工零件和1件精加工零件。工艺流程为:喷射成型铸锭→挤压棒材→再结晶退火(O态)→粗加工→热处理(固溶-淬火-时效)→精加工,流程示意图见图1。2件零件分别在粗加工和精加工过程中发现表面存在裂纹,但裂纹的产生时机未知。

图1 7055铝合金零件工艺流程示意图Fig.1 Schematic view of the forming, machining and heat treatment process of 7055 alloy

喷射成型工艺在制备合金坯件过程中冷却速率远高于传统铸造工艺,使得沉积态材料中各合金元素的过饱和度与铸态材料相比有很大区别。7055铝合金的高硬度、高强度主要通过固溶、淬火和时效获得,时效得到的第二相分布、尺寸和形态等决定合金的性能[7]。合金固溶淬火后得到的固溶体过饱和程度对时效强化效果具有决定性作用,故存在合金的淬火敏感性问题。

为了获得较高过饱和度的固溶体,合金固溶后一般淬入冷水中。但对于大尺寸构件,其中心部分难以获得较高的冷却速率,导致温度及应力分布不均匀,从而使零件发生开裂[8]。本研究针对7055铝合金零件,分析断口微观特征,研究零件开裂原因及失效机理,提出开裂预防措施,为后续的产品设计和热处理工艺提供借鉴和参考。

1 试验结果与分析

1.1 试验方法

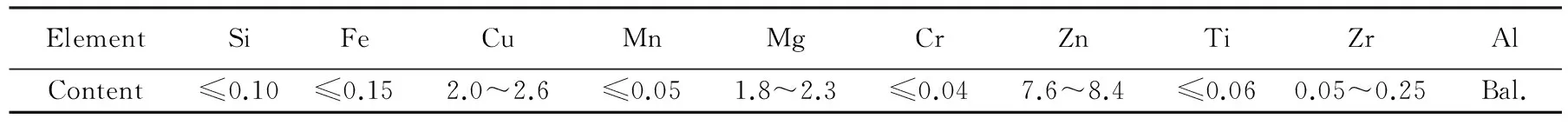

根据GB/T 3190—2008标准要求,7055铝合金的化学成分见表1。可以看到,7055铝合金是一种Al-Cu-Mg-Zn系合金,其中Zn含量约为8%(质量分数),较高的Zn含量既带来了极高的时效强度和良好的力学性能,也给材料的热处理工艺带来了挑战。

表1 7055合金的化学成分 (质量分数 /%)Table 1 Chemical composition of 7055 aluminum alloy (mass fraction /%)

试验采用的设备及参数如下:采用ATM saphir 560设备对试样进行自动研磨、抛光;采用凯勒试剂进行浸蚀;采用Leica DM 4000M光学显微镜对铝合金进行金相组织观察;采用岛津1600-5122VD维氏硬度计对金相试样进行显微硬度测试,加载载荷为200 g,加载时间为15 s;采用quanta FEG 650场发射扫描电镜进行微观观察,加速电压为20 kV;采用牛津X-Max能谱仪进行成分分析。

1.2 宏观观察

铝合金零件宏观形貌见图2,2件零件表面均存在裂纹,裂纹较为平直。图2a为粗加工后的零件,目视可见,在加工槽两侧根部各存在1条裂纹,且裂纹张口宽度由根部向下逐渐变小,表明裂纹自根部向下扩展,2条裂纹长度分别为25、27 mm。图2b为精加工零件,零件两侧端面中部各存在1条裂纹,从其位置及形态判断裂纹源区已被加工掉,残余的2条裂纹长度分别为31、12 mm。此外,2件零件裂纹及其附近区域均未见明显的材料缺陷及机械损伤,也未见明显腐蚀痕迹。从图2中可以看到,裂纹出现的位置位于试样的尖角或变截面位置,且沿着厚大部位的方向扩展,这与Xu等的观察结果[6]一致。

采用机械方法将零件裂纹打开进行观察,宏观形貌见图3。2件产品裂纹断面形貌较为相似,裂纹断面较平,主要呈暗灰色,整个断面未见明显腐蚀痕迹或材料缺陷存在,断面均可见明显的晶粒变形特征;与裂纹断面相比,人工断面也较为平坦,呈亮灰色,但变形特征不明显。裂纹断面颜色较暗表明断面经历了一定的温度作用,这与人工断面白亮的颜色形成鲜明对比。此外,裂纹断面的晶粒变形特征应与原材料经历了挤压变形的工艺过程有关,而人工断面变形特征不明显,反映了人工撕裂过程材料开裂与晶粒的原始取向关系不大。

图2 铝合金零件裂纹宏观形貌Fig.2 Macro morphology of cracks in aluminum alloy parts

图3 铝合金断口宏观形貌Fig.3 Macro morphology of aluminum alloy fracture

1.3 微观观察及成分分析

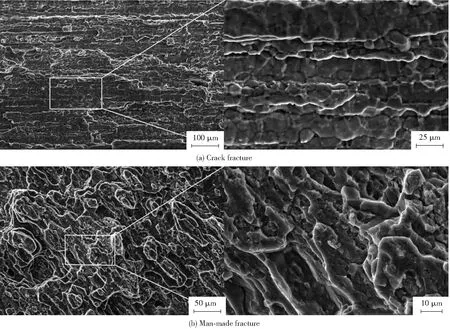

将铝合金零件断口置于扫描电镜下进行微观形貌观察及能谱成分分析,可以发现:2件零件裂纹断口微观形貌相似,整个断面未见明显材料缺陷存在,裂纹断口形貌特征主要为冰糖状沿晶界断裂,但在晶界面上也含有薄的韧窝型韧性断裂特征(图4a)。其中粗加工零件晶粒变形方向与零件表面平行,反映了大角度晶界容易发展成为裂纹源区;而精加工零件变形方向与表面呈45°,原因是裂纹源区已在精加工过程中被加工掉,零件形状发生了改变。此外,人工断面形貌主要由韧窝型穿晶断裂组成(图4b)。

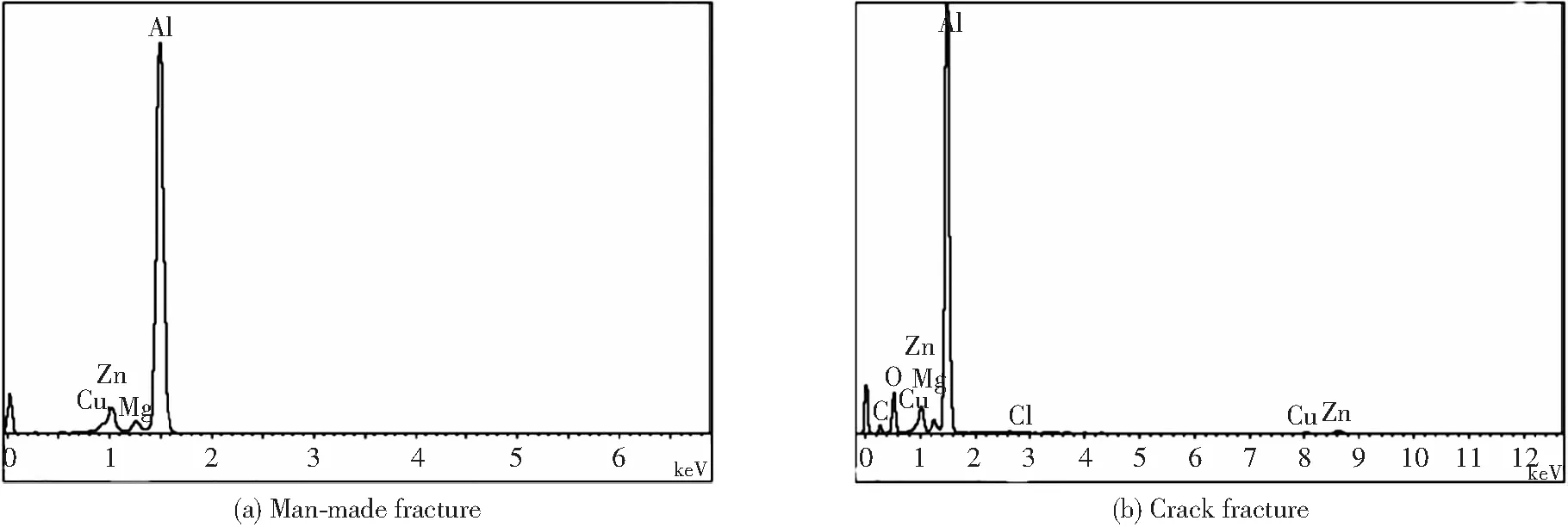

断口形貌观察结果表明,试样断裂均为沿晶断裂和晶内断裂的混合型断裂,只是不同条件下沿晶断裂和晶内断裂所占比例不同,其中,裂纹断面主要为沿晶断裂,人工断面主要为韧窝型穿晶断裂。对裂纹断面及人工断面进行能谱分析,结果见图5。由检测结果可知,人工断面主要含有Al(余量)、Zn(8.2%,质量分数,下同)、Mg(2.1%)及Cu(2.5%)元素,材料主合金元素及成分与7055合金牌号大致相符;裂纹断面除主合金元素外,还含有C(19.2%)、O(23.5%)元素,应为有机物附着及高温氧化所致。

1.4 金相分析与显微硬度测试

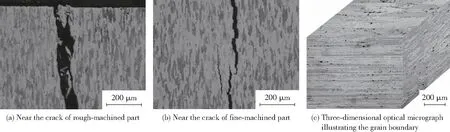

沿2件铝合金零件裂纹附近取样制备金相试样进行观察,可以发现:2条裂纹均可见沿晶开裂特征,主裂纹附近均可见平行裂纹存在;裂纹附近的基体组织较为均匀,为变形α组织(图6a、图6b)。此外,粗加工零件裂纹附近与精加工零件裂纹附近的金相组织由于取样方向不一致,晶粒形态及取向存在一定区别,粗加工零件裂纹方向与铝合金变形方向基本一致,精加工裂纹方向与铝合金变形方向存在一定角度。将零件沿相互垂直的3个方向制备成金相试样进行组织观察,结果表明,零件显微组织均为变形铝合金组织(图6c)。综合上述结果可知,零件各方向微观组织均未见异常。

图4 铝合金断口微观形貌Fig.4 Micro morphology of the aluminum alloy fracture

图5 能谱图Fig.5 EDS results for the aluminum alloy

对粗加工零件、精加工零件的裂纹附近及远离裂纹位置的显微硬度进行测试(HV0.2),测试结果表明,粗加工零件与精加工零件正常部位与裂纹附近的显微硬度结果较为接近,各个位置的多点测试的显微硬度平均值为HV0.2(200±2)。

4 分析与讨论

成分分析结果表明,铝合金零件所用材料主合金元素及含量与7055合金牌号相符。金相及显微硬度测试结果表明,两件零件正常部位与裂纹附近的材料组织及状态均未见异常。

粗加工零件表面存在2条裂纹,在加工槽两侧根部各存在1条,且裂纹张口宽度由根部向下逐渐变小,表明裂纹是自根部向下扩展;精加工零件两侧端面中部各存在1条裂纹,从其位置及形态判断裂纹源区已被加工掉,2件零件裂纹及其附近区域未见明显的材料缺陷及机械损伤。将裂纹打开,断面较平,主要呈暗灰色,整个断面未见明显腐蚀痕迹或材料缺陷存在。从裂纹形态、位置以及断面宏观形貌初步判断,裂纹具有淬火裂纹的典型特征。

图6 金相组织Fig.6 Microstructure of aluminum alloy 7055

微观观察结果表明,2件零件裂纹断面特征较为相似,主要呈沿晶形貌,且断面O含量较高,应为开裂后受高温作用所致;而人工断面则主要呈韧窝形貌,未见高温作用特征。金相观察结果表明,2条裂纹均可见沿晶开裂特征,主裂纹附近可见平行裂纹存在,裂纹附近的基体组织较为均匀,均为变形α组织。结合零件热处理过程综合判断,2件铝合金零件表面的裂纹均为材料在发生剧烈温度变化过程中受热应力作用而形成的沿晶裂纹,应为淬火裂纹。

淬火裂纹是指零件淬火过程中所产生的开裂现象,淬火裂纹的发生时间并非发生在淬入冷却剂后的瞬间,而是在冷却到200 ℃以下时,或在淬火完成从冷却剂中取出之后,或是在淬火后经过几小时乃至几十个小时之后[9]。为预防淬火裂纹的产生,应根据产品的工作条件和使用要求,合理优化热处理工艺参数、设计零件形状与结构等。

造成零件开裂的热处理应力主要包括热应力和组织应力[10-11]。热应力是由热胀冷缩所引起的力。组织应力是由于组织转变所产生的体积变化不等时性而引起的应力。热应力主要造成变形,而组织应力容易造成开裂。铝合金过饱和固溶体析出相的形核、长大与粗化是空位和溶质原子的扩散过程[12]。对于一定化学成分和相同固溶处理后的合金,影响其开裂的主要因素是时效过程中所产生的微观组织特征变化。铝合金断裂韧度与晶界析出相体积分数密切相关,并具有式(1)关系[13-14]。

(1)

其中,KIC为断裂韧度,fA为晶界析出相面积分数。从式(1)可知,晶界析出相越多,断口形貌中的沿晶断裂程度越大,材料的断裂韧度越差,越容易出现裂纹。因此,淬火前对7055铝合金进行更充分的均匀化处理,控制晶界的析出相体积分数,有利于提高合金的断裂韧度,从而减少淬火裂纹的发生。

为了获得较高的力学性能,合金固溶后一般都必须快速淬火。但在实际生产中有时为了控制并减小残余应力,往往需要适当减小淬火速率。且对于大尺寸截面产品,如厚板和锻件,其中心部淬火时难以获得足够大的冷却速率而与外层材料的淬火速率不相匹配[15],因此也需要根据实际情况和设计要求适当减小淬火速率。

在固溶处理加热过程中,由于前面粗加工会导致残余应力,加热时应降低加热速率或在较低温度下适当停留,以避免加热过快导致内外温度差而产生应力与原来尚未消除的残余应力相叠加而在加热过程中开裂。

由于零件表面比心部冷却速率快,冷却时零件表面发生收缩而心部来不及收缩,导致零件内部应力不均匀,从而发生开裂,此种开裂主要发生在零件变截面应力集中处。截面尺寸急剧变化的零件在热处理时由于不同部位变形不协调而出现裂纹,故设计时应尽量避免截面尺寸突变,合理控制零件截面形状。此外,在零件的棱角、尖角、沟槽等部位容易产生应力集中,从而导致这些部位出现开裂。因此零件应尽量避免应力集中的设计,将尖角和台阶等应力集中部位加工成圆角。

综合上述分析,为降低7055铝合金产生淬火裂纹的可能性,可以采取淬火前充分均匀化处理、控制固溶处理前的加热速率、淬火时减小淬火速率、合理控制零件截面形状、应力集中部位采用圆角过渡等措施预防裂纹产生。

3 结论与建议

1)2件铝合金零件成分、组织、状态均未见异常,零件表面的裂纹为淬火裂纹,产生原因与材料对淬火较为敏感以及热处理工艺控制不当有关。

2)可采取包括淬火前充分均匀化处理、淬火时减小淬火速率、合理控制零件截面形状、应力集中部位采用圆角过渡等措施预防7055铝合金淬火裂纹产生。

参考文献

[1] 周学浩,孙有平,张扬扬,等. 固溶时效对7055 铝合金组织和性能的影响[J]. 广西科技大学学报,2016,27(2):81-86.

[2] 陈增奎,周卫卫,范新中,等. 7055 高强铝合金大型环件轧制技术研究[J]. 精密成形工程,2016,8(2):16-20.

[3] 侯小虎,张秀云,郭强,等. 喷射成形7055 铝合金热处理工艺与力学性能的研究[J]. 材料热处理技术,2008,37(12):5-7.

[4] 陈康华,刘红卫,刘允中,等. 强化固溶对7055 铝合金力学性能和断裂行为的影响[J]. 中南工业大学学报,2000,31(6):528-531.

[5] 刘胜胆,张新明,黄振宝,等. 7055铝合金的淬火敏感性研究[J]. 中南大学学报:自然科学版,2006,37(5):846-849.

[6] Xu D K, Rometsch P A, Li L, et al. Critical conditions for the occurrence of quench cracking in an Al-Zn-Mg-Cu alloy[J]. Journal of Materials Science,2014,49(14):4687-4697.

[7] 王国军,吕新宇. 7055铝合金的化学成分、物相组成及其性能特点[J]. 上海有色金属,2008,29(3):118-122.

[8] 张新明,刘胜胆,游江海,等. 时效对7055 铝合金淬火敏感效应的影响[J]. 中国有色金属学报,2007,17(2):260-264.

[9] 赵新星. 工件淬火裂纹的原因分析与对策[J]. 纺织机械,2006(2):46-48.

[10] 刘宗昌. 淬火裂纹形态及影响因素[J]. 包头钢铁学院学报,1991,10(1):44-49.

[11] 王家芳. 淬火裂纹缺陷的预防[J]. 现代制造工程,2003(12):67-70.

[12] 李海,郑子樵,王芝秀. 7055铝合金二次失效特征研究—(II)显微组织与断口形貌特征[J]. 稀有金属材料与工程,2005,34(8):1230-1234.

[13] Srivatsan T S, Sriram S, Veeraraghavan D, et al. Microstructure, tensile deformation and fracture behaviour of aluminium alloy 7055[J]. Journal of Materials Science,1997,32(11):2883-2894.

[14] Liu S D, Zhang X M, Chen M A, et al. Influence of aging on quench sensitivity effect of 7055 aluminum alloy[J]. Materials Characterization,2008,59(1):53-60.

[15] 刘胜胆,张新明,游江海,等. 7055 铝合金的TTP 曲线及其应用[J]. 中国有色金属学报,2006,16(12):2034-2039.