平头弹撞击角度对2A12-T4铝合金板失效特性影响的数值模拟

2018-05-14邓云飞崔亚男张银波

胡 静 邓云飞 崔亚男 张银波

中国民航大学航空工程学院,天津,300300

0 引言

弹靶撞击属于经典的冲击动力学问题,撞击结果受到多种因素的影响,如弹靶材料力学性能、靶体结构、弹体几何形状、弹体撞击角度与速度等。其中,弹体撞击角度对靶体的抗撞击性能和失效模式有明显的影响,斜撞击的弹靶作用机理更为复杂,相应的研究结论也较少。

文献[1-2]利用有限元软件ABAQUS对卵形头弹斜撞击铝合金靶进行了数值仿真分析,研究发现,随着弹体入射角的增大,弹道极限速度随之增大,而对于不同入射角度的弹靶撞击,靶体的失效模式均为花瓣开裂,但花瓣的数量和形状因入射角度的不同有所差异。IQBAL等[3]针对不同厚度的金属靶板在0°、30°和45°入射角度下的抗撞击性能进行了仿真分析,结果表明,在给定的入射角度下,弹道极限速度随着靶板厚度的增大而增大,而入射倾角对因靶板厚度增大而引起弹道极限速度增大的幅度几乎没有影响。FORRESTAL等[4]对APM2子弹分别进行了正撞击和斜撞击铝合金板的实验研究,根据空腔膨胀理论建立了整个子弹及其内部硬化钢弹芯的剩余速度变化曲线,发现子弹的硬化钢弹芯能够显著地影响子弹侵彻性能,同时随着入射角的不断增大,斜撞击下的弹体实际侵彻厚度渐渐大于靶体厚度。GUP⁃TA等[5]开展了高强度穿甲弹分别撞击软钢和铝合金薄板的实验研究,分析了靶体厚度、分层数目和入射角度对撞击结果的影响,发现靶体厚度和入射角度的增大均能使弹体的剩余速度出现显著减小。王国荣等[6]利用欧拉-拉格朗日法和离散相模型,预测了高压流体携带的固相颗粒在不同入射角度下对40Cr钢的冲蚀磨损量、冲蚀速率和冲蚀形貌分布,并将其与相关实验进行了对比,研究结果表明:粒子冲蚀斑坑深度、冲蚀质量损失和冲蚀速率随入射角先增大后减小,当粒子入射角为45°时,材料质量损失达到最大值。

根据国内外研究现状,本文建立弹体撞击靶体数值仿真模型,开展38CrSi钢弹体以不同撞击倾角撞击2A12-T4铝合金板的数值模拟研究。基于数值模拟计算结果,分析弹体撞击倾角和速度对靶体抗撞击性能及失效模式的影响,揭示弹体在撞击过程中的弹道姿态变化规律。

1 数值仿真模型

1.1 弹靶模型

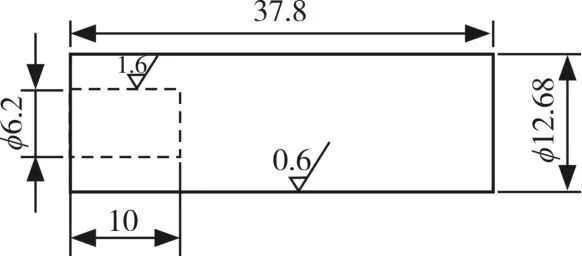

靶体为2A12-T4铝合金板,厚度为2 mm,靶板的有效直径为200 mm。弹体由经特殊热处理的38CrSi合金钢加工而成,热处理洛氏硬度约为53 HRC,直径为12.62 mm,名义质量为34.5 g。弹体形状及尺寸如图1所示。

图1 弹体形状及尺寸Fig.1 Geometry of the projectiles

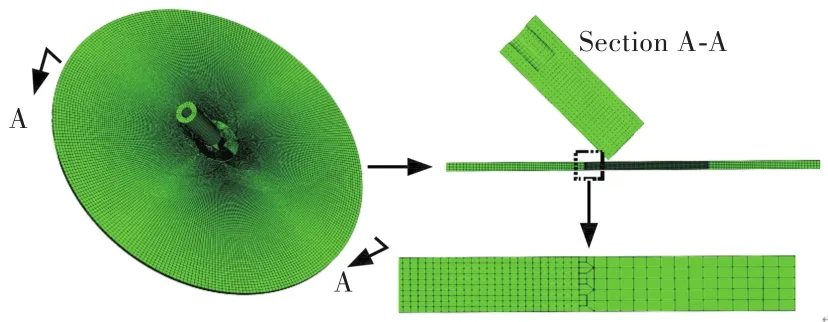

利用38CrSi钢弹体撞击靶体过程,将弹体和靶体建立为全局三维模型,四周采用约束固定,即位移为0。数值模拟模型采用ABAQUS中三维实体单元,靶体和弹体的材料参数选自文献[7]。弹体采用均匀化网格划分,网格尺寸为1.0 mm×1.0 mm×1.0 mm。对于靶体而言,距离中心区域越远,变形越小,可适当增大网格尺寸以减少计算时间,如图2所示。

图2 弹体与靶体有限元模型Fig.2 Finite element models of the targets and projectiles

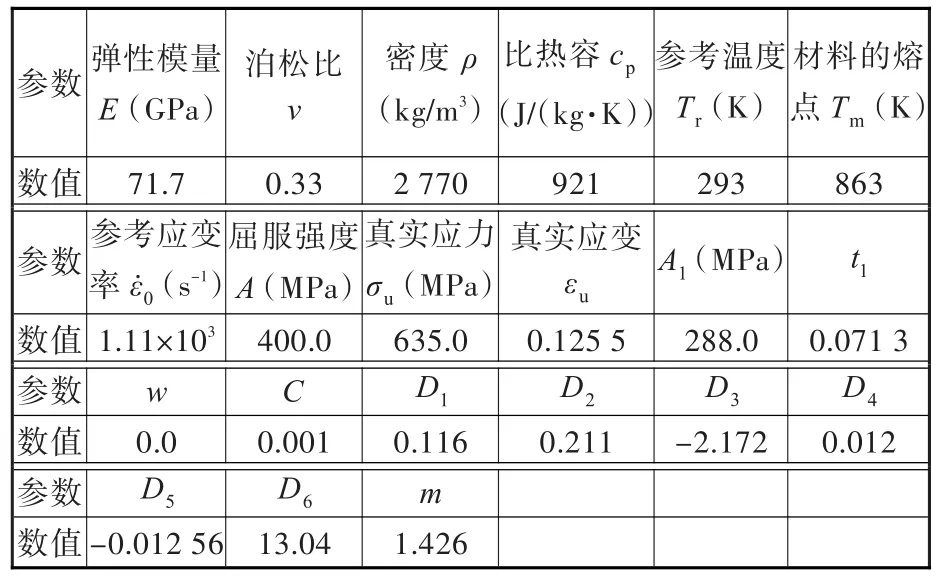

本文数值模拟基于Johnson-Cook模型本构关系[8]与失效准则[9],文献[10]对2A12-T4铝合金的力学性能及材料参数(见表1)进行了细致分析,并使用经过修改的J-C模型本构关系及失效准则来描述弹靶撞击过程中材料的力学行为。

表 1 2A12-T4模型参数[7,10]Tab.1 Material constants of 2A12-T4

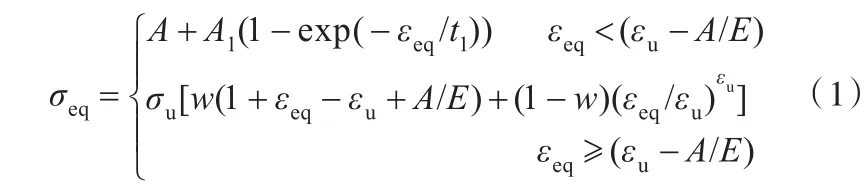

对原始J-C强度模型作了修改,在颈缩处分段处理,将J-C模型中的应变强化项变为

式中,σeq为等效应力;εeq为等效塑性应变;σu、εu分别为颈缩时的真实应力和真实应变。

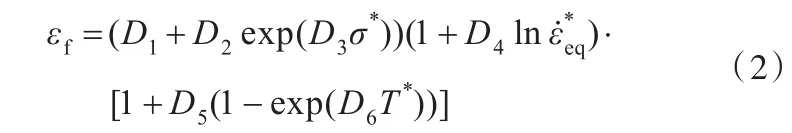

将失效准则温度项修改为指数形式,修改后的失效准则表示为

式中,εf为断裂发生时的等效塑性应变;σ*为应力三轴度为量纲一应变率;T*为量纲一温度。

实验中38CrSi钢弹体仅发生非常有限的变形,甚至可认为弹体在侵彻过程中保持刚性,即不发生变形和失效,材料参数及模型参考文献[7]。

1.2 数值仿真模型有效性验证

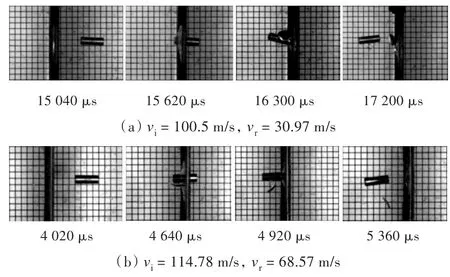

为验证仿真模型的有效性,将数值仿真计算结果与实验结果进行对比,以验证数值仿真模型及参数的可靠性和精确性。本文开展了38CrSi钢平头弹体正撞击厚度为2 mm的2A12-T4铝合金板的实验,实验在一级轻气炮上进行。利用高速摄相机记录平头弹撞击铝合金靶板过程,如图3所示。平头弹在撞击靶板后保持刚性,未发生变形,靶板产生冲塞。

图3 平头弹体对靶体的典型正撞击工况Fig.3 Typical positive impact of blunt-nosed projectiles on target

通过数值模拟计算获取弹体初始及剩余速度,利用下式对弹体速度数据进行拟合计算,以得到弹体的弹道极限速度:

式中,a、p为待定常数;vi、vr和vbl分别为弹体初始、剩余及弹道极限速度。

图4所示为撞击实验与数值模拟的弹体初始-剩余速度曲线,可以看出,两者之间存在很好的一致性。此外,根据式(3)可求得撞击实验获取的弹体弹道极限速度为97.85 m/s,而数值模拟的弹体弹道极限速度为94.5 m/s,撞击实验结果比数值模拟结果大3.5%,说明数值模拟可很好地预测弹体的弹道速度。

图4 撞击实验与数值仿真结果对比Fig.4 Comparison of data between experiment and numerical simulation

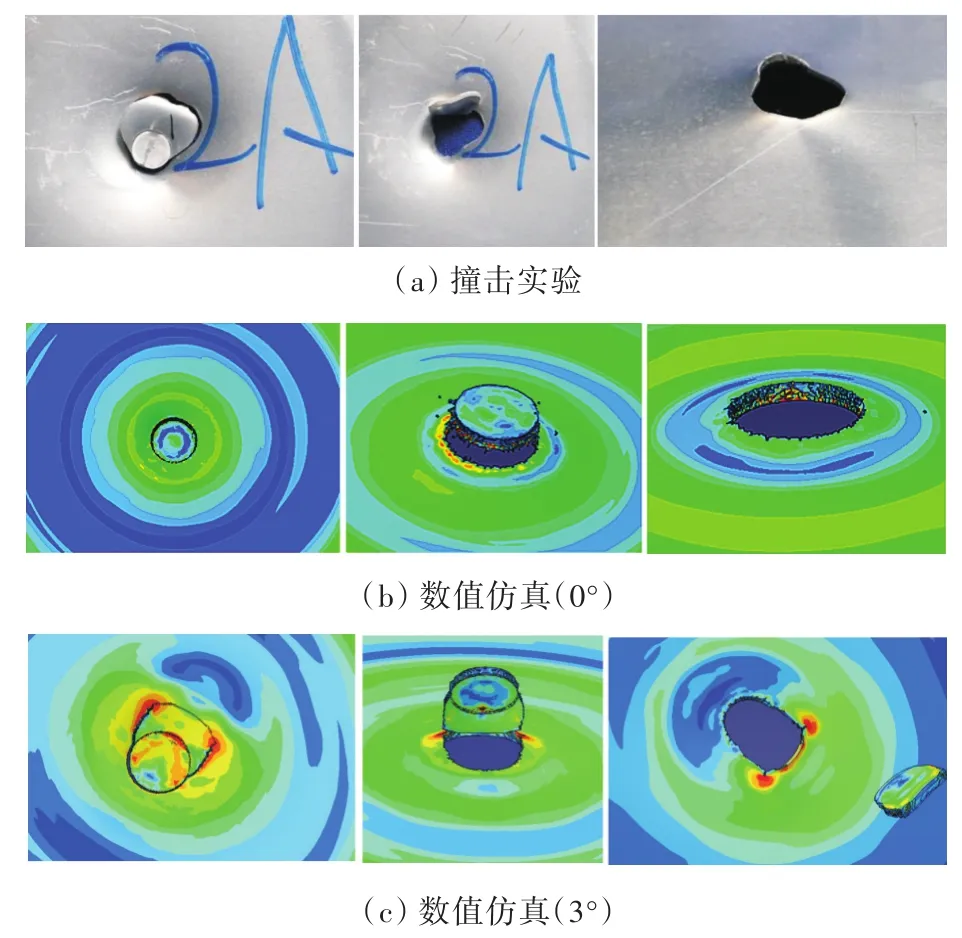

图5a和图5b所示为高速撞击实验和数值模拟靶体失效模式的对比,可以看出,两者之间存在一定的差异,这是因为撞击实验过程中很难保证弹体绝对正撞击,即弹体撞击角度为0°。在数值模拟过程中,当弹体以3°倾角撞击靶体时,可以看出实验与数值模拟的靶体失效模式之间具有良好的一致性,如图5a和图5c所示。这也说明了研究弹体撞击角度对2A12-T4铝合金板失效特性的重要性,因此,采用合适材料模型与参数的数值模拟能够较好描述弹靶撞击过程及机理。

图5 数值仿真与撞击实验靶板失效对比(vi=114.78m/s)Fig.5 Comparison of target plate failure between impact test and numerical simulations(vi=114.78 m/s)

2 数值仿真结果

2.1 弹道极限速度分析

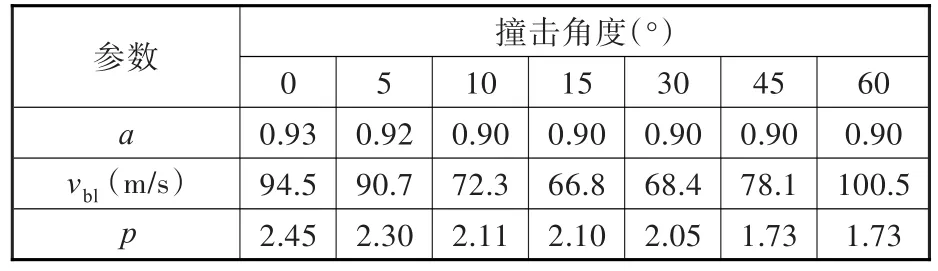

利用式(3)处理数值模拟数据得到不同撞击条件下的弹体弹道极限速度和模型待定参数,如表2所示。

表2 弹体对靶体的弹道极限速度及模型参数Tab.2 Ballistic limits and model constants of targets against projectiles

图6 弹体撞击靶体实验数据Fig.6 Experimental data for projectile impact target

利用式(3)对数值仿真结果进行分析,绘制出弹体以不同入射角度θ撞击靶体的初始-剩余速度曲线,如图6a所示。图6b所示为弹体弹道极限速度随入射倾角变化的规律,可以看出,弹道极限速度随入射倾角的增大呈现先减小、后增大的趋势。当弹体入射倾角较小时,弹道极限速度随入射倾角的增大不断减小,在倾角约为15°时,弹道极限速度达到最小值。此后,随着入射倾角不断增大,弹道极限速度呈不断增大的趋势。当入射倾角为60°时,弹道极限速度达到最大值,该角度的弹道极限速度与0°倾角的弹道极限速度相比增大了6.3%;60°倾角的弹道极限速度与15°倾角的弹道极限速度相比,增大了50.4%。由此可知,弹体入射倾角能非常明显地影响弹体的撞击性能,弹体存在一个“最易穿透角”,在该角度下弹体能以最低的能量消耗穿过2A12-T4铝合金靶体,并以较大的剩余速度继续飞行。

2.2 靶体撞击失效模式

图7所示为弹体以0°角度撞击靶体的过程,可以看出,靶体受撞击后,靶体整体结构变形小,应力云图对称,说明靶体沿径向的受力均匀。靶体主要失效模式为剪切失效,中心区域产生一个形状规整的圆形冲塞,冲塞与弹体直径大致相等。

图7 0°平头弹贯穿靶体图像(vi=96 m/s,vr=16.39 m/s)Fig.7 Target perforated by blunt-nosed projectiles of 0°( vi=96 m/s,vr=16.39 m/s)

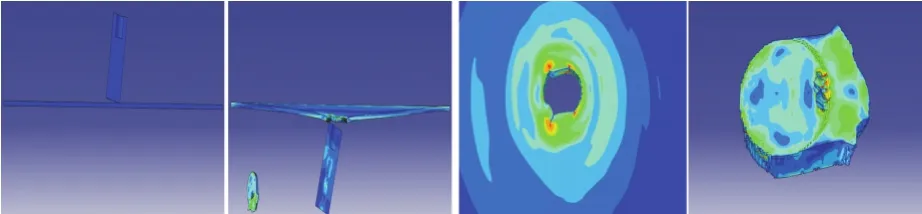

图8所示为撞击倾角为5°时弹体贯穿靶体的过程,可以看出,弹体贯穿靶体前后的弹道姿态变化不明显。弹体初始撞击速度的大小对弹体冲塞形貌存在影响,当弹体速度较小时,靶体冲塞不规则,呈现椭圆形;而当弹体速度较大时,靶体冲塞规则,呈现圆形。

图9和图10所示分别为撞击倾角为10°与15°时,弹体以不同速度撞击靶体的损伤情况,可以看出,弹体贯穿靶体前后的弹道姿态变化不明显,靶体受撞击后产生冲塞,靶体冲塞呈现椭圆形。当弹体以小角度撞击靶体时,靶体在弹体撞击下先出现裂纹,裂纹扩展产生的弹孔形状与弹头轮廓比较匹配,符合弹体的外部轮廓,靶体弹孔的一端较规整,而另一端靶体材料在弹体的作用下撕裂脱离(但撕裂的长度较短),从而使得弹孔变得狭长。

图 9 10°平头弹贯穿靶体图像(vi=80 m/s,vr=32.98 m/s)Fig.9 Target perforated by blunt-nosed projectiles of 10°( vi=80 m/s,vr=32.98 m/s)

图10 15°平头弹贯穿靶体图像(vi=142.22 m/s,vr=111.78 m/s)Fig.10 Target perforated by blunt-nosed projectiles of 15°( vi=142.22 m/s,vr=111.78 m/s)

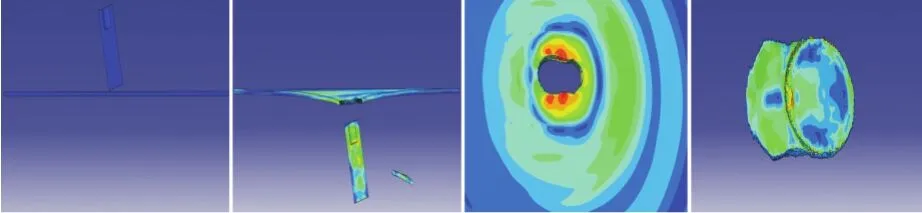

图11所示为撞击倾角为30°时,弹体分别以低速和高速撞击铝合金板的典型过程及靶体损伤情况。由图11可以看出,当弹体速度较小时,弹体贯穿靶体前后姿态变化明显;而当弹体速度较大时,弹体贯穿靶体前后的弹道姿态变化不明显。

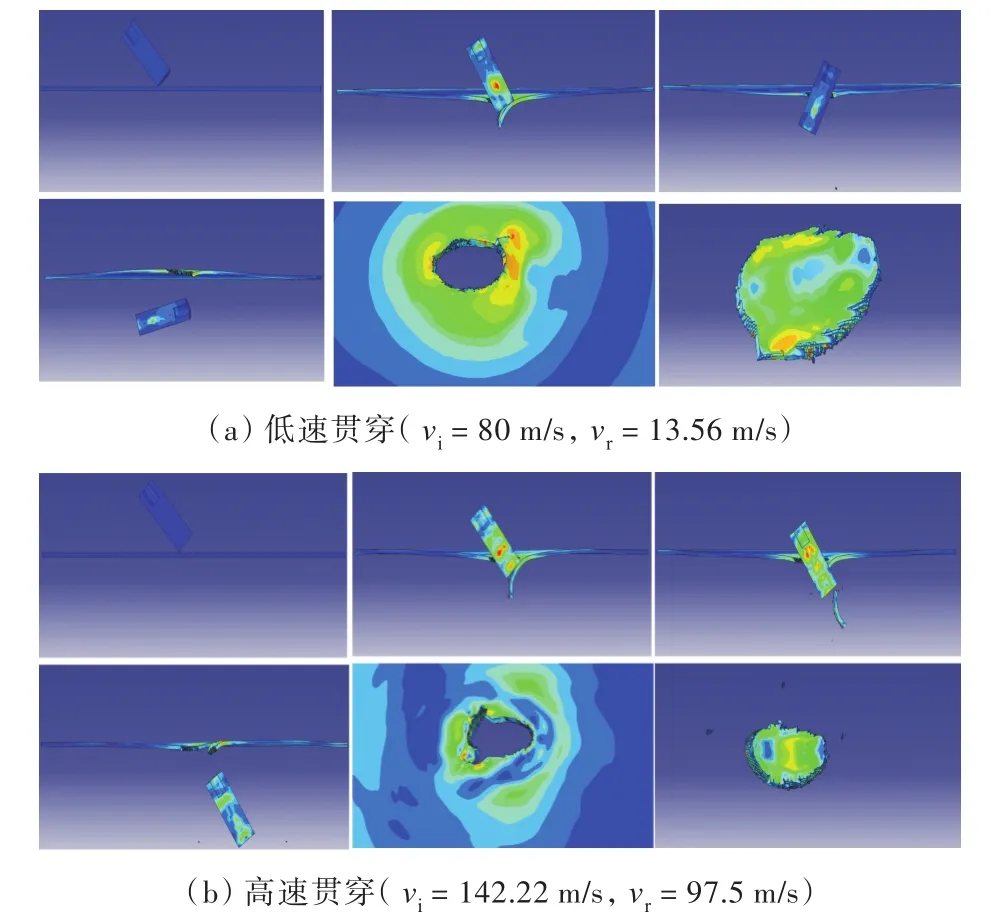

图12所示为撞击倾角为45°时,弹体分别以低速和高速撞击铝合金板的典型过程及靶体损伤情况。弹体以不同速度撞击靶体时,弹体贯穿靶体前后的弹道姿态变化明显,且与初始速度的大小相关。由图12可以看出,当弹体速度较小时,弹体贯穿靶体前后姿态变化显著;而当弹体速度较大时,弹体贯穿靶体前后的弹道姿态变化不明显。

图11 30°平头弹贯穿靶体图像Fig.11 Target perforated by blunt-nosedprojectiles of 30°

图12 45°平头弹贯穿靶体图像Fig.12 Target perforated by blunt-nosedprojectiles of 45°

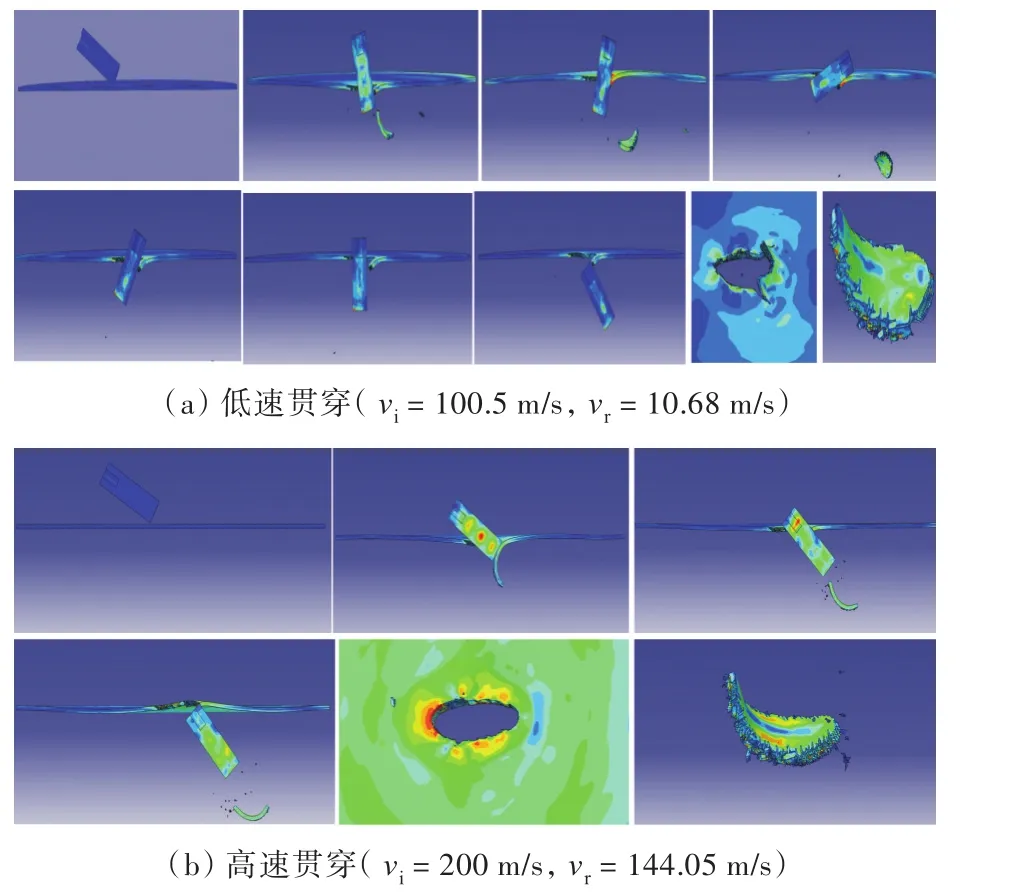

图13所示为撞击倾角为60°时,弹体分别以低速和高速撞击铝合金板的典型过程及靶体损伤情况。由图13可以看出,当弹体速度较小时,弹体在贯穿靶体过程中弹道姿态变化非常明显,弹体运动轨迹会严重偏离初始路经;而当弹体速度较大时,弹体在贯穿靶体过程中弹道姿态变化不明显,靶体上与弹体接触的后端撕裂现象非常严重,伴随着较大的结构变形,出现了蝶形变形。

弹体的初始撞击速度及倾角能影响其飞行姿态,随着撞击角度逐渐增大,弹体姿态可能会发生明显地改变,尤其对于弹体以低速及大入射角撞击靶体情形。当弹体以相同撞击角度撞击靶体时,增大弹体初始速度将减小其贯穿靶体的弹道姿态改变量。当弹体以相同初始撞击速度撞击靶体时,减小弹体初始撞击角度将减小其贯穿靶体的弹道姿态改变量。

图13 60°平头弹贯穿靶体图像Fig.13 Target perforated by blunt-nosedprojectiles of 60°

当弹体的撞击倾角为0°时,靶体失效模式为剪切失效,撞击中心区域产生一个形状规整的圆形冲塞,冲塞大小与弹体头部相吻合。当弹体以一定入射角度撞击靶体时,靶体主要失效模式为剪切及拉伸撕裂。当弹体初始速度较小时,靶板冲塞与弹体头部大致相同,断口较为平整。随着弹体初始速度的不断增大,靶体拉伸撕裂比例会越来越大,产生形状更加狭长的冲塞,同时靶体中心受撞击区域的影响会出现横向的裂纹扩展与表面翘起现象,靶体失效模式包含大的拉伸撕裂而并非单一的冲塞失效。

3 结论

(1)弹体的撞击角度对其弹道极限速度存在明显的影响,弹道极限速度随撞击倾角的增大先减小后增大,当撞击倾角为15°时,弹道极限速度达到最小值。

(2)弹体的初始撞击角度及速度能够影响其在贯穿过程中的飞行姿态。当弹体速度较小及撞击倾角较大时,弹体在撞击过程中明显偏离原弹道方向;当弹体速度较大时,弹体在撞击过程中大致保持原弹道方向。

(3)弹体的初始撞击角度和速度对靶体的主要失效模式存在显著的影响。

参考文献:

[1] GUPTA P K,IQBAL M A,MOHAMMAD Z.Energy Dissipation in Plastic Deformation of Thin Aluminum Targets Subjected to Projectile Impact[J].International Journal of Impact Engineering,2017,110:85-96.

[2] MOHAMMAD Z,GUPTA P K,IQBAL M A,et al.Ab⁃sorption in Metallic Targets Subjected to Oblique Im⁃pact[J].Procedia Engineering,2017,173:145-152.

[3] IQBAL M A,SENTHIL K,MADHU V,et al.Oblique Impact on Single,Layered and Spaced Mild Steel Tar⁃gets by 7.62 AP Projectiles[J].International Journal of Impact Engineering,2017,110:26-38.

[4] FORRESTAL M J,BØRVIK T,WARREN T L,et al.Perforationof6082-T651Aluminum Plateswith7.62mm APM2 Bullets at Normal and Oblique Impacts[J].Ex⁃perimental Mechanics,2014,54:471-481.

[5] GUPTA N K,MADHU V.An Experimental Study of Normal and Oblique Impact of Hard-core Projectile on Single and Layered Plates[J].International Journal of Impact Engineering,1997,19(5):395-414.

[6] 王国荣,钱权,楚飞,等.高压流体入射角对节流阀材料的冲蚀预测及验证[J].中国机械工程,2017,28(14):1652-1657.

WANG Guorong,QIAN Quan,CHU Fei,et al.Erosion Prediction and Verification for Throttle Vale Materials about Incident Angles at High Pressure Fluids[J].China MechanicalEngineering,2017,28(14) :1652-1657.

[7] 魏刚.金属动能弹变形与断裂特性及其机理研究[D].哈尔滨:哈尔滨工业大学,2014.

WEI Gang.Investigation of Deformation and Fracture Behavior Associated Mechanisms of the Metal Kinetic Energy Projectiles[D].Harbin:Harbin Institute of Technology,2014.

[8] JOHNSON G R,COOK W H.A Constitutive Model and Data for Metals Subjected to Large Strains,High Strain Rates and High Temperatures[C]//Proceedings of the Seventh International Symposium on Ballistics.Hague,Netherlands,1983:541-547.

[9] JOHNSON G R,COOK W H.Fracture Characteristics of Three Metals Subjected to Various Strains,Strain Rates,Temperatures and Pressures[J].Engineering Fracture Mechanics,1985,21:31-48.

[10] 张伟,魏刚,肖新科.2A12铝合金本构关系和失效模型[J].兵工学报,2013,34(3):276-282.ZHANG Wei,WEI Gang,XIAO Xinke.Constitutive Relation and Fracture Criterion of 2A12 Aluminum Alloy[J].Acta Armamentarii,2013,34(3):276-282.

(编辑 胡佳慧)

作者简介:胡 静,女,1972年生,副教授。研究方向为飞机结构损伤与维修。出版专著1部,发表论文10余篇。E-mail:jhu@cauc.edu.cn。邓云飞(通信作者),男,1982年生,讲师、博士。研究方向为材料与结构冲击动力学。发表论文30余篇。E-mail:yfdeng@cauc.edu.cn。