预制圆柱形钨破片斜穿甲钢靶的破孔能力分析*

2018-08-28孙加超邓勇军吴晓凤

孙加超,邓勇军,2,姚 勇,2,吴晓凤

(1 西南科技大学土木工程与建筑学院,四川绵阳 621000;2 工程材料与结构冲击振动四川省重点实验室,四川绵阳 621000)

0 引言

现代战争中炮弹、航弹和导弹等武器的主要威胁来自爆炸形成的冲击波毁伤效应以及高速破片的侵彻/穿甲毁伤效应[1]。对于较远距离的情形,破片成为最主要的毁伤载荷,能对装备造成严重的侵彻损伤。因此,研究破片对装备的侵彻损伤是战损研究的重点。

随着战场装甲厚度的不断增加和性能的改善,对杀伤战斗部的破片性能提出了更高的要求[2]。预制钨破片因其存速能力高、侵彻性能优越、杀伤效率高等优点而在战场上得到广泛的应用,被普遍用于制作杀伤弹药[3-8]。另外,在实际作战中,由于破片与目标的相对位置、重力以及空气阻力的不对称作用等因素,通常很难达到理想的垂直着靶姿态,因此在大多数情况下,破片侵彻目标均为斜侵彻。

基于以上分析,并参考国内外相关侵彻研究[9-14],文中针对斜侵彻条件下预制钨破片对中厚钢靶的毁伤效能问题,采用数值模拟方法,探究不同入射角和初始动能对穿甲威力的影响,以期为防护结构设计和战斗损伤分析提供依据。

1 工况说明

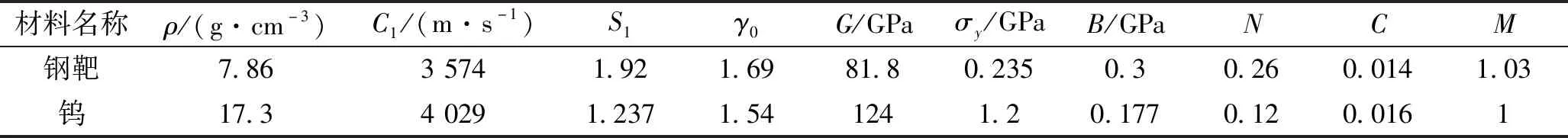

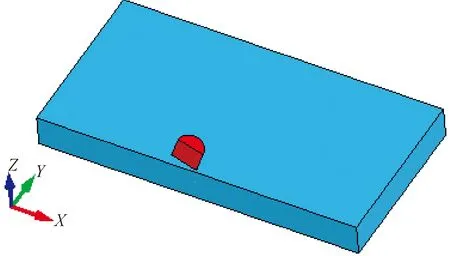

采用LS-DYNA对预制钨破片侵彻中厚钢靶问题进行数值模拟研究。为了探究入射角对破片穿甲性能的影响,文中以圆柱形破片在不同条件下侵彻中厚钢靶为例进行简要分析,并假定弹靶间的初始应力为0,破片与靶板作用时没有攻角,且弹的速度矢量与靶板的法线在一个平面内。为了与正侵彻形成对比,圆柱形尺寸取Φ8 mm·高7.6 mm[15]。根据中厚靶的判断[16],取钢靶厚度为10 mm,边长为100 mm。破片和靶板均使用三维实体单元3D Solid164,采用拉格朗日方法计算,选用JOHNSON_COOK材料模型予以描述,接触采用*CONTACT_ERODING_SURFACE_TO_SURFACE。利用单元侵蚀技术模拟弹丸的消蚀和靶板开坑现象,当单元变形引起的损伤超过临界损伤值时,将该单元的各应力分量置零,认为该单元破坏,破坏单元在之后的计算中被剔除[1]。为简化分析并降低计算成本,以XOZ平面为对称面建立1/2模型,对1/2面上所有节点施加对称面法向约束,对钢靶边缘施加无反射边界条件。穿甲模型示意图见图1,靶板及破片材料参数见表1[17],其中C1为vs-vp曲线的截距,S1为vs-vp曲线的斜率系数。整个计算过程中均采用cm-μs-g单位制。

表1 材料模型参数

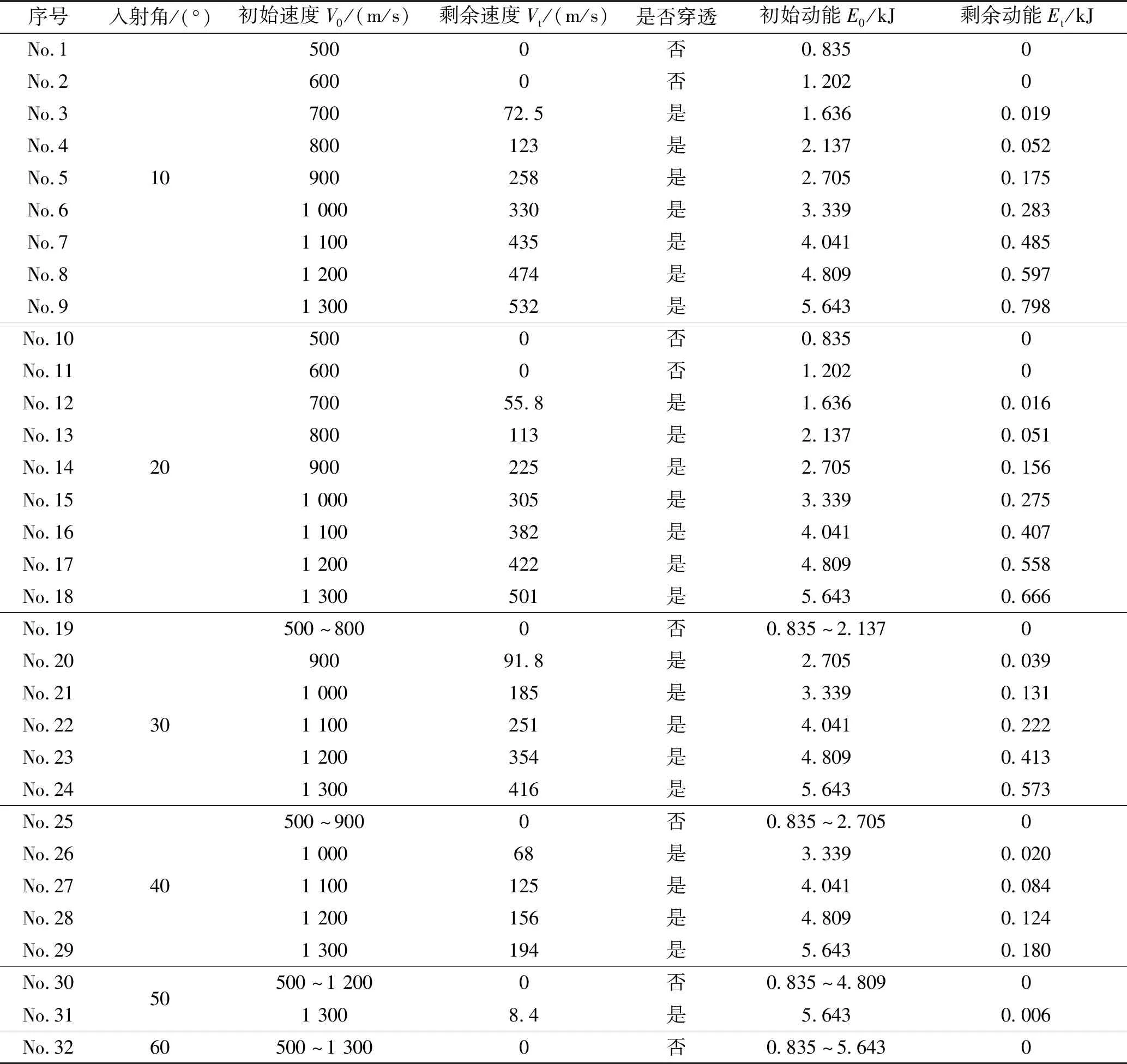

表2 破片侵彻10 mm厚钢靶计算结果统计

图1 穿甲仿真示意图

2 计算结果分析

对圆柱形钨破片以不同初速度和着角侵彻中厚钢靶进行仿真模拟,着速范围为500~1 300 m/s,相邻工况间速度以100 m/s递增,着角在10°~60°范围内,每枚破片穿甲性能统计详见表2。

2.1 弹道极限

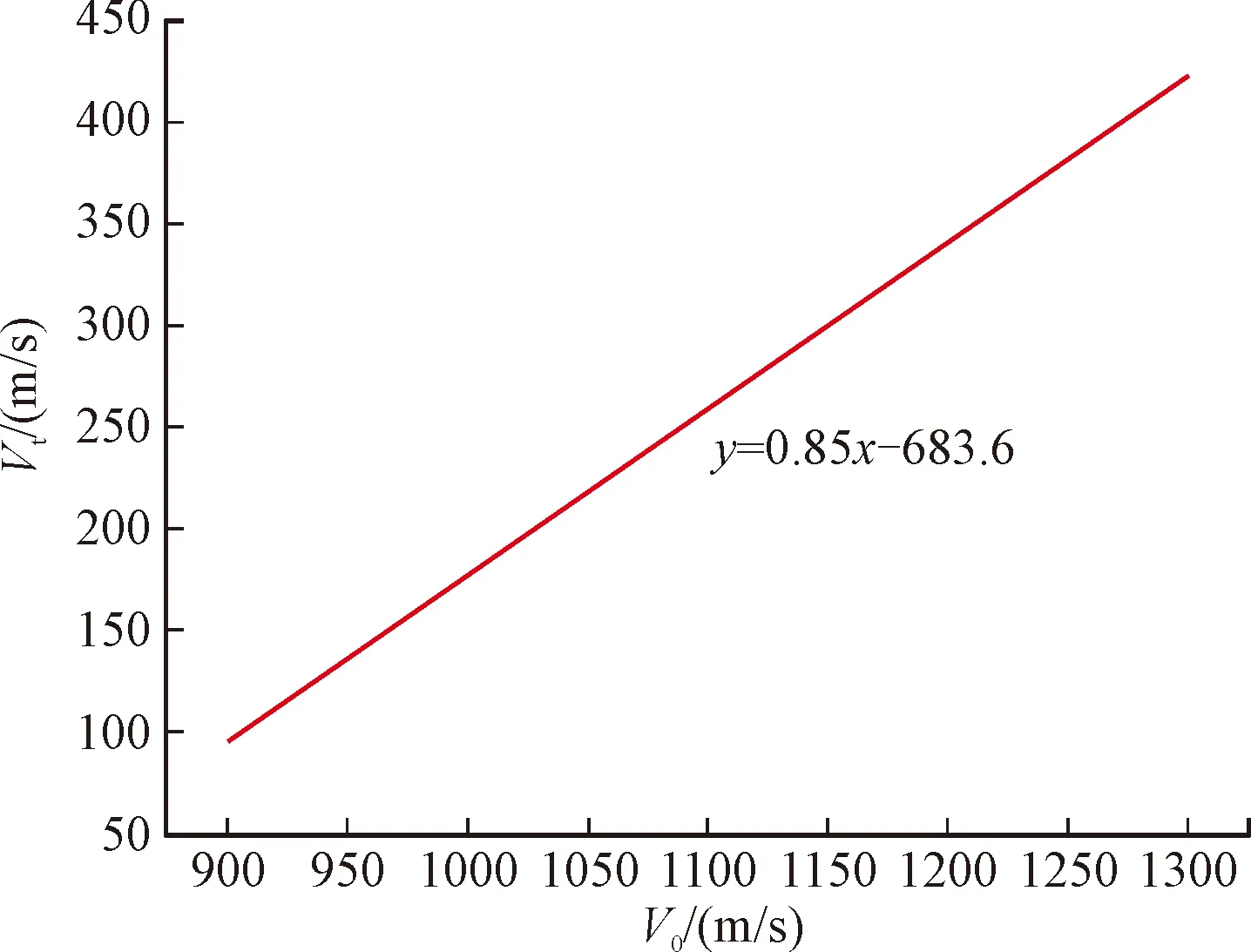

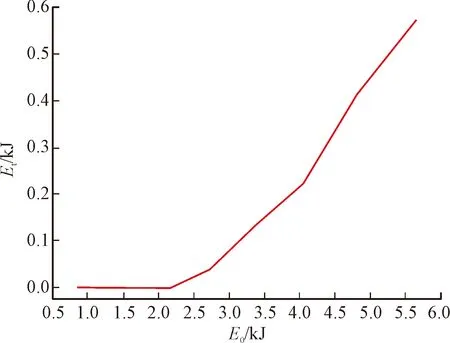

分别选取其中破片能完全贯穿钢靶的工况以得到不同入射角下破片的弹道极限,对其初速度和剩余速度进行统计拟合,得到速度回归曲线。通过回归曲线外推,即可得到Vt=0时对应的初速度V0。不同入射角下圆柱形钨破片的速度回归曲线和剩余动能Et随初始动能E0的变化曲线如图2~图7所示。

图2 速度回归曲线(θ=10°)

图3 动能变化曲线(θ=10°)

图4 速度回归曲线(θ=20°)

图5 动能变化曲线(θ=20°)

图6 速度回归曲线(θ=30°)

图7 动能变化曲线(θ=30°)

结合圆柱形破片在入射角为10°、20°和30°条件下的速度回归曲线和动能变化曲线看出:在同一入射角下,随着初速的增加,破片的剩余速度和剩余动能呈上升趋势,当入射角不同时,入射角越小,其剩余速度和剩余动能则越大。当固定破片入射角,破片速度在500~1 300 m/s之间变化时,破片存在嵌埋与穿透两种状态,但入射角不同,破片在同一初速下的侵入状态亦不同,说明入射角会在一定程度上影响破片的极限穿透速度。

当入射角为40°和50°回归曲线上的取点过少,故在相应区间内增加计算工况(此处不再列出)以减小误差。经拟合,当破片分别以10°、20°、30°、40°、50°入射角斜侵彻钢靶时,其弹道极限依次为605 m/s、621 m/s、804 m/s、940 m/s和1 300 m/s。当破片入射角为60°时,破片在500~1 300 m/s速度范围内均无法贯穿靶板,故其弹道极限大于1 300 m/s。由此可知,入射角对破片的弹道极限有影响,随着入射角的增加,破片的弹道极限增大,且入射角越大,弹道极限的增大程度亦更明显。

2.2 加速度过载特性

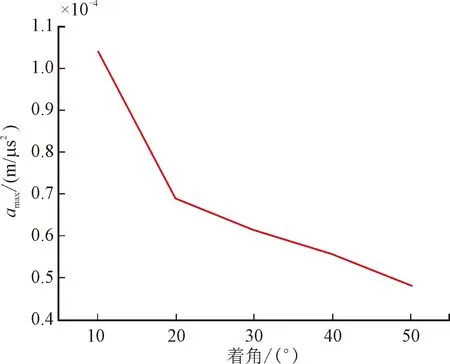

1)同一速度下

由于讨论的是着靶姿态对穿甲性能的影响,故只讨论破片穿透钢靶较多工况的1 300 m/s的初速下,有效着角范围为10°~50°。图8为圆柱形破片在1 300 m/s初速下以不同入射角侵彻靶板时的加速度时程曲线,图9为破片加速度峰值随入射角的变化曲线,结合破片侵彻过程可知:在同一着速下,随着入射角的增加,破片加速度峰值随之减小,加速度脉宽变宽,破片完全穿透钢靶所需时间也增长。此外由图8还可以看出,当侵彻着角较大时,过载曲线后半段有小幅度波动,这可能是因为侵彻后半段破片与靶板之间的碰撞摩擦所致。

图8 不同入射角下破片的加速度时程曲线

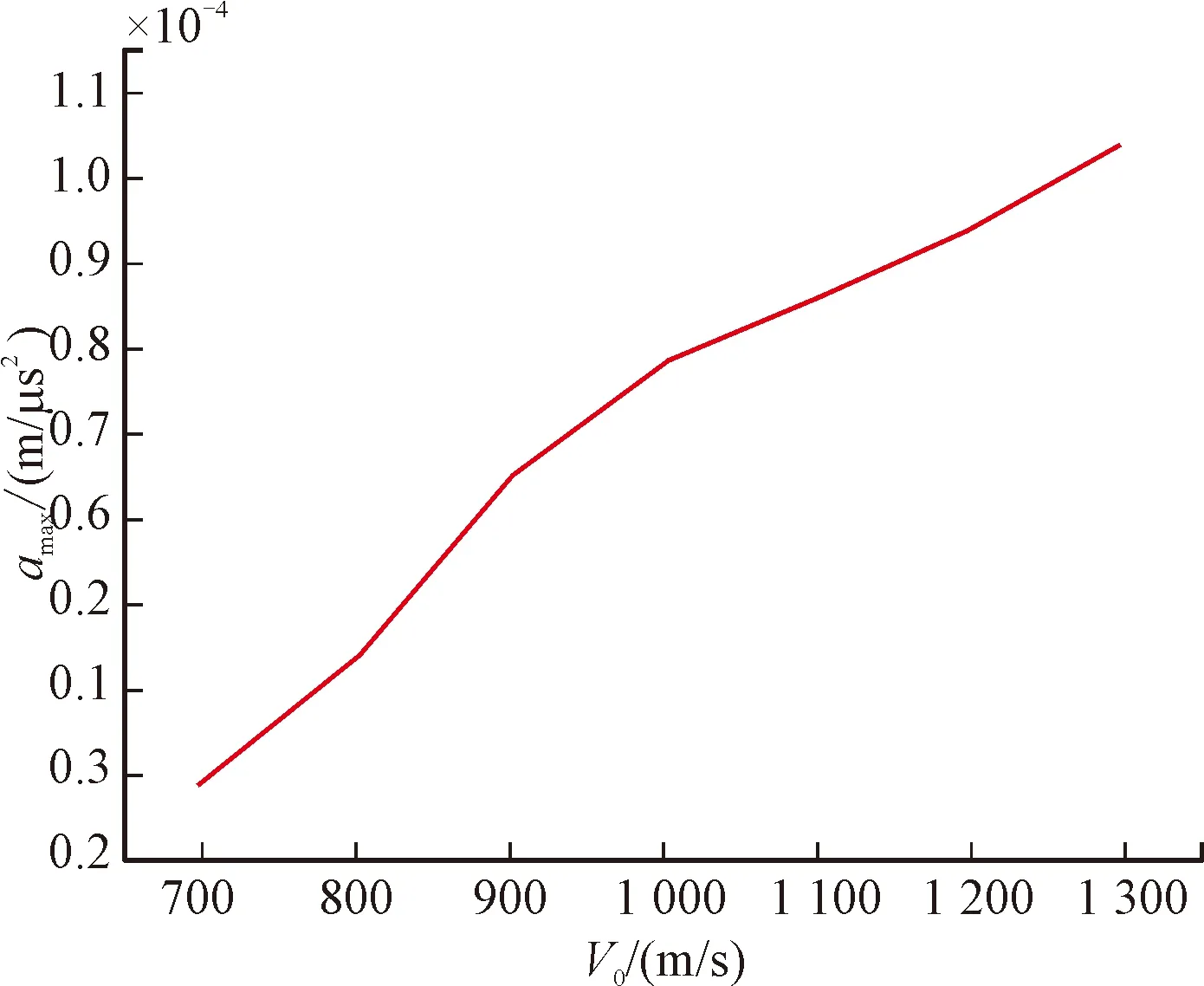

2)同一入射角下

同样选取破片穿透钢靶较多工况的入射角为10°的情况,圆柱形破片的有效速度范围控制为700~1 300 m/s之间。

图9 加速度峰值随入射角的变化曲线(V0=1 300 m/s)

图10为θ=10°条件下,圆柱形破片以不同初速下斜侵彻靶板时破片的加速度时程曲线,图11为破片加速度峰值随侵彻初速的变化曲线。结合图10、图11以及仿真过程可知:在同一入射角下,随着破片初速度的增大,破片加速度峰值随之增大,加速度脉宽变窄,整个穿甲过程持续时间也变短。

图10 不同初速下破片的加速度时程曲线

图11 加速度峰值随初速的变化曲线(θ=10°)

2.3 破孔尺寸

同样选取1 300 m/s的初速与入射角为10°的情况进行分析。

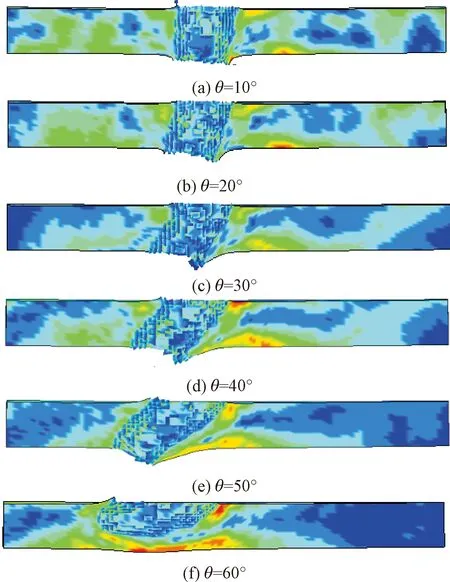

当初速为1 300 m/s时,得到圆柱形破片以不同入射角斜侵彻钢靶后靶板正面的扩孔形貌图与侵彻过程结束后弹坑的最终剖面形貌图,见图12与图13。当固定入射角为10°,破片以不同初速斜侵彻钢靶时,其侵彻行径与初速度为1 300 m/s条件下的侵彻行径相同,弹坑形貌亦相似,只是弹坑直径有些许不同。

图12 不同入射角下靶板正面的扩孔形貌

图13 不同入射角下弹坑的最终剖面形貌

由上图可看出,当破片以相同初速度斜撞击靶板时,靶板正面的孔洞形状及大小均与入射角有关,入射角越大,入口孔径越大,且孔洞形状越不规整。具体表现为:在小着角(θ=10°、20°)情况下,孔洞形状近似为标准圆形;随着侵彻着角的增加,孔洞形状开始发生变化,由圆形逐渐向椭圆形过渡;当入射角为50°时,横向孔径长度已明显大于纵向孔径,孔洞呈椭圆形;当入射角达到60°时,X方向的入口孔径与Y方向的入口孔径相差更大。

计算发现破片在不同入射角下Y方向的孔径长度几乎不变,均为12.0 mm左右,故仅给出X方向入口孔径随入射角的变化曲线,见图14。由图14可知:当入射角从10°增加到20°时,靶板正面的入口孔径变化不大,两种工况下的弹坑中部孔径与出口孔径几乎相等。当破片入射角为30°和40°时,近似为线性增长;当入射角增加至50°和60°时,入口孔径明显增大,这是由于当入射角较大时,破片沿X方向的分速度较大,大于破片沿靶板法线方向的速度,此时破片在单位时间内的有效侵深减小,自由端体积同小入射角条件下相比明显增大,导致破片沿X方向不断行进,从而形成较大的入口孔径,此时出口孔径同入口孔径相比也有了明显的减小,这是由于在侵彻过程中破片的侵蚀所导致。综上所述,得出结论:入口孔径随入射角的增大而增大,且入射角越大,入口尺寸的增加量越大。

图14 入口孔径随入射角的变化曲线

图15为1 300 m/s初速下,弹坑容积随入射角的变化曲线,图16为不同入射角下弹坑容积随初速度的变化曲线。

由图得:在1 300 m/s初速下,当入射角由10°增加至50°时,弹坑容积随之增大,且入射角越大,弹坑容积的增加幅度越大,当入射角为60°时,弹坑容积发生了锐减,这是因为在此入射角下,圆柱形破片不能贯穿钢靶,尽管其入口孔径很大,但侵深很小,进而导致了在60°着角下的弹坑容积突变现象;在贯穿状态下破片所形成的最小弹坑容积为992 mm3,最大弹坑容积为1 230 mm3,容积增加了238 mm3,这是因为随着入射角的增加,弹坑直径明显变大,且由于入射角的存在,破片的侵彻路径不再垂直于靶板,入射角越大,其侵彻路径越长。破片以1 300 m/s初速,在斜侵彻条件下形成的弹坑容积比正侵彻更大。

图15 弹坑容积随入射角的变化曲线

图16 弹坑容积随初速度的变化曲线

由图16得:在斜侵彻条件下,弹坑容积随破片初速度的增加而增大,与正侵彻条件下所得规律一致。通过对比可知在绝大部分初速下,斜侵彻所形成的弹坑容积均略大于正侵彻条件下的,这是因为当入射角较小时,弹坑直径在0°和10°着角下相差不大,区别就在于10°着角下的侵彻路径略大于正侵彻条件下的侵彻路径,且在大部分着速下,破片均能完全贯穿钢靶,故侵彻路径长则弹坑容积大。当破片初速为500 m/s时,斜侵彻所形成的弹坑容积略小于正侵彻所形成弹坑容积则是由于在该着速下,无论是在正侵彻或斜侵彻条件下,破片均嵌埋于靶板内,不能贯穿钢靶,由前面的分析可知小着角下两者的坑径大致相同,但由于入射角的存在,斜侵彻条件下速度沿靶板法线方向的速度减小,导致斜侵彻下破片的最大侵深不及正侵彻下的最大侵深,故在弹坑直径大致相同的条件下,侵深大则弹坑容积大。

2.4 衰减曲线

图17和图18分别为正侵彻(即θ=0°)和入射角为10°条件下,圆柱形破片以不同初速度侵彻10 mm厚钢靶后正侵彻和斜侵彻条件下破片剩余速度和剩余动能随初速度的变化曲线。

由上图知无论是在斜侵彻亦或正侵彻条件下,当入射角固定时,均有破片的剩余速度随初速度的增大而增大,速度衰减率随初速度的增加而减小的变化趋势。动能变化规律同速度变化规律,即破片剩余动能随初速度的增大而增大。

图17 剩余速度随初速度的变化

图18 剩余动能随初速度的变化

此外,发现在相同初速度下,破片在入射角为10°条件下的剩余速度和剩余动能均小于正侵彻条件下的剩余速度和剩余动能,此时由于两者角度相差较小,跌幅并不大,但仍可看出入射角对破片的剩余速度和剩余动能有影响。

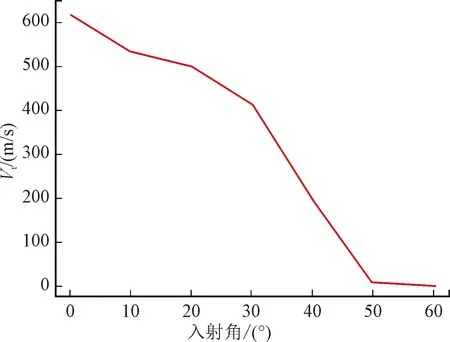

图19为圆柱形破片在1 300 m/s初速下,以不同入射角斜侵彻中厚钢靶过程中破片的速度衰减曲线,图20为破片的动能衰减曲线,入射角范围为10°~60°。图21和图22则依次为破片剩余速度和破片剩余动能随入射角的变化曲线,为方便对比故在图21和图22中加入了正侵彻(即θ=0°)条件下的计算结果。

图19 不同入射角下的速度衰减曲线

图21 剩余速度随入射角的变化曲线

由图可知:当破片以同一初速斜侵彻钢靶时,入射角不同,破片的剩余速度亦不尽相同,但其速度衰减走势大体一致。10°~30°着角范围时,破片在前12 μs左右的速度衰减大致相同,几乎是以等斜率下降,且斜率较大,之后破片速度衰减稍缓,这是因为随着侵彻过程的进行,破片发生侵蚀现象,且此时剩余速度已较小,破片所受的应力有所减小,故衰减趋势稍缓。此后,不同入射角下的速度衰减路线逐渐发生变化,不再相同,速度趋于稳定所需要的时间以及最终速度亦不同,结合斜侵彻的过程分析可知,这是因为破片侵彻路径的不同所导致的,入射角越大,至破片完全贯穿钢靶,破片所行路径亦越大,因此穿甲所需时间增长,破片剩余速度逐渐减小。当入射角较大,着角范围在40°~60°之间时,其速度衰减程度同小着角条件下的速度衰减曲线相比就有所减缓,至穿甲过程结束,依然经历了加速衰减、减速衰减和速度趋于稳定三个阶段,同小着角条件下的变化规律相同,入射角越大,穿甲所需时间越长,剩余速度越小。

破片在不同入射角下的动能衰减曲线与速度衰减曲线变化规律大体一致,但动能衰减率总体比速度衰减率大,这是因为破片动能变化曲线是速度变化曲线和质量变化曲线共同作用的结果。由前面分析可知,在1 300 m/s初速下,圆柱形破片从侵彻过程开始至完全贯穿钢靶,无论入射角大小,破片均发生了明显的侵蚀现象,质量衰减严重,加之速度衰减大,故出现了动能衰减率总体大于速度衰减率的情况。

当入射角由10°增加至60°时,破片的剩余速度和剩余动能均越来越小,衰减率越来愈大,贯穿条件下的破片最大剩余速度为532 m/s,速度衰减率为59%,最小剩余速度为8.4 m/s,速度衰减率高达99%,同小入射角下的速度衰减率相比,几乎增大了一倍,由此可见入射角能在很大程度上影响破片的剩余速度。结合剩余速度和剩余动能随入射角的变化曲线可知,不管入射角是大是小,斜侵彻条件下破片的剩余速度和剩余动能均小于正侵彻条件下剩余速度和剩余动能,且入射角越大,破片的存速能力越差,单位入射角内的速度衰减和动能衰减越严重。

综上,结合圆柱形破片在不同侵彻动能和入射角下的变化规律可知:当入射角固定时,破片的剩余速度和剩余动能均随侵彻动能的增大而增大,同正侵彻条件下的变化规律相同;当入射角由10°增加至60°时,破片的剩余速度和剩余动能均越来越小,入射角越大,破片的存速能力越差,单位入射角内的速度衰减和动能衰减越严重,故为保证破片的二次杀伤力,可采取提高破片初速度或增加破片质量或减小入射角的方法。

3 结论

通过以上分析得出结论:当预制圆柱形钨破片斜穿甲中厚钢靶时,其弹道极限随入射角的增大而增大,但并非为线性增长,入射角越大,弹道极限的增大程度亦更明显;弹坑容积随入射角的变化规律同弹坑容积的变化规律表现为贯穿状态下入射角越大,弹坑容积越大,当入射角增大至60°时,破片不能贯穿钢靶,弹坑容积发生锐减;初始动能相同时,靶板正面的入口孔径随入射角的增大而显著增大,破孔形状亦由圆形逐渐向椭圆形过渡;与此同时,入射角越大破片的存速能力越差,速度衰减和动能衰减越严重。