激励磁场对力磁耦合作用的强化机制研究

2018-05-14刘志峰费志洋黄海鸿钱正春

刘志峰 费志洋 黄海鸿 钱正春

合肥工业大学绿色设计与制造工程研究所,合肥,230009

0 引言

无损检测技术在不损伤被检测对象的条件下,利用材料因内部结构异常或存在缺陷而引起的对热、声、光、电、磁等反应的变化,来探测其表面或内部缺陷[1]。金属磁记忆技术(MMM)作为磁性无损检测的一种[2],能够对铁磁性材料的微裂纹和早期损伤进行检测和评估,得到了研究人员的广泛关注[3]。

金属磁记忆的原理是对自发漏磁场进行分析,而这种自发漏磁场是由材料的应力集中、组织结构不完整和不均匀引起的[4],主要物理效应为磁机械效应和磁弹性效应[5]。金属磁记忆实质上是一种在地磁场激励作用下的力磁耦合效应,采集到的是一种弱磁信号,因此它易受到铁磁材料本身的化学成分、试件尺寸、缺口形状、表面处理工艺和环境磁场等多种因素的干扰[6]。文献[7]的研究表明,磁记忆试验得到不同结果的原因可能是弱磁信号极易受到环境磁场的干扰。文献[8-10]的研究表明,应力与磁记忆信号之间的关系是复杂多变的。文献[11]的研究表明,环境磁场作为激励磁场在力磁耦合作用中起到了重要作用,即使应力分布状况相同,不同的环境磁场中测量的结果也不相同,甚至环境磁场的影响程度比应力的影响程度还要大,且环境激励磁场对磁记忆信号的具体影响机制尚不明确[12]。此外,外加激励磁场还可用作磁记忆信号的放大与噪声的消除[10]。

近些年,金属磁记忆检测技术被广泛运用于各类环境及工况下的损伤检测[13],如对电站中涡轮汽轮机叶片和在役火力发电组中的焊件检测[14],但在实际工程环境中,其检测的可靠性以及环境激励磁场对检测结果精确度的影响成为重要问题。此外,随着磁场控制技术的发展,磁场辅助加工作为一种能量场加工技术得到了广泛应用,具有很好的应用前景[15],比如,可使用静态磁场对钢材进行热处理来提升其疲劳强度[16],焊接时通过施加外加辅助磁场来改善焊缝区域的显微组织并提升焊接材料的拉伸性能[17]。对这些辅助磁场下加工的材料进行电磁无损检测时,需要明确的力磁耦合作用机制作为指导。

与漏磁检测的不同在于:磁记忆技术不需要专门的磁化处理过程。漏磁检测是“激励+检测”的模式,需磁化处理后才能由检测单元拾取信息,且其激励磁化强度往往是环境磁场强度的几十倍甚至上百倍[18]。本研究中的励磁强度远小于漏磁检测中的磁化强度,强调的是一定的环境磁场对力磁耦合的影响。文献[11]在一定应力水平下逐渐增大激励磁场强度并测量磁信号,发现应力不变,随着励磁强度的增大,磁信号强度也在变大,但限于检测设备的因素,针对激励磁场对力磁耦合的具体作用机制没有进行深入研究。

为了探明影响机制,本文从理论上对磁导率与应力及环境磁场的变化关系进行了探究,计算了外加激励磁场下力磁耦合作用下与力和磁单独作用下的表面磁场强度之间的关系。同时进行了对照试验,分析了不同力、磁场作用后试样表面磁记忆信号切向分量及与理论部分对应的关系,设计了一定励磁强度下逐渐增大应力水平的试验,对详细的作用机制进行了深入研究,并采用正交试验对激励磁场与应力对磁信号的交互耦合作用及两因素分别对信号影响的显著性进行验证。

1 理论分析

磁导率作为一种表征磁介质磁性的物理量,与磁感应强度有着密切的关系,由磁导率定义可知:

式中,μ为磁导率;B为磁感应强度;H为环境磁场强度[19]。

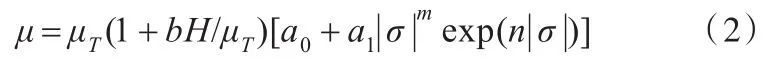

根据研究,磁导率 μ与拉应力σ和环境磁场强度等因素有如下函数关系:

式中,μT为与温度T相关的初始磁导率;b为与材料特性相关的常数;a0、a1、m 、n为与应力有关的系数[7,10]。

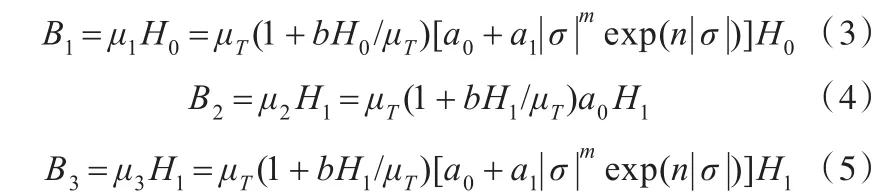

由式(2)可知,磁导率和拉应力之间是非线性关系,包括幂函数与指数函数,并且磁导率增速较快;当应力上升时,铁磁体会因此变得易于磁化[7]。根据式(1)、式(2)分别计算仅受力、仅受磁与受力磁耦合作用时的材料表面磁感应强度:

其中,H1为激励磁场强度。设 H1=NH0,H0为地磁强度,N≥1,则激励磁场与应力对材料表面磁场强度的耦合作用可表示为

从而可得到ΔB关于应力σ和环境磁场强度H的函数关系:

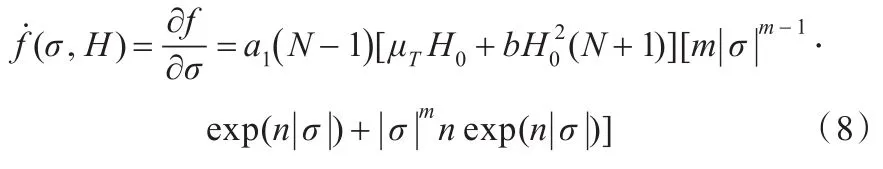

对 f(σ,H)求关于应力σ的偏导数,整理可得

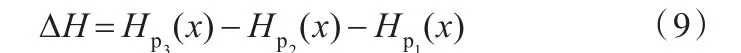

由式(2)和式(8)可知 f˙(σ,H)≥0 ,ΔB 随拉应力的增大而增大。根据磁学及磁性材料理论可知,金属磁记忆检测技术测得的材料表面磁记忆信号切向分量Hp(x)实际上是其磁感应强度B的一种体现形式,因此ΔH为

式中,Hp3(x)、Hp2(x)、Hp1(x)分别为与 B1、B2、B3对应的磁记忆信号切向分量。

由式(9)和式(8)可知,材料表面的磁场强度ΔH也会随着拉应力增大而增大,因此在激励磁场不变的情况下,激励磁场对磁性材料磁化的影响程度会随着应力的增大而增大。

2 试验

2.1 试验准备

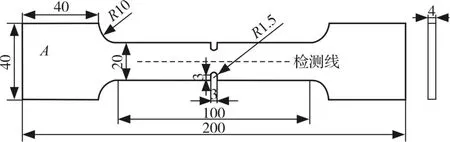

45钢为优质碳素结构中碳钢,有良好的综合力学性能(常用于制造齿轮、套筒、轴类零件等机械结构),应用广泛,因此选为本研究试验材料,其屈服强度约为355 MPa,抗拉强度约为600 MPa。试件结构尺寸如图1所示,共制备3件,编号分别为1~3,磁记忆检测线为图1中所示的虚线,检测步长为80 mm,传感器每向前移动1 mm即采集一个数据,共采集80个点,形成磁记忆变化曲线。均匀磁场由亥姆霍兹线圈产生,它由一对相同的载流圆线圈平行且共轴组成,两个载流线圈的总磁场在轴的中点附近形成均匀的磁场,磁场强度可以通过控制直流电流进行调节。

图1 试样结构尺寸及检测线位置Fig.1 Specimen structure size and test line position

2.2 试验步骤

使用TC-2型交流退磁器对试验试样进行退磁处理,使用俄罗斯动力诊断公司的TSC-2M-8型磁记忆检测仪沿检测线采集退磁后的初始磁记忆信号。

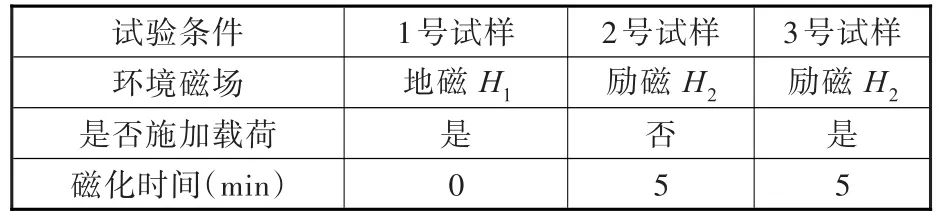

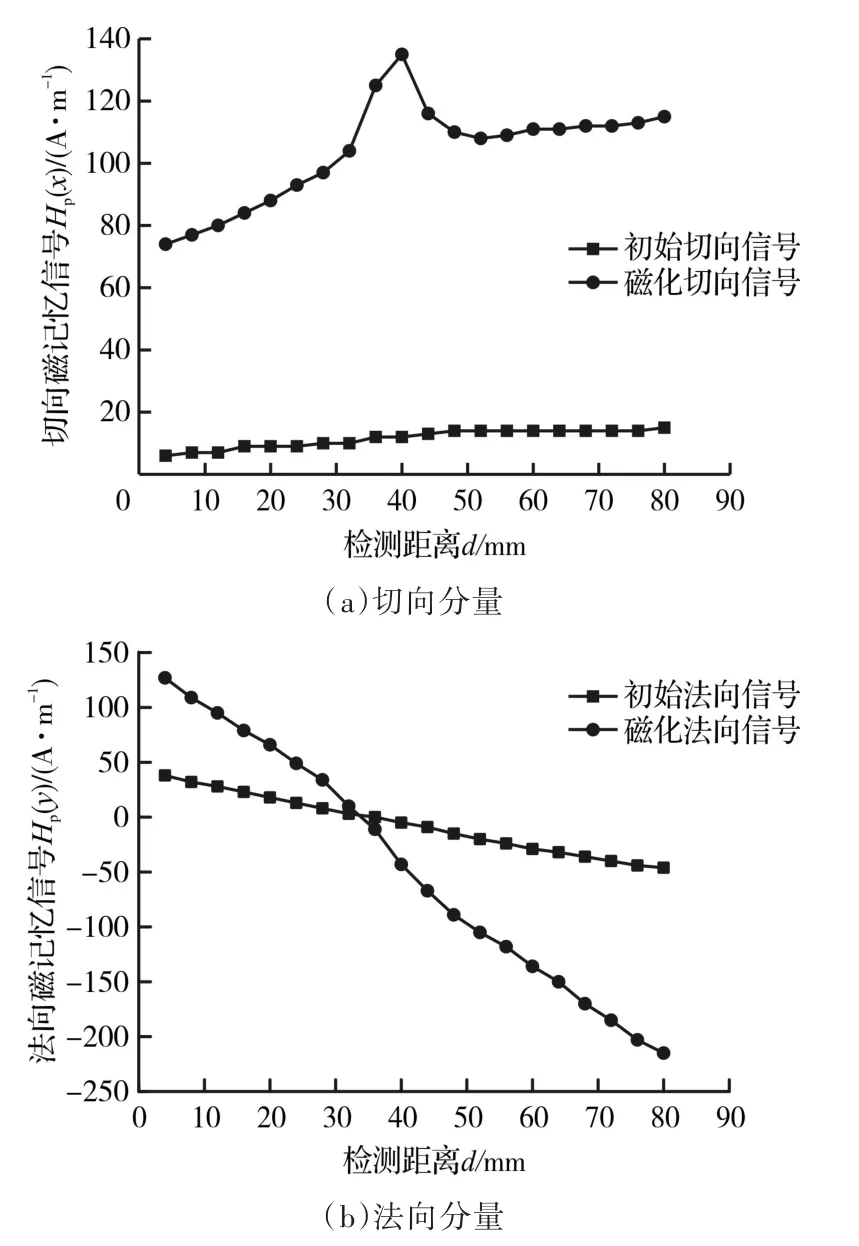

3件试样的试验参数如表1所示。1号试样装夹至液压拉伸试验机(A端夹在上部),在给定条件下进行静载拉伸试验,如图2a所示;拉伸载荷由100 MPa起,试验中采取50 MPa的加载梯度,拉伸速度为5 kN/min,加载至预定载荷后停机,卸载取下试件,进行离线检测;当重新加载至预定更高的载荷时,重复以上操作,直至断裂。2号试样放置于亥姆霍兹线圈中进行磁化处理(A端在上),励磁强度H2为1 000 A/m,如图2b所示,磁化后由线圈内取出后使用检测仪进行离线检测。3号试样装夹至液压拉伸试验机,同时将试样置于励磁线圈中,如图2c所示,再重复1号试样的拉伸试验步骤。

表1 试验参数Tab.1 Experimental parameters

3 结果分析

3.1 励磁H2磁化处理后的磁记忆信号

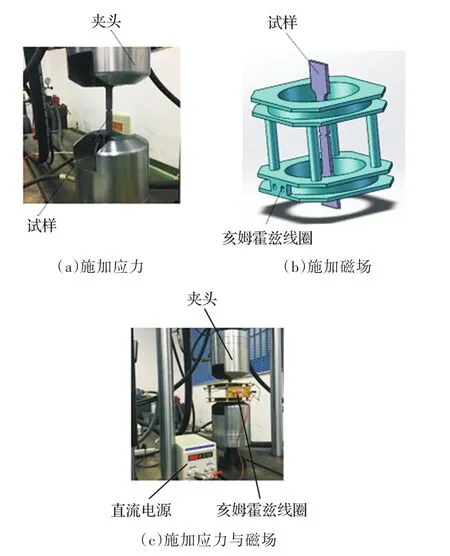

图2 试验示意图Fig.2 Experimental schematic

初始磁记忆信号与H2磁场环境中磁化后的试样表面磁记忆信号对比如图3所示。由图3a可知,在磁场H2作用下试样整体磁化程度变强,缺陷部位产生畸变磁场,切向分量出现明显峰值。在外加磁场作用下,磁矩与外场相同或相近的磁畴区域会向外扩展与增大;当材料存在缺陷时,由于缺陷对畴壁形成钉扎作用,在缺陷边缘附近导致磁荷聚集,从而产生了畸变磁场。由图3b可知,初始法向磁记忆信号与磁化后的法向磁记忆信号Hp(y)仅在斜率上发生了变化,无峰值出现,根据磁机械效应可知,施加载荷后的法向磁记忆信号Hp(y)与磁化后信号类似,无明显的畸变特征,且外加激励磁场仅改变其斜率与磁化程度[15],因此下文仅针对切向磁记忆信号Hp(x)进行讨论。

图3 初始磁记忆信号与磁化后的磁记忆信号Fig.3 The initial magnetic memory signal and the magnetized magnetic memory signal

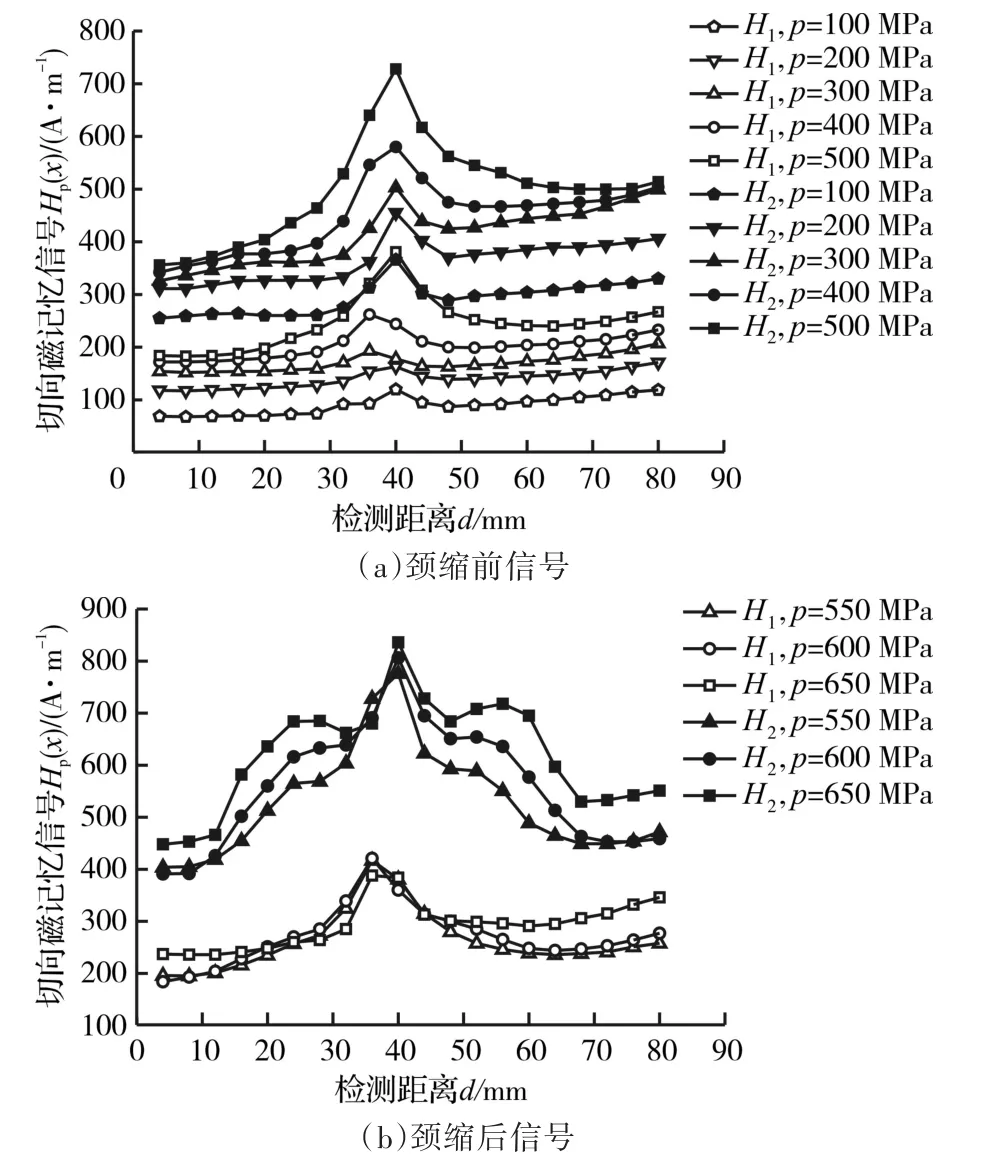

3.2 地磁H1与励磁H2磁场中拉伸后的切向磁记忆信号

图4a所示是在地磁H1与励磁H2磁场中进行静载拉伸试验,试样颈缩之前沿检测线测得的切向磁记忆信号,空心与实心点线分别为Hp1(x)与Hp3(x)。由图4a可知,Hp1(x)的整体幅值随应力 p的增大而增大,在缺陷部位附近产生峰值。在力的作用下,试样首先发生弹性变形,内部晶体结构发生变化,随着载荷的增大,试样发生塑性变形,应力增大,并促使内部磁畴结构发生变化。Hp3(x)曲线不仅整体幅值大于Hp1(x),而且波峰也更加明显,具有较强的畸变磁场。以上各变化均在试样颈缩之前,在这一阶段激励磁场仅强化了切向磁记忆信号的幅值与峰值,整体变化趋势没有发生改变,而颈缩之后通过对比试验数据发现信号趋势发生了改变。图4b所示是试样颈缩后的切向磁记忆信号Hp(x)。由图4b可以看出,在H1磁场中,尽管应力增大,但磁记忆信号相似,数值波动很小,整体趋势也与颈缩前的切向磁记忆信号相似。对比Hp3(x)与Hp1(x)发现,在激励磁场中随着应力的增大,不仅幅值和峰值发生了改变,而且整体趋势发生了变化,呈阶梯状上升与下降形式。试样颈缩后,其截面骤然缩小,导致缺陷部位发生严重变形,宏观结构改变,此时力磁耦合作用较为明显,同时外加激励磁场又起到了一定放大作用,导致整体趋势发生改变。

图4 地磁H1与励磁H2下颈缩前后的切向磁记忆信号Fig.4 Tangential magnetic memory signals before and after necking under geomagnetic environmentH1and Excitation environmentH2

由此可知,激励磁场对切向磁记忆信号Hp(x)的幅值、峰值和整体变化趋势均有一定程度的影响,且影响程度与应力水平有着一定的关系。激励磁场和应力对磁记忆的影响程度与二者的强度及大小有关,下文对激励磁场与应力的耦合作用作进一步分析。

4 讨论

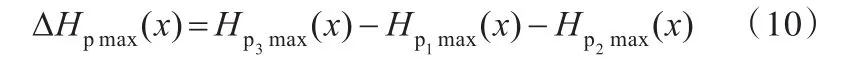

图5所示为在地磁H1与励磁H2磁场环境中拉伸后,各应力水平下缺陷部位切向磁记忆信号最大值 Hp1max(x)、Hp2max(x)及最大值差值ΔHpmax(x)变化曲线。由图5a可以看出,励磁环境下的Hpmax(x)在各应力水平下均大于地磁环境,且两种环境下的最大值Hpmax(x)均随应力增大而增大。ΔHpmax(x)的计算式为

图5 Hp max(x)及ΔHp max(x)随应力的变化曲线Fig.5 The variation curve ofHp max(x)andΔHp max(x)with stress

其中,Hp1max(x)与 Hp3max(x)分别为 H1与 H2磁场中拉伸后各应力水平下缺陷部位附近的切向磁记忆信号最大值,而 Hp2max(x)为在激励磁场 H2中作磁化处理后缺陷部位附近的切向磁记忆信号最大值。由此可认为差值ΔHpmax(x)在一定程度上可代表激励磁场与应力耦合所产生的结果。由图5b可知,激励磁场对切向信号最大值Hpmax(x)的作用随着应力增大而增大。为了进一步探究激励磁场与应力的耦合对切向磁记忆信号Hp(x)的作用机制,下面对切向信号的整体变化规律进行讨论分析。

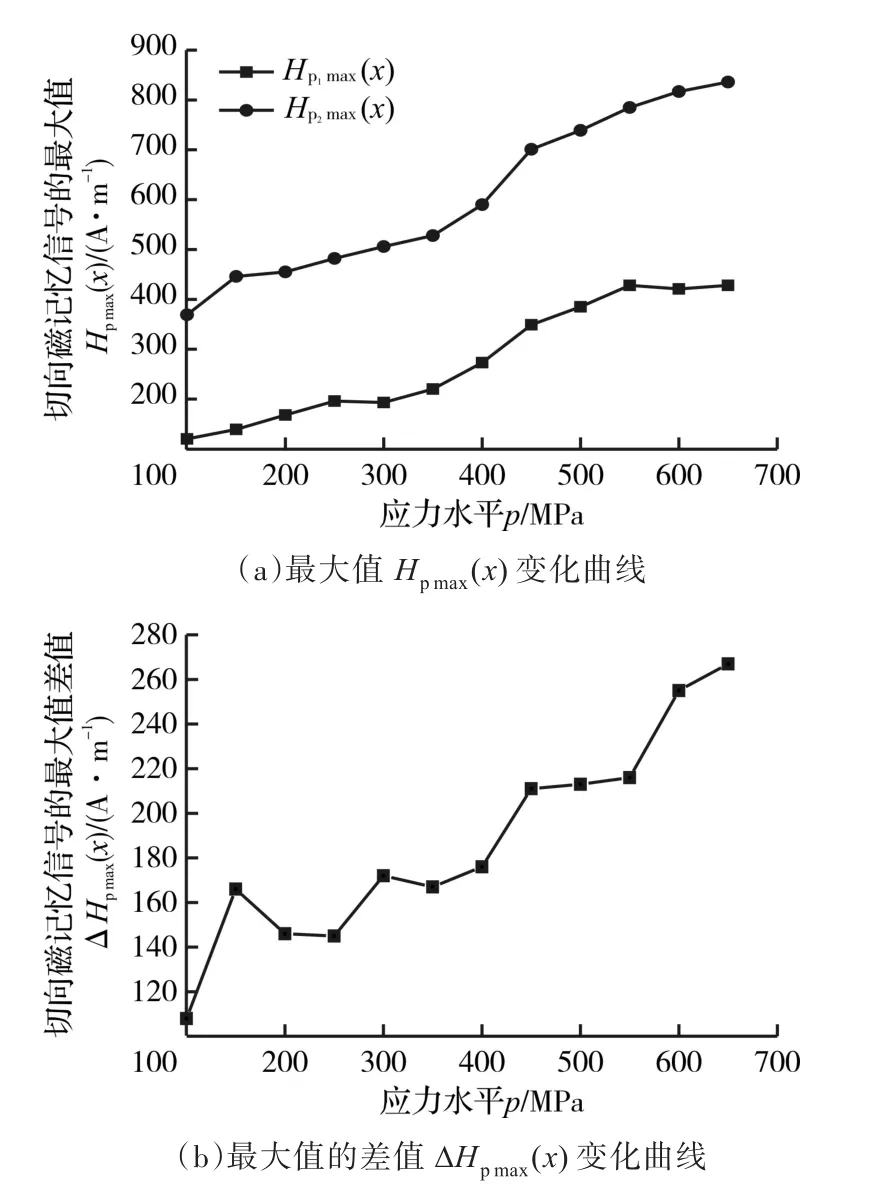

图6为颈缩前后ΔH的变化曲线,其中同等应力水平下ΔH的计算式为

由分析可认为ΔH可代表同等应力水平下激励磁场与应力对切向磁记忆信号的耦合作用。由图6可知,ΔH值并非为零,这说明,应力与激励磁场对切向磁记忆信号的共同作用并非是单纯的累加关系,而是存在着一定的耦合关系。在颈缩前,尽管整体磁场强度水平相差较小,但随着应力水平的增大,ΔH依然会逐渐增大,而且在缺陷部位作用明显;在颈缩后,在缺陷部位两侧出现了另外两个波峰,这是由于宏观结构发生较大的改变,试样表面漏磁场强度激变,以致整体的变化趋势发生改变。ΔH的均值随应力的变化曲线可在一定程度上代表力磁耦合作用随应力变化而变化的趋势。

图6 颈缩前后阶段ΔH的变化曲线Fig.6 The curve of the signalsΔHbefore and after necking

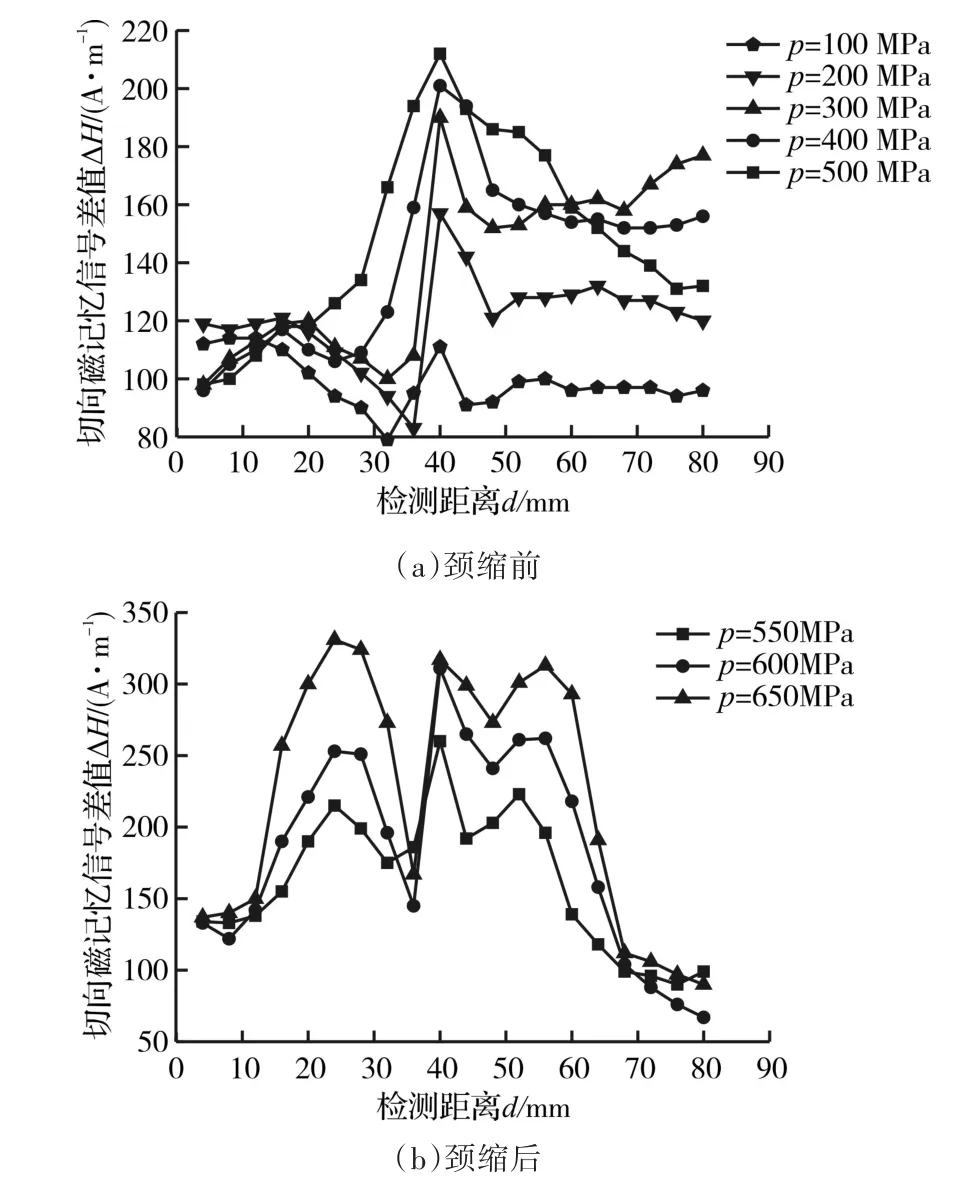

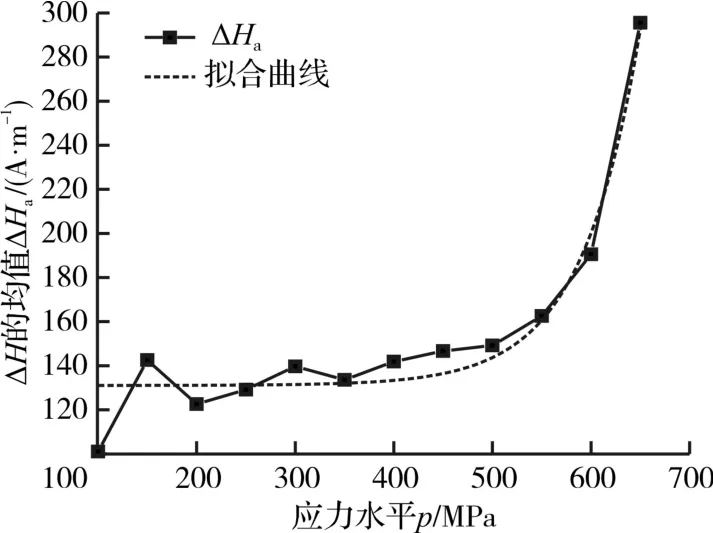

图7为图6a中各应力水平下ΔH的均值ΔHa随应力变化的变化曲线,同等应力水平下的ΔHa计算式为

式中,ΔH80为80个采集点的数值之和。

图7 H2与H1环境下ΔHa变化曲线Fig.7 The curve ofΔHaunderH2andH1

由图7可以看出,在颈缩现象发生前ΔHa随着应力的增大而缓慢增大,当颈缩现象发生后ΔHa激增。虽因试验精确度和环境影响而产生了一定的波动,但从图7中可以看出ΔHa与应力之间的递增关系大致可分为两个阶段。第一阶段为波动缓慢上升,第二阶段为迅速上升,存在着类似于指数函数递增形式的关系,且这种变化关系比ΔHpmax(x)与应力之间的关系更加密切,这是由于最大值受到环境及试验精度的影响,而ΔHa作为均值具有对整体磁化水平更好的表达能力,进一步说明激励磁场对磁记忆信号的强化作用会随着应力的增大而增大。对ΔHa随应力的变化曲线进行线性模拟,与指数函数的线性相关度R2=0.932 05,拟合函数如下:

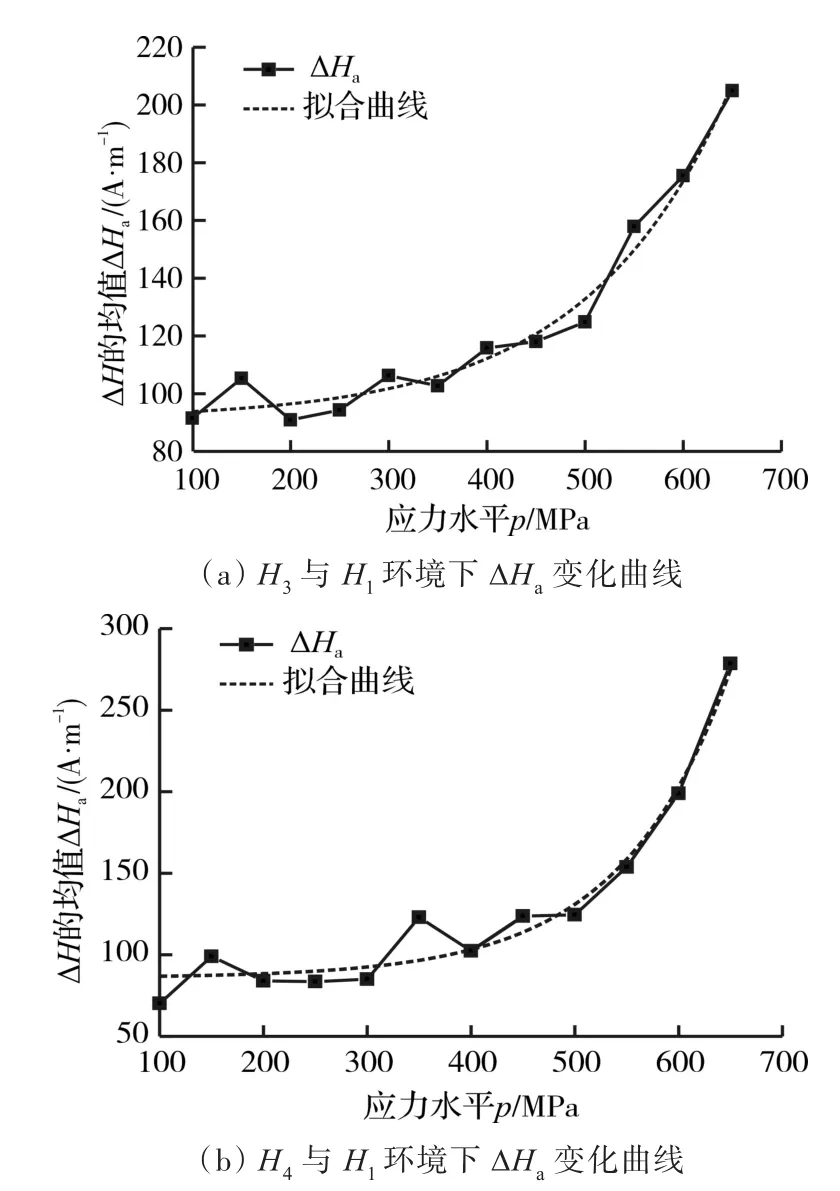

为了确保试验结论的准确性和可重复性,将激励磁场强度由 H2调至 H3(500 A/m磁场环境)、H4(750 A/m磁场环境)进行重复试验,分别得到ΔHa关于应力的变化曲线,如图8所示,与1 000 A/m下试验结果类似,ΔHa的变化也分为缓慢和快速上升两个阶段,类似于指数函数递增形式,拟合方程分别如下:

图8 不同励磁环境下ΔHa曲线的变化Fig.8 The curves ofΔHaunder different excitation environment

拟合函数的相关系数分别为:R3=0.970 42,R4=0.955 59。与式(13)对比可知,在其他试验条件不变的情况下,拟合函数的各系数值仅与激励磁场的强度有关。由此,在一定强度的励磁环境下ΔHa的值可以较为准确地代表激励磁场对力磁耦合作用的影响程度。

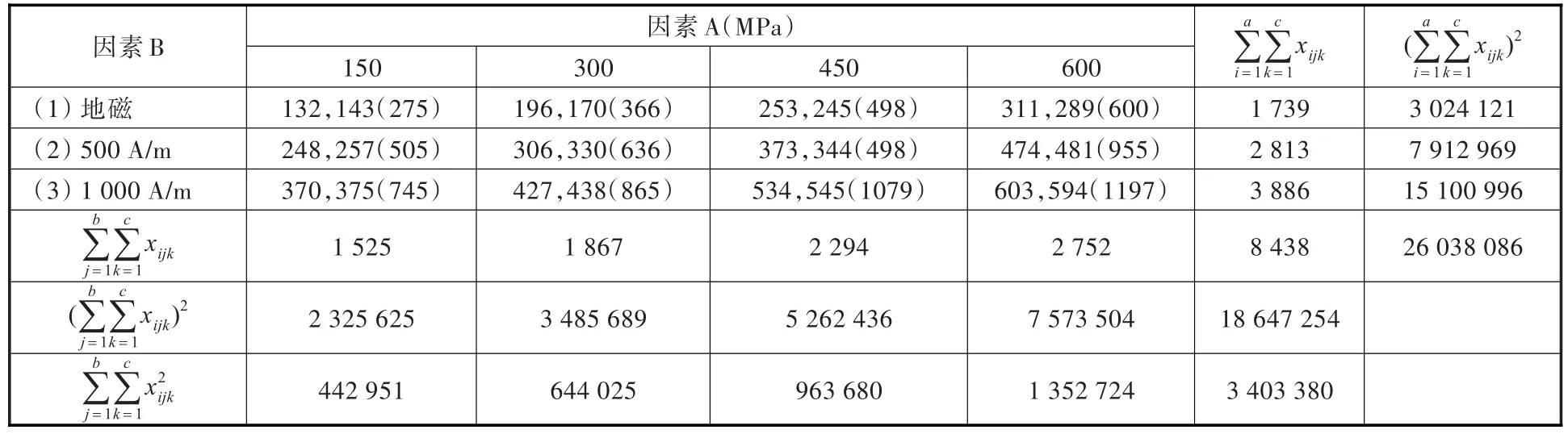

此外,为了严密证明激励磁场和应力对磁记忆信号具有交互耦合作用,本文设计了正交交互试验进行验证。试验具有三个因素,分别为应力因素A、激励磁场因素B、应力与激励磁场的交互作用A×B,因素A取150 MPa、300 MPa、450 MPa与600 MPa四个水平,因素B取地磁强度、500 A/m、1 000 A/m三个水平,采用有重复两因素方差分析法(该方法可在一定程度上消除试验及系统的误差),以测得的磁记忆信号切向分量Hp(x)的均值Hpa(x)(即检测线上80个数据点切向分量的均值)为指标进行分析。数据处理如表2所示。其中,a为因素A的水平级数,b为因素B的水平级数,c为重复实验次数,共2次。

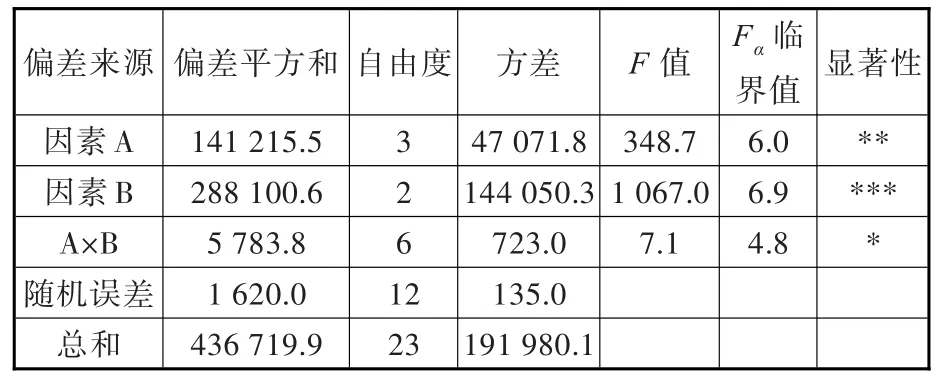

由于极差分析不能估计试验过程中以及试验结果测定中必然存在的误差大小,无法保证分析精度,而方差分析法可将因素水平(或交互作用)的变化所引起的试验结果间的差异与误差的波动区分开来,弥补极差分析法的缺陷[20],故本文采用方差分析法对试验数据进行分析。通过所求出的F和临界值Fα的比较,判断各因素的影响程度与显著性,显著水平α取0.01。经计算,数据和方差分析如表3所示。

表2 数据处理表Tab.2 Data processing

由表3可以看出,应力与激励磁场的交互耦合作用对磁记忆信号的影响是显著的,这说明两者之间具有一定的交互作用。从显著强度可以看出激励磁场对信号的影响程度是最大的,这充分说明了激励磁场会对力磁耦合作用起到一定的强化作用,这与上文的分析结果相吻合。

表3 方差分析表Tab.3 Variance analysis

5 结语

外加激励磁场会强化切向磁记忆信号Hp(x)的整体磁化程度,在一定的激励磁场中,信号Hp(x)的整体幅值会随着应力的增大而增大,且当材料产生较大的形变后,它的自发磁场在变形区域发生较大的突变,在励磁的放大作用下信号的整体趋势也会发生改变。应力、励磁两者单独作用所得到的切向磁记忆信号值,其和在数值上小于两者耦合作用所得到的信号值。应力与激励磁场对切向磁记忆信号的耦合作用并非是单纯的累加关系,而是具有一定的交互耦合作用,且在这个过程中激励磁场对磁信号的影响程度是最大的,对信号呈类似指数型的强化作用,这种耦合作用可能是不同的激励磁场与不同应力对材料的磁导率耦合作用的结果所造成的。

参考文献:

[1] 刘贵民,马丽丽,郑铁军.无损检测技术在再制造工程中的应用展望[J].中国表面工程,2006,19(5):118-120.

LIU Guimin,MA Lili,ZHENG Tiejun.A Prospect of Applications of NDT Technology in Remanufacturing Engineering[J].China Surface Engineering,2006,19(5):118-120.

[2] 钱正春,黄海鸿,姜石林,等.铁磁性材料拉/压疲劳

磁记忆信号研究[J].电子测量与仪器学报,2016,30(4):506-517.

QIAN Zhengchun,HUANG Haihong,JIANG Shilin,et al.Research on Magnetic Memory Signal of Ferro⁃magnetic Material under Tensile and Compressive Fa⁃tigue Loading[J].Journal of Electronic Measurement and Instrumentation,2016,30(4):506-517.

[3] HUANG H,JIANG S,LIU R,et al.Investigation of Magnetic Memory Signals Induced by Dynamic Bend⁃ing Load in Fatigue Crack Propagation Process of Structural Steel[J].Journal of Nondestructive Evalua⁃tion,2014,33(3):407-412.

[4] Dubov A A.Principle Features of Metal Magnetic Memory Method and Inspection Tools as Compared to Known Magnetic NDT Methods[J].CINDE Jounal,2006,27(3):16-20.

[5] 任吉林,林俊明.金属磁记忆检测技术[M].北京:

中国电力出版社,2000.

REN Jilin,LIN Junming.Metal Magnetic Memory Test⁃ing Method[M].Beijing:China Electric Power Press,2000.

[6] 冷建成,徐敏强,邢海燕.铁磁构件磁记忆检测技术的研究进展[J].材料工程,2010(11):88-93.

LENG Jiancheng,XU Minqiang,XING Haiyan.Re⁃search Progress of Metal Magnetic Memory Testing Technique in Ferromagnetic Component[J].Journal of Materials Engineering,2010(11):88-93.

[7] HUANG H,YANG C,QIAN Z,et al.Magnetic Memo⁃ry Signals Variation Induced by Applied Magnetic Field and Static Tensile Stress in Ferromagnetic Steel[J].Journal of Magnetism & Magnetic Materials,2016,416:213-219.

[8] DONG L,XU B,DONG S,et al.Variation of Stress-in⁃duced Magnetic Signals during Tensile Testing of Fer⁃romagnetic Steels[J].NDT&E International,2008,41(3):184-189.

[9] DONG L,XU B,DONG S,et al.Stress Dependence of the Spontaneous Stray Field Signals of Ferromagnetic Steel[J].NDT&E International,2009,42(4):323-327.

[10] SHI C,DONG S,XU B,et al.Metal Magnetic Memo⁃ry EffectCaused by StaticTension Load in a Case-hardened Steel[J].Journal of Magnetism&Magnetic Materials,2010,322(4):413-416.

[11] YANG E,LI L.Magnetization Changes Induced by Low Cycle Fatigue Both in the Geomagnetic Field and the Magnetic-free Environment[C]//Nondestruc⁃tive Evaulation for Health Monitoring and Diagnos⁃tics.San Diega:International Society for Optics and Photonics,2005:373-380.

[12] ZHONG L,CHEN L L X.Magnetic Signals of Stress Concentration Detected in Different Magnetic Envi⁃ronment[J].Nondestructive Testing&Evaluation,2010,25(2):161-168.

[13] 任吉林,林俊明,任文坚,等.金属磁记忆检测技术研究现状与发展前景[J].无损检测,2012,34(4):3-11.

REN Jilin,LIN Junming,REN Wenjian,et al.Metal Magnetic Memory Testing Technology Development Status and Prospects[J].Nondestructive Testing,2012,34(4):3-11.

[14] 吴奭登,钟万里.金属磁记忆检测技术在监督在役火力发电机组中的应用[J].无损检测,2010(1):74-76.

WU Shideng,ZHONG Wanli.The Application of Met⁃al Magnetic Memory Testing on Supervision of Steam Power Generator Unit in Operation[J].Nondestruc⁃tive Testing,2010(1):74-76.

[15] 姜峰,言兰,黄阳,等.磁场辅助加工的研究现状及其发展趋势[J].机械工程学报,2016,52(17):1-9.

JIANG Feng,YAN Lan,HUANG Yang,et al.Review on Magnetic Field Assisted Machining Technology[J].Journal of Mechanical Engineering,2016,52(17):1-9.

[16] LYU B,QIAO S,SUN X.Exploration on Repairing Fatigue Damage of Steel Specimens with Magnetic Treatment[J].Scripta Materialia,1999,40(7):767-771.

[17] LIU Y,SUN Q,LIU J,et al.Effect of Axial External Magnetic Field on Cold Metal Transfer Welds of Alu⁃minum Alloy and Stainless Steel[J].Materials Let⁃ters,2015,152:29-31.

[18] 宋凯,陈超,康宜华,等.基于U形磁轭探头的交流漏磁检测法机理研究[J].仪器仪表学报,2012,33(9):1980-1985.

SONG Kai,CHEN Chao,KANG Yihua,et al.Mecha⁃nism Study of AC-MFL Method Using U-shape Induc⁃er[J].Chinese Journal of Scientific Instrument,2012,33(9):1980-1985.

[19] JILES D.Introduction to Magnetic and Magnetic Ma⁃terials[M].2nd Edition.London:Chapman and Hall,1997.

[20] 何为,唐斌,薛卫东.优化试验设计方法及数据分析[M].北京:化学工业出版社,2012.

HE Wei,TANG Bing,XUE Weidong.Optimization Design Method and Data Analysis[M].Beijing:Chemical Industry Press,2012.

(编辑 袁兴玲)

作者简介:刘志峰,男,1963年生,教授、博士研究生导师。研究方向为机电产品绿色设计理论与方法、绿色制造工艺技术、先进制造技术等。获国家科技进步二等奖1项、中国机械工业科学技术奖一等奖1项。出版专著8部,发表论文150余篇。E-mail:zhfliuhfut@126.com。黄海鸿(通信作者),男,1980年生,教授、博士研究生导师。研究方向为绿色制造、再制造与回收再资源化、无损检测等。获省级科技进步一等奖、二等奖各1项。获发明专利13项,发表论文100余篇。E-mail:huanghaihong@hfut.edu.cn。