不同安装结构的传感器校准试验参数研究

2018-03-14姬建荣

王 丹,姬建荣,孔 霖

(西安近代化学研究所, 西安 710065)

压力传感器在实际毁伤工况条件下受到被测量冲击波超压激励的同时,还受到强烈的热刺激、冲击加速度刺激和结构变形刺激,其造成的寄生效应足以使测量失效[1-2]。为了抑制毁伤工况条件下测压系统的寄生效应,对传感器采取各种防护措施是必要的,常用的防护措施包括:新增转接件、隔力环节、涂抹隔热硅脂等,它们构成了毁伤工况测压传感器安装结构[3]。由于该安装结构改变了原传感器的动态特性,由此引起的对动态测量的影响需要关注。本研究主要对不同安装结构的传感器进行动态校准,对比其动态特性,分析影响结果[4]。

1 试验

激波管作为一种能提供理想阶跃压力激励信号的实验装置,广泛应用于压力传感器的动态参数校准[5]。激波管是一种简单的气动实验装置,它的主要部分是一根一段封闭,另一端开口或封闭的等截面管子,中间用一个铝制或钢制膜片将管子分为两段[6-7]。在膜片的两侧初始分别充以不同压力的气体,具有较低压力的那一段称为“低压室”,具有较高压力的那一段称为“高压室”。试验时根据需要对高压段充以一定压力的氮气,当高压段充压接近要求压力值时,高压段的气体膨胀冲入低压段形成激波,激波后阵面压力突变形成一个正的阶跃压力,被测传感器被阶跃压力激励产生振荡,这种振荡再由压力传感器测得并转换为电信号输出,信号经放大后由采集系统进行采集、处理,得出传感器的上升时间、谐振频率等动态参数性能[8]。激波管动态校准装置实物图,如图1。

在动态校准试验过程中,实际上是激波管对传感器、放大器、记录仪级联组成的动压测试系统校准,当放大器的动态性能低于传感器的动态特性时,校准结果主要反映了放大器的特性,计算机无法判断进入的原始数据的可靠性和准确性,测量结果的不确定度取决于对系统特性的了解,而不仅需要考虑传感器的频率特性,还应选用恰当的信号调理仪、电荷放大器、A/D转换、数据采集系统以及计算机信号处理程序,要从测试工作的全过程去分析和控制测量不确定度,每个部件的频率特性都会对测量结果产生影响,甚至导致试验测试的失败。

利用现有的动态校准激波管系统,可模拟不同安装方式下的冲击波传感器的实际安装工况。试验时,将被校传感器安装在激波管的传感器安装位置,利用激波管系统产生阶跃压力作用于被校传感器上,被校传感器的输出由专用信号记录与分析系统记录,加载压力用压杆传感器监测[9]。通过后续数据处理及计算获取被校传感器的动态特性。

本试验所使用的激波管装置能提供0.1~2 MPa的阶跃压力,阶跃压力上升时间小于0.5 μs,阶跃压力平台时间2 ms。

压力监测系统及被校传感器输出测量系统组成如图2所示。

2 校准试验及数据处理

本次校准试验选用乌克兰DaCY13-1型常温压力传感器,使用不同尺寸的安装结构并进行试验校准数据比对。在动态校准前,先对传感器进行静态校准,确定传感器的静态灵敏度。静态校准是在二等标准活塞式压力机上进行的,为减小测量误差,将传感器、放大器和记录仪器进行配套校准。

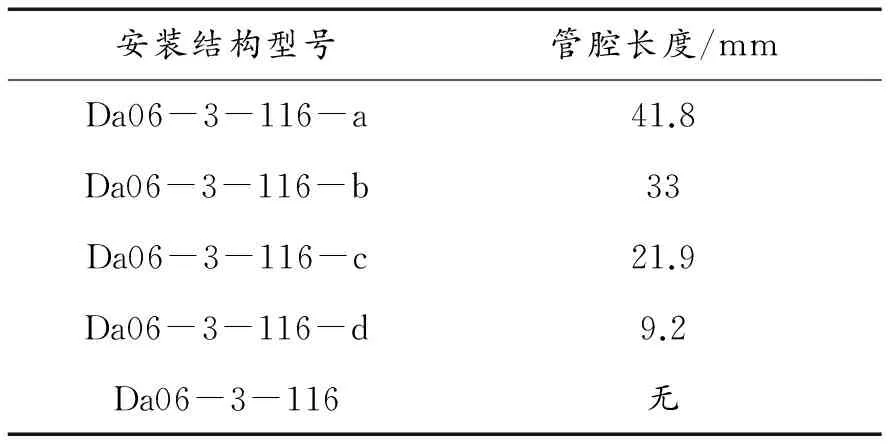

试验选用5种仅管腔长度不同的安装结构进行试验结果数据比对,其中有4个带管腔和一个不带管腔,如表1所示。

表1 传感器安装结构型号及管腔长度

由于压力传感器在阶跃压力作用下会产生振荡,因此,对压力传感器在阶跃压力作用下产生的输出信号分析即可得到传感器的自振频率,也称谐振频率[10]。通常情况下,使用的标准传感器安装结构是不带有管腔的,所以只测得谐振频率,此次试验,选用的4个安装底座都带有管腔,因此,除了谐振频率,还应分析数据得出管腔的自振频率。管腔自振频率的一个周期T如图3所示。

压力传感器的上升时间是研究传感器的幅频特性的重要参数之一。上升时间为传感器输出从稳定值的10%上升到稳定值的90%(过阻尼系统);或从稳定值的10%上升到稳定值的100%(欠阻尼系统)。

压力传感器在实际使用时与被测压力源往往需要安装结构连接,其尺寸和结构将会对传感器的输出响应产生影响,使传感器测得的结果与真实结果相差很远,用激波管可以非常方便地模拟这种影响,从而对传感器的测试结果进行修正。实验时考虑安装结构管腔对试验取得数据的频率分析的影响。

对同一传感器安装不同结构取得的试验数据进行分析比照,如图3~图7所示。用同样的方法可以得到其他传感器的时域响应曲线图,记录相应的上升时间和频率。

3 试验结果分析

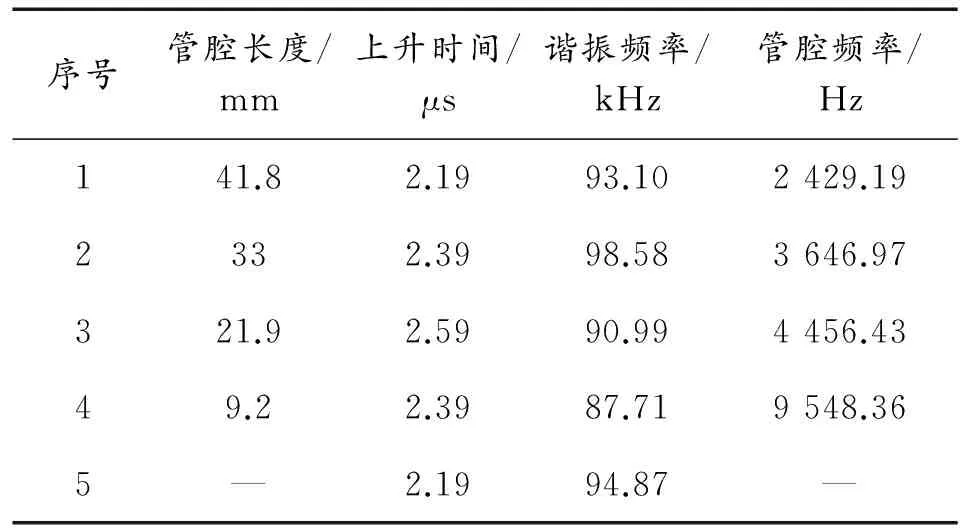

本次试验共记录了5次有效试验数据,如表2所示。表2分别给出了上升时间、谐振频率以及带管腔安装结构所测得的管腔自振频率。

表2 试验数据

综合上述试验结果,均表明使用不同尺寸的传感器安装结构与对应的直接安装情况下的传感器的响应之间存在着差异,这种差异正是由于安装条件的改变所导致的。如表3所示,管腔长度为41.8 mm的安装结构的自振频率与管腔长度为33 mm的相比,工装管腔长度越小,自振频率越大,且长度增减与自振频率增减按一定的倍数成反比的关系,上升时间与谐振频率不受管腔长度的影响。

将5次试验特性曲线进行对比,还发现该传感器测出的压力平台下降快。这是因为试验所用压力传感器为压电式,放电时间常数短,压电晶体产生的电荷容易泄漏,导致曲线整体往下掉。

4 结论

试验研究了不同安装结构的传感器校准试验的参数特性,以激波管校准理论知识为基础,通过试验手段,测得传感器的基本参数:上升时间、谐振频率、管腔频率,通过对试验数据的分析可以得出这样的结论,即压力传感器的响应时间越快,谐振频率越高,动态特性越好,且传感器安装结构的管腔频率随其管腔长度的增大而减小。这对于进一步了解使用不同安装结构的传感器的特性,为研究爆炸气体动力学、防爆安全工程和炸药实际应用提供参考。在本文试验中,由于重复性误差未予进行考虑,试验设计存在局限性,后续将展开深入研究。

:

[1] 孔霖,苏健军.某压力传感器热冲击响应的抑制方法[J].传感器与微系统,2010,2(12):69-73.

[2] 李丽萍,孔德仁,苏健军.毁伤工况条件下冲击波压力电测法综述[J].爆破,2015(2):39-45.

[3] 郭炜,俞统昌,李正来,等.冲击波压力传感器灵敏度的动态校准[J].火炸药学报,2006,29(3):62-64.

[4] 张瑜,裴东兴.高压传感器在高静压下的动态校准方法[J].传感技术学报,2011,24(8):1146-1150.

[5] 黎小毛,鲁辉.激波管校准压力传感器动态灵敏度不确定评定[J].计量技术,2010,6(1):45-47.

[6] 张大有.激波管在压力传感器动态性能校准和实验上的应用[J].宇航计测技术,2004,24(4):24-27.

[7] 叶挺,梁庭.压力测试中引压管的动态特性研究[J].中北大学学报,2011,2(2):47-51.

[8] 张衍芳,杜红棉.压力测试系统修正方法的研究[J].电子测试,2011,2(2):47-51.

[9] 张大有.激波管在压力传感器动态性能校准和实验上的应用[J].宇航计测技术,2004,24(4):24-27.

[10]张大有.侧面安装使用的压力传感器用激波管进行动态特性校准的方法研究[J].宇航计测技术,2004,24(6):10-13.