轴对称矢量喷管运动机构多学科耦合仿真

2018-03-14王汉平窦建中

张 昊,王汉平,窦建中

(北京理工大学 宇航学院, 北京 100081)

推力矢量技术具有增强短距起降性能、提高机动能力、改善隐身特性等优点,对提高战斗机综合效能起着至关重要的作用,已成为新一代战机突破性的标配技术,国内外很多学者都对其进行了相关研究[1-7]。研究结果表明,矢量喷管性能与喷管落压比、矢量偏转角度和喷管几何参数有关,数值仿真方法已经成为研究推力矢量技术的重要手段。

国外Rebolo等提出了一种基于一维理论与实验相结合的半经验方法,可获得喷管内流场速度、流量系数和载荷分布等数据[8]。Matesanz等人分别建立了喷管2D和3D有限元模型,对喷管内流场进行了研究并分析了喷管偏转过程中,有效推力角与喷管落压比之间的关系[9-10]。Wilson等人研究了摩擦和喷管面积变化对喷管性能的影响,利用显示计算程序,研究了喷管几何参数与流场特性之间的关系,建立了能够确定喷管流量系数和最大有效矢量角的预测分析模型[11-12]。

轴对称推力矢量喷管(AVEN)在相当长时间里将会是推力矢量控制的主力,对其深入细致的研究也是国内较为紧迫的任务。贾东兵给出了AVEN的运动位置和控制规律,对构件刚强度进行校核并初步实现结构刚强度优化[13];王汉平等人通过对AVEN关键部件的柔性化,进行了刚柔耦合动力学仿真,获得了机构各环节的受载情况和动态特性[14-15];王林鹏等人还面向AVEN开发了快速自动建模平台以实现机构动力学的建模仿真[16-18];这些工作都是就AVEN机构的运动学和动力学特性进行了分析,未涉及机构的驱动控制及动力学特性的多学科耦合。

由于AVEN装置机构复杂,其驱动运动牵涉到复杂的空间位置解算,而A8环(收敛调节环)还需借助同步机构实现驱动同步,其控制与驱动是典型的复杂机电液一体化的多学科耦合过程,受机构结构特性、安装空间以及试验条件限制,试验时很难用传感器直接测试A8环同步机构的受载情况。实际情况下,任何机械传动都有加工装配误差,在运动时都有能量损耗,使得A8同步机构零件之间存在间隙。在某次试验中,同步机构出现问题,原因推测是由于间隙过大引起的。为此,有必要研究间隙对同步机构受力的影响。

鉴于此,本文基于MSC.ADAMS构建参数化的AVEN多体动力学模型,同时以AMESim为平台搭建A8环和A9环(转向控制环)控制驱动液压系统模型,并在液压控制系统模型中算法实现A8环同步机构的力学特性,采用将AMESim模型以ADAMS的通用状态方程的形式集成到MSC.ADAMS的AVEN多体动力学模型之中,在考虑了机构效率以及间隙的情况下,实现了A8环和A9环控制液压驱动系统与AVEN机构动力学的耦合仿真,获得了AVEN偏转过程中A8环同步机构受载特性,这弥补了当前研制过程中对A8环同步机构受载特性方面的认识不足,为AVEN产品的设计和优化提供了重要的理论指导,同时,该建模方法对类似复杂机构的多学科耦合仿真具有重要的参考价值。

1 AVEN刚体模型的建立

AVEN可实现全方位矢量推进。A8环由六个驱动作动筒同步控制水平位移,从而带动相应机构的运动,控制喷管喷喉大小。

A9环则由周向均匀分布的三个驱动作动筒驱动,其异步作动可引起A9环的偏转,进而带动相应机构的运动,实现喷管的偏转,达到矢量控制的目的。

1.1 动力学模型的建立

根据AVEN的对称性及其他结构特点,导入零部件实体并合并无相对运动的零部件,实现零部件的定位及装配,再添加载荷、设置控制规律及驱动特征。其参数化刚体模型如图1所示。

1.2 耦合设置

ADAMS与AMESim的耦合设置,有多种方法,当机构比较复杂,而控制系统较为简单时,以ADAMS为主体仿真较佳[19-21]。本文的耦合策略是以ADAMS为主体,将AMESim模型引入ADAMS模型中,建立一个离散采样的通用状态方程(General State Equation,简称GSE)予以调用,从而实现二者的数据交互。

ADAMS模型中,GSE方程有10个输入状态,包含3个A9作动筒控制规律解算的行程,3个A9作动筒受力,1个A8作动筒控制规律解算的行程,3个A8作动筒受力(仅含气动加载部分);6个输出状态,分别是三个A9作动筒和三个A8作动筒的行程。

2 电液伺服控制系统的建立

2.1 A9和A8作动筒控制模型的建立

AVEN控制系统控制回路初步设计从纯比例控制律开始,依次逐步引入积分、传感器、输入电路、输出电路、电液伺服阀特性[22-25],其中每个A9作动筒都有各自的PID控制器和电液伺服阀,而A8环在理想状态下只能沿喷管中轴线运动,因而A8环6个作动筒共用一个PID控制器和电液伺服阀。图2为A8和A9环含PID控制器的活塞杆控制模型简图,首先输入作动筒控制规律信号,与作动筒实际位移求差后输入到PID控制器,经电液伺服阀,控制液压缸的流量和输出行程。

2.2 A8作动筒同步机构力学模型的建立

2.2.1 A8环同步机构简介

A8环相邻两个作动筒之间有一套同步机构,该机构能借助复杂的丝杠-螺母和涡轮-蜗杆系把A8活塞杆的平动转化为蜗杆的定轴转动,而相邻两作动筒的蜗杆间以软轴连接,当作动筒受载不一致时,作动筒活塞杆的不同步运动将导致软轴产生扭矩以抵抗不同步,达到平衡状态。因为本文模型为刚体模型,若全激活A8环6个活塞杆驱动,则会发生锁死现象,本文主要探索考虑效率和间隙后耦合方法可行性,实现A8环柔性化以激活全部活塞杆驱动。所以本文A8环仅考虑3个活塞杆的驱动。

图3为A8环同步机构示意图,图中A8活塞杆1、3和5分别与对应蜗杆1、3和5相关,且蜗杆1、3和5的转动轴与活塞杆方向垂直,转动方向满足右手定则,向上为正。当A8活塞杆1(3或5)向右运动时,对应的蜗杆1(3或5)正向转动。

2.2.2 A8环同步机构力学模型数学表述

不考虑同步机构间隙,以A8活塞杆3为研究对象,设涡轮蜗杆、丝杠螺母的传动效率为η,软轴1两端旋转角度差为θ31,其作用在蜗杆3上的扭矩为M31;软轴3两端旋转角度差为θ35,其作用在定蜗杆3上的扭矩为M35。由于M31与M35的作用,活塞杆3上受到的力分别为F31和F35。活塞杆1、3、5的行程分别为x1、x3和x5,根据虚功原理,有:

(1)

M31·δθ31=η·F31·δ(x3-x1)

(2)

M35·δθ35=η·F35·δ(x3-x5)

(3)

M31=K·θ31=K·(x3-x1)·Δθ

(4)

M35=K·θ35=K·(x3-x5)·Δθ

(5)

活塞杆3受到的同步机构作用的同步力F3可表述为下式:

(6)

同理可推导:

(7)

(8)

其中,K为钢丝软轴扭转刚度,其值由实验数据拟合得到;Δθ为活塞杆移动1 mm,对应的蜗杆所转动的角度;F1、F3和F5为同步机构作用的同步力。

由于力的平衡,将式(6)、式(7)和式(8)三式相加,即:

F1+F3+F5=0

(9)

2.2.3 A8同步机构间隙的处理

实际上A8同步机构中的涡轮蜗杆、丝杠螺母和钢丝软轴之间存在间隙,因而蜗杆要预先旋转一定角度,才能使得丝杆螺母贴合。从合作单位得知,当间隙为最大值时,蜗杆预先旋转的角度为100°,根据传动关系可推出,当蜗杆旋转角度为100°时,A8活塞杆位移为0.855 mm。换句话说,同步机构最大间隙对应于A8活塞杆与螺母之间有0.855 mm间隙,而其他零部件之间的间隙可不考虑。虽然0.855 mm的间隙较小,但能导致蜗杆预先旋转100°。因此,要研究间隙对同步机构的影响。

在AMESim中建立同步机构力学模型时,要考虑A8活塞杆与螺母之间的间隙。该间隙值由两部分组成,一为活塞杆左端与螺母的间隙,以左间隙L表示,二为活塞杆右端与螺母的间隙,以右间隙R表示,且L与R之和为0.855 mm。图4为以AMESim为平台搭建的A8同步机构力学模型简图。

2.3 电液伺服控制系统的建立

图5所示为AVEN电液伺服控制系统模型。

其中,A8作动筒参数是实际A8作动筒的折算参数。模型中模块1的功能是与ADAMS进行数据交互,其中L91、L92、L93、L81、L83和L85分别为活塞杆A91、A92、A93、A81、A83和A85的实际位移;L91_dem、L92_dem、L93_dem和dem_L8分别为活塞杆A91、A92、A93和所有A8环活塞杆的控制规律;F1、F2、F3、F81、F83和F85分别为活塞杆A91、A92、A93、A81、A83和A85的受力。模块2为A8同步机构力学模型(参见图4)。为了能够直观查看钢丝软轴力矩,设置了模块3,其主要功能是根据模块2中同步机构所受到的力计算钢丝软轴力矩。

由此,建立了AMESim模型与ADAMS模型耦合仿真的封闭系统。

3 仿真结果分析

为了考察同步机构在最大间隙时的受力情况,仿真设置中,可先保持同步机构效率为70%,最大间隙值设为0.855 mm,左间隙L、右间隙R在0~0.855 mm,且L与R之和为0.855 mm。这里仿真A8环活塞杆左间隙L分别为0,0.427 mm,0.855 mm时,3个A8同步机构受载情况。

为了提高数值计算的稳定性,人为控制不同时发生收扩和偏转,即在0~1.2 s内收扩,1.2~2.6 s内偏转,2.6~3 s内保持喷喉喷口状态不变并且也不发生偏转。

表1列出了同步机构传动效率为70%时的具体仿真条件,其中仿真序号1为不考虑间隙。

表1 同步机构效率为70%时的具体仿真条件 mm

图6为在仿真序号1的情况下, A8环三个活塞杆位移与时间的变化关系曲线。图7为图6中1.2~2.6 s时间段内的局部放大图。

其中Dem_L8为A8环活塞杆位移控制规律,L81、L83和L85分别为A81、A83和A85活塞杆实际位移。

从图6和图7中可以看出, A8环3个活塞杆的位移规律相同,说明液压控制模型的正确性。在1.2~2.6 s时间段内,3个A8活塞杆出现有位移不同步现象,其他时间段内3个活塞杆位移基本保持一致。

这是因为在不考虑间隙时,A8活塞杆运动较为理想,而且喷管不发生偏转,作用在A8环上的载荷轴对称。而在喷管偏转过程中,作用在A8环上的载荷是非轴对称,故而不同步现象出现在喷管偏转过程中,即1.2~2.6 s时间段内。

图8为在仿真序号1的情况下,3个钢丝软轴所受力矩大小随时间的变化曲线。其中,M15表示活塞杆A81与A85之间的钢丝软轴所受力矩,最大值为4.76 N·m;M31表示活塞杆A83与A81之间的钢丝软轴所受力矩,最大值为1.91 N·m,负号表示方向相反;M53为活塞杆A85与A83之间的钢丝软轴所受力矩,最大值为-2.85 N·m,负号表示方向相反。

从图8可以看出,同步机构钢丝软轴主要在喷管偏转过程中受力,且3个钢丝软轴所受力矩之和为0。

这是因为喷管偏转过程中发生A8活塞杆之间位移不同步现象,A81与A85之间的钢丝软轴所受力矩最大,这与图6中的L81与L85之间的位移差最大对应一致;加上同步机构是由三根软轴环绕成环,总受载平衡,因而满足式(9)。

图9为仿真序号1情况下,A8环3个活塞杆位移与时间的变化关系曲线;图10为图9中曲线的局部放大图。

从图9和图10中可以看出,0~1.2 s内,3个A8活塞杆位移曲线并不重合,彼此之间有很小的位移差。由于位移差很小,可认为3个活塞杆之间的位移趋于一致。1.2~2.6 s时间段内,3个A8活塞杆之间出现较大的位移不同步现象;2.6 s后L83和L85曲线突然呈现向上运动趋势,L81曲线则呈现向下运动趋势,之后三者趋于一致。

这是因为同步机构间有间隙,加上A8活塞杆在0时刻从静止开始运动过程中存在冲击作用,使得在A8活塞杆在运动初始,彼此间就产生微小位移差,该位移差一直存在至1.2 s喷管开始偏转时;当喷管开始偏转后,作用在A8环上的非轴对称载荷使得3个A8活塞杆之间出现较大的位移不同步现象;2.6 s时喷管停止偏转,此时同样因为间隙和冲击的作用,使得L83和L85曲线突然向上,L81则向下,因喷管已经停止偏转,此时A8环受力主要是轴对称的,在该轴对称力的作用下,一段时间后L81、L83和L85曲线数值趋于一致。

图11为仿真序号2情况下,同步机构钢丝软轴所受力矩大小。其中,M15最大值为4.75 N·m,M31最大值为-1.92 N·m,M53最大值为-2.84 N·m,负号表示方向相反。

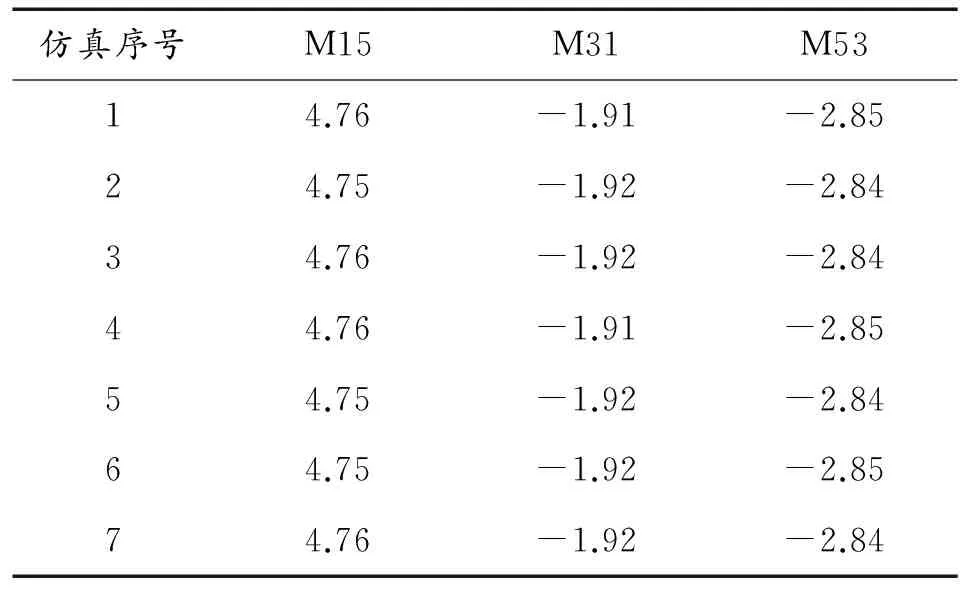

对于在仿真序号3~7的情况下,仿真结果表明,A8环活塞杆位移曲线和钢丝软轴受载曲线基本与仿真序号2类似,因此,本文仅以表格的形式列出仿真序号3~7钢丝软轴的受载信息,如表2。

表2列出了仿真序号1~7钢丝软轴所受最大力矩值,负号表示方向相反。

表2 不同仿真序号情况下钢丝软轴所受最大力矩值 N·m

对比仿真序号1~7的结果,可发现钢丝软轴最大受力基本不变,说明间隙对钢丝软轴受力的影响很小。这是因为间隙主要影响A8活塞杆在运动初始时刻和运动停止时刻的位移,而钢丝软轴是在喷管偏转过程中受力,因此间隙的存在对钢丝软轴受力的影响很小。

表3是A8活塞杆无间隙情况下,在不同的同步机构传动效率时钢丝软轴所受最大力矩。

表3 不同效率情况下钢丝软轴所受最大力矩 N·m

从表3可以看出,3根钢丝软轴所受最大力矩之和也为0,最大力矩值与同步机构的转换效率有关。效率越高,钢丝软轴所受最大力矩越大。

这是因为喷管偏转过程中,气动载荷经相关机构传递到A8环活塞杆上。为了方便说明,称这部分力为A8环活塞杆受到的外载荷,作用在A8环3个活塞杆上的外载荷大小一般不相等,特别是喷管偏转过程中。此外,A8环活塞杆还受到液压系统的推力或拉力,3个活塞杆的液压系统因采用同一个PID控制,可认为3个活塞杆所受到的液压系统的作用力相等。由于活塞杆上的外载荷一般不相等,故而外载荷与液压系统作用力的合力一般也不相等。在该合力的作用下,A8环活塞杆位移出现不同步,该合力称为不同步力。

4 结论

1) 3个A8活塞杆很好地跟随控制规律运动,说明液压控制模型的正确性;同步机构3根钢丝软轴所受最大力矩之和为0,且最大力矩值出现在喷管偏转过程中,这与建模初期的设想一致,说明同步机构力学模型的合理性,为后续把喷管关键件柔性化后,对同步机构进行更加细致的研究打下基础;

2) 同步机构间隙不影响钢丝软轴所受载荷,只在很小程度上影响A8环活塞杆的位移情况,故而上文所说试验失败的原因,不是由于同步机构间隙引起的;

3) 同步机构传动效率影响钢丝软轴所受载荷,效率越小,载荷越小,故而同步机构中的复杂丝杠-螺母和涡轮-蜗杆系在设计优化时,可以在保证传动不受影响的前提下,尽量降低传动效率,从而降低钢丝软轴受载。

:

[1] DORES D,MADRUGA SANTOS M.Characterization of a counterflow thrust vectoring scheme on a gas turbine engine exhaust jet[R].AIAA 2006-3516.

[2] ERINC ERDEM.Parametric study of secondary gas injection into a conical rocket nozzle for thrust vectoring[R].AIAA 2006-4942.

[3] YASSER NABAVI,SANDER M CALISAL.An innovative design for fluidic thrust vectoring using smart structure materials[R].AIAA 2006-4978.

[4] ERIC GAMBLE,DWAIN TERRELL,RICHARD DEFRANCESCO.Nozzle selection and cesign criteria[R].AIAA 2004-3923.

[5] Craig Hunter.Experimental theoretical and computational investigation of separated nozzle flows[R].AIAA 1998-3107.

[6] 金捷,赵景芸,张明恒,等.轴对称矢量喷管内流特性的模型试验[J].推进技术,2005(2):144-146.

[7] 丁凯锋,王小峰,樊思齐.矢量喷管偏转对发动机推力的影响[J].推进技术,2000(3):23-25.

[8] REBOLO R,ARREDONDO P,MATESANZ A,et al.Aerodynamics design of convergent-divergent nozzles[R].AIAA 1993-2574.

[9] MATESANZ A,VELAZQUEZ A,RODRIQUEZ M.Numerical study on somef fluid dynamics aspects of axisymmetric thrust vectoring nozzles[R].AIAA 1994-3365.

[10]MATESANZ A,VELAZQUEZ A,RODRIQUEZ M.Performance analysis of an axisymmetric thrust-vectoring nozzle by using the FUNSIF3D code[R].AIAA 1995-2743.

[11]WILSON E A,DAN A,BARYOSEPH P Z.Nozzle performance modeling[J].AIAA,2002,40(7):1331-1338.

[12]WILSON E A,DAN A,BARYOSEPH P Z.Geometric evaluation of axisymmetric thrust-vectoring nozzles for aerodynamic performance predictions[J].Journal of Propulsion and Power,2002,18(3):712-716.

[13]贾东兵,陈锐.轴对称矢量喷管设计与试验技术研究[J].航空发动机,2002(1):1-3.

[14]王汉平,张煜冰,杨鸣.轴对称推力矢量喷管冷态多柔体动力学仿真[J].航空动力学报,2011,26(11):2427-2432.

[15]王林鹏,王汉平,杨鸣,等.复杂空间机构热态刚柔耦合多体动力学建模[J].四川兵工学报,2013,34(9):78-81.

[16]何江军,王汉平,张少军,等.轴对称矢量喷管多刚体动力学自动建模开发[J].四川兵工学报,2015,36(3):67-70.

[17]何江军.轴对称矢量喷管机构的自动建模开发[D].北京:北京理工大学,2015.

[18]巩明.矢量喷管的刚柔耦合自动建模开发和偏转效率分析[D].北京:北京理工大学,2015.

[19]孙毅,姜继海,程孟专,等.虚拟样机技术在轴向柱塞泵运动仿真与分析中的应用研究[J].液压与气动,2010(2):25-27.

[20]王中正.反推装置多学科耦合自动建模开发及仿真[D].北京:北京理工大学,2016.

[21]梁利华,宁继鹏,史洪宇.基于AMESim与ADAMS联合仿真技术的减摇鳍液压系统仿真研究[J].机床与液压,2009,37(8):200-202.

[22]陈杰.航空发动机轴对称矢量喷管控制技术研究[D].南京:南京航空航天大学,2012.

[23]陈杰,周文祥,周永权,等.轴对称矢量喷管执行机构协同控制方案设计[J].航空发动机,2013(1):30-33,42.

[24]SAMAR R,POSTLETHWAITE I.Multivariable controller design for a high performance aero-engine[C].International Conference on Control.IET,1994:1312-1317.

[25]CHOON SIK SHIN,HEUY DONG KIM.A Computational Study of thrust Vectoring control using dual throat nozzle[J].Journal of Thermal Science,2010,6:486-490.