直喷比例对双喷射汽油机燃烧和排放影响的试验研究∗

2017-10-12于秀敏李盛成杜耀东吴海明

于秀敏,王 野,李盛成,杜耀东,吴海明,董 伟

直喷比例对双喷射汽油机燃烧和排放影响的试验研究∗

于秀敏,王 野,李盛成,杜耀东,吴海明,董 伟

(吉林大学,汽车仿真与控制国家重点试验室,长春 130022)

在一台装有双喷射系统的汽油机上进行试验,研究不同负荷时化学计量比混合气状态下直喷比例rDI对双喷射汽油机燃烧和排放的影响,结果表明:随着rDI的增加,当rDI低于40%时,缸压和缸内温度基本保持不变,当rDI大于40%时,缸压和缸内温度明显降低;CO先增加后减少,THC先减少后增加,NOx不断降低;微粒粒径由单峰分布转变为双峰分布,微粒排放总数量先降低后增加,积聚态微粒不断增加,而核态微粒变化规律则与负荷相关,且存在最佳的rDI,使微粒排放数量最少;当负荷增加时,NOx会增加,但其它气体和微粒的排放均降低。

汽油机;双喷射;直喷比例;燃烧;排放

Keywords:gasoline engine; dual injection; direct-injection ratio; combustion; emission

前言

缸内直喷汽油机(gasoline direct injection,GDI)具有显著的节能效果和灵活的燃料喷射,目前已成为汽油机研究的热点和主流技术[1],但GDI发动机由于燃料是在进气行程或压缩行程才被直接喷射到燃烧室,蒸发雾化时间相对气道燃油喷射(port fuel injection,PFI)发动机大幅度缩短,故而存在燃料不完全蒸发而导致的混合气不均匀问题。此外,燃油喷射过程中可能发生油束撞击活塞顶、气缸套而使得部分燃料粘附在这些壁面。壁面粘附的燃油和局部富燃区域使得缸内存在非预混合燃烧,导致直喷汽油机具有较高的微粒排放[2]。

根据环保部最新发布的国六排放标准,与国五相比较,国六的b阶段要求的常规气体排放限值降低了约50%,应对国六b阶段的气体排放最大的挑战就是CO,其次是NMHC,并且针对缸内直喷以及气道喷射汽油机都提出了PN以及PM的排放要求[3]。

面对环境污染和严苛的排放法规要求,国内外学者对直喷汽油机进行了大量的研究,寻找不同的方式来降低微粒的排放。可行的手段一方面是采用后处理装置如汽油机微粒过滤器(GPF)来解决;另一方面则是减少缸内微粒排放,重点是减少扩散燃烧、优化喷射系统的参数——包括优化喷射正时、提高喷射压力、多次喷射策略等[4-5]。

燃料的喷射方式对燃烧和排放影响巨大,研究表明壁面引导发动机(WGDI)和喷雾引导发动机(SGDI)的微粒生成规律显著不同。文献[6]中发现WGDI排出的微粒中元素碳占总质量的72%左右,与柴油机类似;文献[7]中发现SGDI的微粒主要成分是挥发分,元素碳仅2%~29%。产生这一差别的主要原因在于两种混合气制备方式有所不同:与壁面引导方式不同,喷雾引导发动机的喷嘴接近火花塞,较少发生壁面燃油碰撞,因此其燃烧过程扩散燃烧比例非常少。文献[8]中对进气道喷射、壁面引导直喷、喷雾引导直喷几种发动机的比较发现:对于WGDI发动机积聚态固体颗粒物在整个FTP循环的冷起动阶段内占据主导位置,峰值浓度与喷雾引导发动机处于一个数量级;在FTP循环的其他阶段,SGDI发动机的微粒数量浓度比WGDI低90%;对于WGDI发动机,在整个FTP循环内微粒数量浓度与直径分布都呈现双模态分布,且积聚态峰值明显高于核态峰值浓度;对于PFI发动机,只有在冷起动阶段有明显的积聚态峰值。

进气道喷射发动机具有超低的微粒排放,所以燃料的进气道喷射与缸内喷射相结合是一种降低微粒的最具潜力的方式[9-10],这一方式可以使两种燃料在缸内以任意比例混合,并根据发动机负荷和燃料特性实时调控。文献[11]中在一台单缸机上进行汽油-乙醇双喷射研究,结果显示,当增加乙醇的的直喷比例时,IMEP能够提高到0.85MPa;文献[12]中对汽油直接喷射和醇类燃料进气道喷射进行研究,结果表明该喷射方式能够有效提高压缩比,进而获得更高的燃油热效率;文献[13]中对醇类和汽油的双喷射进行研究,结果表明双喷射可以提高体积热效率;文献[14]中研究汽油进气道喷射结合醇类燃料的缸内直接喷射,发现这种双喷射方式能够有效降低HC和CO的排放;文献[15]中在一台双喷射发动机上对汽油-甲醇进行试验研究,发现该喷射方式能够有效地降低爆震;文献[16]中研究了非常规排放的氧化机理,结果发现双喷射能够有效地降低非常规物的排放;文献[17]中研究了不同燃料的双喷射模式(P-DI)来降低微粒排放,试验中采用不同比例的DMF与汽油进行双喷射,与汽油直喷相比,双喷射模式的平均PM直径减小,且积聚态的PM几乎可以忽略。

但是目前关于汽油双喷射的研究还很少,尤其是研究直喷比例对燃烧和微粒排放的影响,所以本文中在一台装配有双喷射系统的汽油机上进行试验研究,分析了不同的直喷比例对燃烧和排放的影响规律,特别是微粒的数量排放。

1 试验装置和方法

1.1 试验装置

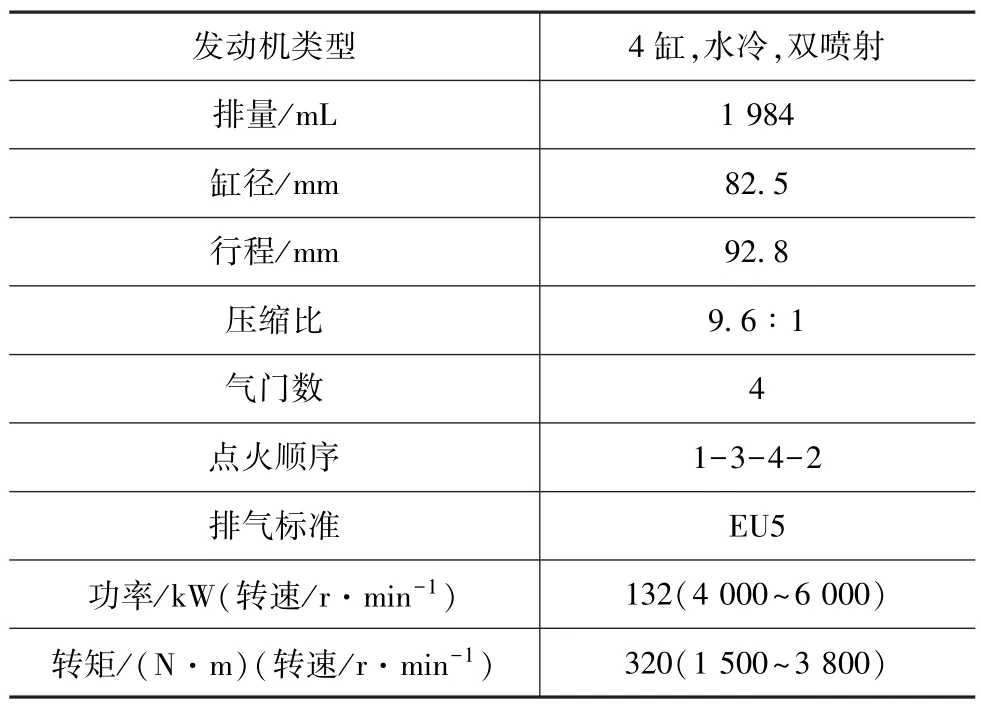

本试验是在一台装有双喷射系统的汽油机上进行,每个气缸装配有一个缸内喷油器和进气道喷油器,可实现不同燃料的双喷射,图1为该喷射系统的示意图。表1为该双喷射发动机的具体参数。利用dSPACE搭建控制系统平台,能够实现不同信号的实时采集和处理,可实现点火提前角、喷油时刻、喷油脉宽和电子节气门开度的在线调控,实现喷油量和进气量的精确控制。

图1 双喷射系统示意图

发动机试验系统布局示意图如图2所示。本试验采用凯迈(洛阳)CW160型电涡流测功机,控制系统为FST-OPEN测控系统,实现对瞬时转速及各缸温度的采集。采用AVL DiGas 4000 Light五组分尾气分析仪,测量NOx,HC和CO的排放。微粒分析采用DMS500快速型纳米微粒尺寸光谱仪,仪器的粒径测量范围为5~1 000nm,对采集到的气溶胶微粒提供38通道尺寸光谱,测试响应时间为200ms,数据采集频率为10Hz。采用ETAS Lambda Meter 4宽频氧传感器和采用AVL Kistler 2614B4气缸压力传感器,配用AVL的CHANGE AMPLIFIER 3057-01电荷放大器,实时采集缸压信号。进气歧管前安装电子节气门,在进气歧管处安装有进气温度和进气压力传感器,通过调整节气门开度,能够获得特定的进气歧管绝对压力。缸内喷油器位于每缸两个进气门的正中偏下位置,火花塞布置在燃烧室正中央。喷油器采用BOSCH公司的喷嘴,其轴线与火花塞轴线夹角为60°,该喷嘴为6孔环状结构,喷孔直径为0.18mm。原机结构具有涡流控制阀和有利于气流运动的活塞顶面形状,随着活塞上行,形成强烈的滚流运动,提高气流的湍流度,从而有利于缸内直喷燃料和新鲜充量的混合。

表1 发动机具体参数

图2 发动机试验系统布局示意图

1.2 试验方法

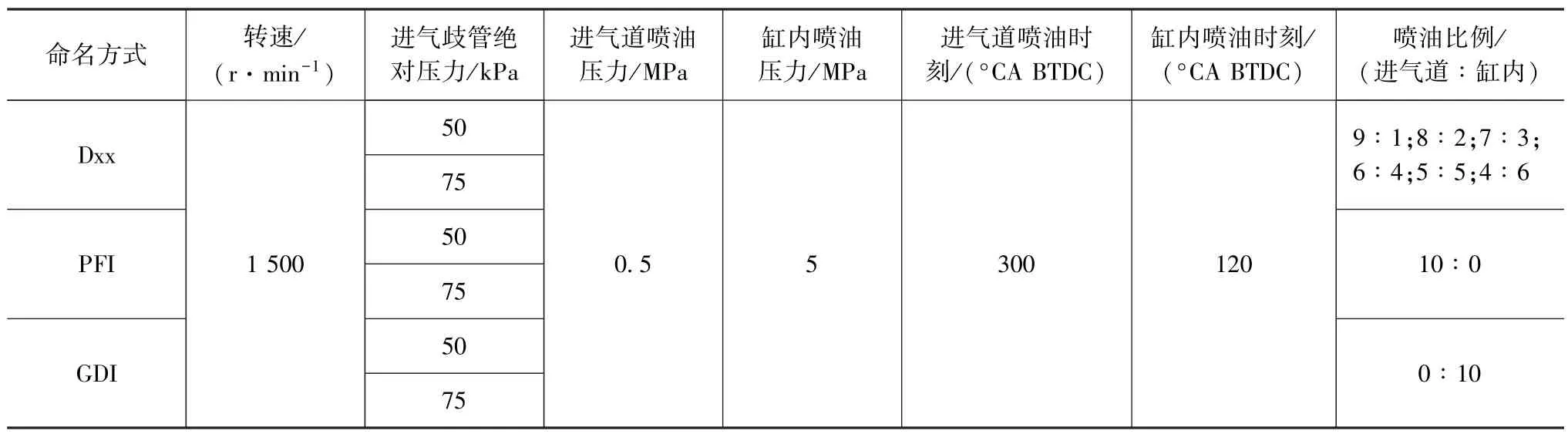

本试验中采用控制变量法,选取转速1 500r/min,试验过程中保持冷却水温度为85°C,选取过量空气系数λ=1,选取以获得最大的点火提前角为最佳点火提前角(MBT)。由于进气歧管绝对压力(manifold absolute pressure,MAP)可以代表特定工况下的负荷,所以选取两种典型负荷:MAP=50kPa和MAP=75kPa,对应的节气门开度分别为9°和13.5°,具体的工况参数见表2。

表2 试验工况参数

本试验中研究的重点是汽油的直喷比例对燃烧和排放的影响,试验中定义直喷比例rDI为

式中:mi为特定工况下的进气道喷射20s所消耗的油量,g;m0为该工况下20s的总燃油消耗量,g。

定义微粒降低百分比dPM,以同样负荷下的GDI喷射方式的微粒为参考点,计算公式如下:

式中:N0为某工况点下,GDI方式的微粒总数量浓度,108·cm-3;N1为同样工况下,双喷射方式下的微粒数量总浓度,108·cm-3。

在1 500r/min、特定负荷下,试验首先进行汽油的进气道喷射(PFI,无缸内喷射),保持过量空气系数λ=1,记下此时的油耗,此油耗即为该工况点下的总油耗m0,然后进行燃料的双喷射(P-DI),根据直喷比例调整进气道和缸内的喷油量,保证总油耗m0和过量空气系数λ=1保持不变,最后进行汽油的缸内喷射(GDI)。本文中根据直喷比例对双喷射进行命名,直喷比例10%,20%,30%,40%,50%和60%分别命名为 D10,D20,D30,D40,D50 和 D60。

2 试验结果与分析

2.1 燃烧分析

图3为实验中测得的缸压和放热率在不同喷射方式下的变化。由图可知,缸压和放热率具有相同的变化规律,对于双喷射,当直喷比例低于40%时,缸压略有降低但基本保持不变,当直喷比例大于40%时,随着直喷比例的增加,缸压降低明显,PFI喷射方式具有最大的pmax和瞬时放热率,GDI喷射方式最小。主要是因为,在化学计量比混合气状态下,PFI喷射方式使得燃料和空气有足够的时间进行混合,对于GDI喷射方式,混合时间较短,难以形成均匀的混合气,对于双喷射,直喷比例低于40%时,随着直喷比例的增加,进气道喷射的油量不断降低,在进气行程喷射的燃料形成均匀稀薄的混合气,缸内喷射燃油在压缩行程喷射,燃料与空气的混合时间变短,但缸内直接喷射的高压油束加快了混合气的气流运动,弥补了由于混合时间缩短所造成的混合气不均问题,所以缸压略有降低但基本保持不变;当直喷比例大于40%时,进气道喷射的油量降低明显,形成的混合气过于稀薄,缸内喷射的高压油束与过稀混合气混合时,在较短时间内难以形成均匀的混合气,同时随着直喷比例的增加,可能存在燃油碰壁现象,导致壁面油膜进行扩散燃烧,所以直喷比例大于40%时,缸压降低明显。

图3 缸压和放热率在不同喷射方式下的变化

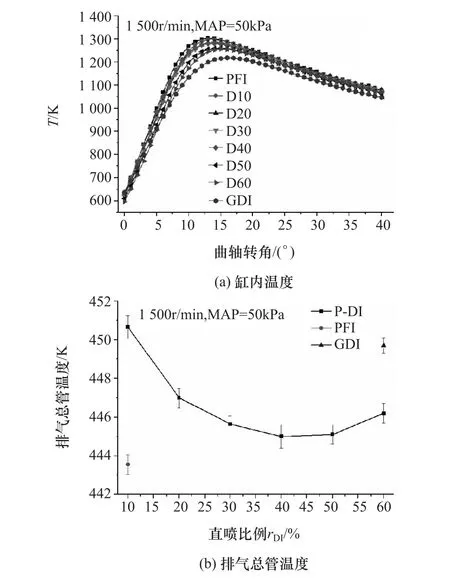

图4 为缸内温度和排气总管温度随直喷比例的变化。由图4(a)可知,对于双喷射方式,当直喷比例低于40%时,缸内温度基本保持不变,当直喷比例大于40%时,随着直喷比例的增加,缸内温度降低明显。由图3(a)可知,当直喷比例低于40%时,缸内瞬时放热率基本相同,所以缸内温度相近,但是当直喷比例高于40%时,缸内瞬时放热率迅速下降,直喷比例达到100%时,降到最低,所以缸内温度表现为迅速降低。

由图4(b)可知,双喷射方式随着直喷比例的增加,排气总管温度表现为先减少后增加的趋势。排气总管温度与缸内温度和燃料的后燃直接相关,当直喷比例低于40%时,缸内温度降低并占主要作用,导致排温有所降低;当直喷比例大于40%时,缸内的混合气状态变差,虽然缸内温度继续降低,但是燃料的后燃更加明显,导致排温升高。

2.2 气体排放分析

图4 缸内温度和排气总管温度随直喷比例的变化

图5 为THC在不同喷射方式和负荷下随直喷比例的变化。由图5(a)可知,当直喷比例低于40%时,随着直喷比例的增加,THC不断降低,当大于40%时,随着直喷比例的增加,THC迅速增加,GDI喷射方式具有最大的THC排放。可能的原因是:当直喷比例低于40%时,随着直喷比例的增加,进气道喷射的燃油量不断降低,使得进气管、进气道和进气阀背面的油膜不断减少,缸内喷射的燃油由于喷射量较少还未形成大量的壁面油膜,油膜的减少降低了扩散燃烧并且对THC的吸附作用减弱,促进了THC排放的降低,但当直喷比例大于40%时,进气道喷射的油量降低明显,形成的混合气过于稀薄,缸内喷射的高压油束与过稀混合气混合时,在较短时间内难以形成均匀的混合气,不完全燃烧增加,同时随着直喷比例的增加,可能存在燃油碰壁现象,导致壁面油膜的扩散燃烧,并且随着缸内直喷比例的增加,缸内温度降低,导致壁面淬熄层变厚,这些因素均导致THC排放增加,所以随着直喷比例的增加,THC迅速增加,GDI喷射方式的THC排放最高。

由图5(b)可知,当负荷增加时,对于双喷射,THC降低明显,分析原因主要是在化学计量比混合气状态下,当增大负荷时,每循环喷油量增加,导致缸内温度升高,并且缸内混合气混合的更加充分,燃烧更加完全,降低壁面淬熄层,使得THC降低。

图5 THC在不同喷射方式和负荷下随直喷比例的变化

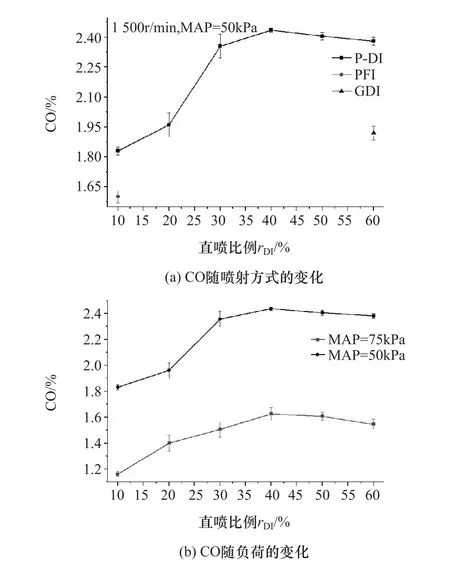

图6 为CO在不同喷射方式和负荷下随直喷比例的变化。由图6(a)可知,对于双喷射,随着直喷比例的增加,CO排放表现为先增加后减少的变化趋势,并且PFI的CO排放最低。结合图4(b)排气总管温度及CO的生成因素可知,可能的原因是:对于双喷射,当直喷比例低于40%时,随着直喷比例的增加,缸内不完全燃烧增加,导致CO排放增加;但当直喷比例大于40%时,缸内混合气状态变差,燃烧缓慢导致后燃增加,虽然不完全燃烧导致CO有增加的趋势,但燃料的后燃导致排气总管温度升高,高温有利于CO的后期不断氧化,同时THC和积聚态微粒的大量生成也可能对CO的排放产生影响,所以CO表现为不断降低。

由图6(b)可知,当负荷增加时,CO排放降低。负荷的增加使得燃料燃烧的更加充分,并且缸内温度和排温升高,使得CO的后期氧化增强,这两个因素使得大负荷下的CO排放明显降低。

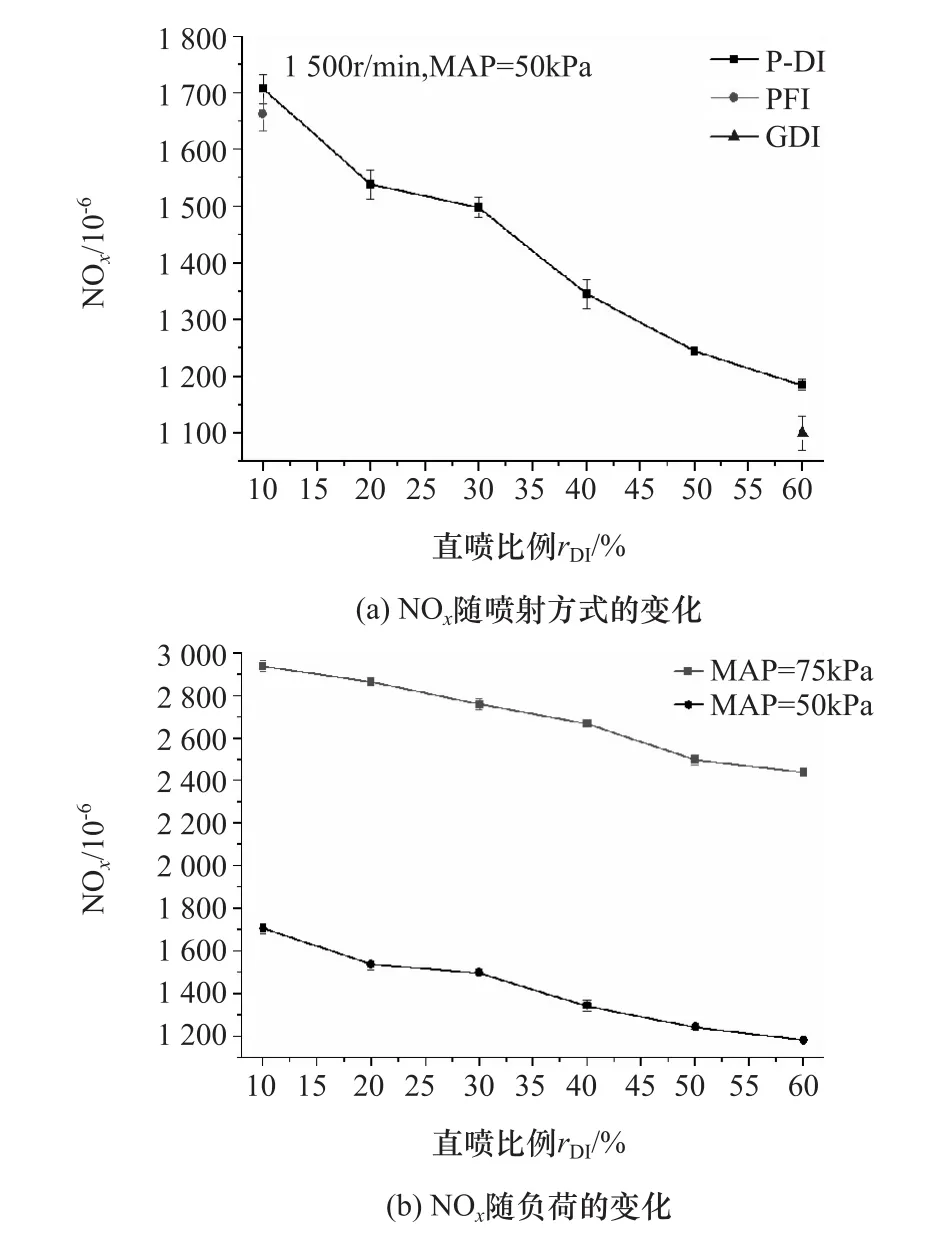

图7为NOx在不同的负荷下随直喷比例的变化。由图7(a)可知,在化学计量比混合气状态下,对于双喷射,随着直喷比例的增加,NOx不断降低,并且GDI喷射方式NOx排放最低。由于NOx的生成主要与氧浓度和缸内温度有关,所以在此工况下,影响NOx生成的主要因素是缸内温度,由图4(a)可知,缸内温度随着直喷比例的增加,不断降低,并且GDI喷射方式缸内温度最低,所以NOx随着直喷比例的增加,不断降低,GDI具有最低的NOx排放。

图6 CO在不同喷射方式和负荷下随直喷比例的变化

图7 NOx在不同的负荷下随直喷比例的变化

由图7(b)可知,当负荷增加时,NOx迅速增加,主要是因为负荷增加,每循环喷射的燃油量增加,导致缸内温度增加,所以当负荷增加时,缸内NOx迅速增加。

2.3 微粒排放

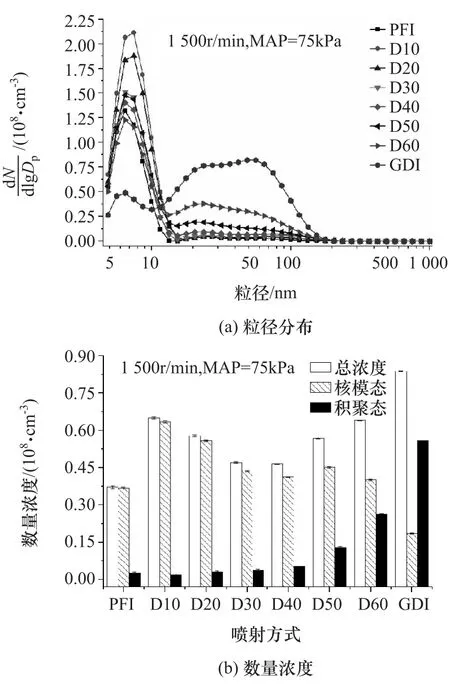

图8为MAP=50kPa下粒径分布和数量浓度随直喷比例的变化。由图8(a)可知,在此工况下,对于汽油的进气道喷射,微粒呈现单峰分布,形成的微粒均分布在粒径为5~15nm之间的纳米级微粒,由于燃料是从300°CA BTDC喷射到进气道内,到燃烧前有足够的时间混合,形成均匀的混合气,均匀混合气燃烧形成5~15nm之间的纳米级微粒。

图8 MAP=50kPa下粒径分布和数量浓度随直喷比例的变化

对于汽油的缸内喷射,微粒呈现双峰分布,并且以核态分布为主。由于汽油的喷射时刻是120°CA BTDC,燃料直接喷射到缸内,燃烧前与空气的混合时间较短,难以形成均匀的混合气,燃烧时形成均质混合气的部分燃烧形成5~15nm的纳米级微粒,富燃的混合气燃烧形成微粒后,由于缺氧使得超细微粒不能继续燃烧和氧化,导致超细微粒凝并,形成15~50nm之间的核态微粒,如果氧气更加缺乏或者混合气混合的很不均匀就会导致核态微粒的进一步积聚,形成积聚态微粒,同时由于喷油器和气缸轴心存在锥角,导致汽油可能直接喷射到缸径内壁上,形成油膜,油膜进行扩散燃烧,形成未燃微粒,所以汽油的直接喷射微粒高。

结合图8可知,对于双喷射,随着直喷比例的增加,微粒由单峰分布向双峰分布转变,并且总数量浓度和核态数量浓度表现为先减少后增加的变化趋势,积聚态数量浓度不断增加。当直喷比例低于40%的小比例下,总数量浓度和核态数量浓度先降低的可能存在两个原因:

(1)燃料的双喷射较进气道喷射方式相比,进气道喷射的油量降低,在进气冲程喷射能够形成均匀稀薄的混合气,稀薄混合气较均质混合气减少了进气管、进气道和进气阀表面油膜的生成,油膜减少减弱了燃料的扩散燃烧,缸内直接喷射的高压油束促进了缸内的气流运动,弥补了燃料缸内直接喷射由于混合时间缩短而导致的混合气不均的问题,混合气状态略有变差,所以直喷比例较小时,随直喷比例的增加,微粒总数量浓度和核态微粒数量浓度降低,积聚态微粒数量浓度略微升高;

(2)随着直喷比例的增加,缸内混合气状态略有变差,超细微粒的生成速率增加,但是由于燃料的局部浓区增多,使得超细微粒进一步凝并,微粒的凝并速率大于核态微粒的生成速率,导致总数量浓度和核态数量浓度降低,积聚态数量浓度略微升高。

但是当直喷比例大于40%时,进气道喷射的油量降低明显,形成的混合气过于稀薄,缸内喷射的高压油束与过稀混合气混合时,在较短时间内难以形成均匀的混合气,同时随着直喷比例的增加,可能存在燃油碰壁现象,导致壁面油膜的扩散燃烧,这些因素导致核态微粒大量生成,并且随着直喷比例的增加,缸内温度降低,不利于燃烧形成的微粒继续氧化,使得核态微粒进一步凝并形成积聚态微粒,所以随着直喷比例的增加,总的数量浓度、核态微粒和积聚态数量浓度均增加。

图9为MAP=75kPa下粒径分布和数量浓度随直喷比例的变化。比较图8(a)和图9(a)可知,负荷影响微粒的粒径分布,在该工况下,PFI喷射方式呈现单峰分布,与1 500r/min,MAP=50kPa相比,微粒向小粒径方向移动,可能原因是当负荷增大时,燃料燃烧的更加完全,并且缸内温度高有利于微粒的继续氧化,所以粒径向小粒径方向移动;GDI喷射方式呈现三峰分布:5-10nm,10-50nm和50-200nm;对于双喷射,随着直喷比例的增加,粒径分布从单一的核态分布向核态和积聚态并存的双峰分布过渡,主要是因为直喷比例的变化会影响微粒的凝并和氧化过程,当直喷比例大幅增加时,燃烧不完全,导致微粒从核态向积聚态转变。

图9 MAP=75kPa下粒径分布和数量浓度随直喷比例的变化

由图9(b)可知,PFI喷射方式具有最低的总数量浓度,GDI具有最高的总数量浓度;主要是因为在大负荷下,PFI燃烧的充分,而双喷射和直接喷射可能存在燃油碰壁导致的扩散燃烧和因混合气不均匀导致的不完全燃烧使得总数量浓度增加。

对于双喷射,随着直喷比例的增加,总数量浓度表现为先减少后增加的变化规律,积聚态微粒表现为不断增加,但是核态微粒表现为先减少后增加,之后又降低的变化趋势。分析可能的原因是,在直喷比例低于40%时,随着直喷比例的增加,由于油膜的减少和缸内的气流运动使得核态微粒不断降低,并且部分核态微粒凝并生成积聚态,所以核态微粒不断降低,积聚态微粒增加,总数量浓度表现为不断降低;但是当直喷比例大于40%时,结合图9(a)中的粒径分布规律,随着直喷比例的增加,使得缸内混合气状态变差,并且壁面油膜增多,核态微粒继续凝并生成积聚态微粒,但核态微粒的生成速度大于凝并成积聚态微粒的速度,所以核态微粒数量浓度和积聚态微粒数量浓度均增加,总的数量浓度也增加;但是当直喷比例继续增加时,缸内核态微粒生成速率低于微粒凝并的速率,所以核态微粒开始降低,在GDI喷射方式下核态微粒达到最低,积聚态微粒不断增加,总的数量浓度不断增加。

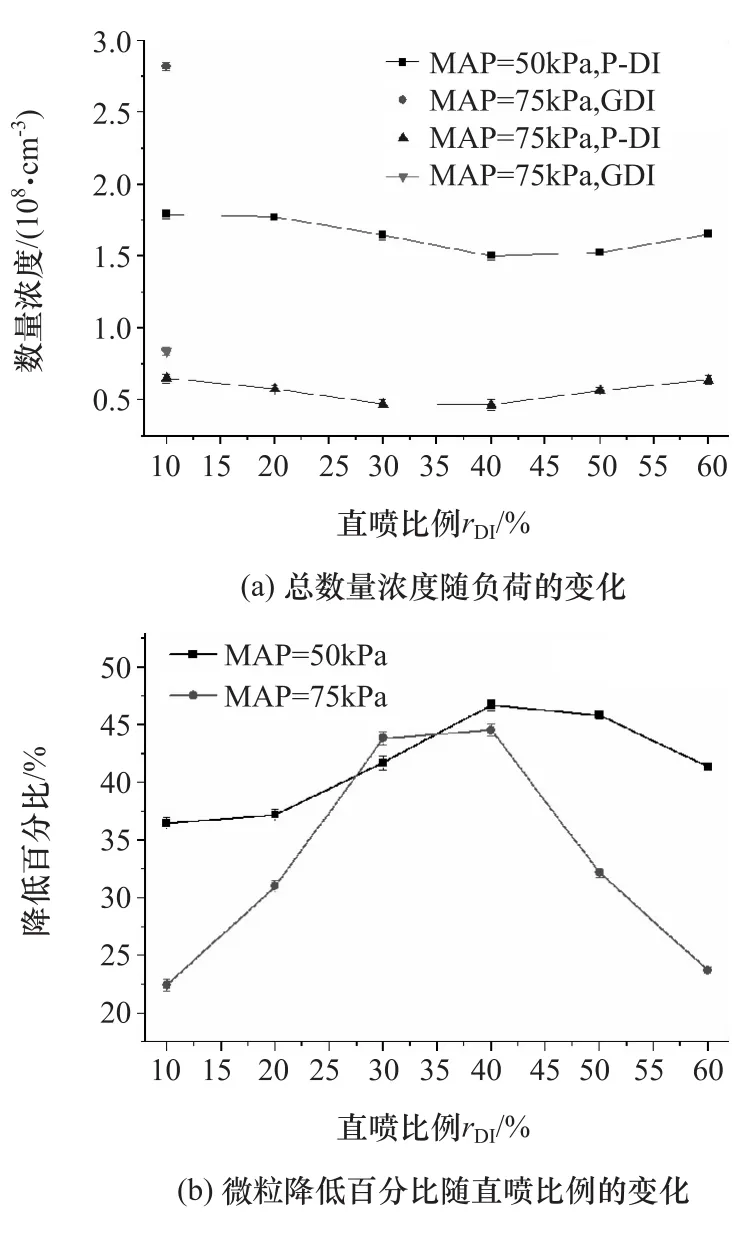

图10为微粒数量随负荷的变化。由图10(a)可知,当负荷增大时,微粒明显降低。由图10(b)可知,随着直喷比例的增加,当直喷比例低于40%时,微粒降低百分比不断增加,在直喷比例为40%时,达到最大值46.7%,之后降低,所以在直喷比例为40%时,双喷射降低微粒的效果最明显。

图10 微粒数量随负荷的变化

3 结论

通过对一台装有双喷射系统的汽油机进行试验,研究化学计量比混合气状态下直喷比例对双喷射汽油机在不同负荷下的燃烧和排放的影响,对于双喷射,获得结论如下:

(1)当直喷比例低于40%时,缸压和缸内温度略有降低但基本保持不变,当直喷比例大于40%时,缸压和缸内温度降低明显;

(2)对于气体排放,随着直喷比例的增加,CO先增加后减少,THC先减少后增加,NOx不断降低;当负荷增加时,THC和 CO明显降低,但 NOx会增加;

(3)对于微粒排放,当增加直喷比例时,微粒由单峰分布向双峰分布转变,总的数量浓度先降低后增加,积聚态微粒不断增加;核态微粒变化规律跟负荷相关,在中负荷下,随直喷比例的增加,先减少后增加,但在大负荷下,表现为先减少后增加,再降低的变化趋势;

(4)当负荷从中负荷变为大负荷时,粒径分布规律不变,但微粒向小粒径方向移动,微粒总数量浓度、核态和积聚态数量浓度均降低;

(5)综合动力性和排放特性,相比于其他的直喷比例,直喷比例为40%时,缸压和缸内温度略有降低但基本保持不变,THC和微粒排放达到最低值,与GDI喷射方式相比,最多可降低微粒总数量浓度的46.7%。

[1] 王建昕,王志.高效清洁车用汽油机燃烧的研究进展[J].汽车安全与节能学报,2010,1(3):167-178.

[2] 朱小慧,钱勇,吕兴才.直喷式汽油机微粒排放规律与控制策略的研究进展[J].科学通报,2016,61(1):102-112.

[3] 环境保护部.车用压燃式、气体燃料点燃式发动机与汽车排气污染物排放限值及测量方法(中国第六阶段)征求意见稿[R].2016:12-22.

[4] WANG-HANSEN C,ERICSSON P,LUNDBERG B,et al.Characterization of particulate matter from direct injected gasoline engines[J].Topics in Catalysis,2013,56(1-8):446-451.

[5] 付海超,李昕晏,王建海,等.GDI与 PFI汽油车微粒排放特性的试验研究[J].汽车工程,2014,36(10):1163-1170.

[6] ANDERSSON J,COLLIER A,GARRETT M,et al.Particle and sulphur species as key issues in gasoline direct injection exhaust[J].Nippon Kikai Gakkai,1999,15:449-452.

[7] PRICE P,STONE R,OUDENIJEWEME D,et al.Cold start particulate emissions from a second generation DIgasoline engine[C].SAE Paper 2007-01-1931.

[8] ZHANG S,MCMAHON W.Particulate emissions for LEV II lightduty gasoline direct injection vehicles[C].SAE Paper 2012-01-0442.

[9] WANG C,XU H,HERREROSJM,et al.Impact of fuel and injection system on particle emissions from a GDI engine[J].Applied Energy,2014,132:178-191.

[10] 壹家言.为什么要采用双喷射[J].汽车知识,2015(2):100-105.

[11] WU X,DANIEL R,TIAN G,et al.Dual-injection:the flexible,bi-fuel concept for spark-ignition engines fuelled with variousgasoline and biofuel blends[J].Appl Energy,2011,88(7):2305-2314.

[12] KIM Namho, CHO Seokwon, CHOI Hoimyung, et al.The efficiency and emission characteristics of dual fuel combustion using gasoline direct injection and ethanol port injection in an SI engine[C].SAE Paper 2014-01-1208.

[13] ZHUANG Y,HONG G.Investigation to leveraging effect of ethanol direct injection(EDI)in a gasoline port injection(GPI)engine[C].SAE Paper 2013-01-1322.

[14] CATAPANO F, DI IORIO S, SEMENTA P, et al.Investigation of ethanol-gasoline dual fuel combustion on the performance and exhaust emissions of a small SIengine[C].SAE Paper 2014-01-2620.

[15] BROMBERG L,COHN D.Alcohol fueled heavy duty vehicles using clean,high efficiency engines[C].SAE Paper 2010-01-2199.

[16] ZHANG Fan, SHUAI Shijin, WANG Zhi, et al.A detailed oxidation mechanism for the prediction of formaldehyde emission from methanol-gasoline SI engines[J].Proceedings of the Combustion Institute,2011,33(2):3151-3158.

[17] DANIEL R,XU H,WANG C,et al.Gaseous and particulate matter emissions of biofuel blends in dual-injection compared to direct-injection and port injection[J].Applied energy,2013,105:252-261.

An Experimental Study on the Effect of Direct-injection Ratio on the Combustion and Emission of Dual-injection Gasoline Engine

Yu Xiumin,Wang Ye,Li Shengcheng,Du Yaodong,Wu Haiming& Dong Wei

Jilin University, State Key Laboratory of Automotive Simulation and Control, Changchun 130022

The test on a gasoline engine equipped with dual-injection system is conducted to investigate the effects of direct-injection ratio rDIon the combustion and emission of that engine with stoichiometric mixture under different load conditions.The results show that with the increase of rDI,the pressure and temperature in cylinder are almost kept unchanged when rDIis less than 40%,and they obviously fall when rDIis more than 40%;CO emission increases first and then decreases, and the trend of THCemission is just the opposite, while NOxemission constantly lowers.With the increase of rDI, the distribution of particle size changes from single peak to double peaks, and the total particle emission rises first then falls, the emission of accumulation mode particle constantly raises, while that of nucleation mode particle depends on load,and there is an optimal rDIto make it minimum.With the increase of load, all the emissions of particle and pollutant gases fall except NOx, which rises with load going up.

10.19562/j.chinasae.qcgc.2017.09.003

∗国家自然科学基金(51276079)、高等学校博士学科点专项科研基金(20110061110032)和吉林大学研究生创新基金项目(2016022)资助。

原稿收到日期为2017年1月20日,修改稿收到日期为2017年5月9日。

李盛成,博士,E-mail:lisc@jlu.edu.cn。