喷射时刻对甲醇发动机燃烧及非法规排放的影响

2019-03-12宫宝利崔连波彭泽高马毅秦振华姚实聪彭乐高

宫宝利,崔连波,彭泽高,马毅,秦振华,姚实聪,彭乐高

(1.中国汽车工程研究院股份有限公司,重庆 401122;2.东风日产技术中心,广东 广州 510640)

2016年国家环保部和国家质检总局联合发布了《轻型汽车污染物排放限值及测量方法(中国第六阶段)》,全面加严了轻型汽车尾气排放测试要求,对排放污染物限值也更加严格,同时提出了对PM及PN的排放限值要求。法规对汽车污染物排放的严格要求给传统汽车企业带来了巨大压力,因此寻求一种清洁可持续发展的替代燃料迫在眉睫[1]。甲醇燃料来源广泛,具有十分优良的运输优势和比较高的能量密度,同时甲醇是一种含氧燃料,点燃式发动机在燃用甲醇燃料时不产生炭烟,且具有超低CO,NOx,HC和PAH排放[2-4]。综合我国“富煤贫油”国情,可以利用低品质泥炭大规模工业化生产甲醇,因此甲醇被认为是目前最具潜力的可持续发展替代燃料之一,部分汽车企业已经开始规划推广甲醇汽车。甲醇燃料推广的最大难题是发动机尾气中有较高的醇醛等非法规排放,造成新的环境污染,其中甲醛对人体健康伤害尤为严重,日本和欧美等众多国家和地区已经将一些醛类物质列入重点污染物名单[5]。非法规排放已经成为制约甲醇发动机发展的关键问题。

甲醇的汽化潜热大,蒸发时吸收大量的热,严重影响甲醇的蒸发速度和蒸发量,导致甲醇发动机冷起动困难,致使甲醇发动机低温冷起动非法规排放问题更加突出。研究发现,测试循环中70%以上非法规排放产生于冷起动阶段。宫长明[6]等研究了空燃比对缸内直喷甲醇发动机冷起动非法规排放的影响,研究结果表明,减稀空燃比能够降低未燃甲醇及甲醛的浓度。李理光[7]等基于单次循环HC排放对比试验发现,失火与着火相比,HC排放的峰值增加80%。冷起动时缸壁温度较低,水蒸气易发生凝结,湿润火花塞的概率较大,失火发生概率增大,而甲醇发动机由于甲醇蒸发潜热大,冷起动缸内温度更低,失火概率大大增加,所以,要控制冷起动过程中HC排放,必须严格控制冷起动失火现象,实现首循环的“即喷即着”。

基于甲醇发动机冷起动困难问题,本研究主要使用AVL Fire耦合甲醇氧化反应机理,研究喷射时刻对甲醇发动机冷起动燃烧、甲醛及未燃甲醇等非法规排放的影响。

1 甲醇氧化动力学模型及计算方法

1.1 甲醇氧化动力学模型

甲醇氧化反应机理研究成果很多,目前使用最广泛的是Grotheer[8]等的甲醇氧化详细机理,该详细反应机理包含43种物质和414个基元反应,准确性得到了大量预混层流火焰试验和发动机试验的验证。由于详细反应机理的物质种类较多,反应复杂,对计算硬件条件要求很高,不利于工程应用的推广。在详细氧化机理基础上,天津大学Zhen[9-11]等对机理进行优化,优化后的机理更加适于工程应用。该机理涉及21种物质和93个基元反应,且经过由柴油机改装的缸内直喷点燃式甲醇发动机大量的试验数据进行验证,绝大多数重要指示参数和反应速率显示,其模拟结果与试验结果基本吻合,完全满足计算要求。

1.2 计算方法

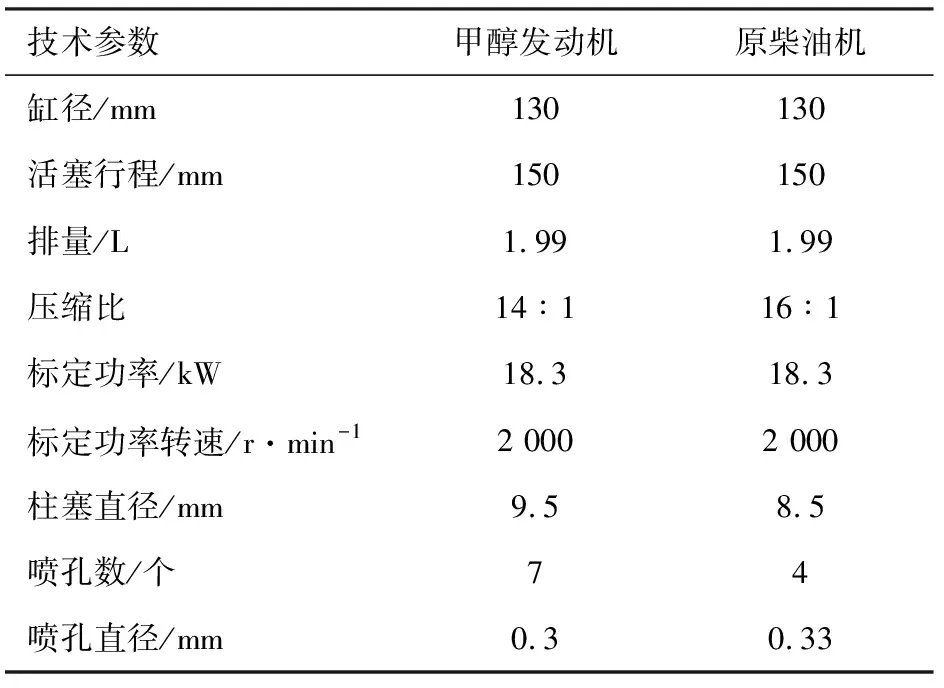

计算采用三维瞬态计算方式,使用商用CFD模拟软件AVL Fire完成。对于喷雾过程,破碎模型采用Huh/Gosman模型,碰壁模型采用Walljet模型,蒸发模型采用Dukowicz模型;湍流模型采用k-zeta-f模型;点火模型采用Spherical模型;燃烧模型采用General gas phase reactions用户自定义物质成分和反应机理及考虑燃烧过程影响的模型。模拟计算所用发动机为一款由柴油机改装的缸内直喷点燃式甲醇发动机,该机和原机的主要技术参数见表1。研究中将甲醇发动机低温冷起动工况的燃烧室顶面温度、气缸壁面温度和活塞顶面温度统一设置为266 K。

表1 试验发动机主要技术参数

为在火花塞附近聚积比较浓的混合气以促进混合气点燃,对喷嘴作了特殊改进,将4孔均匀分布喷嘴改为7孔不均匀分布喷嘴,改进后的喷孔油线分布及喷雾见图1。

图1 甲醇喷嘴喷孔油线分布及喷雾

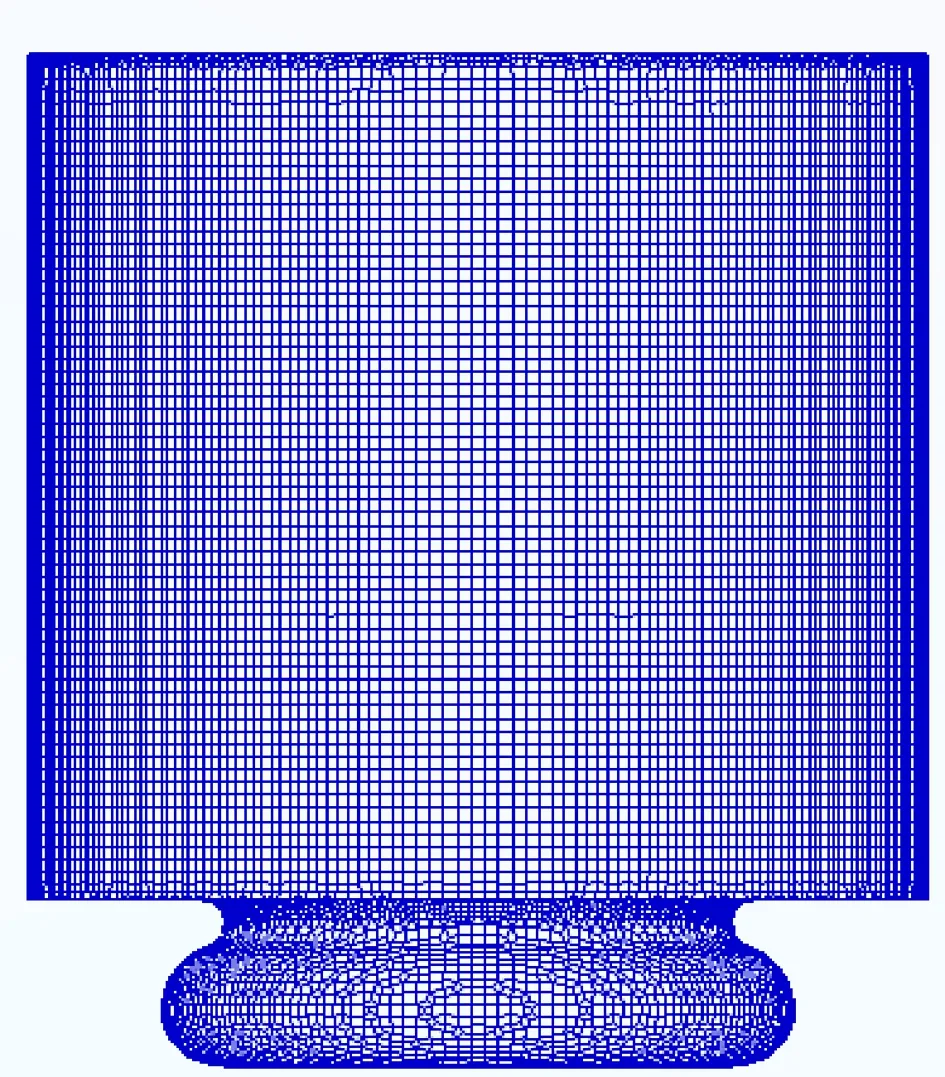

图2 动态网格示意

为减少计算工作量,对CFD模型进行了简化,省略进气道和排气道,仿真计算从进气门关闭时刻(160°BTDC)开始到排气门打开时刻(-130°BTDC)结束。由于省略了进气过程,通过AVL Boost软件对缸内气流运动涡流比进行模拟计算,然后将模拟计算值对进气门关闭时刻缸内气流运动进行初始化赋值。由软件自带的Fame Engine Plus 对模型进行动网格划分,所划分的计算网格见图2,整个网格包含了355 015个单元格。

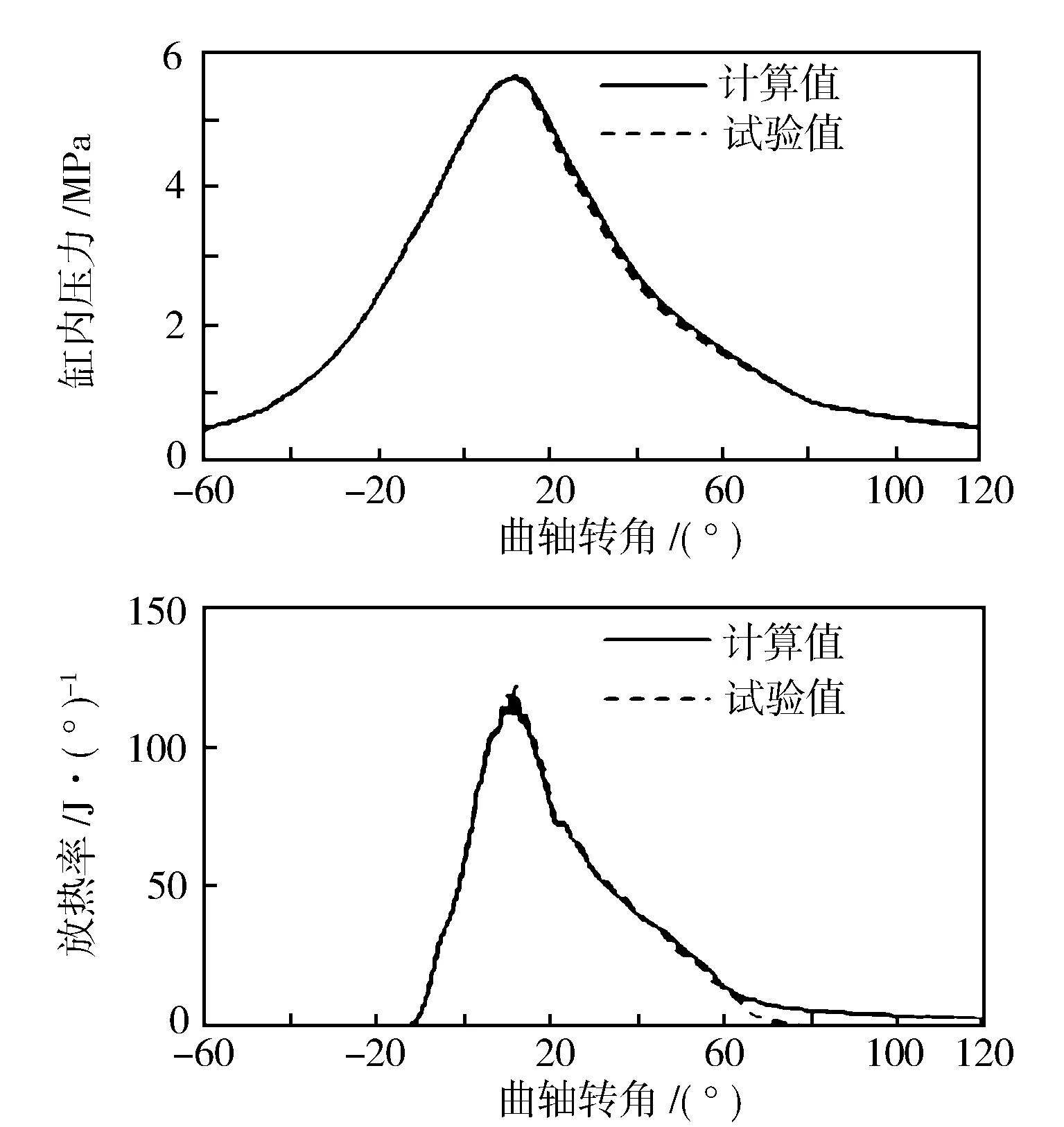

1.3 模型验证

采用的甲醇氧化机理是Zhen[9-11]等简化的包含21种物质和93个基元反应的机理,模拟计算和试验的边界条件为冷起动时过量空气系数1.5,点火正时14°BTDC,喷油正时45°BTDC。试验所用气缸压力测量设备为灵敏度为-260 pC/MPa的SYC04A的石英晶体压力传感器匹配 DF3型电荷放大器。模拟计算缸压曲线、放热率曲线与试验曲线对比见图3。从图3可以看出,模拟计算结果与试验测量结果吻合较好,表明所选模型和计算方法比较合理。

图3 模拟值与试验值曲线对比

2 计算结果及分析

针对甲醇发动机冷起动困难问题,本研究结合《轻型汽车污染物排放限值及测量方法(中国第六阶段)》对点燃式发动机低温冷起动排放法规要求,主要研究低温环境温度为266 K时甲醇发动机的燃烧和排放。研究表明,在低温环境下不采取辅助起动手段,无论首循环喷多少甲醇,点燃式甲醇发动机都无法起动[12],因此,试验及计算都通过电热塞预热将进气温度加热到283 K,在大气压力98.3 kPa,起动目标转速800 r/min,过量空气系数1.5,点火时刻14°BTDC条件下,研究喷射时刻对冷起动首循环燃烧及非法规排放的影响。

2.1 不同喷射时刻缸内混合气的分布

图4示出点火时刻缸内横截面混合气的当量比分布。由图4可知,当喷油时刻为57°BTDC时,缸内浓混合气主要集中在缸壁附近区域,缸内混合气平均浓度较大,但在火花塞在附近区域没有形成浓混合气聚积区域;随着喷射时刻推迟,缸内混合气平均浓度减小,在缸内火花塞附近逐渐形成浓混合气区域,但在油束稀少区域混合气超稀薄区域逐渐增大。

图4 不同喷射时刻缸内混合气分布

甲醇汽化潜热很高,在低温环境下甲醇蒸发十分困难。缸内甲醇蒸发速率可以简化为φ=F(p,T,ω,S),甲醇蒸发量Q=φt。其中,p为缸内压力,T为缸内温度,ω为缸内涡流强度,S为甲醇液滴与空气接触面积,t为甲醇在缸内停留时间。当喷射时刻为57°BTDC时,缸内压力、温度、涡流强度都比较小,甲醇蒸发速率较小,在缸内涡流长时间的作用下,蒸发的甲醇很容易被吹散,因此缸内混合气浓度分布不集中。由于甲醇在缸内停留时间t长,因此甲醇蒸发总量大,所以缸内混合气平均浓度大,且在长时间涡流作用下混合气得到充分扩散,因此缸内混合气超稀薄区域很小。随着喷射时刻推迟,由于活塞上行对缸内气体压缩做功,缸内气体压力、温度、涡流强度增大,甲醇蒸发速率增大,缸内涡流作用时间短,混合气较容易聚积,在火花塞附近形成浓混合气聚积区域。但是由于喷射推迟,甲醇在缸内停留时间t减小,将导致甲醇蒸发总量减小,因此,缸内混合气平均浓度减小,且在油束稀少区域由于甲醇蒸发量少且涡流作用时间短,甲醇蒸气得不到有效扩散,因此混合气超稀薄区域逐渐增大。

2.2 喷射时刻对缸内燃烧的影响

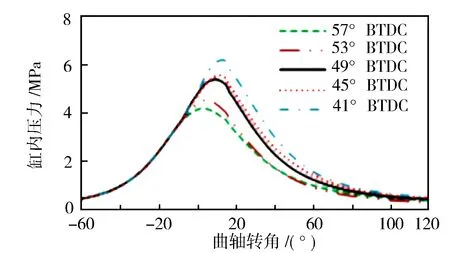

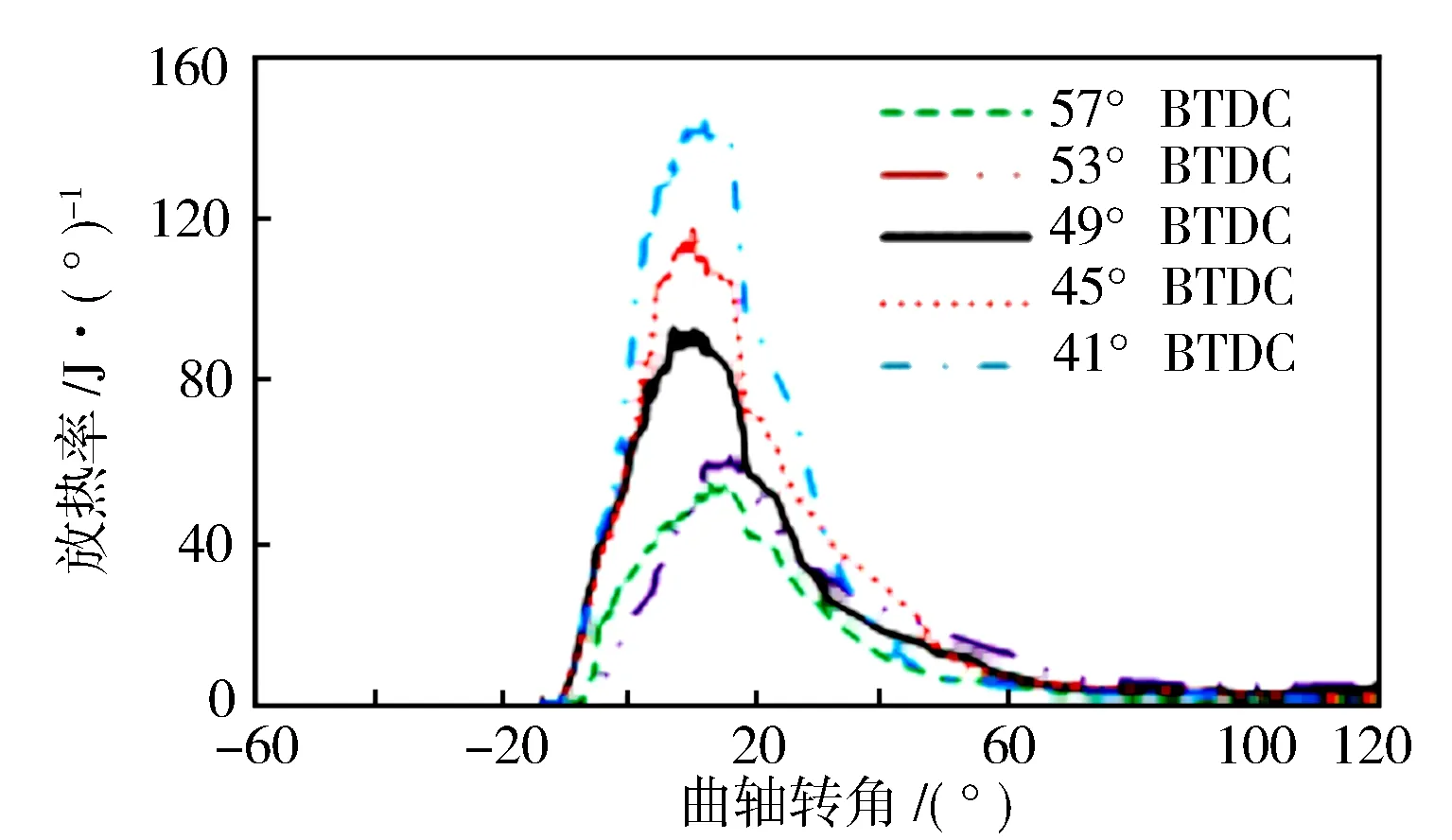

图5至图7分别示出不同喷射时刻下的缸内压力、放热率及温度。从图5可知:随着喷射时刻推迟,缸内最高压力增大;当喷射时刻由53°BTDC推迟到49°BTDC,缸内最高压力显著增加;当喷射时刻由49°BTDC继续推迟时,缸内最高压力增加幅度变小。从图6可知,随着喷射时刻推迟缸内燃烧放热率峰值增加,当喷射时刻由53°BTDC推迟到49°BTDC时,放热率峰值显著增加,当喷射时刻继续推迟时,放热率峰值增加相对较小。从图7可知,随着喷射时刻推迟,缸内最高燃烧温度增加,当喷射时刻由53°BTDC推迟到49°BTDC时,最高燃烧温度增加最为明显,且排气温度(排气门打开时刻-130°BTDC)增加最为明显,当喷射时刻继续推迟,缸内最高燃烧温度增加幅度减小,且排气温度只有很小幅度增加。

缸内混合气燃烧质量主要受缸内混合气浓度分布影响,当喷射时刻为57°BTDC时,由图4可知此时缸内混合气浓度分布很差,且在火花塞附近没有形成浓混合气,不利于火焰核心发展及火焰传播,导致缸内混合气燃烧质量很差,因此缸内最高燃烧压力、放热率峰值、最高燃烧温度都很小。当喷射时刻由53°BTDC推迟到到49°BTDC时,缸内混合气分布得到改善,且在火花塞附近形成了浓混合气区域,有利于火焰核心发展及传播,缸内混合气燃烧质量得到改善,因此缸内最高燃烧、最高温度、放热率峰值都能得到显著提高。当喷射时刻由49°BTDC继续推迟时,虽然火花塞附近区域浓混合气区域进一步增大,但是缸内平均浓度减小,且在油束稀少区域混合气超稀薄区域逐渐增大,不利于火焰传播,因此对缸内混合气燃烧改善不明显,导致缸内最大燃烧压力、放热率峰值、最高燃烧温度增加不明显。

图5 不同喷射时刻的缸内压力

图6 不同喷射时刻的放热率

图7 不同喷射时刻的缸内温度

2.3 喷射时刻对未燃甲醇及甲醛生成的影响

从图8可知,喷射时刻较早(57°BTDC,53°BTDC,49°BTDC)时,缸内甲醛浓度总体随曲轴转角增加而增加,最后保持相对稳定,且在20°ATDC时刻附近,缸内甲醛浓度略微下降后继续增加;当喷射时刻较晚(45°BTDC,41°BTDC)时,缸内甲醛浓度在50°ATDC时刻后不再明显增大。

图8 缸内甲醛浓度随曲轴转角的变化

图9示出排气门打开时刻(-130°BTDC)缸内未燃甲醇及甲醛浓度。从图9可知,随着喷射时刻推迟,缸内未燃甲醇浓度逐渐减小,且当喷射时刻由53°BTDC推迟49°BTDC时,缸内未燃甲醇浓度显著减小;当喷射时刻继续推迟,缸内未燃甲醇浓度减小不明显。从图9可知,当喷射时刻由57°BTDC推迟49°BTDC时,缸内甲醛浓度逐渐增大,当喷射时刻由49°BTDC继续推迟到45°BTDC时,缸内甲醛浓度显著下降。

图9 不同喷射时刻未燃甲醇及甲醛排放

缸内未燃甲醇的浓度直接取决于甲醇的消耗量,当喷射时刻由57°BTDC推迟到49°BTDC时,缸内燃烧得到改善,缸内最高燃烧压力、放热率峰值、最高燃烧温度都明显增加,燃烧消耗的甲醇大大增加,因此缸内未燃甲醇浓度下降显著。随着喷射时刻进一步推迟,缸内混合气平均浓度减小,且在油束稀少区域混合气超稀薄区域逐渐增大,限制了燃烧质量的改善,因此,继续推迟喷射时刻对燃烧改善效果不明显,缸内未燃甲醇浓度下降也不明显。从图9可知,缸内甲醛浓度随喷射时刻推迟呈先增大后减小的趋势。原因是喷射时刻为49°BTDC时缸内最高燃烧温度低于1 200 K,当点火时刻推迟到45°BTDC时,缸内最高燃烧温度大于1 200 K,当缸内温度超过1 200 K,甲醛能够快速氧化,从而使缸内甲醛浓度显著下降;当喷油时刻继续推迟,由于缸内最高燃烧温度增加较小,甲醛氧化速度增加幅度减小,甲醛浓度下降幅度不明显。

3 结论

a) 当喷射时刻为57°BTDC,缸内混合气浓度分布均匀性差,浓混合气主要集中在缸壁附近,推迟喷射时刻能在火花塞附近区域聚积浓混合气,但是缸内混合气平均浓度减小,油束稀少区域混合气超稀薄区域增大;

b) 推迟喷射时刻能够改善缸内混合气燃烧质量,缸内最高燃烧压力、温度、放热率峰值增加,且当喷射时刻由49°BTDC推迟到45°BTDC时,缸内最高燃烧压力、温度、放热率峰值显著增大;

c) 迟喷射时刻能够减小未燃甲醇排放,当喷射时刻由53°BTDC推迟到49°BTDC时,未燃甲醇排放显著减少;

d) 喷射时刻由57°BTDC推迟到49°BTDC时,甲醛排放逐渐增大;当喷射时刻推迟到45°BTDC时,缸内最高燃烧温度超过1 200 K,甲醛能快速氧化,导致甲醛排放显著减少。