冲程缸径比对汽油机缸内传热影响研究

2021-02-25王立新孙正吴楚

王立新,孙正,吴楚

(泛亚汽车技术中心有限公司,上海 201206)

0 引言

近年来,为了应对日益严格的排放标准,对汽油机的节能减排提出了更高的要求,各汽油机研发企业正在不断尝试多种新技术的组合,期望进一步提升汽油机的热效率,其中长冲程缸径比(Stroke-To-Bore Ratio,S/B)技术已成为一种趋势[1-3]。提高S/B的影响主要有两方面,一是活塞运动速度的增加能够增强进气过程中缸内的滚流强度;二是可以减小上止点时燃烧室的面容比。因而对上止点时燃烧室内的湍流强度以及燃烧室形状设计优化均有改善作用[4,5]。

Alberto等通过1D-CFD耦合仿真方法,研究了S/B对轻型柴油机性能、排放和油耗的影响[6]。Sechul等通过试验研究了S/B对一款可变气门正时Atkinson循环汽油机的影响[7]。Seokwon等基于单缸直喷汽油机研究了S/B对热效率以及爆震的影响规律[8]。高莹等进行了S/B对汽油机缸内流场的影响研究[9]。

研究S/B对汽油机缸内传热影响的论文相对缺乏。Koichi等和Kenichiro等定性地认为由于S/B增加导致燃烧室面容比减小,因此有利于减少缸内传热损失[10,11]。但S/B增加也会增强缸内对流换热,故可能存在此消彼长的关系。Seokwon等的研究已显示出这种趋势[8],但由于研究侧重点不同,未进行深入的分析。

本文以一款缸内直喷汽油单缸机为研究对象,为了尽可能减少多余的影响因素,保持缸径、缸盖燃烧室形状、气门直径、活塞头部形状以及压缩比等燃烧室关键影响因素不变,通过改变冲程实现改变S/B。采用试验与仿真结合的方法,研究三种不同S/B设计、不同转速和负荷下的缸内传热功率、传热损失,分析S/B对缸内传热过程以及指示热效率的影响规律。

1 缸内传热计算方法及建模

1.1 缸内工作过程计算

通过一维工作过程软件GT-Power计算缸内瞬时气体状态参数(如压力、温度)和发动机宏观性能参数(如平均指示压力、有效输出功率、缸内传热功率),仿真计算结果将采用单缸机台架试验采集的数据进行验证。

1.2 缸内传热模型

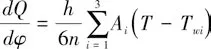

David Lejsek等[12]基于一台缸内直喷式单缸汽油机,研究了多种缸内传热模型的适用性问题。本文根据其建议采用Hohenberg模型计算缸内传热,缸内瞬时换热系数h(W/(m2K)计算公式见式(1):

(1)

其中V为气缸瞬时容积m3;p为缸内瞬时气体压力Pa;T为缸内瞬时气体温度K;Cm)为活塞平均速度m/s。

1.3 缸内传热功率计算方法

缸内气体对燃烧室壁面的瞬时传热率可表示为:

(2)

其中n为发动机转速r/min、Tw和A分别为燃烧室各部件的表面温度K和瞬时面积m2,下标i分别代表活塞顶面、缸盖燃烧室表面及缸套内壁面与燃气接触的部分。将式(2)对曲轴转角积分即可得到一个工作循环内总的缸内传热量Q,J。

2 试验对象及试验设计

本文基于一台泛亚汽车技术中心设计的缸内直喷汽油单缸机,通过改变曲柄半径实现改变S/B值。除此之外保持缸径、缸盖燃烧室形状、气门直径、活塞头部形状以及压缩比等燃烧室关键影响因素不变。这种处理方法的好处是,可以将对缸内燃烧和传热有显著影响的变量控制到最低。具体参数如表1所示。试验工况选取如表2所示,平均指示压力(Indicated Mean Effective Pressure,IMEP)的取值分别能代表大负荷、经济区、中低负荷三种发动机常用工况。

表1 发动机参数

表2 试验工况表(IMEP bar)

台架测控软件采用AVL公司的PUMA和INCA系统,选用奇石乐(Kistler)6115C型传感器测量缸内瞬时压力。

3 计算结果验证与分析

3.1 缸内工作过程结果验证

从式(1)中可以看出,缸内瞬时气体状态参数不仅是反映燃烧过程的重要指标,同时也是缸内瞬时对流换热系数的主要影响因素。为了准确计算缸内传热过程,将进气门关闭时的气体状态参数以及发动机各项边界条件输入给一维工作过程软件,通过热力学计算可获得缸内瞬时压力曲线,确定边界条件。如果缸内瞬时压力的计算值与试验中采集到的值吻合时,即认为缸内瞬时气体温度的计算值可反应缸内实际情况,进而通过气体状态参数求得的缸内瞬时换热系数和其他发动机宏观参数也是准确的。以发动机转速2 000 r/min,S/B=1.1,IMEP 15.6 bar和S/B=1.3,IMEP 7.6 bar为例。从图1可知,仿真得到的最大爆压的误差分别为2.36%和2.62%,误差 <3%,满足传热分析的精度要求。后文使用的所有算例均遵循上述方法,采用缸压实测值进行了验证。

图1 缸内瞬时压力计算值与实测值对比

3.2 S/B对缸内传热功率影响分析

如图 2和图 3所示,随着S/B的增加,缸内传热功率逐渐增加,这一方面是由于活塞运动速度增加,强化了燃气与燃烧室壁面的对流换热系数;另一方面是由于在本文的设置下,当S/B增加时,排量和燃烧室壁面的换热面积也增加了。为了消除排量的影响,引入单位排量传热功率,其结果如图 4和图 5所示。在2 000 r/min时,由于面容比和活塞运动速度变化的共同作用,单位排量传热功率随S/B没有明显变化,约为1%~3%;当转速增加至3 200 r/min时,活塞运动速度逐渐占据主导作用,单位排量传热功率变化最高达10%。由此可见,S/B变化对缸内传热功率的影响,在中低转速时,面容比减小和活塞运动速度增加的影响大体上相互抵消;在中高转速时,活塞运动速度增加使缸内对流换热强化,开始成为主导因素,单位排量传热功率逐渐增加。

图2 2 000 r/min工况下缸内传热功率随S/B变化

图3 3 200 r/min工况下缸内传热功率随S/B变化

图4 2 000 r/min工况下单位排量缸内传热功率随S/B变化

图5 3 200 r/min工况下单位排量缸内传热功率随S/B变化

3.3 S/B对传热损失及指示热效率影响分析

前一节分析了S/B对缸内传热功率的影响,但传热功率的变化最后是否能转化为指示热效率的收益,有待进一步考察。从图6和图7可以看出,传热损失的变化率与指示热效率的收益间缺乏联系,说明S/B变化引起的传热损失变化对指示热效率来说,并不是直接和首要的影响因素。由于S/B变化引起的缸内湍流改变,以及进一步引起的燃烧放热率曲线的变化,才是指示热效率变化的首要因素。在发动机前期的架构参数设计过程中,选定S/B参数时,因优先分析和考虑S/B对缸内燃烧的影响,而不应首要考虑其对面容比的影响。

图6 2 000 r/min工况下指示热效率及传热损失随S/B变化

图7 3 200 r/min工况下指示热效率及传热损失随S/B变化

从图8和图9可见,在本文选取的中等转速、中等至大负荷范围内,仅发动机转速3 200 r/min且大负荷时,S/B1.1的指示热效率更优。这是由于大负荷时,随着S/B增加,发动机爆震倾向增强而导致延后点火提前角的缘故。其余工况下,S/B取1.2时的指示热效率最高。综合来看,对于本文研究的缸内直喷汽油机,S/B的推荐值应取1.2左右。

图8 2 000 r/min工况下指示热效率随S/B变化

图9 3 200 r/min工况下指示热效率随S/B变化

4 结论

本文通过单缸机台架试验与一维工作过程仿真相结合的手段,针对一款中小排量缸内直喷汽油机,研究了S/B变化对缸内传热功率、传热损失以及指示热效率的影响,获得的主要结论有:

(1)从缸内传热功率的角度看,发动机转速2 000 r/min时,由于面容比和活塞运动速度变化的共同作用,单位排量传热功率随S/B没有明显变化,约为1%~3%。当转速增加至3 200 r/min时,活塞运动速度逐渐占据主导作用,单位排量传热功率变化最高达10%。可见当S/B改变时,影响缸内传热功率的影响因素不仅仅只有面容比,也必须同时考虑活塞运动速度变化引起的对流换热强度变化,尤其在中高转速工况下,对流强度增强的影响大于面容比的减小。

(2)从传热损失的角度来看,传热损失的变化率与指示热效率的收益间缺乏联系。由于S/B变化引起的缸内湍流改变,以及进一步引起的燃烧放热率曲线的变化才是指示热效率变化的首要因素。选定S/B参数时,因优先分析和考虑S/B对缸内燃烧的影响,而不应首要考虑其对面容比的影响。针对本文研究的缸内直喷式汽油机,在发动机常用的中等转速工况范围内,S/B的推荐值应取1.2左右。