喷油策略对GDI发动机碳烟生成的影响∗

2017-10-12庞昌乐赵洪雪静大亮董哲林帅石金

庞昌乐,赵洪雪,,静大亮,董哲林,王 志,帅石金

喷油策略对GDI发动机碳烟生成的影响∗

庞昌乐1,赵洪雪1,2,静大亮2,董哲林2,王 志2,帅石金2

(1.中国农业大学工学院,北京 100083;2.清华大学,汽车安全与节能国家重点实验室,北京 100084)

结合发动机台架试验和三维数值模拟分析了GDI发动机喷雾、燃烧和碳烟的生成过程。结果表明,混合气浓区、池火是碳烟生成的主要原因;早喷工况,燃油撞击活塞顶部形成油膜,燃烧过程出现池火现象,碳烟生成量明显增加;晚喷工况,油气混合时间较短形成了局部浓区,导致碳烟质量生成增加。相同工况下两次喷射策略有助于实现均匀混合气,显著降低缸内碳烟的生成。

直喷汽油机;碳烟;喷油策略;数值模拟

Keywords:GDI;soot;injection strategy;numerical simulation

前言

当前,大气PM2.5成为社会关注的热点。根据北京市环保局数据,北京地区的PM2.5中三分之二颗粒物为当地产生,其中机动车贡献量最高,达到31.1%[1]。为了降低机动车颗粒物排放,我国制定了较为严格的尾气排放法规并向欧洲标准靠拢,欧VI限制GDI排放标准既限制颗粒物质量(PM<5mg/km)又限制颗粒物数量(PN<6×1011)[2]。欧洲多个实验室联合开展的乘用车颗粒测量结果表明[3]:与传统进气道喷射汽油机和带有颗粒捕集器的柴油机相比,缸内直喷汽油机排放的颗粒物数量更多,且颗粒物粒径更小,危害更大。因此,减少缸内直喷汽油机碳烟的排放已经成为亟需解决的问题。

近年来国内外学者采用试验和模拟的方法对GDI发动机的碳烟生成进行了大量的研究。文献[4]~文献[6]中分别利用激光诱导炽光法和双色法对GDI发动机碳烟生成过程进行可视化研究,研究结果表明混合气空间浓区、附壁油膜及池火是GDI发动机生成碳烟的主要途径。在发动机碳烟模拟方面,文献[7]和文献[8]中采用蒙特卡洛法模拟GDI发动机碳烟生成和氧化过程,但其对发动机的简化过大,不能准确描述汽油的喷雾过程。文献[9]和文献[10]中利用半经验碳烟模型进行三维CFD数值模拟,得到GDI发动机缸内碳烟分布,但皆未考虑喷雾碰壁和油膜对碳烟的影响。文献[11]中模拟研究了喷油时刻对GDI发动机油膜的影响来预测其对碳烟的影响,但没有碳烟的相关计算结果。

本文中针对一款增压小排量直喷汽油机进行不同喷油策略的三维数值模拟,研究缸内混合气形成方式和油膜对碳烟的影响。

1 发动机试验装置与方案

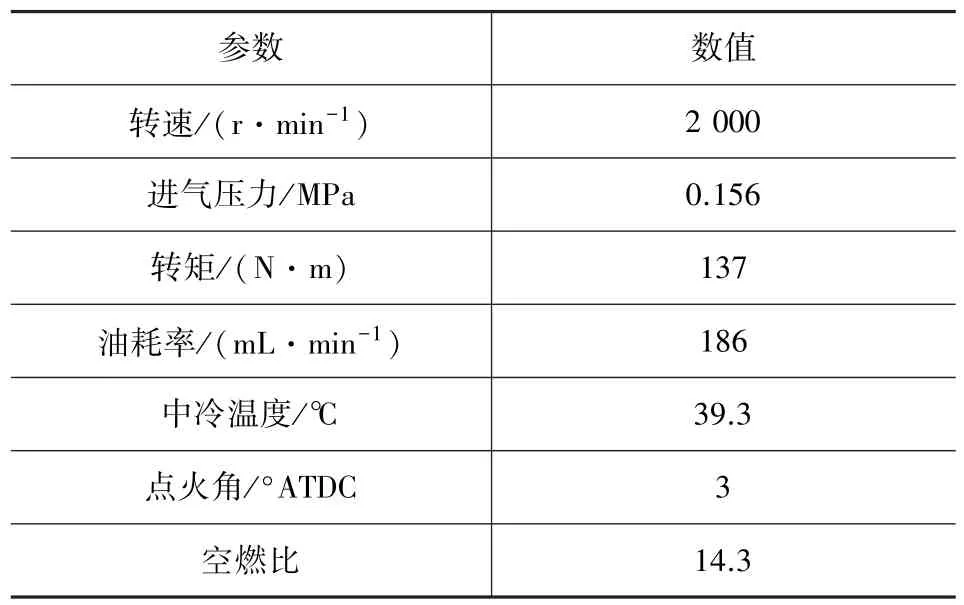

为研究变喷油时刻对碳烟生成的影响,采用四缸GDI发动机在低速中负荷工况下进行试验,发动机参数如表1所示,试验工况参数如表2所示。

表1 发动机参数

表2 发动机低速中负荷工况参数

缸内布置和发动机台架如图1所示。喷油器为高压多孔喷油器,倾斜布置于进气门偏下位置,火花塞布置于气缸盖中心位置。进气道的布置形式使气体进入气缸后以滚流方式顺时针旋转,可使燃油与混合气充分混合。试验台架由增压直喷汽油机、测功机、进气测试系统和排放测试系统等组成。试验中发动机碳烟排放采用微粒分析仪(DMS500)进行测量,其测量范围在5~1 000nm,采样间隔0.1s,在三元催化转化器前进行采样。本研究选择进气行程5个喷油时刻对碳烟生成的影响进行分析,分别为330,300,270,240 和 210°CA BTDC。

图1 试验发动机的布置形式

2 模拟计算模型与标定

为节省计算时间和提高计算精度,本计算中以4mm作为基础网格尺寸。发动机缸内重要部位和特殊时刻进行局部加密,如喷雾过程中对喷雾油束和火花塞点火时刻均对火花塞附近网格数量进行25倍的加密,点火时刻开始缸内整体网格加密23倍,并在温度梯度高于2.5K/m和速度梯度高于1m/s的部位进行23倍加密。计算时利用如图2(a)所示的网格,图2(b)为燃烧过程中缸内网格随温度和缸内流动自动加密。

图2 网格和缸内网格自动加密

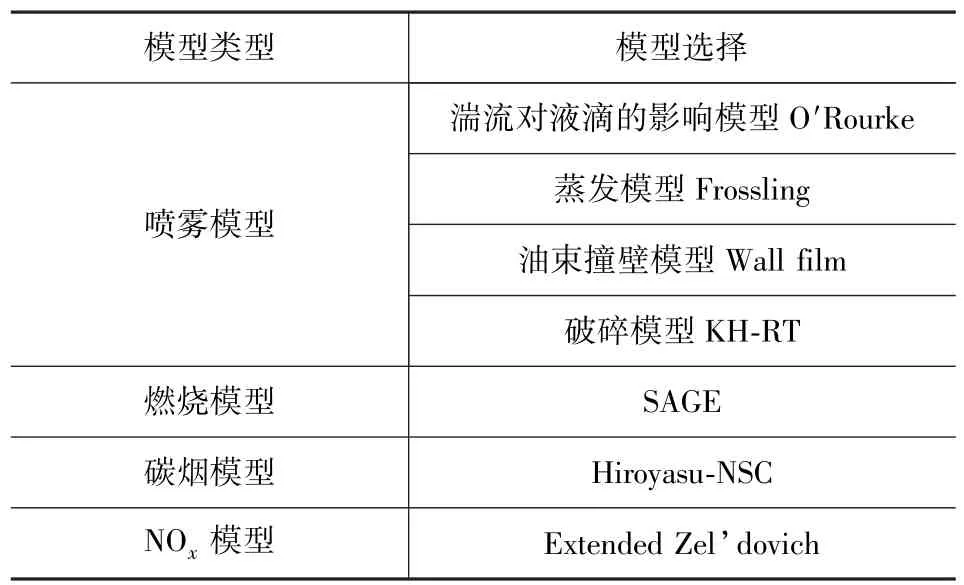

在缸内直喷汽油机中,喷雾特性对燃烧和排放具有至关重要的作用,喷雾是尺寸大小各异的细小油滴、燃油蒸气和空气的两相混合物。燃油进入燃烧室后会发生破碎、湍流扰动、变形、碰撞、聚合和碰壁等一系列物理变化。混合气形成过程中油滴的受热与蒸发直接影响到混合气的浓度分布。现已有大量计算复杂和预测精度各异的喷雾模型[12]。本文中对各类模型的选择如表3所示。其中燃烧模型为SAGE详细化学动力学模型,化学反应机理为本文作者开发的22组分异辛烷反应机理[13],碳烟模型为Hiroyasu-NSC经验模型,它通过燃油浓度计算碳烟生成速率。

表3 模型选择

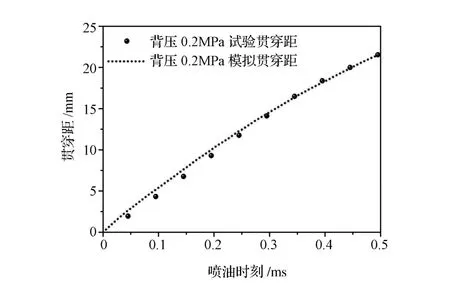

喷雾形态对整个燃烧过程有至关重要的影响。首先,利用上述四缸发动机厂商提供的该发动机喷油器,在定容燃烧弹中进行喷雾可视化试验,利用高速摄影机获取喷雾形态,并测量贯穿距。其次,根据试验结果调整喷雾模型中各参数对模型进行标定。图3为喷雾可视化试验中拍摄的喷雾形态与模拟的喷雾形态对比,图4为试验测得贯穿距与模拟贯穿距的对比,综合比较喷雾形态和贯穿距可见,本模型能准确描述试验的喷雾现象。

图3 试验喷雾形态与模拟喷雾形态

图4 试验与模拟贯穿距对比

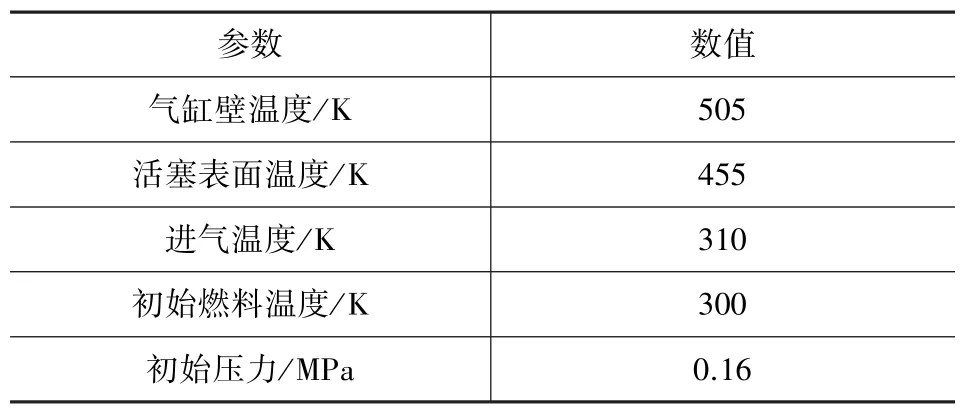

将已标定的喷雾模型代入发动机全工况模拟过程中,对 330,300,270,240 和 210°CA BTDC 5 种不同喷油时刻进行进气、喷雾、燃烧和碳烟生成的全工作过程模拟。表4为模拟计算的初始条件。

表4 计算初始条件

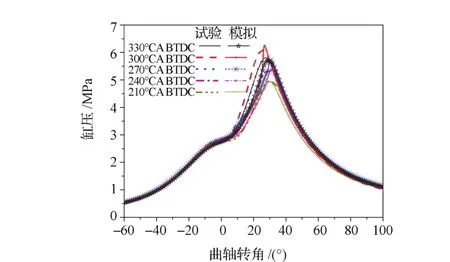

图5为各不同喷油时刻对应的台架试验与模拟计算的缸压对比。由图可见,在各个喷油时刻,数值模拟缸压与台架试验缸压曲线吻合较好,可以作为准确分析碳烟的基础条件。

图5 不同喷油时刻试验与模拟缸压的对比

3 模拟结果分析

3.1 喷油时刻的影响

目前还不能准确模拟碳烟的形态,对于模拟颗粒物数量的方法暂时还不清晰。图6分别示出不同喷油时刻的模拟碳烟质量和台架试验测得总颗粒物数量浓度。由图可见,两者的趋势基本吻合。330°CA BTDC进气行程早期喷油时刻碳烟生成量最大为1.6×10-6kg,随着喷油时刻的推迟,碳烟生成量迅速下降,到270°CA BTDC时刻喷油时碳烟生成量达到最小,为4.2×10-8kg,之后喷油时刻继续推迟,碳烟生成量又缓慢增加。

图6 模拟碳烟质量与试验颗粒物浓度

图7 为喷油开始时刻至排气门开启时刻缸内油膜质量的变化,图8为不同喷油时刻喷油结束前5°对应的油束的形态。在330°CA BTDC时刻喷油,活塞靠近上止点距喷油器距离较近,喷出的油束撞击活塞顶部,产生大量油膜,且直到压缩上止点仍然有大量油膜存在,油膜挥发在近壁面形成混合气浓区,进而生成大量的碳烟;在270°CA BTDC时刻喷油,喷油撞壁产生油膜较少,并且点火前缸内油膜基本完全挥发,剩余量较少,生成较少的碳烟。在210°CA BTDC时刻喷油,尽管产生的油膜质量少,但由于挥发混合时间较短,缸内存在部分浓区,故碳烟生成量再次上升。总之,点火前缸内油膜质量和油膜挥发混合时间,与碳烟生成量有直接关系。

表5为不同喷油时刻燃空当量比与碳烟分布,其中20°CA ATDC对应放热率峰值时刻,40°CA ATDC对应放热基本结束时刻。在330°CA BTDC时刻喷油时,油膜质量多,挥发后在壁面形成浓区,在活塞顶部燃烧出现池火现象,生成大量碳烟。在210°CA BTDC时刻喷油时,油气混合时间较短,缸内出现混合气局部浓区,也生成大量碳烟。而在270°CA BTDC时刻喷油时,由于油膜质量少,缸内混合气分布较为均匀,故生成较少的碳烟。

图7 不同喷油时刻缸内油膜质量的变化

图8 喷油结束前5°油束碰壁情况

表5 不同喷油时刻燃空当量比与碳烟分布

3.2 喷油策略的影响

在上述单次喷油中,发现在270°CA BTDC时刻喷油产生的碳烟质量最小。在此基础上进行两次喷油模拟以达到更少的碳烟排放。按表6中5种喷油策略进行模拟。策略1为上述研究中270°CA BTDC时刻单次喷油,其他5种策略均保持首喷时刻270°CA BTDC不变,二次喷油比例均设置为30%,策略2~4中二次喷射时刻均为进气行程,策略5和6中二次喷油时刻均为压缩行程早期。

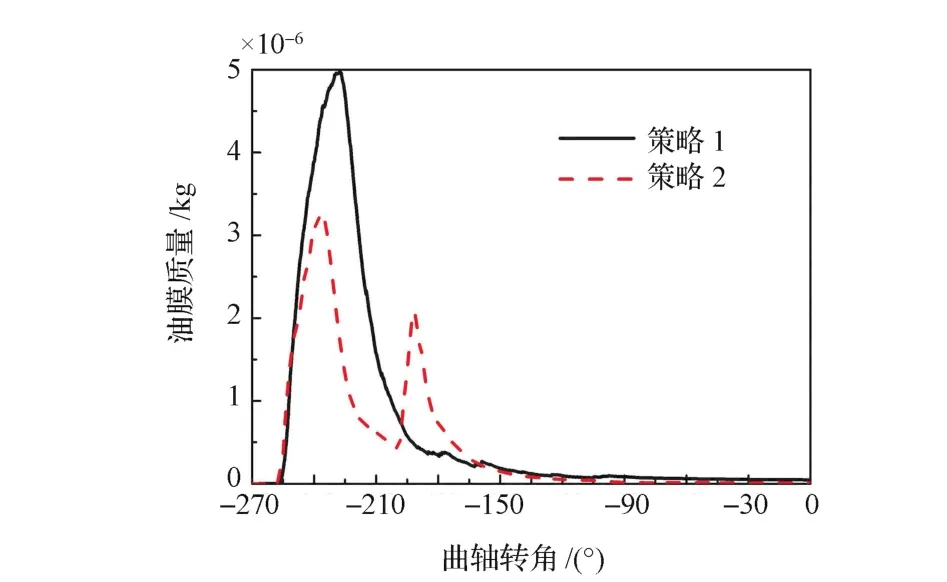

图9为不同喷油策略下排气门开启时刻缸内碳烟的总质量对比,可以发现喷油策略2产生的碳烟质量最少。以下对比策略1与2对碳烟生成情况的影响。图10为策略1与2缸内油膜质量变化。策略2产生油膜峰值总量低于策略1,在点火前策略2残留较少的油膜。

表6 喷油策略设置

图9 不同喷油策略下缸内碳烟的质量

图10 策略1与2缸内油膜质量变化规律

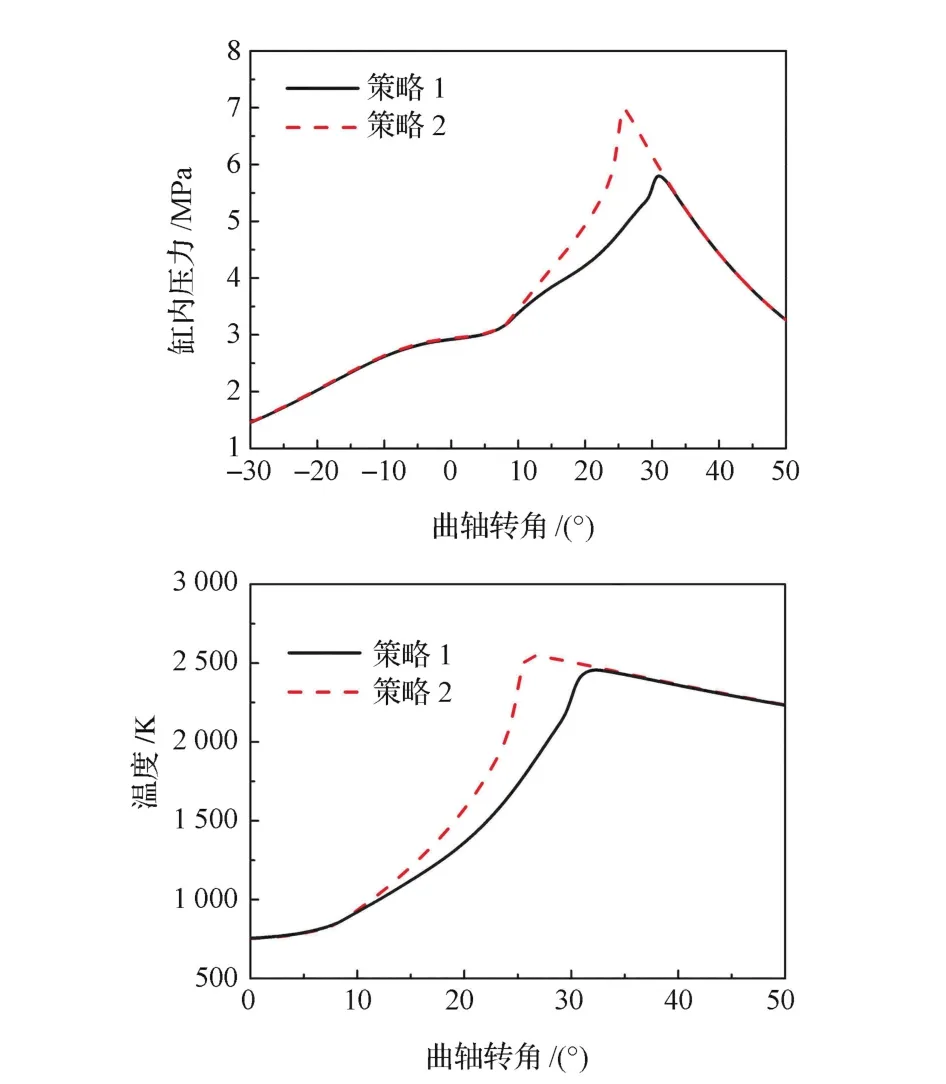

图11 策略1与2模拟缸压和缸内平均温度对比

图11 为策略1与2模拟缸压和缸内温度的对比,策略2最大爆发缸压较高,说明燃油二次喷射可以得到较大的功率输出,这可能是由于油膜质量减少,燃烧更加完全。

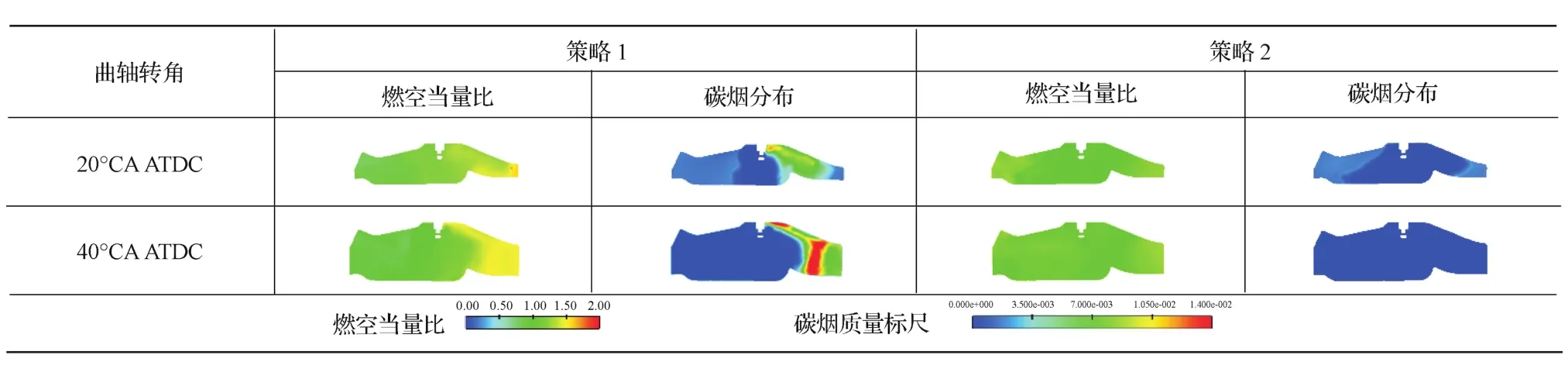

表7中对比了策略1与2在膨胀行程缸内燃空当量比和碳烟的分布情况,策略2中缸内燃油分布均匀使得碳烟生成量很小且迅速氧化,说明二次喷射燃油雾化较好有利于混合气混合均匀,从而减少碳烟的生成;且爆发缸压和温度增加有利于缸内碳烟的氧化,从而减少了碳烟的排放。

表7 策略1和2燃空当量比与碳烟分布

4 结论

本文中主要模拟不同喷油策略对GDI发动机碳烟生成的影响,分析了油膜质量分布和燃空当量比对碳烟生成的影响。主要结论如下。

(1)喷油时刻的影响:早喷工况(330°CA BTDC),液体燃料撞击活塞顶部,油膜质量较多,在燃烧过程中燃油在活塞顶部燃烧形成池火,导致大量碳烟生成;晚喷工况(210°CA BTDC),油膜挥发后混合时间短,混合不均匀,导致在混合气局部浓区产生大量碳烟;中喷工况(270°CA BTDC),混合气较均匀,缸内燃料燃烧完全,生成较少量的碳烟。所以,合理选定喷油时刻,保证燃油和空气有足够的混合时间,并减少喷油撞壁是控制碳烟生成的必要条件。

(2)在同一工况相同喷油量的情况下,采用两次喷射策略,能在缸内形成更均匀的混合气,显著降低发动机碳烟排放。

[1] 北京市环境保护局.北京市2012-2013年度PM2.5主要成分质量百分比[EB/OL].http://news.cnr.cn/native/city/201404/t20140416_515310491.shtml[2014-4-16].

[2] European Commission.Transport&environment[EB/OL].http://ec.europa.eu/environment/transport/road.htm.2015.

[3] ANDERSSON J, GIECHASKIEL B, MUNOZ-BUENO R, et al.Particle measurement programme(PMP)light-duty inter-laboratory correlation exercise(ILCE-LD)final report[R].2007.

[4] 郑亮.用激光诱导炽光法研究燃烧过程中的碳烟生成特性[D].北京:清华大学,2014.

[5] STOJKOVIC B D.High-speed imaging of OH∗and soot temperature and concentration in a stratified-charge direct-injection gasoline engine[J].Proceedings of the Combustion Institute, 2005,30(1):2657-2665.

[6] AMIN V,KITAE Y.Investigations of the formation and oxidation of soot inside a direct injection spark ignition engine using advanced laser-techniques[C]SAE Paper 2010-01-0352.

[7] ETHERIDGE J, MOSBACH S, KRAFT M, et al.Modelling soot formation in a DISI engine[J].Proceedings of the Combustion Institute, 2011,33(2):3159-3167.

[8] WANG B, MOSBACH S, SCHMUTZHARD S, et al.Modelling soot formation from wall films in a gasoline direct injection engine using a detailed population balance model[J].Applied Energy,2016,163:154-166.

[9] JIAO Q,REITZ R.Modeling of equivalence ratio effects on particulate formationin a spark-ignition engine under premixed conditions[C].SAE Paper 2014-01-1607.

[10] NAIK C,LIANG L,PUDUPPAKKAM K,et al.Simulation and analysis of incylinder soot formation in a gasoline direct-injection engine using a detailedreaction mechanism[C].SAE Paper 2014-01-1135.

[11] 黄雅卿,王志,王建昕.喷油时刻对缸内直喷汽油机颗粒物排放的影响[J].内燃机学报,2014(5):420-425.

[12] JING D.Experimental and numerical studies of fuel spray[D].The University of Birmingham,2015.

[13] WANG Z,LI F,WANGY.A generalized kinetic model with variable octane number for engine knock prediction[J].Fuel,2017,188:489-499.

Effects of Injection Strategy on Soot Formation in GDI Engines

Pang Changle1, Zhao Hongxue1,2, Jing Daliang2, Dong Zhelin2, Wang Zhi2& Shuai Shijin2

1.Collegeof Engineering, China Agricultural University, Beijing 100083;2.Tsinghua University, State Key Laboratory of Automotive Safety and Energy, Beijing 100084

By combining engine bench test and 3D numerical simulation, the spray, combustion, and soot formation process of GDI engine are analyzed.The results show that the main causes of soot formation are local rich mixture and pool fire.In early injection timing,due to the formation of fuel film caused by the impingement of spray on piston, pool fire appears during combustion, so soot emission apparently increases, while in late injection timing, gas-air mixing period is shortened, leading to the formation of local rich zone and hence the rise of soot mass formed.Under the same condition,the adoption of split injection is conducive to uniform mixture and the significant reduction of in-cylinder soot formation.

10.19562/j.chinasae.qcgc.2017.09.002

∗“973”课题(2013CB228502)资助。

原稿收到日期为2016年10月20日。

帅石金,教授,博士生导师,E-mail:sjshuai@mail.tsinghua.edu.cn。