球铁气缸体铸造缺陷分析及对策

2017-09-07毕海香杨恒远耿建华李永刚

毕海香 杨恒远 耿建华 李永刚 王 佳

(潍柴重机股份有限公司滨海铸造厂,山东261108)

球铁气缸体铸造缺陷分析及对策

毕海香 杨恒远 耿建华 李永刚 王 佳

(潍柴重机股份有限公司滨海铸造厂,山东261108)

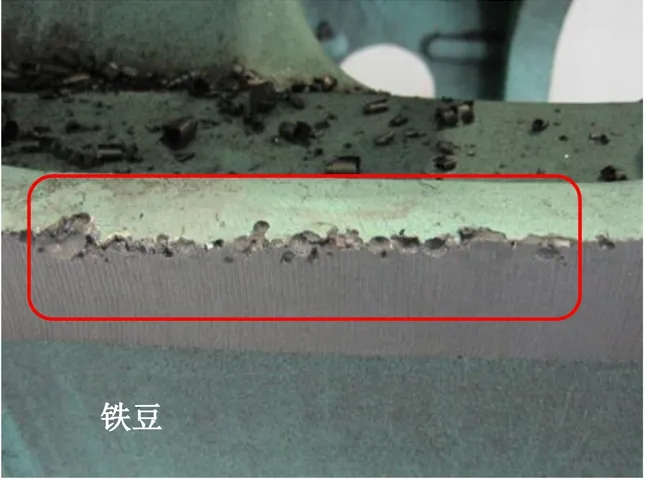

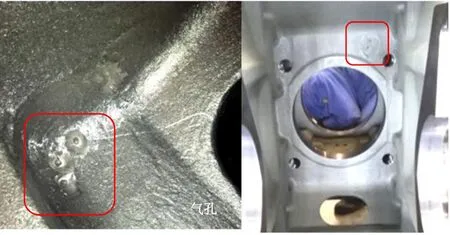

某种大型球铁气缸体在试生产过程中发现铁豆、气渣隔、呛孔等缺陷。经过分析,这些缺陷与充型过程中金属液飞溅、裹气,温度场不均衡,以及铸件顶部温度急剧下降有很大关系。采取了改进浇注系统,调整冷铁位置,提高浇注温度等工艺改进措施,最终解决了气缸体铸件的缺陷,铸件质量显著提高。

球墨铸铁气缸体;缺陷;工艺改进

某系列大功率船用柴油机是我公司从国外引进的产品,所有零部件的生产技术条件都是按照欧洲标准执行。气缸体作为柴油机的重要部件,材质和内在质量要求非常严格。该系列气缸体尺寸大,吨位重,生产周期长,成本高,一旦由于铸造缺陷严重导致铸件报废,损失将会很高。

1 气缸体技术要求

气缸体材质为EN-GJS-100-15U,相当于中国QT400-15牌号。要求抗拉强度≥400 MPa,屈服强度≥250 MPa,延伸率≥15%,本体硬度135~185HBW。每个气缸体必须检测附铸试样的力学性能和金相组织。缸孔、轴承座、侧拉螺栓孔、凸轮轴孔、观察窗孔等关键部位必须进行超声检测。观察窗口周围必须进行磁粉检测。所以气缸体生产难度大,不允许有任何影响铸件性能的铸造缺陷,尤其是线性类缺陷。

2 原铸造工艺及生产情况

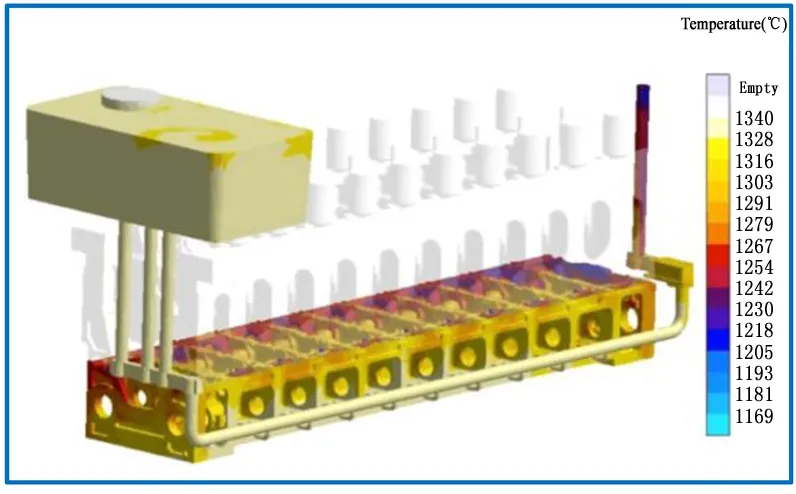

为了满足气缸体的材质和性能要求,采用了缸孔面朝下,底座朝上的立浇工艺。此方式使得铸件的重要部位在浇注位置的下部,能保证铸件主要部位的致密性。具体工艺详见图1。厚大部位以及主轴承座处、缸孔、凸轮轴孔等关键部位布置了冷铁。顶部布置保温冒口进行补缩。

图1 原工艺设计

气缸体采用碱酚醛树脂自硬砂手工造型制芯工艺。开始验证时浇注温度定为1330~1340℃,浇注重量达27 t。在对清理后的铸件毛坯或铸件进行粗加工后发现冷隔、铁豆、呛孔等铸造缺陷,缺陷在内浇口对侧尤为严重。铸件缺陷见图2。

3 原因分析

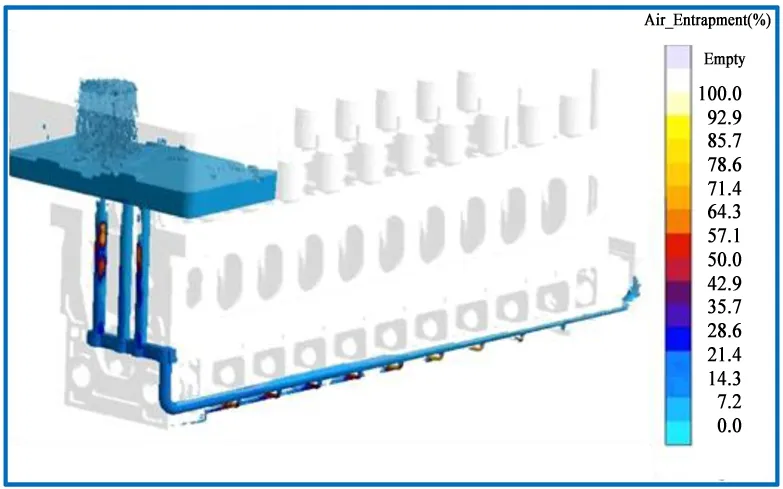

借助MAGMA软件对原工艺进行数值模拟,分析了充型、凝固过程中铁水温度场和流场的变化,从而查找产生缺陷的根源所在。

图2 铸造缺陷

(a)

(b)

(1)“铁豆”是在铸件内部或表面包含金属粒的孔眼。它与铸件本体不熔合但相连结[1]。这些金属珠类夹杂物,形似豆,统称为豆类夹杂缺陷,俗称“铁豆”。“铁豆”是由于充型过程中金属液流不平稳造成的。金属液最初进入铸型很容易飞溅,飞溅出的液滴表面氧化形成金属珠,在浇注温度低的情况下,这层金属珠表面的氧化膜和后来进入铸型的金属液不容易熔合,与外入气体一块包裹,金属珠最终就凝固到铸件内。

原工艺模拟充型过程-卷气飞溅趋势如图3所示。原工艺模拟充型过程-温度场变化如图4所示。

(a)

(b)

从图3(a)可以看出,浇注初期浇注系统内铁水飞溅卷气严重,尤其是内浇道口附近金属液呈喷射飞溅状。并且从图4(a)充型过程中温度场变化可以看出,浇注系统对侧下观察窗附近铁水温度偏低。另外,定量浇口箱内塞柱与塞头座配合偏差,密封不良,从金属液倒入定量浇口箱内至拔塞浇注期间有少量铁液漏入型腔内[2]。由于漏入型腔内的铁液流细小,进入型腔后分散,所以在铸件下部(气缸体的下观察窗口处)会形成铁豆[3]。

(2)气隔缺陷一般不单独存在,在铸件表面主要是以“气渣隔”的形态存在[4]。气隔是由于铁水飞溅、翻浪,卷入的气体和型芯中未逃逸的气体形成了密闭气腔,同时由于气泡表面有吸附作用,氧化夹渣往往被吸附。这些带有夹渣的气泡无法及时排出就形成了“气渣隔”。图3(b)表明铁水上升到铸件上部底座附近时裹气现象严重,图4(b)的温度场变化显示此处温度急剧下降,而且此处铁水压力减小,铁水内气体不能充分排出型腔,所以会出现“气渣隔”。

(3)气孔是金属凝固过程中未能逸出的气体留在金属内部形成的小空洞,其内壁光滑,内含气体,对超声波具有较高的反射率。

从图3可以看出,从浇注初期一直到金属液上升到顶部气缸体底座部位的整个充型过程中,一直伴随着卷气现象。而且图4显示的温度急剧降低也是造成排气不良的原因之一。另外砂芯和砂型表面布置着大量冷铁,冷铁极易将气体阻挡并吸附,尤其在冷铁表面有锈蚀的条件下,所以在冷铁与毛坯接触部位极易产生气孔缺陷。

综上所述,气缸体铸件中出现的铁豆、气渣隔、呛孔等缺陷基本都与充型过程中金属液飞溅、裹气,气体无法顺畅排出型腔外以及温度场不均衡,顶部温度急剧下降有很大关系。

4 改进措施

鉴于上述原因,可以从尽量平衡温度场和降低金属液飞溅裹气趋势着手来改进工艺。

(1)改进浇注系统,由单侧改为双侧引进铁水,增大横浇道和内浇道横截面积,从而由封闭式改为开放式浇注系统,确保金属液充型平稳,减小飞溅倾向。双侧浇注还可以平衡气缸体两侧的温度场。

(2)浇注温度从1330~1340℃调整到1360~1370℃。提高浇注温度,降低金属液粘度,有利于型腔内气体和夹渣的顺畅排出。另外,提高浇注温度后,即使因飞溅形成金属珠,亦能将它重新熔合,避免形成铁豆[3]。

(3)改进拔塞装置,由导链式改为压杆式拔塞方式(见图5),塞柱头可以充分利用自重确保和塞头座之间紧密配合,确保在金属液的冲击下,塞头不会晃动产生间隙,防止金属液提前进入型腔。

(4)完善拔塞方式,采用“先拔+后拔”方式。浇注初期先拔掉2根塞头,浇注100 s后再拔掉第3根塞头,从而控制流速来降低金属液飞溅裹气倾向。

图5 改进拔塞装置

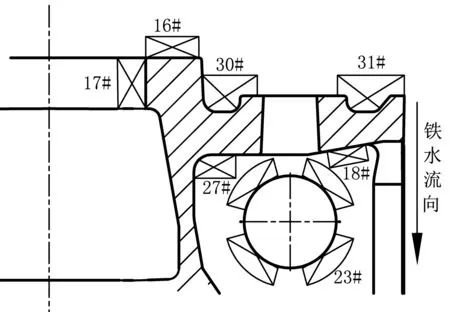

图6 改进冷铁位置

(5)改进冷铁工艺,尽量避免冷铁处于金属液上方,阻挡排气通道。改进冷铁位置示意图如图6所示。取消砂芯中的27#、18#冷铁,造型时在下型板相应位置放置30#、31#随形冷铁。保证相同激冷效果的同时,更加有利于冷铁上部气体的排出。

5 结论

按照改进后工艺重新组织生产20台气缸体,铸件表面质量改善显著,没有发现类似铁豆、气隔、气孔等缺陷,加工后通过了超声检测和磁粉检测,满足了质量标准的各项要求。

很多铸造缺陷都与气体有关,所以在工艺设计阶段要充分考虑排气问题。同时严格管控现场操作,尽量避免形成外来气体。

[1] 陈国桢,肖柯则,姜不居. 铸件缺陷和对策手册[M]. 北京:机械工业出版社,1996.

[2] 杨恒远,李永刚,刘继波,等. 大功率柴油机球铁机体工艺优化[J]. 中国铸造装备与技术,2016(5):42-44.

[3] 荆留生,邓晓金. 铸铁件冷豆缺陷的形成和防止[J]. 轨道交通装备与技术,2003(2):18-19.

[4] 陈小华,查明晖,封雪平,等. 树脂砂铸造“气渣隔”缺陷的形成机理及防止[J]. 中国铸造装备与技术,2013(5):39-41.

编辑 杜青泉

Analysis and Countermeasure of Casting Defects of Nodular Iron Cylinder Block

Bi Haixiang,Yang Hengyuan,Geng Jianhua,Li Yonggang,Wang Jia

A kind of large nodular iron cylinder block was found the casting defects such as splashings, gas dross lap and gas hole etc. in preproduction process. The defects are closely related with the liquid metal splash, the air entrapment in the filling process, uneven temperature field and the sharp drop in temperature at the upper casting. By introducing the process improvement measures such as improving the pouring system, adjusting the position of cold iron and increasing the pouring temperature, the casting defects mentioned above were ultimately eliminated and the quality of casting has been improved remarkably.

nodular cast iron cylinder block,defect, process improvement

2017—02—20

毕海香(1981—),女,工程师,硕士,主要从事铸铁件铸造工艺开发工作。

TG245

A