基于Flow-3D的风电轮毂浇注系统设计及优化

2021-05-21艾秀兰曹晓贤

艾秀兰,曹晓贤

(大连交通大学 材料科学与工程学院,辽宁 大连 116028)*

在各类新能源开发中,风电已成为全球的战略能源.优沃的风能资源能弥补能源供应的巨大缺口[1-5],因此风电行业具有很好的未来发展前景和巨大空间.我国风电产业发展模式是先消化吸收国外的风电机组发展方式,随后再自主研发.现今,基于铸造技术生产,适合于我国的风电铸件已形成批量生产的模式.风力发电需要通过大型机械将风能转化成电能,轮毂是风电机组中最为重要的大型铸件[6-7],其质量对整个机组的服役周期至关重要.又由于轮毂铸造材质为球墨铸铁QT400-18L,尺寸较大、结构也较为复杂,所以合理的浇注系统和铸造工艺参数对于有效避免铸造缺陷,保证铸件质量优良至关重要.本文应用Flow-3D数值仿真软件优化轮毂铸件浇注系统方案及浇注速度,并利用优化后的工艺方案进行生产试制.

1 风电轮毂零件参数

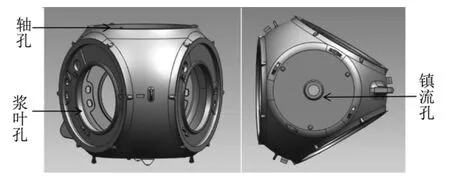

轮毂轮廓为球状壳体,浆叶孔拐角处结构较为复杂,轮廓尺寸为4 000 mm×3 800 mm×3700mm,主要壁厚约为50~170 mm,具体结构如图1所示.

图1 轮毂零件三维模型

2 浇注系统设计

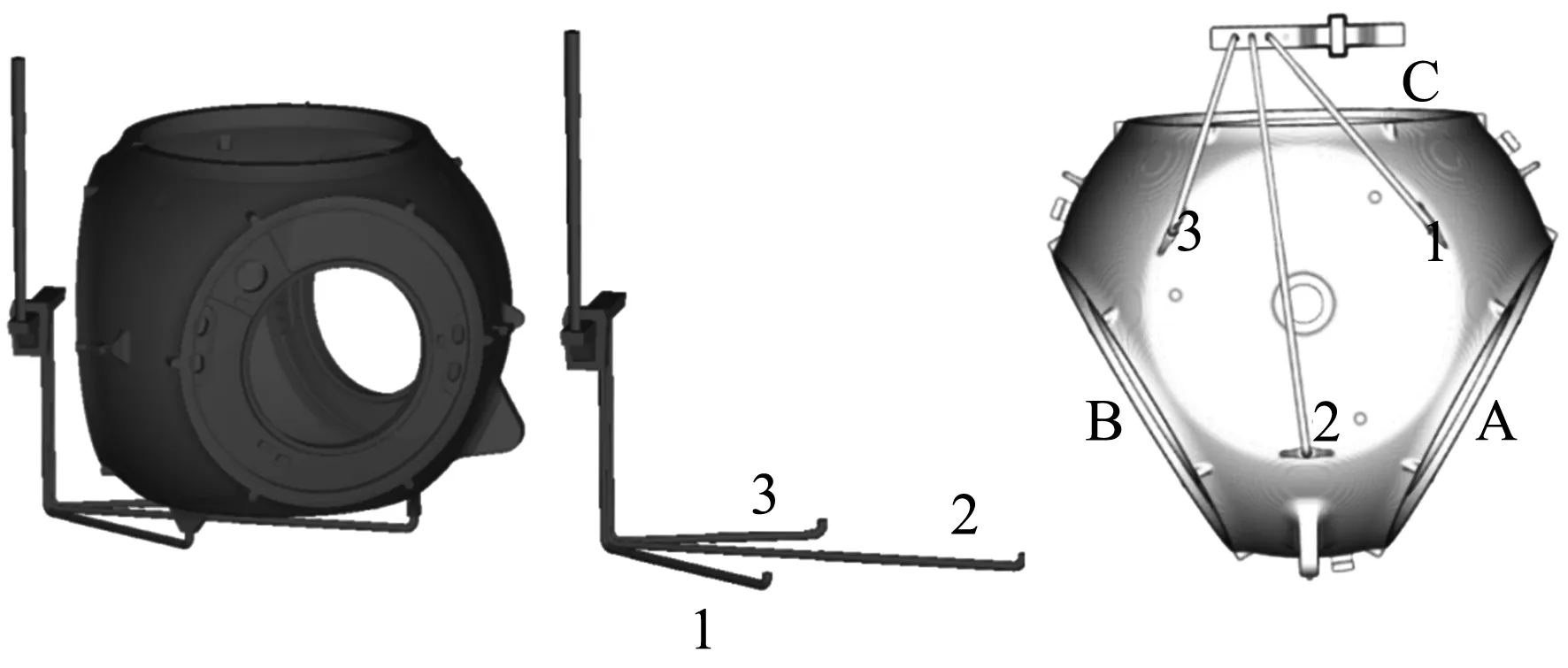

综合考虑轮毂铸件的铁液浇注量及QT400-18L的铸造特性,浇注系统设计遵照平稳、大流量和快速充型的原则,尽量缩短充型时间.风电轮毂铸件属厚大断面球墨铸铁件,充型过程中浇注量大,铁液在充型过程中极易氧化,如果充型过程中铁液流动不平稳或断流,则将导致紊流,从而可能形成夹渣、气孔、冷隔等铸造缺陷.依据轮毂铸件的结构特点和生产技术要求,基于“铸件重要加工面或主要受力面等要求较高的部位放置在下面”的铸造工艺设计原则,确定浇注位置为镇流孔所在法兰面朝下(见图2),采用半封闭式浇注系统.直浇道采用上大下小的圆台形结构,此种结

构保证铁液较快充型并能够在直浇道中呈正压状态流动,防止铁液液流冲砂和带入气体.为避免金属液在充型过程中产生飞溅,降低金属液的紊流,设计各部分的截面积之比为F直∶F横∶F内=1.2∶4∶1.7.横浇道设置在分型面处,垂直于直浇道且呈水平方向的梯形变截面,设计横浇道末端延长段,且横浇道中部最大截面处放置过滤网[8].为保证内浇道距离直浇道足够远,使铁液中的渣粒有条件浮起而脱离内浇道吸动区,则设计三个内浇道位于横浇道正下方,类似于底返雨淋式浇注系统.考虑到铸件的结构特点,为使液流平稳充型并保证在型腔中液面能均匀升高和铸件较厚实部分有足够的金属液供给量,则将三个内浇道设置在正对大凸台弧面的位置,具体位置如图2所示.这种位置设计可以消除铁液由型腔一区转流到另一区.

图2 浇注系统形状及位置

3 Flow-3D充型模拟仿真

3.1 前处理

使用Flow-3D铸造模拟仿真软件对铸件充型过程进行计算并分析可能产生的铸造缺陷.由于该铸件属厚大断面球铁件,结构复杂且浆叶孔法兰面壁厚不均匀,浇注系统断面变化大、弯道多,为了提高模拟仿真的准确性,将网格均匀细剖分并利用FAVORize检查网格解析度,尤其关注内浇道检视是否有破损,反复调整到几何完全被解析出.

3.2 初始及边界条件设置

浇注工艺参数:浇注温度为1 360℃,浇注速度为1.0 m/s;铸件材质物性参数:液相线温度为1 210℃,固相线温度为1 143℃,密度为6 562.5 kg/m3;铸造方式:砂型铸造;砂型材质:呋喃树脂砂,铸型初始温度设定为常温25℃;充型时间:约280 s.边界条件设定为固壁边界,采用k-ε双方程紊流模型进行模拟仿真计算.

3.3 模拟仿真结果分析

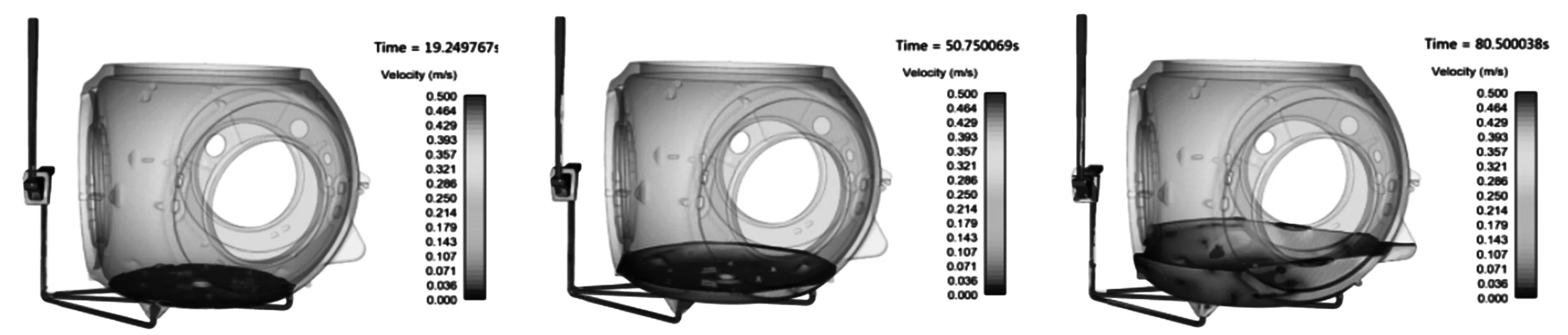

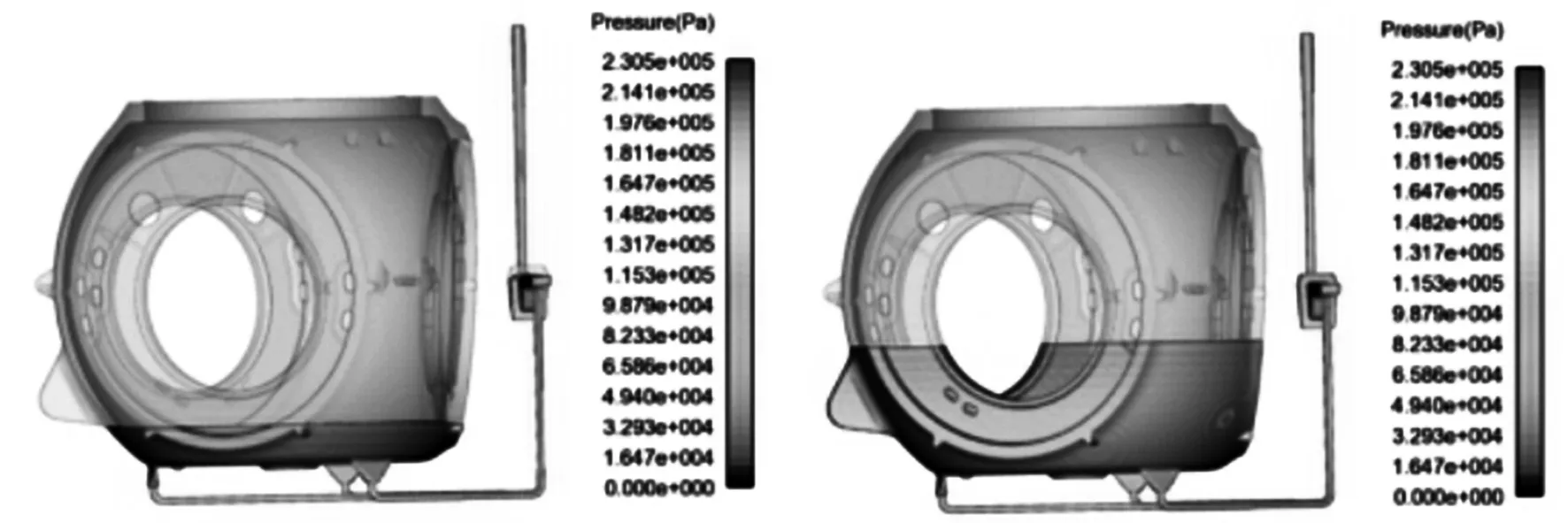

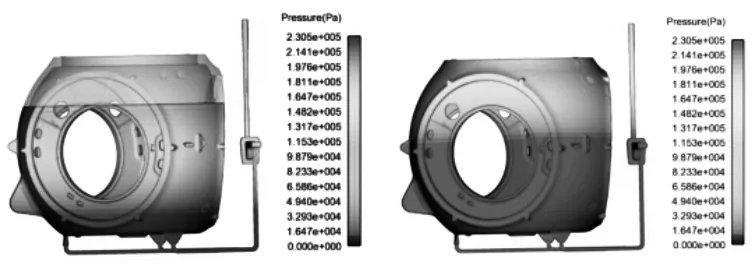

图3为充型过程的速度场.观察模拟结果并分析发现:充型前期金属液从三个内浇道几乎同时进流,流量也基本相当,没有出现明显的金属液飞溅现象;在图3(d)中充型约104 s时,直浇道出现明显的分流现象,型腔内出现许多充型速度远远高于0.5 m/s的区域;图3(e)中横浇道完全充满状态所需时间约为130 s,整个充型过程时间约为258 s.由图4整个充型过程中压力变化结果可知:前端铁液压力范围约0.098 79~0.1317MPa,充型即将结束时铁液前端压力范围为0.131 7~0.142 8 MPa.通过铁液压力与呋喃树脂砂铸型强度比较可知,铁液的压力对型腔造成的冲击很小,因此出现铸型被侵蚀的几率较低.

(a) 充型时间19 s (b) 充型时间50 s (c) 充型时间80 s

(d)充型时间104 s (e)充型时间129 s (f)充型时间180 s图3 充型过程速度场

(a) 充型时间58 s (b) 充型时间110 s

(c) 充型时间175 s (d) 充型时间258 s图4 充型过程压力场

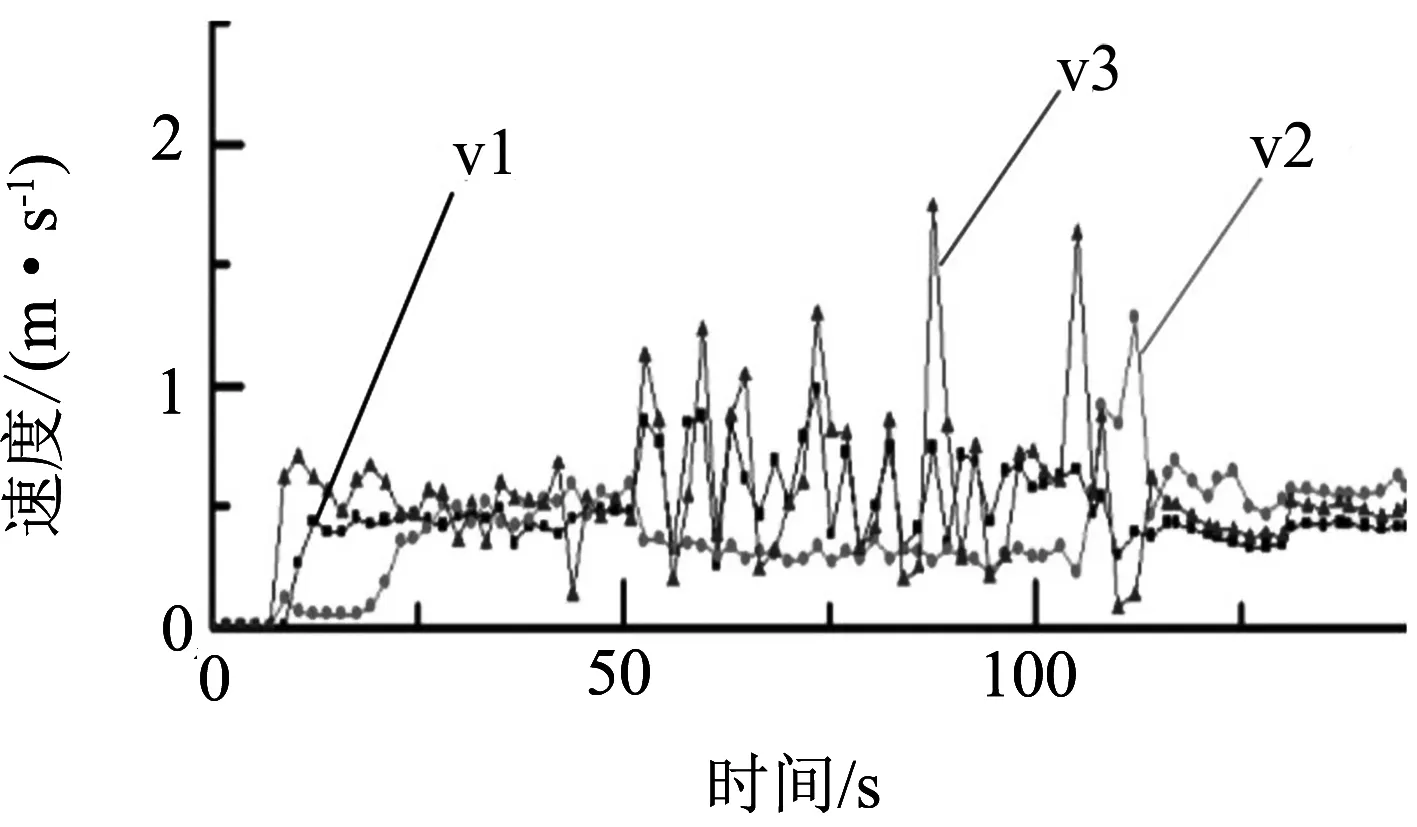

内浇口的充填速度直接影响充型的平稳性,为了考查内浇口处的铁液流动速度,采取了在内浇口设置虚拟速度传感器的方法.图5为测得的时间-速度曲线,由该曲线发现:在充型初期三个内浇口的速度均在0.8 m/s左右,铁液流动速度比较均衡.充填时间到达50 ~110 s之间时,三个内浇口的速度曲线均出现较大波动,速度值出现差异,其中velocity1(1号内浇口速度)的波动幅度较大,最大值达到约1.5 m/s,充型110 s后,三个内浇口速度趋于平稳,速度在0.5 m/s左右,充满约为258 s.在整个充填过程中,前中段内浇口速度出现较大波动是因为横浇道全部充满需130 s,在50~110 s之间横浇道尚处于未充满状态,其内部铁液流动呈现不稳定状态,从而导致内浇口入水速度出现较大波动.

图5 内浇道速度

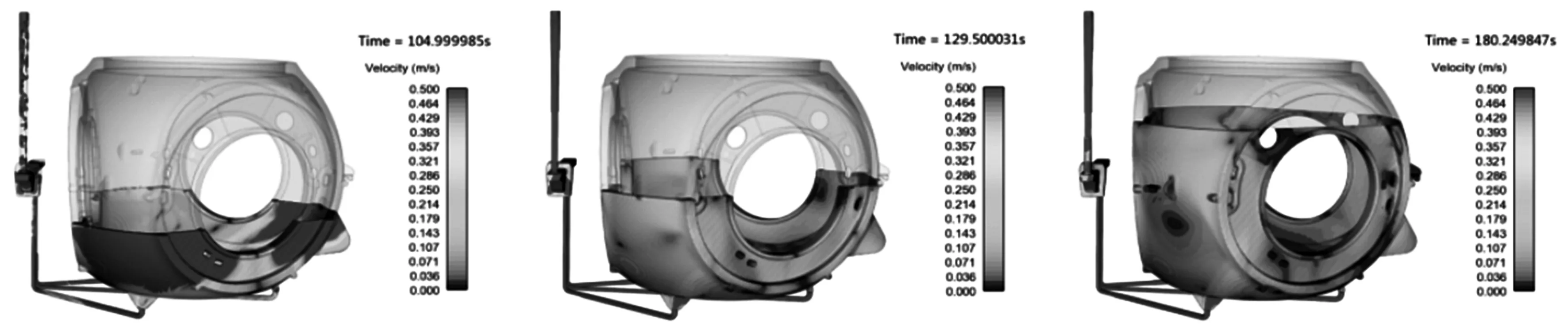

浇注速度是影响流场的重要因素.充型的平稳性及充型时间直接决定着铸件的基体组织.因此为保证充型平稳性,缩短横浇道全充满时间,于是在浇注系统及其位置分布不变的基础上,将浇注速度由1.0 m/s提高到1.3 m/s.图6是将浇注速度提高到1.3 m/s后的流动模拟仿真计算结果,从图中可看出:充型前期,铁液因重力加速度的影响,直浇道出现了分流现象,但随后分流现象逐渐减弱,横浇道处于半充满时间相对较短,充型前期内浇口处铁液未出现明显的飞溅现象.在图6(c)中横浇道在约80 s时处于全充满状态,整个充型时间约为220 s.

(a) 充型时间17 s (b) 充型时间50 s (c) 充型时间80 s

(d)充型时间99 s (e)充型时间150 s (f)充型时间199 s图6 充型过程速度场

由图7内浇口的时间-速度曲线也可看到:充型前期内浇口速度有小幅波动,充型时间约在80 s左右时,内浇口处充型速度开始趋于稳定,且三个内浇口处液流速度基本一致,均为0.5 m/s左右.

由以上模拟结果分析可知:如图2设有三个内浇道的浇注系统,浇注速度为1.3 m/s是适合该轮毂的铸造工艺方案.

4 结论

应用优化后的铸造工艺方案进行实际生产,铸件全身经过UT探伤和MT探伤,验证为无渣、无缩孔的致密合格铸件.说明优化后的铸造工艺方案合适可行.生产实践证明,利用Flow-3D 软件可以预测铸件产生缺陷的原因,并有针对性地优化铸造工艺方案,利用模拟优化后的工艺方案可以生产出满足要求的铸件.