大型铝合金发动机壳体低压铸造充型速度研究

2015-12-07陈元芳关国华江华德袁亲松

陈元芳,关国华,江华德,汤 萌,袁亲松

(1.重庆理工大学,重庆 400054;2.重庆高金实业有限公司,重庆 400054)

本文的研究对象是由重庆高金实业有限公司提供的型号为K50的一种大型发动机壳体,主要应用于船体和大型重载汽车中,属于半封闭耐压壳体。该部件的材质为A356,属于日系铝合金,为AI-SI合金、A356铝合金。由于该材料具有充型质量好、机械加工性能高、强度和硬度较高等特点被广泛应用于汽车和轮船零部件制造领域。K50外形尺寸为1000 mm×320 mm×568 mm,体积为7022564 mm3,平均壁厚为6 mm,属于大型薄壁铝合金铸造件,故压铸工艺采用砂型低压铸造,有利于工件成型且容易控制缺陷产生。相比重力金属型铸造,采用低压铸造的材料在压力下充型和结晶凝固,可改善铸件内部质量,提高产品生产率,降低生产成本[1-7]。该技术目前处于试模研究阶段。本文将对充型速度进行研究,最后确定最佳充型速度。

1 铸造成型数值模拟

1.1 模拟前处理参数设定

将模具系统中的铸件、浇道和溢流槽分别导入anyPRE中,利用其自动生成模具进行数值模拟。本文中由于K50壳体结构复杂,壁较薄且不均匀,故采用非均匀网格划分。为保证模拟精度,确定网格数为15000000。模具材料为H13钢。H13是美国的合金牌号,为常用的热作模具钢。模具预热温度为200℃,浇注温度为670℃,界面换热系数设定为:与模具接触为0.001;与空气接触为0.05。本文针对充型速度,将其分别设置为5,7,10,15,20 cm/s进行模拟比较。

1.2 铸件充型和凝固过程的数值模拟

金属液的充型过程在整个模拟过程中是非常重要的环节。铸件的很多缺陷都可能在充型过程中产生,例如金属液填充型腔的状态是否良好,是否存在大量的卷气、涡流、浇不足等铸造缺陷[8-11]。同样,在金属液凝固过程中也会因铸件的凝固先后顺序或孤立液相区的出现导致铸件无法充分补缩而出现的缩孔缩松。这些缺陷都会对铸件造成致命伤害,极大地降低成品率。图1~3是在充型速度为15 cm/s时的模拟结果。

图1 充型过程

由图1~3可知:充型过程基本平稳,缺陷大多产生于流道汇流处,极易出现卷气现象,进而出现氧化夹杂等缺陷;凝固过程则产生较多缺陷,由于充型速度控制不当,导致凝固没有按照基本的顺序进行,在壳体上端出现大片灰色区域。经分析得知:此缺陷主要是缩孔和缩松,产生的主要原因是在凝固过程中没有得到充分补缩。

图2 凝固过程

图3 缺陷概率参数

2 模拟结果分析

充型速度作为基本的工艺参数,对铸件质量起着至关重要的作用。充型速度过小会造成金属液在充型过程中的温度下降速度过快,出现金属液还未充型型腔的时候金属液就开始凝固,铸件会产生大量的液相孤立区和缩孔缩松缺陷;而速度过快则会出现大量的卷气和氧化夹杂,同样会对铸件造成巨大伤害[12-15]。

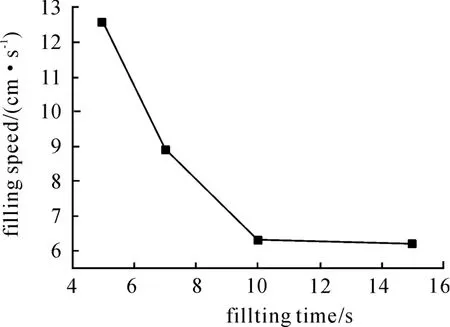

图4 充型时间随充型速度的变化

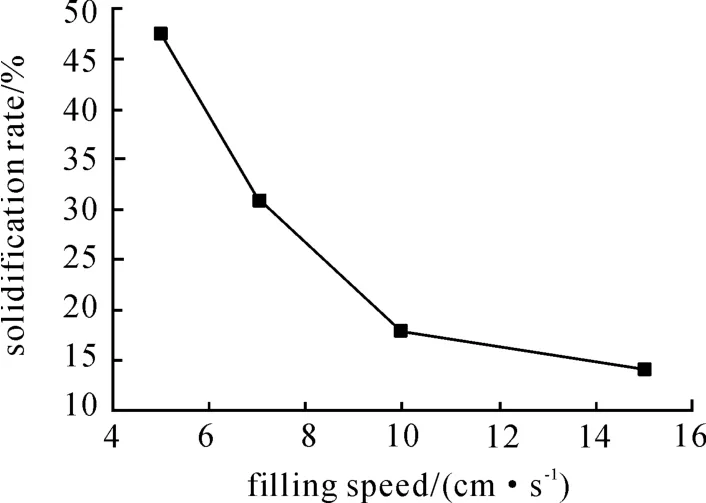

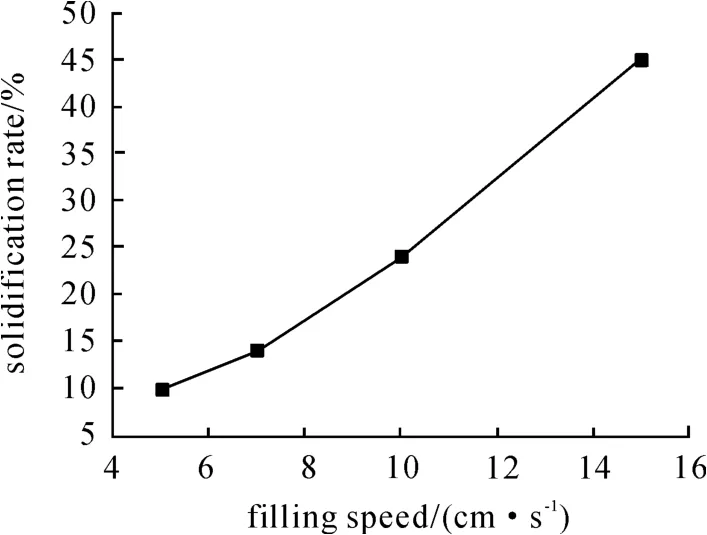

图5 凝固率随充型时间的变化

图6 缺陷面积随充型速度的变化

由图4可知:随着充型速度的提高,充型时间不断减少,但速度超过10 cm/s后,再提高充型对充型时间影响不大。由图5可知:充型速度小于10 cm/s时,充型过程中存在大量凝固现象,会导致充型过后孤立液相区大大增加,不利于铸件补缩,产生大量的缩孔缩松现象。但由图6的趋势可以看到:充型速度越快,越易出现充不满的情况,残缺面积随着速度的增大而增大。

综上可知:充型速度不是越大越好,也不是越小越好,要提高产品成品率和最大限度地提高生产效率,就必须合理地控制充型速度。

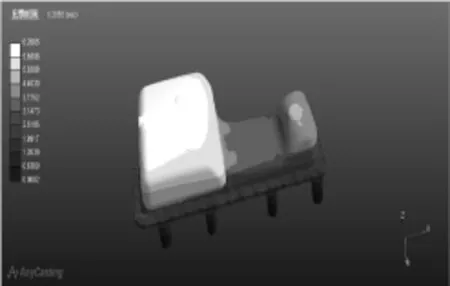

由模拟结果(图7~9)可知:充型速度在10 cm/s时,充型和凝固过程最为理想。但由概率缺陷参数分析可知:在充型过程中仍存在大量的结晶凝固,故建议在模具中加装保温装置,保证金属液在充型过程中不进行过多的温度耗散,保证金属液在流动过程中温度始终大于液相线温度,避免出现过早凝固的现象。

图7 充型过程

图8 凝固过程

图9 概率缺陷参数

3 结论

本次模拟主要基于ANYCASTING中的ANYPSOT模块,对K50的充型凝固过程进行数值模拟,重点研究了充型速度对铸件的影响。结果表明:在模具预热温度为200℃,浇注温度为670℃,界面换热系数设定为与模具接触为0.001,与空气接触为0.05的情况下,较为合理的充型速度是10 cm/s。

1)在充型速度较小的时候(5 cm/s),金属液充型平稳,基本上不存在卷气的现象。金属液充型表面基本上一直保持平稳直到充型结束,但在充型过程中出现了大量的结晶凝固现象。

2)随着充型速度的增大(10 cm/s),充型过程中的凝固现象显著减少,但由于充型速度过快,导致充型不平稳、卷气增加、充不满等现象出现。

[1]习海潮,王洋,石红利.大型铝合金耐压壳体的低压铸造工艺[J].铸造技术,2005,26(1):57-58.

[2]陈文镛.铝合金轮毂铸造技术[C]//中国铸协第二届有色合金及铸造国际会论文集.上海:[s.n.],2001:4.

[3]罗庚生,张志忠,吕有纲,等.低压铸造[M].北京:国防工业出版社,1989.

[4]刘文义,黄光杰,张志清,等.AA7085铝合金动态再结晶临界条件研究[J].功能材料,2013(22):3261-3265.

[5]邱庆荣,孙宝德,周尧和.铝合金铸件在汽车上的应用[J].铸造,1998,1(6):46-47.

[6]Nussbaum A I.Semi-solid Forming of Al-Mg[J].Light Metal Age,1996,54(5-6):6-22.

[7]刘斌,何国求,樊康乐,等.铸造铝合金AlSi9Cu3低周疲劳行为[J].功能材料,2014(4):4047-4051.

[8]Pereborshchikov S I,Khabarov A N.Critical aluminum alloy castings produced by low-pressure casting[J].Russian Castings Technology,1997(8-9):44-46.

[9]Merrien P.Controlled method for injection casing using a mold under vacuum,especially intended for aluminium or magnesium alloys and device for carrying out said method:U.S.Patent 5,597,032[P].1997-1-28.

[10]B/T 8733—2007,铸造铝合金锭[S].

[11]GB 10851—89,铸造铝合金针孔[S].

[12]丁惠麟,辛智华.实用铝、铜及其合金金相热处理和失效分析[M].北京:机械工业出版社,2007.

[13]姜不居.铸造手册(特种铸造第6卷)[M].北京:机械工业出版社,2011.

[14]樊自田.铸造质量控制应用技术[M].北京:机械工业出版社,2009.

[15]舒海生,余豪华,牟晓伟.基于加工特征的铸造毛坯生成与合理化[J].制造技术与机床,2012(6):109-112.