浅谈铸造激冷系统的设计及冷铁标准化

2018-06-08纪汉成

纪汉成

(科华控股股份有限公司,江苏常州 213354)

1 激冷系统的作用、分类及设置原则

1.1 激冷系统的作用

(1)与浇注系统和冒口配合控制铸件的凝固次序,加强铸件的顺序凝固条件,增加冒口的纵向补缩长度。

(2)加快铸件的凝固冷却速度,改善优化铸件金相组织,细化晶粒,提高铸件的力学性能。

(3)划分冒口的补缩区域,控制和扩大冒口的补缩范围,提高冒口的补缩效率。

(4)减轻和防止厚壁铸件偏析,避免化学粘砂。

(5)减小铸件缩孔缩松倾向,减小冒口尺寸,提高工艺出品率。

(6)减小铸件热节模数,消除局部热应力,避免铸件产生裂纹缺陷。

1.2 激冷系统的分类

激冷系统的分类,按其使用材质可分为两大类:铁质冷铁和非铁质冷铁。铁质冷铁包括各种金属冷铁、石墨、碳化硅等;非铁质冷铁包括各种激冷砂、激冷涂料、强制冷却介质等。

金属冷铁包括铸铁冷铁、铸钢冷铁、铝合金冷铁、铜合金冷铁等,其中铸铁冷铁在中小铸件上使用最为普遍广泛;石墨冷铁采用石墨粉材料压制、烧结、切割、加工而成,一般在中大型、大型铸件使用多;激冷涂料是采用化学焓变涂料(化学冷铁)如碲粉激冷涂料或锆英石粉+铬铁矿砂粉激冷涂料涂刷在铸件热节处激冷,使用在复杂铸件难以补缩及放置冷铁的内腔热节处;激冷砂包括石墨砂、碳化硅砂、铬铁矿砂、锆英石砂等,一般应用在复杂铸件难以补缩及放置冷铁的内腔流道处及热节处;强制冷却系统是向铸件的内部区域通入冷却介质(压缩空气、循环冷却水、雾化水、冰块、液态氮等),加速铸件的凝固与冷却,改善铸件的组织结构和机械性能,加快生产周期的工艺措施,适应于大型厚壁铸钢件、球墨铸铁件等。

激冷系统的分类,按其使用方式可分为两大类:外激冷系统和内激冷系统。

外激冷系统主要包括外冷铁及其它激冷砂,激冷涂料及强制冷却激冷方式,外冷铁的位置在铸件本体的表面外侧,可分为直接外冷铁(明冷铁)和间接外冷铁(暗冷铁、隔砂冷铁、挂砂冷铁)两类。

根据冷铁的使用还可以分为特殊形状冷铁、标准形冷铁和可变型冷铁(激冷砂)。

外冷铁按在铸型型腔的位置可分为底面冷铁、侧面冷铁、顶面冷铁、端面冷铁。金属铸模、石墨铸型及铁型覆砂、壳型背丸也是外冷铁应用的一种方式。“散热片”的冷却工艺对铸件有一定的好处和使用效果。还有一种更为特殊的工艺冷铁是热贴(发热片、保温块),是使铸件的补缩通道通畅,起到“负冷铁”的作用,在一定程度上也属于冷铁技术的范畴。

内激冷系统主要是内冷铁,内冷铁的位置在铸件内部,并成为铸件的一部分。主要应用于黑色、有色铸造厚大铸件。它对铸件质量影响非常大。大多数质量标准都不允许有没熔的内冷铁。因此为了减小这种影响,内冷铁的材质应尽量接近铸件材质。如果没熔或未达到质量标准,应采用机器将其移除。

激冷系统设计按其使用范围及铸件材质分为三大类:铸铁件激冷系统设计(灰铁件的激冷、球铁件的激冷等)、铸钢件激冷系统设计、非铁合金激冷系统(铸铜件的激冷、铸铝件的激冷等)设计。

激冷系统设计按其使用范围及铸造方式分为几大类:潮模砂砂型铸造、树脂砂铸造、壳型铸造、熔模铸造、消失模铸造与V法铸造、反重力铸造等。

1.3 激冷系统的设计原则

(1)外冷铁的设置位置不应破坏顺序凝固条件,不应堵塞补缩通道。

(2)外冷铁设计不应过大、过长、留有尖角,冷铁之间应留有间隙,避免铸件产生裂纹。

(3)尽量把外冷铁设置在铸件底部和侧面、端面,顶部外冷铁影响型腔排气,易形成气隔。

(4)外冷铁表面应光洁平整,不得有气孔、凹坑等缺陷,并保持冷铁干燥,防止冷铁表面形成冷凝,造成铸件气孔缺陷。

(5)外冷铁材质的选择,其蓄热能力和导热性能要高于同时配套使用的造型材料,冷铁材质的熔点必须不低于铸件的熔点,避免冷铁熔接。

(6)外冷铁尽量选择直接置于砂芯中,或在造型过程中直接放置,以免造成清理难度大及影响铸件尺寸精度问题。

(7)外冷铁的预热非常重要,预热主要是为了要避免冷铁含有湿气。另对于树脂砂造型制芯,要保持冷铁与室温一样的温度,在冬天有必要预热,防止低温阻碍硬化反应,造成冷铁处铸型紧实度差。

(8)避免冷铁锈蚀,冷铁表面刷涂耐火醇基涂料,或冷铁表面浸涂浓度为9~12°Be'水玻璃溶液保护膜,延长冷铁的可使用时间,防止铸件气孔缺陷。

(9)确认所用冷铁是为特定铸型、铸件设计定制的,造型和制芯起模时冷铁要放得住,可用磁铁吸附或钢钉固定。

(10)大型冷铁可以在造型时嵌入型砂中,冷铁可以直接放在模样上,或在模样和冷铁之间紧实一层型砂(隔砂冷铁),一般覆砂层控制在8~12mm。

(11)大型冷铁应注意冷铁的起吊和放置,可在冷铁上焊接吊钩点(吊环),利用吊车专用电磁吸盘小心将冷铁放到模样上。

(12)冷铁的最大效用为:其厚度的一半或壁厚的一半,两者之间选择最小值。为了节约冷铁,只要有可能,应该把冷铁设计得达到95%的热饱和度。

(13)外冷铁设计应根据铸件的结构及补缩热节、区域的模数,计算冷铁尺寸大小,并应用计算机模拟冷铁的激冷能力及效果,并对冒口的补缩增益效果进行实践验证。

(14)外冷铁的设计壁厚形状取决于使用冷铁部位铸件的形状和冷铁所起的作用。一般球铁件冷铁的厚度δ冷与所需补缩部位厚度t的关系如下:δ冷=0.8-1.2t;灰铁件为 δ冷=0.4-0.6t;铸钢件为δ冷=0.5-1.0t。一般铸钢件的冷铁厚度为其补缩热节及区域几何模数的1~2倍,其冷铁长度为厚度的 2~4 倍[1]。

(15)外冷铁经过多次使用,表层氧化严重,激冷能力下降,应规定限制冷铁的使用次数,防止冷铁粘接,气孔缺陷。一般灰铁冷铁可使用 8~12次,石墨冷铁可使用20~30次。

2 激冷系统的激冷材质及激冷性能分析

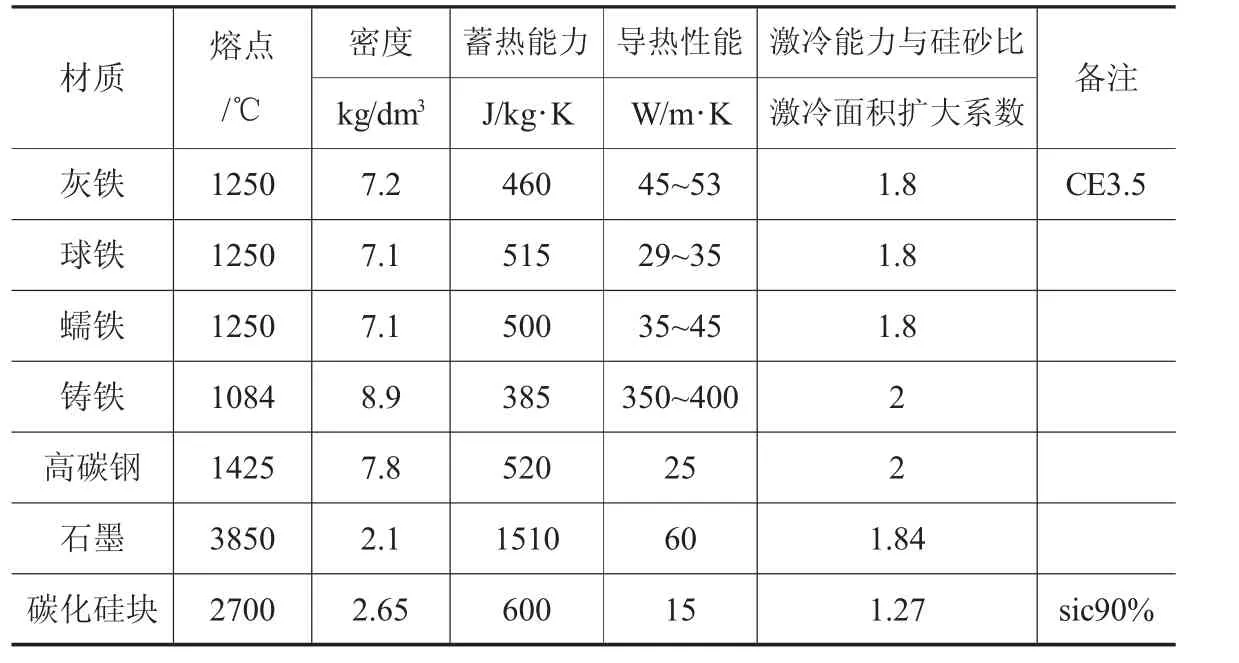

2.1 激冷铁质材料及性能分析

用来做激冷材质的材料很多,每种铁质材料(石墨、碳化硅等暂且做铁质考虑)都可以拿来做冷铁,因为它们的熔点较高,并且蓄热能力好。但是不同铁质材料做冷铁的效果不同,主要区别在它们的导热能力不同。在不同铁质材料中,导热能力最强的即为冷铁冷却效果最好的。各种激冷铁质冷铁参数性能,如表1所示。

从表1中可以看到,片状石墨的灰铁导热最好,其次是有着蠕虫状石墨的蠕铁,再其次是石墨形状呈球形的球铁。

可锻铸铁和白口铸铁(马氏体铸铁含有大量的碳化物)都不能做冷铁,因为他们的导热性差,而且易裂。用钢来做冷铁,熔点较高,不易熔接,主要做铸钢冷铁用。

石墨冷铁的冷却效果比较好,与铁质冷铁的效果近似。其优点是铸件表面夹气问题少,冷铁的修理维护成本低,且易于加工,适合于中大型铸件及铸孔砂芯。故此,最常用的冷铁材质应为高碳低硅灰铁、高碳铸钢及石墨,可实现最高的冷铁冷却效应。单位体积的石墨冷铁和铁质冷铁的冷却性能几乎相同。

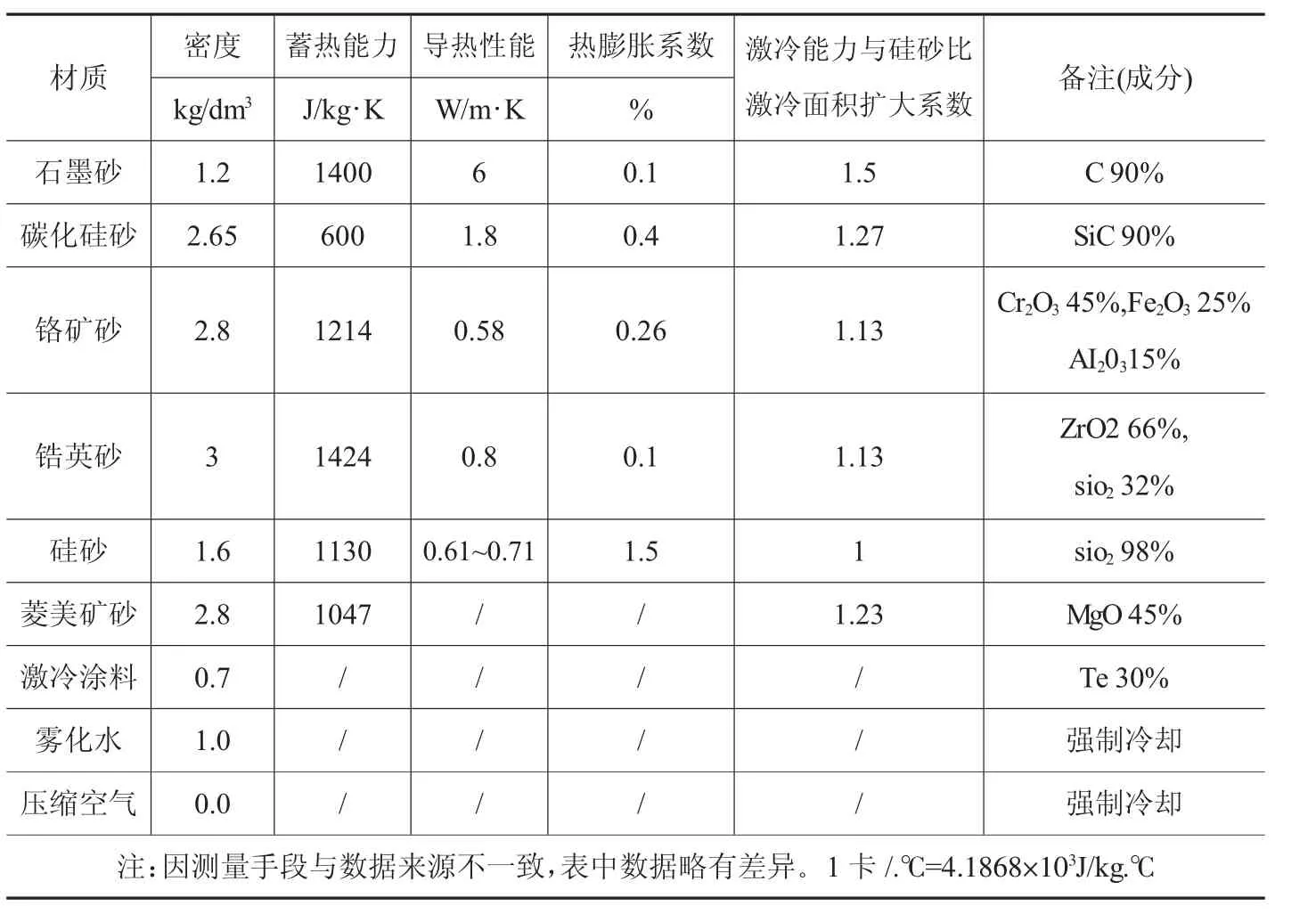

2.2 激冷非铁质材料参数及性能分析

各种激冷非铁质冷铁参数性能,如表2所示。

冷铁的“蓄热能力”强,意味着其转移热量的能力强、速度快。冷铁的蓄热能力越强,需要使用的冷铁体积就越小。“导热性能”在铁水冷却过程中使冷铁不断的吸收热量,直至其对应部位的铸件完全凝固。

表1 各种激冷铁质冷铁参数性能

表2 各种激冷非铁质冷铁参数性能

采用碳化硅或铬矿砂可事先做成特殊形状的冷铁或砂芯,适合于中大型厚壁件及铸孔砂芯中。砂质冷铁的效果不如铁材质的,一般直接用于造型制芯时成型,更适合用于圆滑拐角的位置,或铺放于冷铁中间。其操作简单可靠,对铸件局部的质量有好处。

2.3 激冷能力分析

激冷材质的导热系数越小,保温效果越好,蓄热系数越大,隔热效果越好。铸件激冷物的激冷能力取决于其蓄热系数的大小,而蓄热系数又取决于其密度、比热容、热导率的大小。冷铁的激冷作用主要是在凝固的开始阶段发生的,当冷铁储蓄到一定的热量时,其激冷作用将明显减弱。通过对铸铁件使用外冷铁的复用问题和补缩增益问题进行了初步研究,证明外冷铁经多次使用,激冷能力下降;冷铁对冒口的增益作用,存在着一个临界值[2]。

3 激冷系统的设计管理误区及废品原因分析

在铸造工艺设计中,铸造工艺设计人员往往只注重铸造工艺参数的设计,浇注系统的设计,冒口补缩系统的设计等。但对激冷系统设计不够重视,对激冷系统的认识存在一定误区,片面地认为只要放置冷铁就可以解决铸件的缩孔缩松缺陷,冷铁设计全凭经验,对冷铁的激冷能力未加校核计算及计算机模拟分析,特别是浇注系统设计、冒口补缩系统设计及排气系统设计与激冷系统设计配合不到位,造成冷铁的激冷效果未达到预期的效果,甚至影响了铸件冒口补缩,起了相反的作用。如果铸造激冷系统设计不合理,冷铁设计过大或过小,冷铁位置设置不合理,与浇冒口系统设计配合不到位,铸件会产生气孔、外冷铁熔接、内冷铁熔接不良,且铸件缩孔缩松缺陷难以解决,甚至出现呛火、金属液喷溅等安全事故。

激冷系统标准化设计不到位,产品种类多,冷铁种类多,冷铁的统一标准化不规范,冷铁的生产管理松懈,对冷铁的质量管理、过程控制不严格,造型制芯时操作使用偏差,造成铸件披缝大,打磨工作量较大,影响尺寸精度,且大部分废品集中在气孔、熔接缺陷。

这些因冷铁的设计误区、生产管理误区造成铸件废品往往比较严重,有时冷铁废品率达10%以上,给我们造成很大的经济损失,也是铸造工作者急切要解决的问题之一。

(1)设计误区一:冷铁能解决缩松就可以去除缩松,冷铁可以补偿收缩,可以减少铁水收缩量,起到补缩的目的。

依赖冷铁设置解决铸件缩松缺陷,造成铸件缩松从一个位置迁移到另一位置,缩松缺陷得不到彻底解决。冷铁能解决缩松但不能根除缩松,冷铁其实是将铸件该处的模数减小,进而缩松减轻了;冷铁绝不会补偿收缩,只会将缩松转移到其它位置。冷铁不会减少铁水收缩量,但通过移位,可以将收缩逼近或逼到冒口的作用范围内。

(2)设计误区二:冷铁设计全凭经验,缺乏对冷铁激冷能力的校核计算及计算机模拟分析。

过多的依赖经验设计,造成冷铁的激冷效果未达到预期的效果,甚至影响了铸件冒口补缩,起了相反的作用。冷铁设计过大,对铸件激冷过度;冷铁设计过小,激冷效果作用小。

通过计算机对冷铁的激冷能力进行校核计算,通过MAGMA模拟分析冷铁的激冷效果,对冷铁的正确设计设置起了很好的指导作用,加强了冷铁的激冷效果,保证了铸件质量。正确地引入每种冷铁的实际作用效果,对计算机模拟能达到的准确性非常关键。

(3)设计误区三:过多的依赖冷铁设置,冷铁设计数量繁多,片面的提高铸件工艺出品率。

由于工艺设计冷铁数量繁多,虽然铸件工艺出品率有所提高,但造成造型制芯及清理工作量加大。

合理的设计冷铁数量,减轻造型制芯及清理工作量,加强浇冒口系统与冷铁的配合,确定合理的工艺出品率。

(4)设计误区四:冷铁材质选用低于铸件熔点的材质。

如铸钢件、耐热铸钢选用铸铁材质的冷铁,由于铸铁的熔点低于铸钢件,铸钢件的浇注温度一般在1520℃以上,往往由于冷铁表面涂刷涂料不到位,就会造成冷铁熔接,铸件报废。

冷铁材质选用应不低于铸件熔点的铁材质材料和非材质材料。外冷铁材质的选择,其蓄热能力和导热性能要高于同时配套使用的造型材料,冷铁材质的熔点必须不低于铸件的熔点,防止冷铁熔接。

(5)设计误区五:产品的种类多,专用冷铁多。

由于产品的种类多,冷铁的设计种类繁多,专用冷铁多,冷铁的设计未成系列化、标准化,通用性不足,造成冷铁的生产管理和质量控制困难,影响铸件质量和生产效率。

冷铁的设计应系列化、标准化,通用性要强,便于冷铁的生产管理和质量控制。

(6)设计误区六:忽视冷铁的准确定位。

造型制芯时,冷铁的准确定位非常关键,直接影响到冷铁的激冷效果、铸件尺寸精度及后续清理工作量。如果冷铁不固定,造型制芯时易跑偏、移位甚至掉落。

冷铁设计时不仅要考虑冷铁的大小、位置,还要考虑冷铁的准确定位问题。

(7)设计误区七:冷铁的摆放及排列组合整齐划一。

设计外冷铁之间间隙过大或过小,或者不留间隙,冷铁的排列组合整齐划一,造成铸件激冷效果不均匀,产生裂纹缺陷。如果需要冷铁在铸件本体上作用的范围大一些,就应该考虑冷铁厚度不要太厚,形成厚度梯度,使冷却影响区域递减。

形成横向梯度范围,铸件的冷却模数递减。冷铁的摆放应留有适当间隔,冷铁的排列组合应错位放置,有必要形成冷却作用效果递减态势。

(8)设计误区八:忽视冷铁设置处的铸型排气问题。

在铸件的热节及激冷区域放置冷铁,虽然加快了铸件冷却速度,但同时影响了冷铁设置处的铸型排气问题,造成排气不畅,铸件易产生气孔、冷隔缺陷。

加强冷铁设置处的铸型排气,加设排气孔;有必要在外冷铁表面开设排气孔,冷铁的非铁水接触面做成空的,有利于消除气孔。

(9)设计误区九:忽视冷铁的冷却效率问题。

冷铁设置在内浇口区域,冷铁所在位置的金属液流量大,冷铁的用量及尺寸又太小,导致冷铁的冷却效率降低,未起到应有的激冷效果,还会影响铸件补缩。

冷铁应偏离内浇口区域。

(10)设计误区十:片面追求冷铁的激冷效果,冷铁越大激冷效果越好。

根据铸件的模数及动态热节合理确定冷铁的尺寸大小,冷铁越大虽然激冷效果好,但造成铸件激冷过度,铸件会产生缩凹缺陷。况且冷铁尺寸设计大小及激冷效果还有一个临界值。无论冷铁厚度多少,其冷却作用范围只能到铸件壁厚的一半。所以要确定合理的冷铁尺寸大小及适合的激冷效果。

(11)管理误区:忽视冷铁预热的重要性。

预热是为了要避免冷铁含有湿气,防止铸件产生气孔缺陷。冷铁和铸件金属的温度差会影响到凝固过程中冷却金属的金相和石墨形态。特别是冬天,低温阻碍造型制芯树脂砂的硬化反应,造成冷铁处铸型紧实度差。所以冷铁的预热非常重要,它是冷铁生产管理的一个重要工序。

(12)管理误区:冷铁管控不严,不限制冷铁的使用次数。

对冷铁的生产管理重视不够,未形成有效的质量管控,没有严格的冷铁管理程序及操作作业指导书,造成冷铁的制作使用不规范,并因此造成铸件废品严重,经济损失大。外冷铁经过多次使用,表层氧化严重,激冷能力下降,如果不规定限制冷铁的使用次数,铸件易产生冷铁粘接,气孔缺陷。

严格冷铁质量管控,应规定限制冷铁的使用次数,一般灰铁冷铁可使用 8~12次,石墨冷铁可使用20~30次。(未完待续)

[1] 中国机械工程学会铸造分会.铸造手册:铸造工艺卷[M].第3版.北京:机械工业出版社,2011:379-394.

[2] 豆柱,等.冷铁的初步研究[J].铸造,1988(10):23-30.