影响VOD精炼的工艺因素

2017-09-07祁一星张彦召薛良良郭亚非杨金安庄伟黎

祁一星 张彦召 薛良良 郭亚非 杨金安 庄伟黎

(1.中信重工机械股份有限公司,河南 471003;2.河南省大型铸锻件工程技术研究中心,河南471003)

影响VOD精炼的工艺因素

祁一星1,2张彦召1,2薛良良1,2郭亚非1,2杨金安1庄伟黎1

(1.中信重工机械股份有限公司,河南 471003;2.河南省大型铸锻件工程技术研究中心,河南471003)

以工业试验和生产数据为基础,对不锈钢VOD法进行了分析,讨论了影响VOD过程的工艺因素。结果表明:通过合理控制真空度、氧枪高度、供氧强度及吹氩强度等参数,可以准确判断VOD吹炼终点,实现真空下“脱碳保铬”的有效控制。

VOD精炼;真空度;氧枪高度

VOD法是在真空条件下用氧枪向熔池吹氧,降低钢包中CO分压,使钢液中的C和O进一步反应,同时碳氧反应产生的热量,提高钢液温度,抑制钢液中Cr元素的氧化,达到脱碳保铬的目的。

1 VOD设备结构及参数

VOD炉如图1所示。

图1 VOD精炼炉示意图

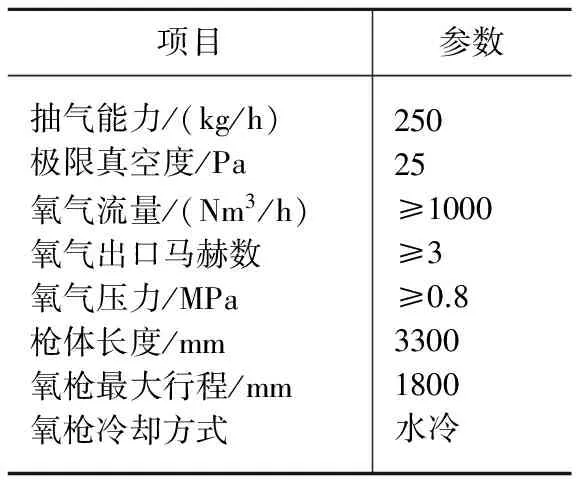

表1为VOD设备的主要参数。在真空管道上还配有氧浓差电势仪、红外线废气检测分析仪及CO浓度分析仪,为判断吹炼终点提供依据。氧浓差电势值判定钢中C-O反应的原理是[1]:当钢液所进行的碳氧反应发生变化,气相中的氧分压就随之改变,此时固体氧浓差电池产生的浓差电势就在电位表上显示出来。

表1 VOD设备的主要参数

2 工艺参数对VOD过程的影响

VOD精炼过程控制相对复杂,对工艺参数依赖程度很高。VOD精炼过程中会出现各种各样的问题,诸如氧电势和CO浓度不显示,无法判断VOD吹炼终点;真空喷溅严重,包壁形成渣圈;Cr元素烧损严重等。产生上述问题的关键是真空度、氧枪高度、供氧强度及吹氩强度等工艺参数的合理性。

2.1 真空度的影响

VOD吹氧脱碳过程中的碳氧反应的热力学规律为[C]+[O]=CO↑,其平衡常数为:

lgK=lg(PCO/a[C]a[O])=-1160/T+2.003

式中,K为钢液碳氧反应的平衡常数;a[C]、a[O]分别钢液中C、O的活度;PCO为真空中CO的分压;T为钢液绝对温度(K)。

从公式可以看出:PCO通过抽真空降到很低,[O]与[C]的反应能力随真空度的提高而提高,考虑到真空吹氧过程中的喷溅问题,吹氧过程真空度需要控制在合理的范围之内。

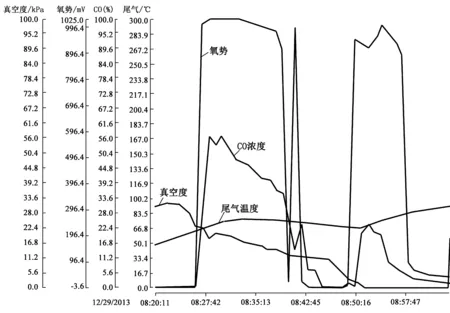

图2为VOD吹炼调试实例1,枪位为1100 mm。从图2可以看出,VOD吹炼前真空度为20 kPa,吹氧后真空度迅速降至30 kPa左右,氧浓差电势一直保持无变化;当真空度调整至20 kPa左右时,氧浓差电势急剧增高至峰值,CO浓度也急剧增加至峰值。当C含量接近临界值时,C-O反应趋慢,氧电势值迅速降低,直至反应停止;此时停吹氧气,将有效真空度升到67 Pa以下,氧电势值再次迅速升高。当氧电势值从高峰快速下跌时,说明钢水中的C-O反应渐渐趋于平衡,达到吹炼终点。

图2 VOD调试过程实例1

上述现象表明,真空度在25~30 kPa,碳氧反应不剧烈,生成的CO量少,并且供氧量大,大量未参与碳氧反应的氧气进入废气中,CO气体又与废气中的残氧反应,生成CO2气体,导致废气中CO值一直为零,氧浓差电势低(或为负值)。随着真空度的提高,加速了碳氧反应的进行,生成大量的CO量,使废气中的CO量明显增加,O含量降至很低,氧浓差电势值急剧升高。因此,提高真空度有利于碳氧反应的进行,真空度应控制在20 kPa以下。

2.2 氧枪高度的影响

氧枪枪位也是真空吹氧脱碳过程中1个重要的控制参数,其合理控制是确保较高的氧气利用率,防止氧枪粘结渣钢和真空喷溅严重形成渣圈的前提。通常,氧枪枪位应根据装备特点及工艺要求控制在合理的范围内。降低氧枪高度后会使钢液面的凹坑面积增大,脱碳反应激烈,且射流冲击力大,真空喷溅严重。

图3为VOD吹炼调试实例2。枪位为800 mm,开吹前真空度为20 kPa左右,吹氧后真空度迅速降至30 kPa左右,氧浓差电势急剧增高至峰值,CO浓度也急剧增加至峰值。当C含量接近临界值时,C-O反应趋慢,氧电势值迅速降低,直至反应停止;停吹氧气,将有效真空度升到67 Pa以下,在高真空的作用下,钢水中富余氧与碳继续反应,氧电势值再次迅速升高。当氧电势值从峰值快速下跌时,说明钢水中的C-O反应渐渐趋于平衡,达到吹炼终点。

图3 VOD调试过程实例2

VOD调试过程对比表明,当枪位调整为800 mm,真空度在25~30 kPa,碳氧反应剧烈,吹炼结束后发现包壁形成渣圈。因此,降低枪位有利于碳氧反应的进行,真空度需控制在合理的范围之内。

2.3 供氧强度及吹氩强度的影响

真空吹氧脱碳过程中氧气流量应根据起始钢水C含量及脱碳的不同阶段进行有效控制,这样才能保证有效的“脱碳保铬”,同时也能避免吹氧流量控制不当引起的严重真空喷溅。真空精炼过程中,氧气流量过大时,在底吹氩良好的情况下脱碳反应过于激烈,易造成真空喷溅;若氧气流量过小,则影响真空吹氧脱碳效率,带来冶炼时间长和过程温降大等问题。

为了防止真空喷溅,不仅要求VOD钢包底吹透气性良好,而且要求吹氧脱碳过程中底吹氩流量必须合理控制。吹氩流量过低或过高均对脱碳不利,控制得过高,钢液翻腾剧烈,脱碳过程生成的大量CO气泡引起沸腾,出现严重喷溅。

3 工艺参数优化

根据超低碳钢不同特点和特性要求,结合热力学、动力学条件及实际生产条件,优化工艺及工艺参数。

3.1 枪位及真空度

枪位的高低与真空度的高低密切相关,直接影响碳氧反应的速率、氧浓差电势及CO值的高低。为避免VOD过程剧烈喷溅,应选择合适的枪位和真空度。VOD过程枪位1000~1200 mm为宜,既保证一定脱碳速度又可减少喷溅,又利于提高包衬寿命。对应真空度控制在10~20 kPa,既加速碳氧反应,又利于操作。

3.2 氧气流量

50 t钢包选用供氧流量为700~800 Nm3/h,此时吨钢供氧强度是0.31~0.35 Nm3/min,在此控制值下,获得了良好的冶炼指标。

当[C]降低,脱碳的限制性环节为[C]在熔池中的扩散过程,此时,若提高供氧强度只会加速铬的氧化,预缓吹选用供氧流量为400 Nm3/h左右,同时控制合适的氩气流量。

3.3 氩气流量

从动力学角度来看,增大氩气流量,提高搅拌能力可吹开钢液表面的氧化物,并使之卷入钢中,从而增加脱碳反应,减少铬的氧化。在停吹氧后进入真空碳脱氧期的脱碳反应,是在气液界面进行的,增大吹氩流量,不仅加快钢包内钢液环流速度和表面更新的速度,而且还进一步降低气泡中CO分压,增加气液相界面积,从而使脱碳反应继续进行,有效地降低终点碳含量,确保成品碳≤0.03%。实践表明,供氩量控制在60~80 L/min是合适的。

4 生产实践

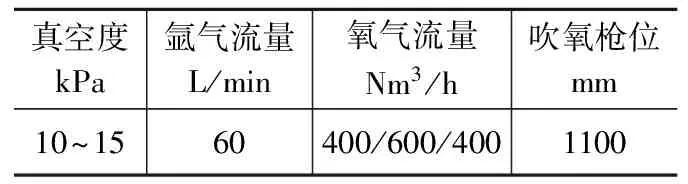

依据优化后的工艺参数(表2),采用VOD法冶炼00Cr13Ni5Mo超低碳不锈钢转轮。

表2 VOD工艺参数

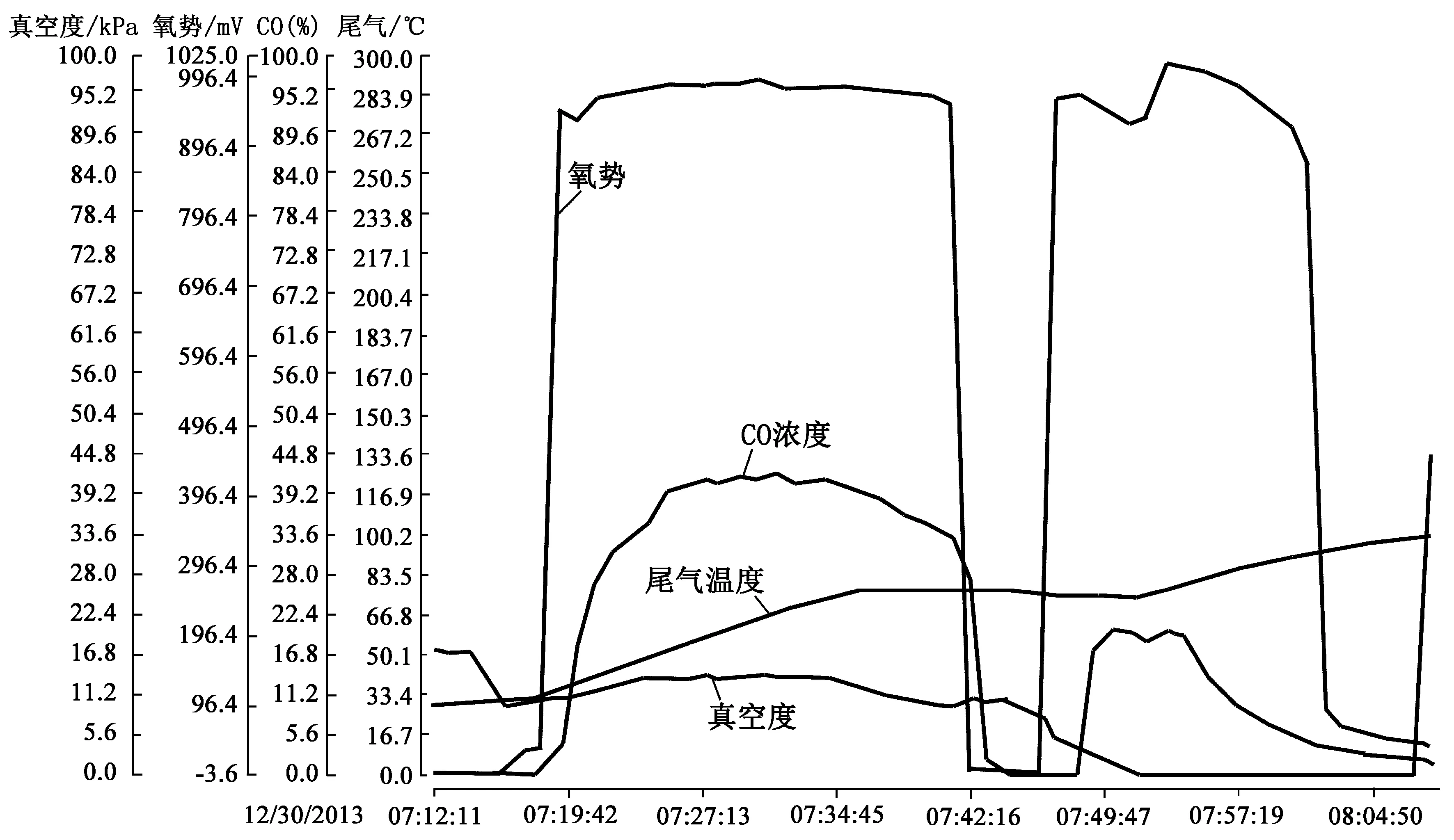

图4为VOD吹炼过程中电势、尾气温度、真空度的变化。从图4可以看出,吹炼4min后氧浓差电势陡然上升至峰值,CO值也急剧增加至峰值。当C含量接近临界值时,C-O反应趋慢,氧浓差电势值趋于到零、CO值趋于到零,标志着真空下的碳氧反应接近终点,这时停止供氧,将有效真空度升到67 Pa以下。在高真空的作用下,钢水中富余氧与碳继续反应,氧电势值再次迅速升高,此次反应是在外界因素作用下进行的,表明钢水中的碳已经降到很低。当氧电势值从高峰快速下跌时,说明钢水中的C-O反应渐渐趋于平衡,达到吹炼终点。

00Cr13Ni5Mo超低碳不锈钢转轮成品化学成分如表3所示。

图4 电势、尾气温度、真空度的变化

表3 化学成分(质量分数,%)

5 结论

生产实践表明,VOD过程工艺参数控制如下:真空度10~15 kPa,氧枪高度1000~1200 mm,氧气流量400~600 Nm3/h,氩气流量60~80 L/min,可以观察到氧电势值的变化曲线、尾气温度变化及CO浓度变化情况,准确判断VOD吹炼终点,从而达到“脱碳保铬”的效果,满足超低碳不锈钢的生产。

[1] 徐匡迪. 不锈钢精炼[M]. 上海:上海科学技术出版社,1985:41-43.

编辑 杜青泉

Influence Factors to VOD Refining Process

Qi Yixing,Zhang Yanzhao,Xue Liangliang,Guo Yafei,Yang Jinan,Zhuang Weili

Based on the industrial test and production data, the VOD process for making stainless steel is analyzed, and the influence factors to VOD process is discussed in this paper. The results show that under a reasonable control of vacuum degree, the height of oxygen lance, the supplying oxygen and argon intensity, the blow end point of VOD can be accurately determined, the effective control of "decarbonization and chromium conservation" under vacuum condition can be realized.

VOD refining, vacuum degree, height of oxygen lance

2017—03—15

TF764.1

B