连铸坯生产压印滚筒的锻造生产

2017-09-07李彦初王德鹏

李彦初 王 波 王德鹏

(1.山东钢铁股份有限公司莱芜分公司棒材厂,山东271126;2.莱芜钢铁集团有限公司设备检修中心,山东271126)

连铸坯生产压印滚筒的锻造生产

李彦初1王 波2王德鹏1

(1.山东钢铁股份有限公司莱芜分公司棒材厂,山东271126;2.莱芜钢铁集团有限公司设备检修中心,山东271126)

通过对工艺流程的改进和工艺参数的控制,借助球形镦粗板,利用上平砧下平台,经两次镦粗拔长,完成了用连铸坯生产压印滚筒的工艺研发。

压印滚筒;锻造;工艺改进

连铸坯较模铸钢锭的优点是价格相对较低和利用率较高。目前,市场上越来越多的锻造企业使用连铸坯来代替模铸钢锭。但连铸坯中心疏松和中心偏析较严重,需要经过合理的锻造变形,才能满足锻件所要求的内部质量和外形尺寸。

我单位生产的压印滚筒最大工艺直径850 mm,采用∅800 mm连铸坯,使用25 MN水压机和40 t锻造操作机。通过对坯料尺寸和变形参数的控制,同时兼顾成形过程中锻造比、压下量等其它工艺参数的控制,借用球形镦粗板,制定合理的工艺方法,经生产实践,成功锻造出超声检测结果及外形尺寸均满足要求的压印滚筒。

1 压印滚筒工艺图及锻造难点

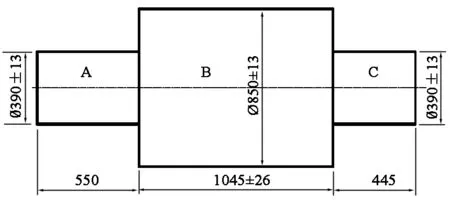

压印滚筒的锻件尺寸图见图1。材质为40Cr,超声检测符合GB/T 6402—2008 Ⅲ级的要求。由锻件尺寸图可以看出,压印滚筒两端小轴比较短,正常工艺采用平板间镦粗后,坯料端面鼓肚不明显,端面号印压小轴时,为了避免凹心,号印长度应为直径的0.3倍。根据压印滚筒的直径分析,号印0.3倍后拔长小轴会很长,造成原料的浪费,其工艺重量也会加大。

锻造难点:

图1 锻件尺寸图

(1)连铸坯内部疏松较严重,使用∅800 mm生产∅850 mm的锻件,在直径方向上变形较小,只能依靠镦粗来保证超声检测合格,有一定难度。如果操作不当,很容易导致超声检测不合格。

(2)两端小轴较短,为了提高坯料利用率,号印长度要尽量短,压料长度短,小于直径的0.3倍时容易形成凹心,给操作带来很大的难度。

2 锻造工艺开发

锻件的内部质量是由合理的锻造工艺变形来保证。对于该压印滚筒,由于直径较大,在25 MN水压机上生产时,受砧子宽度限制,即使满砧送进,拔长时砧宽比也较小,坯料内部轴向拉应力会加大,从而会使连铸坯内部疏松扩大。结合实际情况分析,只能通过控制坯料的料宽比和压下量来锻合内部缺陷,于是决定坯料变形过程采用圆→正方→八方→圆。

对于端面凹心问题,根据现场实际情况,镦粗时借用球形镦粗板,便于端面坯料鼓出,即使端部压料长度小于直径的0.3倍,也避免了端面凹心。

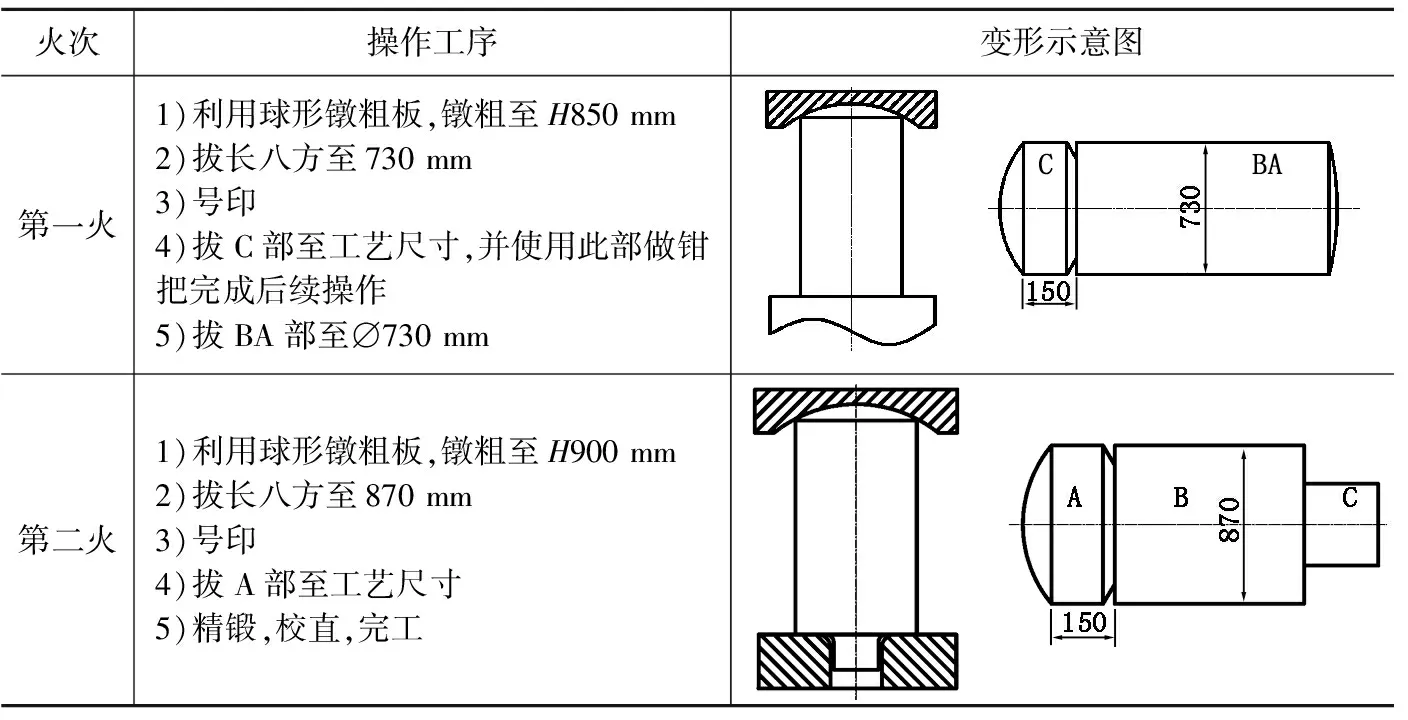

表1 压印滚筒的锻造工艺

通过以上分析,工艺图依然采用图1,其工艺重量为5.6 t,成材率定为85%,连铸坯下料尺寸∅800 mm×1700 mm。

40 t锻造操作机钳口最小夹持∅270 mm,最大夹持∅1300 mm,均能满足该锻件的正常工艺生产。

具体工艺流程见表1。

本工艺采用两次镦粗两次拔长的成形方法,操作过程中应注意以下几点:

(1)镦粗时用的球形镦粗板,为了便于坯料端面更好的鼓出来,其开口直径最好在900 mm以上,凹心深度大于150 mm。即使坯料直径在870 mm,端部压料长150 mm,小于直径的0.3倍,也避免了端面凹心。

(2)镦粗前坯料要加热均匀烧透,料温在1220±10℃,两次镦粗比均大于2,镦粗时如果出现双鼓,应立即停止镦粗,稍做拔长后重新回炉保温2 h左右重新镦粗。这样依靠两次镦粗,将连铸坯内部铸态组织充分打碎,同时也有利于将连铸坯内部疏松类缺陷锻合。

(3)镦粗后,根据料温情况,可在空气中停留3~5 min再拔长。利用上平砧下平台拔长,采用圆→正方→八方→圆的变形过程。在圆→方变形过程中,因砧宽为500 mm,开坯时即使满砧送进,砧宽比最大才0.44,小于0.5,此时很容易使坯料中心产生的轴向拉应力作用增大。为降低轴向拉应力,料宽比应控制在0.85~1.18的范围内,压下量控制在100~150 mm。当满砧送进,砧宽比大于0.5时,使坯料中心产生的轴向拉应力作用减小,此时压下量可适当增加。主要拔长阶段应在坯料中心温度较高情况下进行。

(4)因压印滚筒外形较简单,按此工艺方法成形较快,终锻温度很容易过高,因此终锻完成后,最好采用喷雾快冷,防止中心晶粒因温度过高而长大。同样,在后续热处理正火时,最好也采用喷雾快冷,达到细化晶粒的目的,满足超声检测要求。

利用该工艺方法试验生产了20件压印滚筒,毛坯经扒皮后,对其进行超声检测和外形尺寸检验,均未发现检测缺陷波和两端小轴凹心情况,满足了工艺技术要求。因此,该工艺方法能够有效的将连铸坯内部疏松缺陷锻合,所以采用一次正火+回火热处理工艺就能使其晶粒度、超声检测结果和力学性能指标满足技术要求。

3 结论

实施该工艺方法后,利用∅800 mm连铸坯生产的压印滚筒内部质量较好,检测结果优于GB/T 6402—2008 Ⅲ级,且合格率较高。在锻造过程中,通过对镦粗比、压下量和料宽比的控制,对保证用连铸坯生产截面较大的锻件内部质量有较好的作用。同时借助球形镦粗板,有效避免了压两端小轴时出现凹心的问题,提高了成材率,降低了成本,也为今后连铸坯在锻造行业的更广泛应用提供了参考。

[1] 刘助柏,倪利勇,刘国晖. 大锻件形变新理论新工艺[M]. 北京:机械工业出版社,2009.

编辑 杜青泉

Forging Production of Impression Cylinder by Continuous Casting Slab

Li Yanchu,Wang Bo,Wang Depeng

Through improving the process flow and controlling the process parameters, with the help of the spherical upsetting plate, using the flat anvil on the top and the platform in the bottom, and two times of upsetting and drawing out, the process development of the production of impression cylinder by continuous casting slab was completed.

impression cylinder, forging, process improvement

2016—12—29

李彦初(1984—),男,工程师,主要从事锻造工艺研究及设备管理工作。

TG316

B