150 MN铝型材挤压机后梁的制造工艺

2017-09-07于洪岩

于洪岩

(天津市天重江天重工有限公司,天津300408)

150 MN铝型材挤压机后梁的制造工艺

于洪岩

(天津市天重江天重工有限公司,天津300408)

介绍了150 MN铝型材挤压机后梁的制造工艺过程,详细说明了后梁的技术要求,并进行了工艺性分析。通过制定合理的工艺方案,成功地生产出符合要求的后梁铸钢件。

后梁铸件;铸造工艺;冒口

铝型材因其具有质轻、价格低、可回收的特点,广泛应用于航空航天、船舶舰艇、轨道交通、家电、电子及机械设备、国防军工等行业。在目前全球强调节能环保的形势下,铝型材的市场需求十分巨大,前景广阔。新产品、新工艺、新用途铝型材的不断出现和产品质量要求的不断提高,对铝型材加工装备提出了更高的要求。随着铝加工工业的迅速发展,我国铝加工装备的科研、设计和制造也得到了很大的发展。具有自主知识产权的中国制造铝型材加工装备也越来越多。其中,作为基础构件的后梁因为重量超大,技术质量要求高,结构复杂,制作加工难度大等因素,成为生产制作装备的一道难题摆在广大铸造工作者面前。

1 后梁铸钢件技术要求

(1)铸件按照JB/T 5000.6—2007《重型机械通用技术条件 铸钢件》执行。

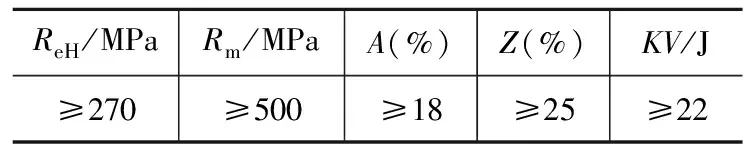

(2)铸件的材质为ZG270-500,化学成分要求见表1,力学性能要求见表2。

表1 化学成分要求(质量分数,%)

表2 力学性能要求

(3)铸件尺寸公差要求达到CT14级。

(4)铸件表面要求光洁、平整,无氧化皮和粘砂。

(5)铸件无损检测按照JB/T 5000.14—2007《重型机械通用技术条件 铸钢件无损探伤》执行。主要受力部位全部进行超声检测,达到3级验收标准要求。所有的加工面、外圆角处及图纸上面要求的部位均做磁粉检测,按照2级验收标准要求执行。

2 铸造工艺性分析

(1)铸件重量大,毛重达328 t,一次性浇注钢水量多。根据生产实际情况,需一次性组织5炉钢水,冶炼时间长,浇注风险性极高,危险性极大。

(2)铸件形状复杂,钢水量多,热量过于集中,对型芯质量要求高,造型操作时间长,难度大,型芯容易吸潮,发酥,进而导致掉涂料皮、掉砂等,影响表面质量,产生气孔、夹砂类铸造缺陷。

(3)铸件轮廓尺寸大,高度高,壁厚不均匀,难以形成顺序凝固,导致铸件补缩困难,容易产生缩孔、缩松类铸造缺陷,难以保证检测要求。

(4)铸件为箱体结构,内部芯子较多,收缩过程中阻力较大,易产生裂纹,而且尺寸不易控制,容易变形。

(5)整个铸件仅上、下表面开有工艺孔,侧面没有清砂孔,致使坭芯固定困难,出气困难,清砂更困难,且容易发生偏移、飘芯等。

根据以上分析可知,这件产品铸造工艺性差,造型操作困难,浇注危险性大,清砂操作困难。据此,必须采取相关措施,制定科学合理的铸造工艺,现场严格操控,才能保证产品的质量要求。

3 铸造工艺方案设计

(1)浇注位置及分型面的选择:根据产品结构及铸件特点,以有利于补缩和顺序凝固的原则,综合考虑生产现场实际情况,选取高度3000 mm较厚的一面为铸造过程中的上分型面。

(2)根据铸件的技术要求和产品的铸造工艺性分析,结合生产现场实际情况,确定采用地坑组芯造型的铸造工艺方法,底面、侧面、内腔和上面均出坭芯,通过控制摏砂方向,可以有效地保证型芯强度和表面质量,同时方便制芯操作对于铸件表面敷铬铁矿砂的要求,更解决了木型制作脱落式样的制造难度,有利于保证质量和提高效率。

(3)造型材料的选择:根据以往压机梁类铸件的生产经验,底层芯、外皮芯、盖芯使用石英砂,内腔芯考虑到铸件凝固过程中收缩的需要,选用七零砂作为内腔芯子的砂种的工艺,保证芯子在收缩过程中不产生大的阻力,防止产生裂纹等缺陷,所有活面敷铬铁矿砂,充分利用铬铁矿砂耐火度高、抗烧结能力强的特点,可以有效防止铸件产生粘砂类缺陷。所有芯砂均采用吹二氧化碳硬化水玻璃砂的工艺。芯子在使用前均上窑烘干,防止因发气量过大而呛火。为防止反复吹二氧化碳而使型芯砂强度降低,在刮底面、长冒口操作中使用自硬七零砂工艺,芯子外面埋箱使用回用粘土砂,用风锤摏实,防止产生涨箱。

(4)缩尺的确定:综合考虑决定缩尺选取1.8%。

(5)加工量及工艺补正量:依据JB/T 5000.6—2007《重型机械通用技术条件 铸钢件》的要求,上面、孔选取30 mm,下面、侧面选取25 mm,考虑到铸件在收缩过程中阻力较大,特别是在高度方向上收缩受阻,综合钢水对于内腔芯子的浮力作用,所以在上、下平板内侧增减了10 mm,以保证铸件的尺寸和壁厚要求。

(6)冒口的设置:根据铸钢件冒口设置的基本原则,既要满足铸件补缩的要求,又要兼顾型腔排气,造型、清理操作方便。由于此铸件热节较多、较大,单个热节需要的钢水补缩量较多,不考虑使用一个冒口补缩几个热节,而使用合适的冒口对单个热节进行补缩。在开裆口处及油缸口处共设置14个冒口,全部为明保温冒口,尺寸分别为∅700 mm×1400 mm,∅1000 mm×1400 mm,1000 mm×1250 mm×1400 mm,可以同时满足对上平板、立筋等处的补缩。

(7)冷铁的设置:由于铸件下平面较厚大,补缩困难,因此在底层芯子中放置厚度为150 mm的明冷铁,加强底面的激冷作用,得到组织致密的铸件。

(8)在开裆与孔壁交接处设置收缩筋,并加大交接处的圆角设计,有效地防止热裂纹的产生。在开裆口之间设置拉筋数道,防止冷却过程中或热处理过程中产生变形,保证尺寸公差要求。

(9)浇注系统设计:钢液上升速度适宜是获得优质铸件的重要因素之一,在浇注过程中,应以最适宜的钢液流量,使其均匀而又迅速地注满型腔。钢液上升速度缓慢,则型腔上部表面的涂料、砂子等会因长时间受钢液的强烈热辐射作用而脱落,造成铸件夹砂、结疤及粘砂类缺陷,严重影响铸件质量。因此对于本铸件来说,钢水在型腔内的上升速度应尽可能快些,根据设计规范和以往经验,要求上升速度到达15 mm/s,为达到此浇注速度,经计算需要采用8个∅110 mm包孔。根据我厂冶炼浇注实际情况,采用4包钢水同时浇注加第5包钢水补浇冒口的方案。浇注系统采用开放式浇注系统,其截面积比例为ΣF包∶ΣF直∶ΣF横∶ΣF内=1∶(1.8~2)∶(1.8~2)∶2,造型时选用合适尺寸的耐火砖管按上述比例制作,由于铸件高度较高,直水口卧缓冲水口,内水口分三层设置,阶梯式进入型腔,确保钢液平稳充型。

(10)压箱铁重量及浇注方案:根据计算,本件产品浮力巨大,按1.5倍保险系数,需放置1000 t压箱铁。经过反复磋商,确定了铸钢件的化学成分范围,为各包钢水的冶炼提供了依据。铸钢件采用低温快浇的方式,浇注温度控制在1540~1570℃之间,在180 s内浇至分型面高度。钢水量分两次浇注,第1次4包钢水同时开浇,上冒口后各包均关1个包孔,浇至工艺规定高度,第2次1包钢水在第1次浇注完毕后1 h左右补点冒口,要求钢水较铸件低一个牌号,出钢温度1590℃,从专用水口直至冒口浇满。这样既可以提高冒口补缩效率,减少抬箱力,又利于生产组织,降低多1包浇钢的危险性。

(11)使用计算机模拟软件对铸件凝固过程进行模拟分析,根据模拟情况确认,冒口和冷铁设计合理,没有发现缩孔、缩松缺陷,故可以按照此工艺方案进行生产作业。

4 现场组织生产

(1)造型地坑的安全检查:本件产品重量特别大,造型地坑要承受的重量超过1500 t,需要对地坑进行载重量的计算,并做好防水检查。为生产本件产品,对造型用地坑重做了防水并进行了加固,确保安全生产,做到万无一失。

(2)对操作者培训:由于本件产品质量要求严格,重量大,芯子多,下芯及固定困难,危险性大容易出安全事故,所以在投产前对造型工人进行了工艺交底,对本件产品的关键性、重要性、复杂性进行宣贯,使操作者思想上认识到位,将操作中的重点、难点及工艺要求进行充分的沟通和交代说明,使所有操作者对各道工序作业内容、要求、标准均明确。

(3)生产过程控制:按要求制作加固硬砂床,制作完成后放1600 t压箱铁静压24 h,检查砂床无沉降后刮平地势,开始组芯造型。在生产过程中,广大工人与工程技术人员一起,充分发挥主观能动性,创造性地解决了诸如特大型坭芯的制作、固定、出气设置等难题。生产过程中的每一道工序均有专人明确负责,详细记录操作过程,并有专职检验人员跟班,确保操作过程的质量。经过20多天的紧张作业,铸型组配完成,具备浇注条件。

(4)浇注前的准备工作:特大型铸件的浇注是一个系统工程,需要牵涉的过程、流程、配合、部门、人员等特别繁杂,需要精心的组织和周密的安排,才能保证铸件的浇注成功。这其中最重要的是保证安全,绝对不允许出现重特大安全生产事故,为此,在整个生产过程中,始终把安全生产放在第一位,无论是造型还是冶炼浇注。由于是多包同时浇注,故生产前对所有的设备进行了专项检查,重点是起重设备和冶炼设备,确保生产过程安全。开专题会讨论、现场模拟浇注演练,确定每一个操作细节,记录每一个环节的操作时间,强化天车与地面指挥人员的配合,突发性事件的应急预案与处置等等全部完备后,所有的准备工作就绪。

(5)浇注过程:炼钢厂经过10余个小时的紧张奋战,5包钢水全部冶炼合格,具备出钢条件,同时,铸钢厂浇钢前的准备工作也全部就绪,几包钢水顺序吊至浇注现场对正包孔,随着浇注总指挥的一声令下,各包同时打开包孔进行浇注,180 s内钢水平稳地上升至分型面,各包关1孔继续浇至工艺规定高度,1 h后补点冒口至满,放入高效覆盖剂,至此铸件浇注成功。

(6)保温打箱及割冒口清砂过程:保温20天后经测温打箱,由于铸件超重,打箱采用逐步进行的方式,用挖掘机先清除冒口周围的砂子,露出冒口后趁热切割,24 h后吊走冒口,先将铸件周围砂子打活清走,再清铸件内部的砂子,砂子清净后,用两台天车通过抬梁吊去热处理。

(7)热处理及清理过程:铸件执行正火加回火的工艺过程,按要求铸件敷偶,力学性能试验结果合格。由于采取了合理的工艺措施并且表面大量使用铬铁矿砂,铸件表面质量良好,无冷隔、裂纹、粘砂等缺陷,碳刨工作量大幅减少,大大缩短了清理工期,减少了后序工作量,降低了劳动强度。

(8)机加工划线及无损检测结果:清理完毕后,转运至机加工车间划线加工,经过细致的划线,铸件毛坯各加工面余量均符合工艺设计,满足加工要求。对图纸要求部位进行检测后,铸件表面和内部没有发现超标缺陷,满足设计使用要求。

5 结束语

150 MN铝型材挤压机后梁铸钢件的成功生产,为后序生产特大型梁类铸钢件积累了宝贵经验,提升了技术设计攻关、生产组织协调、质量把关等方面人员的能力与水平,创造了良好的经济效益和社会效益。

[1] 俞正江.大型压机横梁类铸钢件的生产[C]. 第十届中国铸造协会年会,2012.

[2] 梁燕春,陈文明. 优质铸钢件压机横梁的生产经验[J]. 铸造设备与工艺,2003(5):34-35.

[3] 孙仁昌,陈秀娟,崔红伟. 150 MN水压机活动横梁的铸造[J]. 大型铸锻件, 2006(4):24-25.

编辑 杜青泉

Manufacture Process of Back Beam of 150 MN Aluminum Extrusion Machine

Yu Hongyan

This article describes the manufacturr process of back beam of 150 MN aluminum extrusion machine,introduces the technical requirement of back beam in details and analyzes the process. By working out a reasonable process, the steel casting of back beam was manufactured successfully as required.

back beam casting, casting process, feeder

2017—03—27

于洪岩(1982—),男,工程师,主要从事大型铸钢件的技术、质量和管理工作。

TG269

B