汽轮机30Cr2Ni4MoV窄凹档中间轴的锻造工艺研究

2017-09-07张晓旭郭海萍

张晓旭 郭海萍 肜 鹏 杨 兵

(沈阳铸锻工业有限公司锻造分公司,辽宁110142)

汽轮机30Cr2Ni4MoV窄凹档中间轴的锻造工艺研究

张晓旭 郭海萍 肜 鹏 杨 兵

(沈阳铸锻工业有限公司锻造分公司,辽宁110142)

阐述了汽轮机30Cr2Ni4MoV窄凹档中间轴的一种新的锻造成型方法。通过设计专用组合漏盘工具,把不符合台阶锻出条件的中间凹档部分锻出,以便于机械加工。同时工具对锻件心部附加有压应力约束,有利于中心压实,保证锻件内部质量。

30Cr2Ni4MoV;中间轴;锻造工艺

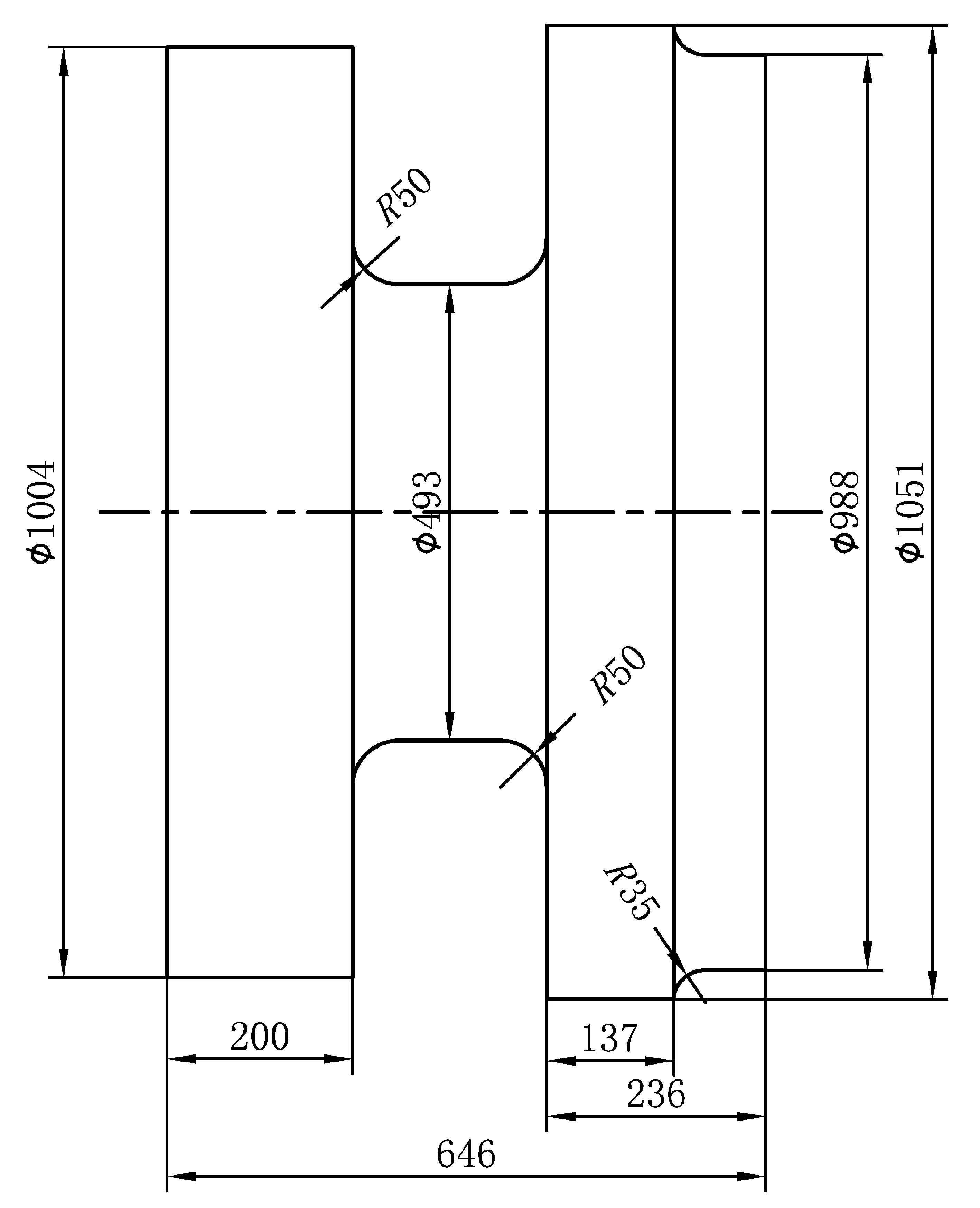

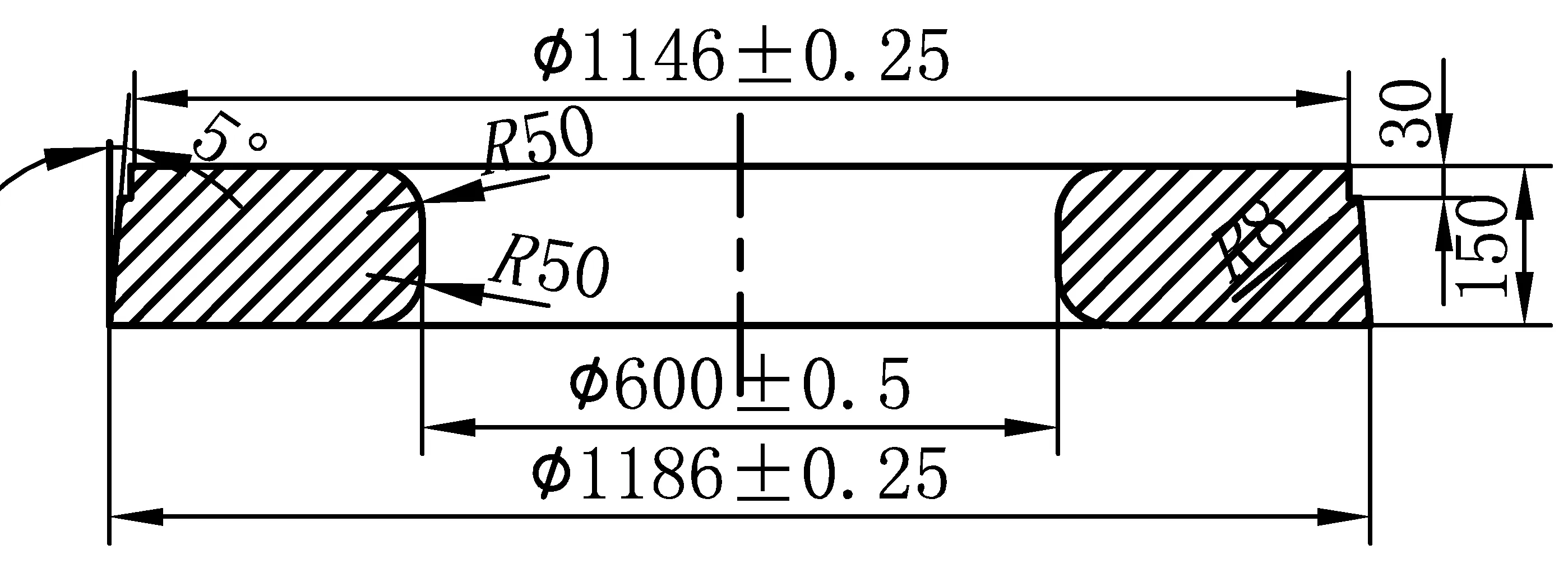

汽轮机上的中间轴在巨大的交变载荷下工作,承受较大的扭距、弯距,对零件的内部质量要求极其严格,超声检测不允许有密集性缺陷区存在。我公司为某汽轮机厂生产的中间轴,见图1,属于窄凹档中间轴,中间凹档狭窄,不符合台阶锻出条件。传统锻造工艺为简化锻件外形尺寸以便于锻造,需在凹档处填充金属,作为锻造余块进行锻造。

传统锻造工艺方法为:镦粗→拔长下料→镦粗成形。由于凹档处填充金属,作为锻造余块进行锻造,锻件有效截面尺寸大,锻后满足超声检测及相应技术条件要求难度非常大,主要表现在以下方面:

(1)截面大中心压实效果差,一次性检测合格率低。

(2)停锻温度高,晶粒容易粗大,锻后热处理需采用双重正回火。

(3)原材料利用率低。

(4)加工工艺废料大,浪费大量加工台时。

(5)凹档处冶金质量好的部分材料被加工掉,工艺性差。

图1 中间轴零件图

为了解决传统锻造工艺方法一次性检测合格率低、晶粒粗大的问题,本文研究了一种新的锻造成形方法,利用工具把中间凹档部分锻出,可以大大降低窄凹档中间轴的有效截面尺寸,且工具对锻件心部附加有压应力约束,有利于中心压实,保证锻件在整个制造过程中具有良好稳定的内部质量。

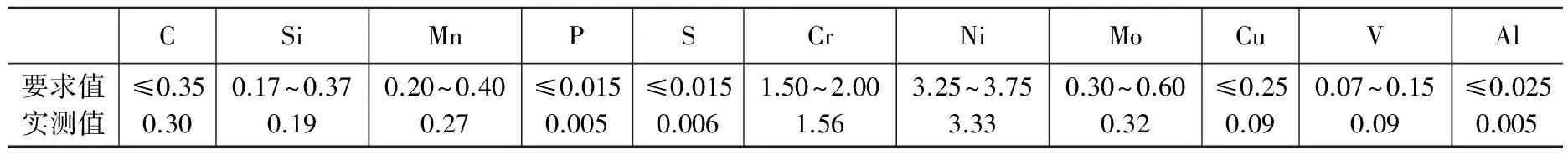

表1 30Cr2Ni4MoV的化学成分(质量分数,%)

表2 力学性能要求

1 技术要求

1.1 30Cr2Ni4MoV化学成分

30Cr2Ni4MoV钢的化学成分要求如表1所示。

1.2 力学性能指标

力学性能要求见表2。

1.3 超声检测要求

不允许有密集缺陷区存在。不允许有当量直径大于等于∅5 mm FBH的缺陷存在。当量直径大于或等于∅2 mm FBH的缺陷应记录,包括其轴向、径向和周向位置,并报告需方。当量直径小于∅2 mm FBH的单个分散缺陷忽略不计,但杂波幅度应低于当量直径∅2 mm FBH反射波波高的50%。这里单个分散缺陷是指两个缺陷之间的距离大于其中较大缺陷当量直径的5倍。

2 锻造工艺方案

2.1 传统锻造工艺方案

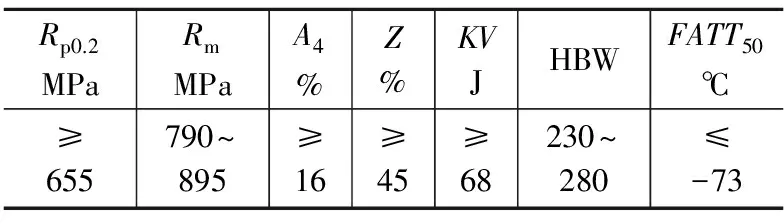

(1)传统工艺方案采用漏盘内对坯料整体镦粗成形,锻件图如图2。

图2 传统工艺方案锻件图

(2)锻件重5350 kg,采用15 t真空精炼钢锭锻造,锻造温度范围1220~750℃。

(3)技术方案、原理分析过程:根据零件形状,如果按照轴类件锻造成形,其工艺流程应该为两次镦粗和拔长。但由于其截面较大,在我公司32 MN水压机上锻造,要保证内部质量完全达到技术条件要求,难度很大,而且终锻后切头废料处理困难。从图2看,它又可以看成典型的大型厚饼类锻件,按照饼类件锻造成型。采用镦粗后拔长下料,然后坯料镦粗,滚圆,平整出成品。该工艺方案对达到以传递扭距为主的中间轴的力学性能指标比较有利。但是,如果按照饼类锻件单纯做镦粗成形,对于如此厚的饼类锻件,要保证锻件内部不产生密集缺陷,难度也相当大。为了保证锻件质量,传统工艺方案采用在漏盘内对坯料整体镦粗成形,使锻件呈三向压应力状态,从而提高锻件的中心压实效果,使中间轴的内部质量达到技术条件要求。

(4)具体锻造变形过程为:一火:压钳口,倒棱,错水口。钢锭加热要烧均匀,压钳口时要保证钳口不要偏心,以避免钢锭在后续拔长变形过程中钢锭轴心发生偏斜。二火:钢锭镦粗最大圆∅1600 mm。三火:走扁方拔长下料5460 kg(∅750 mm×1570 mm)。四火至五火:将坯料置于镦粗漏盘内镦粗成形,将漏盘充满,平整出成品。

采用在漏盘内对坯料整体镦粗成形,具有较好的中心压实效果。即使这样,对于如此厚的饼类锻件,要保证锻件一次性检测合格,难度也相当大。此外,坯料整体在漏盘内镦粗,锻件的截面尺寸较大,停锻温度高,容易晶粒粗大。2012年,我公司生产的该图号的两件中间轴均因检测不合格返修二次和三次。对于材质为30Cr2Ni4MoV的锻件,因合金含量高,变形抗力大,白点敏感性和组织遗传性强,锻后热处理难度也大,处理不好,会加剧零件内部质量问题的发生。面对上述制造难度,本文研究了一种新的工艺方案来锻造生产该种窄凹档中间轴。

2.2 新锻造工艺方案

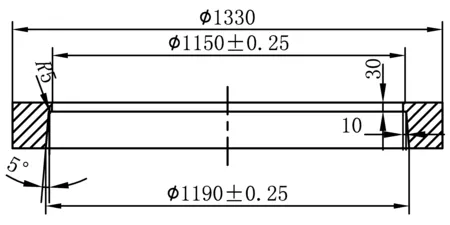

(1)新工艺方案:利用专用组合漏盘工具把不符合台阶锻出条件的中间狭窄凹档锻出。该组合漏盘由外套和内套组成,外套为一个整环(图3),内套为两个半环(图4),外套套在内套上组成组合漏盘。锻造过程中需预先制坯后把组合漏盘套在凹档处镦粗成形,滚圆出成品后先用垫块将外套漏盘分离,再用工具将内套漏盘与锻件分开,从而实现“线轱辘”形窄凹档中间轴的锻造成形。新工艺方案锻件图如图5。

图3 组合漏盘的外套

图4 组合漏盘的内套

图5 新工艺方案锻件图

(2)锻件重4700 kg,采用15 t真空精炼钢锭锻造,锻造温度范围1220~750℃。

(3)具体锻造变形过程:一火:压钳口,倒棱,错水口。二火:镦粗至∅1550 mm,用800 mm宽砧拔扁走方至□900 mm,入炉加热。三火:拔长下料(下料尺寸规格为∅800 mm×610 mm+∅560 mm×1210 mm),平整两端面,滚圆后,入炉加热。四火:用∅600 mm漏盘,将Ⅰ部分预镦粗,平整至尺寸∅1000 mm×370 mm,入炉短时间加热。五火:将组合漏盘套在坯料上进行镦粗,将漏盘上端坯料镦粗至高450 mm,开边镦粗至350 mm高,然后夹持底部,将Ⅲ部分滚圆平整,然后翻转将Ⅰ部分镦粗,开边,夹持Ⅲ部分滚圆平整。待Ⅰ、Ⅲ部分基本接近工艺尺寸时再上下开边,平整至工艺尺寸。用垫块将外套漏盘分开,将内套漏盘从锻件分开。新工艺方案锻造变形过程如表3所示。

表3 新工艺方案锻造变形过程

3 分析与讨论

新工艺方案大大降低了中间轴的有效截面尺寸,保证锻件在整个制造过程中具有良好稳定的内部质量,更有效利用中心压实,可缩短锻后热处理时间10 h。最后一火次,外圆锻比3.5,利于晶粒细化,为满足性能热处理指标做好了充足的准备。同时,利用工具把中间凹档部分锻出,锻件毛坯更接近零件尺寸,便于机械加工,节约原材料和生产成本。

4 结论

生产实践证明采用在组合漏盘内把中间凹挡锻出的成形工艺,中心压实效果优于传统工艺方案,可以保证该中间轴锻件的内部质量要求。超声检测及力学性能均一次性合格,具有较高的可靠性及稳定性。

[1] 刘助柏. 塑性成形新技术及其力学原理[M]. 北京:机械工业出版社.

[2] 康大韬. 叶国斌.大型锻件材料及热处理[M]. 北京:龙门书局.

[3] 张志文. 锻造工艺学[M]. 北京:机械工业出版社.

编辑 杜青泉

Research on the Forging Process of 30Cr2Ni4MoV Intermediate Shaft with a Short Neck of Steam Turbine

Zhang Xiaoxv,Guo Haiping,Rong Peng,Yang Bing

A new forging method of 30Cr2Ni4MoV intermediate shaft with a short neck of steam turbine is described in this paper. Through the design of combination drain cap, the short neck can be forged,which can not be forged using the traditional method in order to convenient for machining. Meanwhile, the tools have the compressing stress to the center of the forgings which is advantage to the center compaction and guarantees the internal quality of forgings.

30Cr2Ni4MoV, intermediate shaft, forging process

2017—04—11

张晓旭(1982—),男,工程师,主要从事锻造工艺及锻后热处理工艺研究。

TG316

B