CAP1400主管道整体锻造成形和晶粒度控制研究

2017-09-07余江山石玉萍陈红宇司晨亮

余江山 石玉萍 陈红宇 司晨亮

(中国第二重型机械集团公司,四川618000)

生产技术

CAP1400主管道整体锻造成形和晶粒度控制研究

余江山 石玉萍 陈红宇 司晨亮

(中国第二重型机械集团公司,四川618000)

在分析CAP1400主管道制造难点的基础上,提出一种主管道热段A弯管管坯整体锻造成形和晶粒度控制的方法,取得了较好的效果。

CAP1400;主管道;锻造工艺

CAP1400型压水堆核电机组是在消化、吸收、全面掌握我国引进的第三代先进核电AP1000非能动技术的基础上,通过再创新开发出具有我国自主知识产权、功率更大的非能动大型先进压水堆核电机组。CAP1400核电站的核岛蒸汽供应系统堆芯热能通过主管道输出,而冷却后的蒸汽通过主管道返回堆芯。可见,主管道是CAP1400核电站的重要部件。从强度、耐蚀性、焊接性以及辐照敏感性等要求综合考虑,CAP1400主管道采用了超低碳奥氏体不锈钢材料316LN。目前对于第三代核电主管道的制造主要有冷弯和热弯两种弯制方法。本文针对冷弯制造路线进行研究,冷弯制造路线为:钢锭→直管坯锻造→机械加工→模具冷弯。在理论研究和实践相结合的基础上,提出了一种CAP1400热段A弯管管坯整体锻造成形和晶粒度控制的方法,经过实践,取得了良好的效果。

1 制造难点

316LN化学成分要求见表1。

表1 316LN化学成分要求(质量分数,%)

316LN只有单一的奥氏体相,无法通过固溶热处理进行晶粒细化,只能采用热变形或冷变形的方法,通过动态再结晶和静态再结晶来获得均匀细小的晶粒组织。此外,以CAP1400热段A弯管为例,管坯锻件尺寸非常大且带有形状复杂的一体化管嘴,其长度约8000 mm,直径约1100 mm,因此,CAP1400主管道整体锻造成形及晶粒度控制难度极大。管坯示意图见图1。

图1 CAP1400热段A弯管管坯示意图

2 解决方案

要在控制好CAP1400主管道整体锻造成形时尺寸形状的同时,并保证晶粒度达到技术条件要求的细于2级,就要在一定实验数据和理论分析的基础上,根据已有的生产设备和工具能力,选择合适的分料方法,给出合理的温度、变形量等工艺参数,才能制定出能保证锻件质量的锻造工艺。

2.1 必要的实验数据和理论分析

2.1.1 316LN钢锻造裂纹产生原因分析

316LN在高温下的组织为奥氏体,其变形抗力很大,高温塑性较差。实践中发现,如果钢锭或坯料中含有夹渣,在锻造过程中很容易造成扩展的、足以至废的大裂纹。普通控制浇注的钢锭比电渣重熔钢锭的裂纹敏感性更强。另外,裂纹很容易出现在与锤头或下砧接触的表面以及棱边和棱角位置。

含有夹渣的钢锭或坯料,由于夹渣一般是脆性的,一旦受力,在夹渣物内部或夹渣物与合金基体之间就会产生大裂纹。

普通控制浇注钢锭的均一性差,内部缺陷较电渣重熔钢锭要多得多,这些不均一性或缺陷的存在,使坯料内部有了不同的相,这些相屈服强度不同,变形过程中相界面发生足够的相对剪切位移时会导致宏观裂纹的产生。

坯料表面、棱边和棱角部位由于跟温度较低的工装辅具接触以及散热的原因,温度很快会降下来,材料屈服强度增大,当其与坯料高温部位发生足够的相对剪切位移时也会导致裂纹的产生。

在组织成分均匀的奥氏体不锈钢坯料内部也会产生裂纹,这是因为:奥氏体不锈钢在显微组织中,奥氏体(γ相)是基体,铁素体(α相)是过剩相,由于钢中的α相屈服强度比γ相要低得多,在锻造时,γ相与α相晶粒的变形不一致,而且γ相的加工硬化比α相快,两者再结晶的速度也不同。所以,当两相同时发生塑性变形时,就要引起坯料内部明显的不均匀流动,出现裂纹。

奥氏体钢中的α相数量首先决定于化学成分。实验表明,当钢中Cr含量与Ni含量之比为1.8时,α相数量适中,奥氏体钢的塑性最好。另外,在1150~1200℃温度范围内加热,α相发生细化并形成球状,使钢的塑性得以提高。

2.1.2 锻前加热时间与晶粒度关系研究

将初始晶粒度为4~5级的试样分别在900~1250℃之间的不同温度保温不同时间后检测其晶粒度,晶粒在不同温度下随着保温时间的变化情况如图2所示。

2.1.3 热变形应力-应变曲线测试

利用热力模拟试验机测定试样在以不同应变速率、不同温度下历经不同应变的应力-应变曲线,根据曲线可以研究材料的动态再结晶规律,估测锻造时所需压力,选择合适的设备。

图2 晶粒随温度和时间的变化情况

2.2 锻造工艺措施

通过实施必要的物理实验,对已有经验和数据进行总结分析,可以确定工艺参数。然后,结合生产设备能力,制定既能满足复杂外形,又能保证内部组织的直管坯锻造工艺。

2.2.1 锻件图的制定

在制定锻件图时,根据生产经验和设备能力,我厂采用的是实心锻造方案。如果能够控制芯棒拔长时坯料上产生的裂纹,空心管坯锻造也具有可行性。

2.2.2 钢锭选择

选择钢锭时,控制浇铸的普通钢锭和电渣重熔钢锭均具有可行性。实际生产发现,电渣重熔钢锭由于均一性好,内部缺陷少,锻造时裂纹控制相对较为容易。

2.2.3 制坯和分料

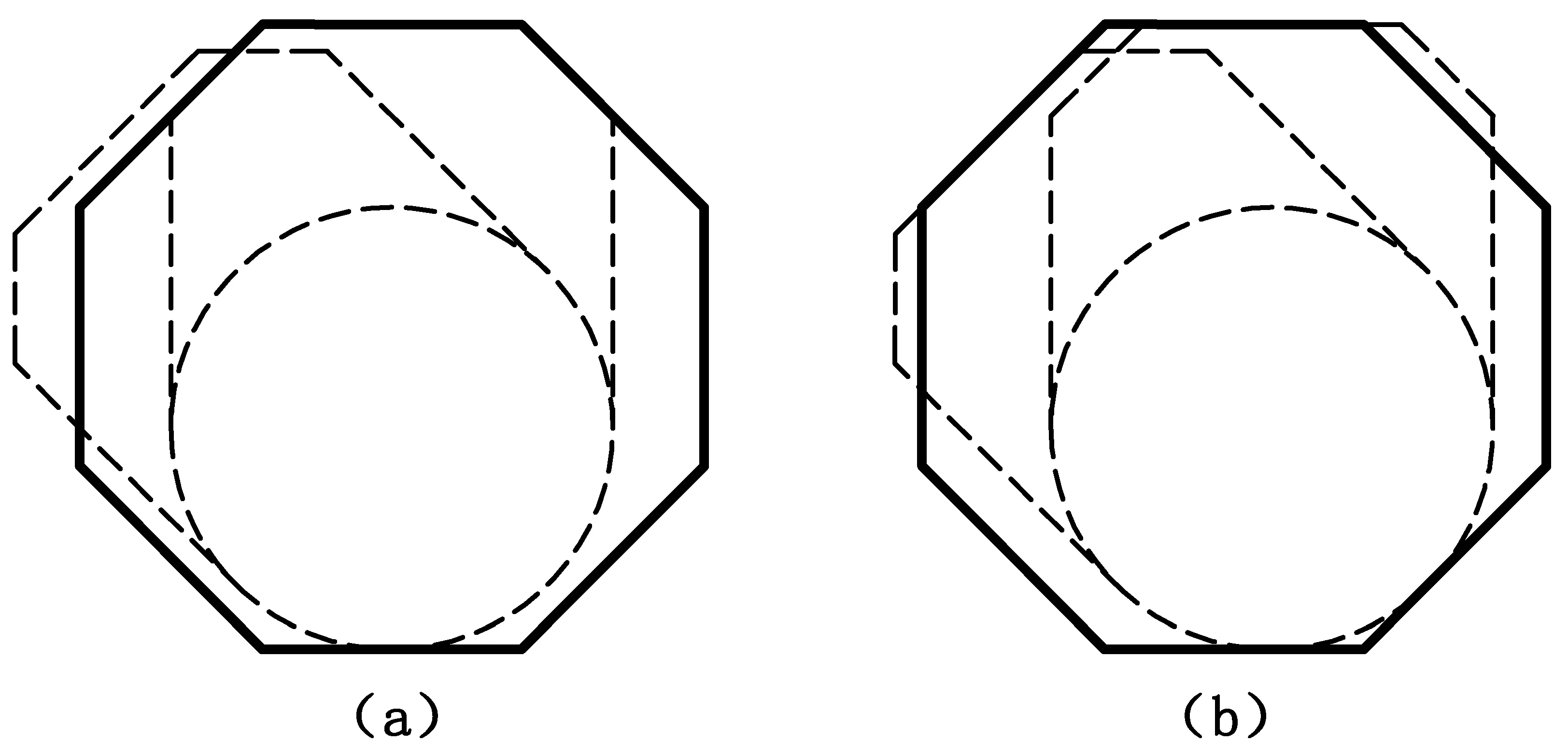

为了使钢锭内部缺陷和偏析得到改善,提高工件性能,采用镦粗拔长的制坯手段。为了保证两个轴线空间夹角为~45°的管嘴的形状,将坯料截面拔长为八方后分料。八方制坯后,拔长主管基圆时,可按照使得主管基圆与八边形一条边的中点相切来控制形状,如图3(a)所示,或者按照使主管基圆与八边形的两条边同时相切来控制形状,如图3(b)所示。

按照主管基圆与八边形一条边的中点相切来

图3 主管基圆与八边形位置示意图

控制的情况下,在拔长两个管嘴之间的主管部分时,务必调整找正使最终锻件成品主管基圆与两个互成45°角的管嘴端面的背面相切。

按照主管基圆与两条边同时相切来控制的情况下,在拍扁两个管嘴时,可利用不同的上下砧来促使两个侧面不对称变形,从而保证最终锻件成品主管基圆与两个互成45°角的管嘴端面的背面相切。

2.2.4 出成品

出成品前,锻件各部位都需有大于临界应变的变形,保证再结晶的发生并且避免晶粒异常长大。锻造时,要控制单次变形量,合理分配每火次的工作量。

2.2.5 加热温度

关于锻前加热温度,大变形前将钢锭长时间加热到1个较高的温度,保证大变形的顺利执行,同时,在较高温度下较长时间保温,有利于减少α相,提高材料的塑性。出成品前,考虑到晶粒度的技术要求,加热温度稍微降低,保温时间适当缩短。

2.2.6 工装辅具准备

在每火次出炉前,对与坯料接触的工装辅具进行预热或采取保温隔热措施,比如包裹陶瓷纤维,可以减少裂纹的产生,避免不均匀变形。

3 结论

CAP1400核电站热段A弯管锻造成形的主要难点在于尺寸大且带有形状复杂的一体化管嘴,采用的材料不能通过热处理来细化晶粒,高温塑性差。针对其结构特点和材料特性,通过必要的物理实验并结合已有生产经验和数据进行总结分析,可以确定其锻造工艺参数。在制定直管坯锻造工艺时,要考虑合理的成形顺序、制坯分料以及管嘴成形方法。为了避免严重的裂纹,要控制单次变形量,合理分配每火次的工作量。锻前加热温度和时间要兼顾坯料的均匀热透、减少α相以及避免晶粒粗大。目前,二重已经成功的锻造出CAP1400热段A弯管管坯。

致谢

诚挚的感谢中国二重所有为CAP1400主管道付出努力的员工们。我们是紧密相连的团队,而这么大难度产品的成功制造也是集体努力的结果。我们在完成这篇论文过程中得到了团队的大力支持和帮助。

编辑 杜青泉

Research on Controlling the Integral Forging and the Grain Size of CAP1400 Main Pipes

Yu Jiangshan,Shi Yuping,Chen Hongyu,Si Chenliang

Basing on analyzing the manufacture difficulties of CAP1400 main pipes, introduces a method controlling the integral forging and the grain size of tube blank of A elbow at the hot section of main pipes, and it obtains a considerable effectivenss.

CAP1400, main pipes, forging process

2017—03—03

余江山(1984—),男,工程师,硕士,从事三代核电主管道锻造工艺研发工作。

TG316.2

B