大型行星架铸钢件浇注系统设计

2021-04-30李嘉倩季德生龙秀慧

李嘉倩 季德生 徐 超 龙秀慧

(滨州学院机电工程学院,山东256600)

浇注系统是砂型中引导钢液流入型腔的通道。在实际生产中经常因为浇注系统设计不合理,从而造成一系列的铸造缺陷,严重的会致使铸件直接报废,因此浇注系统的设计与铸件质量有着紧密的关联。

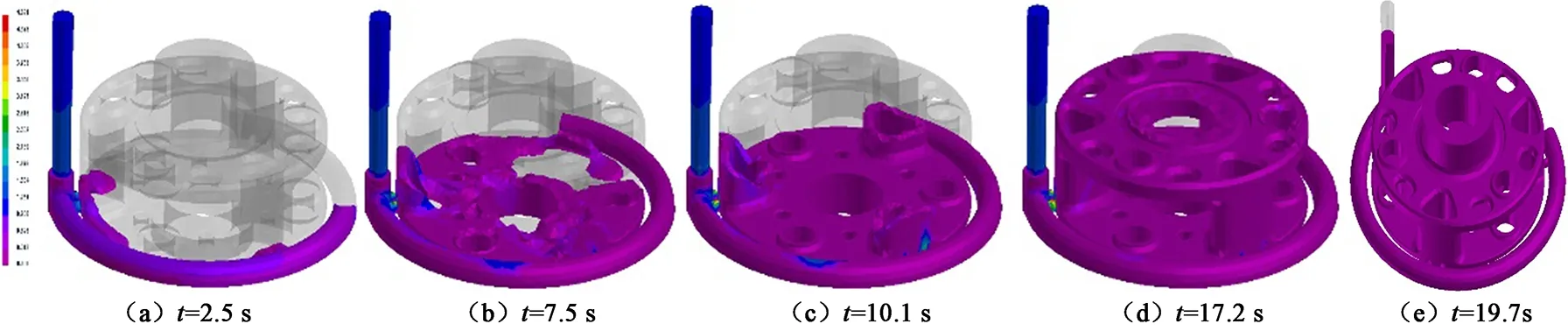

1 零件结构介绍

行星架选用ZG35CrMo材料,基本轮廓大小为1260 mm×1260 mm×647 mm。其结构整体对称,壁厚较为均匀,壁厚最厚处为91 mm,壁厚最薄处为44 mm,体积为0.619 m3,零件重量为1330.491 kg,零件模型采用CATIA建立,零件模型如图1所示。

图1 行星架三维模型Figure 1 3D model of planetary frame

选择铸件浇注位置,应结合铸件的凝固方式,并确保铸件完全充型。设计时,将铸件下法兰盘置于底部,保证钢液在型内上升平稳,避免上法兰盘表面及内部产生铸造缺陷。将铸件正放,法兰盘朝下,选用底注式方案,6个内浇口设置在下法兰盘,此外设置1个横浇道和1个直浇道。

2 浇注系统各组元结构设计

ZG35CrMo材料铸造性能较差,凝固收缩率大,易产生缩孔等缺陷[1]。大型铸钢件浇注温度高,钢液流动性较差,不利于铸件充型,所以需对模具、砂箱进行预热;钢水易氧化,需加大浇注速度。浇包采用塞杆包,挡渣能力较强,在此方案中,不主要考虑挡渣问题[2],选用底注式、开放式浇注系统,单包单孔浇注的方案,其注孔选择直径为60 mm。

∑Ah∶∑As∶∑Aru∶∑Ag

=1∶(1.8~2.0)∶(1.8~2.0)∶(2.0~2.2)

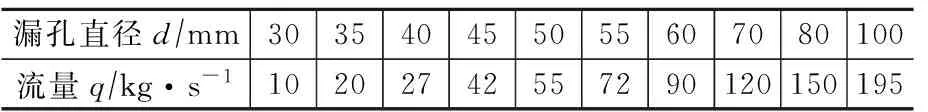

式中,Ah=28.3 cm2,∑Ah=28.3 cm2,查表1得,q=90 kg/s。

表1 不同漏孔直径流量q平均值Table 1 Average flow q of different leakage diameter

2.1 浇注时间

t=GL/Nq

式中,q是平均浇注流量;GL是型内钢液重量,1897.431 kg;N是钢包内漏孔数量;t是浇注时间。

经计算得到t=21.08 s,并且在充型能力充足的情况下,经大量试验证明,本体浇注时间控制在30 s以内,铸件出现砂眼、气孔缺陷的几率非常小,大多数情况下不会出现砂眼、气孔缺陷[3]。故选择浇注时间t=21 s。

2.2 钢水上升速度校核

v=C/t

式中,v是钢液液面在型内上升速度;C是铸件在型腔内的高度,545 mm;t是浇注时间。

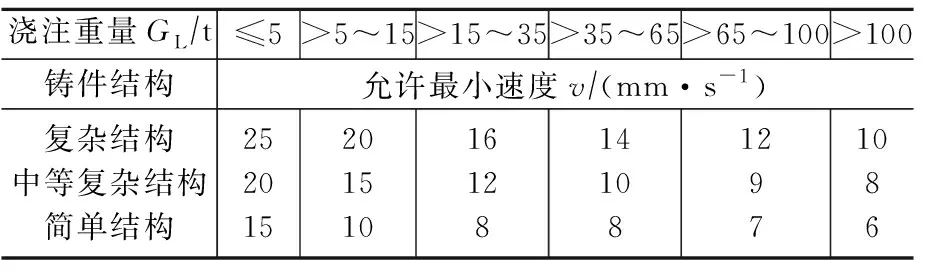

表2 钢液在型内允许的最小上升速度Table 2 The minimum allowable rise rateof molten steel in the mold

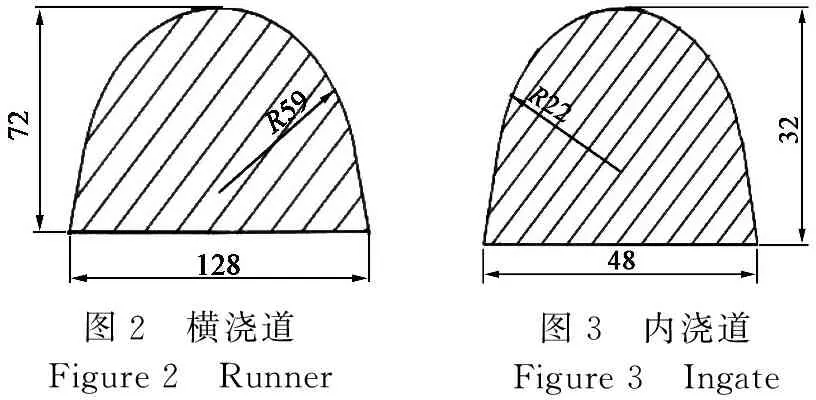

图2 横浇道Figure 2 Runner图3 内浇道Figure 3 Ingate

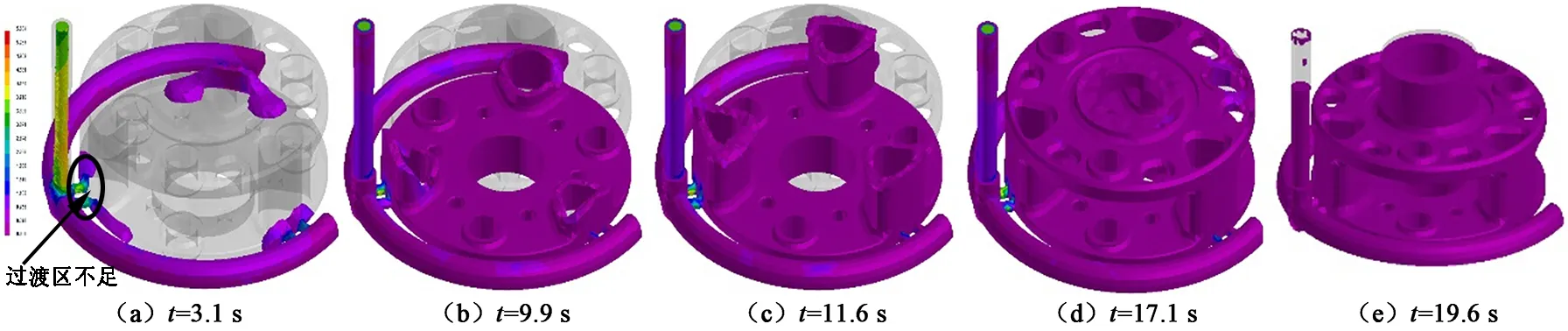

图4 方案一充型速度场与充型时间Figure 4 Filling velocity field and filling time for scheme 1

图5 方案二充型速度场与充型时间Figure 5 Filling velocity field and filling time for scheme 2

经计算得到v=25.95 mm/s,查表2得,最小上升速度v≥25 mm/s,故符合要求。

2.3 剩余压头校核

HM≥Ltanα(取α=7°,L=630 mm)

式中,HM是最小剩余压头;L是液态合金的流程;α是压力角。

经校核,剩余压头充足。

2.4 浇注系统各组元横截面积的确定

直浇道:∅95 mm;As=71 cm2,ΣAs=71 cm2。

横浇道:截面形状尺寸见图2,Aru=70 cm2,ΣAru=70 cm2。

内浇道:截面形状尺寸见图3,Ag=12 cm2,ΣAg=12×6=72 cm2。

最终各组元截面比为:

∑Ah∶∑As∶∑Aru∶∑Ag=1∶2.51∶2.47∶2.54

2.5 直浇道窝的设计

浇口窝直径是直浇道下端直径的1.4~2倍,高度为其2倍。本方案直浇道窝直径为1.4D=133 mm,高度为2D=190 mm。

综上所述,选择浇注时间t=21 s,直浇道横截面积∑As=71 cm2,横浇道横截面积∑Aru=70 cm2,内浇道横截面积∑Ag=72 cm2。

3 浇注系统各方案充型速度场分析

3.1 方案一

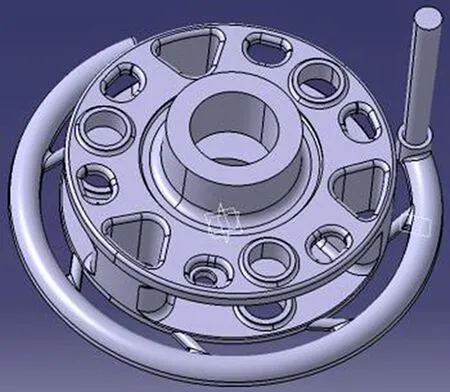

浇注系统方案一两侧对称浇注,从图4(e)的仿真结果得到,整个充型过程大概需要19.6 s,这与计算结果基本符合。从4(a)中看出靠近直浇道的内浇道出现过渡区不足的情况,且4(b)、(c)、(d)呈现出该处钢液流速较大,对砂芯的冲击较大,可能会引起夹砂等缺陷。

3.2 方案二

方案二,从图5(e)的仿真结果得到,整个充型过程需要19.7 s,这与计算结果基本符合。改变为单侧浇注后,相较于方案一充型过程更为平稳。由于内浇口正对砂芯以及内浇道布置离直浇道较近,仍可能出现方案一的缺陷。

3.3 方案三

从图6(e)的充型时间仿真结果得到,整个充型时间大概为21.1 s,这与计算结果基本符合。图中颜色相同部分的填充时间相同,铸件整体同种颜色呈现带状分布,说明采用底注式浇注系统,钢液在型腔内充型平稳且逐层充型[4]。从图中可以看出,在铸件充型过程中,钢液的流速约为0.426~0.850 m/s,金属液相遇,没有发生飞溅、

图6 方案三充型速度场与充型时间Figure 6 Filling velocity field and filling time for scheme 3

图7 浇注系统布置Figure 7 Gating system layout

卷气等现象[5],整体充型效果较好。

综合三种浇注系统设计方案,最终选择方案三,横浇道单侧布置,内浇道单侧切向布置。其三维模型如图7所示。

4 结语

对浇注系统各组元结构进行设定,并用Procast仿真模拟分析了三种浇注方案,经过对比最终确定选用横浇道单侧布置,内浇道单侧切向布置,钢液在型腔内充型平稳且逐层充型,金属液相遇,没有发生飞溅、卷气等现象,整体充型效果较好。