表面纳米化对铜镁合金电化学腐蚀行为的影响

2017-04-26关晓楠江静华陈建清马爱斌李学斌

关晓楠,江静华,陈建清,马爱斌,宋 丹,李学斌

表面纳米化对铜镁合金电化学腐蚀行为的影响

关晓楠1,江静华1,陈建清1,马爱斌1,宋 丹1,李学斌2

(1. 河海大学力学与材料学院,南京211100;2. 中铁建电气化局集团康远新材料有限公司,江阴 214521)

为获得高强高导耐蚀铜合金接触线,以Conform态细晶铜镁合金(Cu-0.4%Mg(质量分数))为对象,研究高速旋转丝表面纳米化对其耐蚀性的影响。利用光学显微镜(OM)、透射电镜(TEM)、扫描电镜(SEM)分析试样的显微组织,并借助电化学工作站研究其电化学腐蚀行为。结果表明:伴随位错胞及孪晶的形成,铜镁合金表层晶粒细化至400 nm;表面纳米化后铜镁合金在NaOH溶液中会出现明显的活化−钝化−过钝化过程,其耐蚀性有所改善,腐蚀电流密度corr由5.347×10−5 A/cm2减小至1.365×10−5 A/cm2,自腐蚀电位corr由−0.470 V提高至−0.415 V。此外,提高OH–浓度会加剧腐蚀,但延长浸泡时间有利于钝化膜的形成,降低腐蚀速率。

铜镁合金;接触线;表面纳米化;电化学腐蚀

近年来,随着电气化铁路的高速发展,对列车的重载和提速等方面提出新的要求,因而对铜合金接触线的性能要求也越来越高[1−3]。根据成分和工艺,铜合金接触线共分为四代,分别为第一代纯铜,第二代铜银合金,第三代普通铜镁、铜锡合金,第四代超细晶强化型铜镁合金。由铜−镁二元相图可知,少量镁元素加入铜基体后形成固溶体,由于铜与镁原子半径相似,在提高强度的同时不会引起强烈的晶格畸变,因此不会大幅降低合金导电性,是高速铁路接触线的优选材料。我国高速铁路在时速300 km以上均使用铜镁合金接触线,如时速350 km的京津城际、武广高铁和郑西高铁[4]。与其他铜合金相比,铜镁合金具有良好的综合使用性能及简单的制造工艺,工业应用前景巨大。由于铜合金接触线在长期使用过程中易受到环境中腐蚀介质的侵蚀作用,其耐蚀性是一个值得研究的问题。近年来,学者们大都致力于研究铜合金在海洋大气等环境介质下的耐蚀性,而对其在碱性环境下的腐蚀行为则研究较少,对其腐蚀形貌与腐蚀机理缺乏深入研究。WEI等[5]的研究表明,时效处理后的Cu-4%Ti(质量分数)合金在3.5%NaCl(质量分数)溶液中腐蚀形貌发生变化,点蚀敏感性随时效时间的增加而降低。GUAN[6]对比了5种铜及铜合金在不同海洋环境中的腐蚀行为。

由Hall-petch公式可知,晶粒细化可以同时提高材料的强度和塑性,显著提高材料的综合力学性能[7]。剧烈塑性变形加工是可以实现金属材料组织超细化的有效方法之一,可以将粗晶金属晶粒细化到纳米量级,其潜力引起人们的广泛关注[8−10]。王晓溪等[11]通过等径角挤扭工艺制备出组织和性能优良的块体超细晶铝,随变形道次增加,材料内部累积应变量随之增大,出现了加工硬化现象,挤压载荷峰值不断上升。孙健等[12]研究了Cu-Ni-Si合金连续挤压过程中的组织演变及性能,合金发生第二相颗粒的析出,各变形区硬度值逐渐增大,同时材料的抗拉强度提高,塑性下降。王庆娟等[13]研究通过ECAP挤压方法制备的超细晶铜在0.5 mol/L NaCl溶液中的腐蚀行为,结果表明,超细晶铜相较于铸态粗晶铜有更好的耐蚀性,表现在其腐蚀电流低于粗晶铜的,自腐蚀电位corr比粗晶铜的高100 mV左右。此外,超细晶材料的腐蚀较为均匀,而粗晶材料局部腐蚀现象十分严重。表面纳米化也是可以实现材料表层产生剧烈塑性变形的方法之一,近年来颇受关注的金属表面改性技术[14−15],它是材料表层强韧化的重要方法,但其对合金耐蚀性的影响还有待深入研究。

鉴于高强高导耐蚀铜合金接触线开发的重要性,本文作者以高铁接触线用铜镁合金(Cu-0.4%Mg(质量分数))为对象,选取碱液作为腐蚀介质,研究了表面纳米化加工后微观组织的变化对其耐蚀性的影响。首先采用高速旋转丝塑性变形方法[16]对产业化的Conform态铜镁合金杆材进行表面纳米化加工,再综合开路电位变化曲线、动电位扫描极化曲线、电化学阻抗谱等电化学测试方法以及全浸泡腐蚀实验,结合显微组织观察及TEM、SEM分析等,研究表面纳米化加工对铜镁合金在NaOH溶液中腐蚀行为的影响。

1 实验

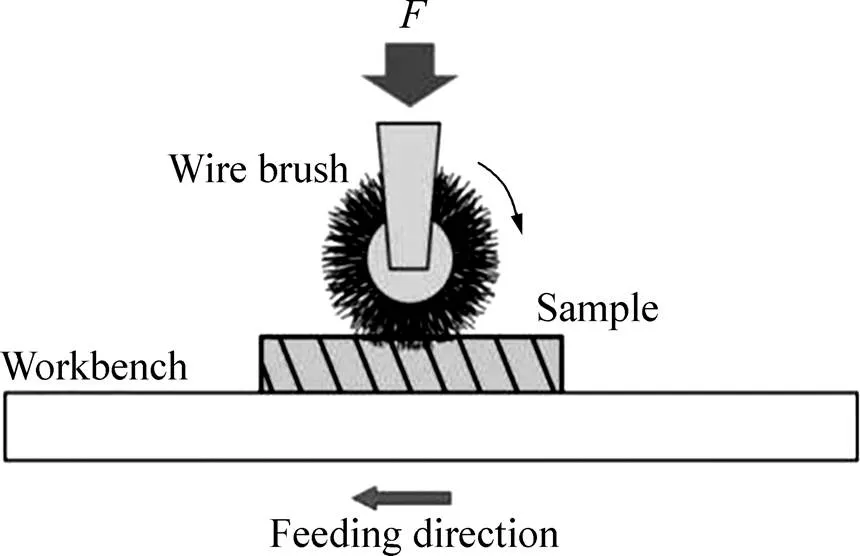

实验原材料为中铁建电气化局集团康远新材料有限公司提供的Conform 态Cu-0.4%Mg合金。该合金由一号电解铜和纯镁进行隔氧熔炼而成,其氧含量小于1×10−5(质量分数)。由连铸上引法得到铸态粗晶铜杆再进行 Conform 连续挤压加工形成杆坯。图1所示为Conform连续挤压原理图[17]。这是利用连续旋转的挤压轮将杆状坯料不断送入挤压腔内,借助轮槽与坯料间的摩擦力来实现连续挤压的。铜合金经Conform加工后,晶粒得到明显细化,可获得理想的强韧性和导电性组合。

图1 Conform连续挤压原理图[17]

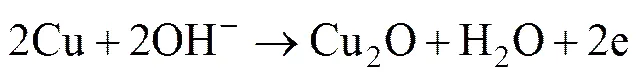

图2所示为表面纳米化加工原理示意图。本文作者采用高速旋转丝法实现铜合金的表面纳米化,它是利用高速旋转的钢丝在样品表层反复刷洗,使样品表面受到较大的应力场作用,在结晶温度以下发生强烈的局部塑性变形,从而实现晶粒细化。首先利用带锯将棒状 Conform 态铜镁合金试样切割成厚约8 mm的圆片状试样(预留2 mm加工余量),然后将试样横截面打磨并抛光,再对试样一侧横截面进行表面纳米化处理(可通过改变样品与丝轮的接触程度来调节载荷),最后线切割成10 mm×10 mm×3 mm的标准立方体试样,以备全浸泡腐蚀实验和电化学腐蚀试验。

图2 表面纳米化加工原理示意图

全浸泡试验在0.1、0.5和1.0 mol/L 3种浓度NaOH溶液中进行,浸泡前将已镶嵌好的金相试样打磨后用蒸馏水和酒精将表面清洗干净。全浸泡腐蚀周期为30d,在浸泡各阶段进行质量测量和宏观及微观的显微组织观察,采集图像时尽量选取变化规律且较为明显清晰的部分。

采用CHI660D电化学工作站进行室温电化学特性的测试。电化学测试系统为三电极体系,所选辅助电极为铂电极,参比电极是饱和的甘汞电极,电解液为NaOH溶液。测定电极开路电位(OCP)随时间变化时所设置时间是1000 s;极化曲线的扫描范围依据腐蚀体系与腐蚀介质的浓度而有所不同,一般是开路电位的稳定值取±250 mV,扫描速率为1 mV/s;电化学阻抗谱测试频率范围为从0.01 Hz~10 kHz,外加激励信号电压幅值为5 mV。

2 结果与分析

2.1 表面纳米化加工铜镁合金的显微组织

图3所示为Conform态及表面纳米化加工(Conform+SNC态)铜镁合金金相组织。由图3(a)可见,Conform态合金的晶粒呈等轴状,分布较均匀,其平均尺寸约为8 μm。少量镁元素主要以固溶的形式存在于铜基体中,所以不会观察到有第二相产生。由于Conform连续挤压时,模具腔体温度高达600~800 ℃,远高于铜镁合金的再结晶温度点(大约为350 ℃),腔体内晶粒会发生重新形核和再结晶长大过程,因此晶粒细化程度还达不到纳米级别。图3(b)所示为Conform+SNC态铜镁合金在垂直于其加工面的边缘变形层的显微组织。由图3(b)可见,合金表面附近区域产生了强烈的塑性变形,并形成了流变组织,表层晶粒发生了更明显的细化。

图3 不同加工态铜镁合金的金相组织

图4所示为Conform+SNC态铜镁合金的TEM像。由图4可见,SNC加工后铜晶粒被明显细化,晶粒尺寸达400 nm。图4(a)中箭头所指区域,为晶粒内部大量位错相互缠结形成的位错胞,胞内为低位错密度区域(Low dislocation density zone,LDDZ)。其形成主要是由于当晶粒细化到一定程度时,晶内位错更容易扩散到晶界上被吸收,使得晶粒储存位错的能力下 降[18]。由于SNC加工过程中,晶粒累积变形量较大,可发生动态回复和再结晶,也使部分位错湮灭[19],促使位错胞的形成。高密度位错缠结的区域形成了亚晶界,晶粒由于亚晶界的产生而破碎分离,使晶粒得到细化。图4(b)中箭头所示为形变孪晶,其形成主要是由于晶界处不全位错的交互作用。在塑性变形的过程中,不断地有位错在晶界处产生,并在晶界和孪晶界处发生位错反应而形成镜面对称关系的孪晶,最终在晶粒中形成多层平行孪晶。

2.2 表面纳米化加工对铜镁合金腐蚀行为的影响

图5(a)所示为Conform态及Conform+SNC态铜镁合金试样在0.1 mol/L NaOH溶液中浸泡1000 s内的开路电位变化曲线。其中,由图5(a)可见,二者电极电位随时间变化趋势相似,初期电位正移是由于钝化膜的生成。Conform+SNC试样在浸泡400 s后开路电位开始趋于稳定。Conform+SNC试样在浸泡初期的开路电位较Conform态更负而稳态电位更高,原因是晶粒细化使基体中产生大量晶体缺陷,而材料表面钝化膜优先在缺陷处形核[20],所以Conform+SNC加工有利于浸泡初期钝化膜的形成。

图4 Conform+SNC态铜镁合金的TEM像

图5(b)所示为Conform态及Conform+SNC态合金试样在0.1 mol/L NaOH溶液中浸至OCP稳定后测得的极化曲线。可见,二者极化曲线形状相同,表明Conform+SNC态试样与原始Conform态试样电化学腐蚀机制相同,均存在活化−钝化−过钝化阶段,并且发生二次钝化,形成了二次钝化膜。根据铜合金在碱液中的腐蚀机理,一次钝化膜是首先在铜基体表面生成的一层Cu2O,之后随腐蚀反应的进行,在一次钝化膜上生成CuO和Cu(OH)2的混合腐蚀产物作为二次钝化膜。其腐蚀机理如下:

(2)

(3)

由图5(b)可知,虽然SNC加工试样一次钝化(处)和二次钝化(处)的致钝电位相差不大,但两次致钝电流密度均明显小于Conform态试样的,说明铜镁合金经SNC加工后有利于其在碱性腐蚀介质中钝化膜的形成。采用Tafel直线外推法,拟合得出SNC加工前后试样的自腐蚀电流密度corr分别为5.347×10−5 A/cm2和1.365×10−5 A/cm2,自腐蚀电位corr分别为−0.470 V和−0.415 V。对比SNC前后试样极化曲线,可见SNC后铜镁合金自腐蚀电位corr更正,而自腐蚀电流密度corr更小,再次证实其表面更易形成腐蚀产物膜,从而具有更好的耐蚀性。

图5(c)所示为Conform态及SNC加工铜镁合金在0.1 mol/L NaOH溶液中浸泡初期稳态开路电位下测得的Nyquist图。由图5(c)可知,二者的阻抗谱曲线形状相似,均表现出高频容抗弧和低频感抗弧特性,而SNC加工铜镁合金的容抗弧半径更大,说明其在0.1 mol/L NaOH溶液中的耐蚀性更好。

图5 Conform态及Conform+SNC态铜镁合金在0.1 mol/L NaOH溶液中初始1000 s的开路电位变化曲线、稳定后的极化曲线和交流阻抗谱图

2.3 NaOH浓度对表面纳米化铜镁合金腐蚀行为的影响

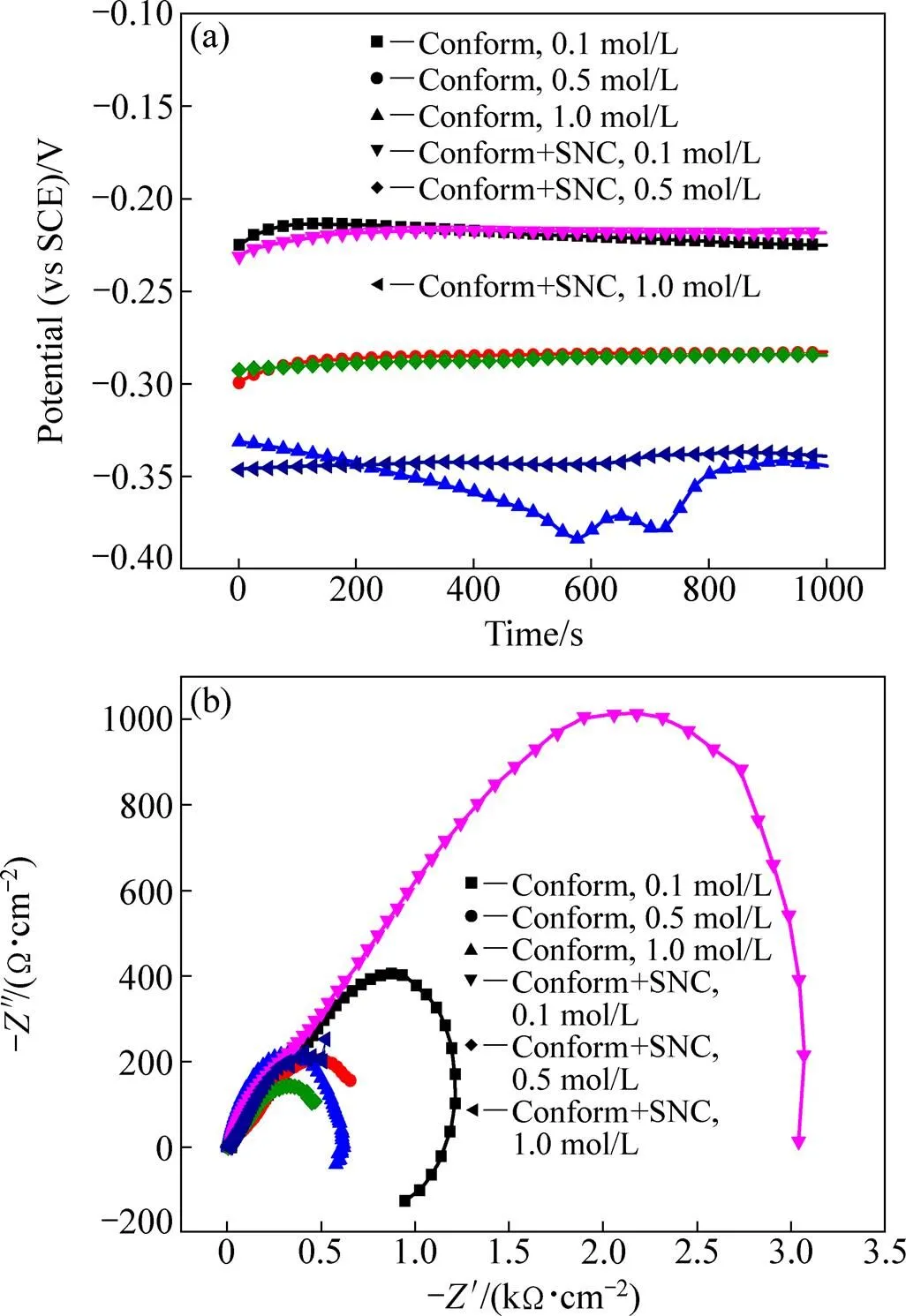

图6所示为Conform态及Conform+SNC态铜镁合金在0.1、0.5和1.0 mol/L 3种浓度NaOH溶液中浸泡1000 s的电化学变化曲线。其中图6(a)所示为其电位−时间关系曲线。由图6(a)可知,二者在不同浓度OH–溶液中的电极电位的变化趋势相同,即随着OH–浓度的升高,稳态电极电位负移,这说明OH–浓度的升高会加剧铜镁合金的腐蚀。而对于同一OH–浓度的溶液, SNC加工试样的开路电位较Conform态试样略有正移但相差不大,说明表面纳米化并不能很好地促进铜镁合金在碱液中钝化膜的形成。图6(b)给出了Conform态及SNC加工铜镁合金在不同浓度 NaOH溶液中浸泡初期的交流阻抗谱图。从图6(b)可以看出,Conform态及Conform+SNC态铜镁合金在不同的OH–浓度腐蚀体系中的阻抗谱形状相似,且二者的交流阻抗谱图表现出的规律也大体相同,即阻抗弧半径均随OH–浓度的升高而明显减小,表明OH–浓度升高会使得其耐蚀性降低,与开路电位测试得到的结论一致。

图6 Conform及Conform+SNC态铜镁合金在不同浓度NaOH溶液中的电位−时间曲线和阻抗频谱图

图7所示为Conform态及Conform+SNC态铜镁合金在0.1、0.5和1.0 mol/L 3种浓度NaOH溶液中的极化曲线。由图7可以看出,二者极化曲线形状相同,表明Conform+SNC态试样与原始Conform态试样电化学腐蚀机制相同,极化曲线的阳极极化区都出现了明显的分区,包括活性溶解区、活化−钝化区和过钝化区。并且均发生二次钝化现象,产生了二次钝化膜。

图7 Conform态及Conform+SNC态铜镁合金在不同浓度NaOH溶液中的极化曲线

由图7(a)可知,随OH–浓度的提高,Conform态试样的自腐蚀电位和致钝电位负移,致钝电流密度和维钝电流密度均增大,说明铜镁合金在较高OH–浓度的溶液中钝化膜更难形成,耐蚀性更差;SNC试样也表现出相同的规律(见图7(b))。表1所列为通过Tafel直线外推法求出的各曲线corr和corr。由表1可见,随着OH–浓度的提高,SNC试样corr都相应地增大,腐蚀速率逐渐加快。

表1 Conform态及Conform+SNC态试样在不同浓度NaOH溶液中的腐蚀电位及腐蚀电流密度

2.4 浸泡不同时间对表面纳米化铜镁合金腐蚀行为的影响

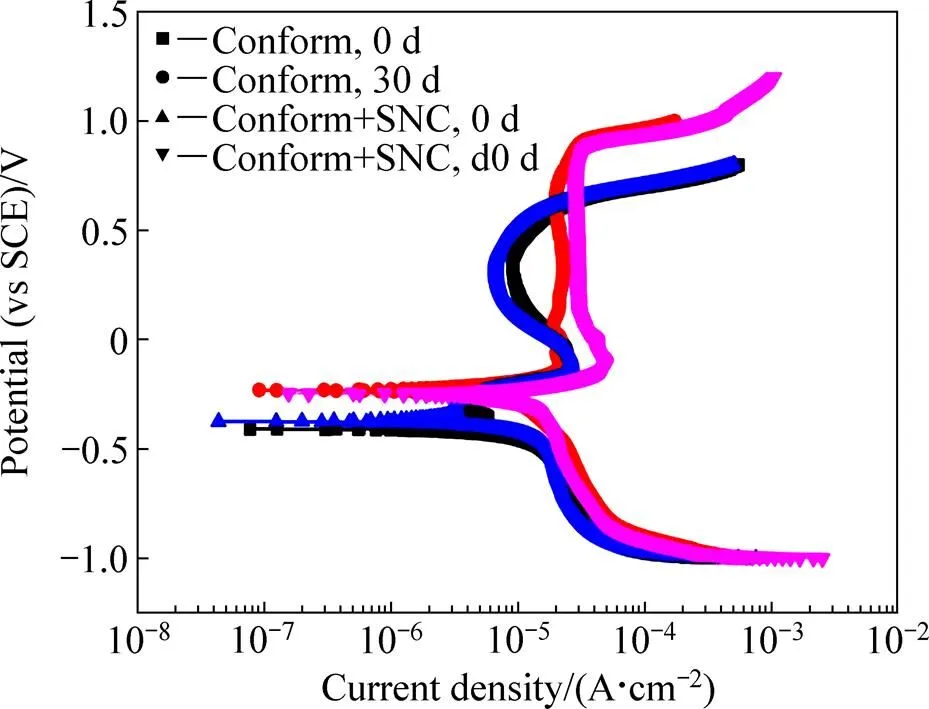

图8所示为Conform态和Conform+SNC态铜镁合金在0.1 mol/L NaOH溶液中浸泡初期和30 d的极化曲线,由图8可见,二者的极化曲线表现出相似的规律,出现了活化-钝化转变区。试样经过30 d的连续浸泡,自腐蚀电位正移,稳定钝化区增大,这说明浸泡较长时间后会形成钝化膜,且钝化膜的致密度随浸泡时间的延长而逐渐提高。对比同一浸泡阶段,SNC后试样具有更负的自腐蚀电位以及更大的自腐蚀电流密度,耐蚀性更差。

表2给出了通过Tafel直线外推法求出的自腐蚀电位corr和自腐蚀电流密度corr,对比同一浸泡阶段,SNC加工铜镁合金试样具有更负的自腐蚀电位以及更大的自腐蚀电流密度,耐蚀性能更差。

图9所示为Conform态和Conform+SNC态铜镁合金在0.1 mol/L NaOH溶液中浸泡不同时间的阻抗谱Nyquist图。其中,图9(a)所示为Conform态铜镁合金试样的阻抗谱Nyquist图;图9(b)所示为Conform+SNC态铜镁合金试样的阻抗谱Nyquist图。由图9可知,二者表现出相似的阻抗圆弧形状和变化规律,即随着浸泡时间的延长,圆弧直径呈增大趋势。说明铜镁合金在长时间浸泡过程中,基体表面致密的钝化膜逐渐形成,使得其耐蚀性得到提高。

图8 Conform态及Conform+SNC态铜镁合金在0.1 mol/L NaOH溶液中浸泡不同时间极化曲线

表2 Conform态及Conform+SNC态铜镁合金在0.1 mol/L NaOH溶液中浸泡不同时间的电化学参数

2.5 全浸泡腐蚀实验

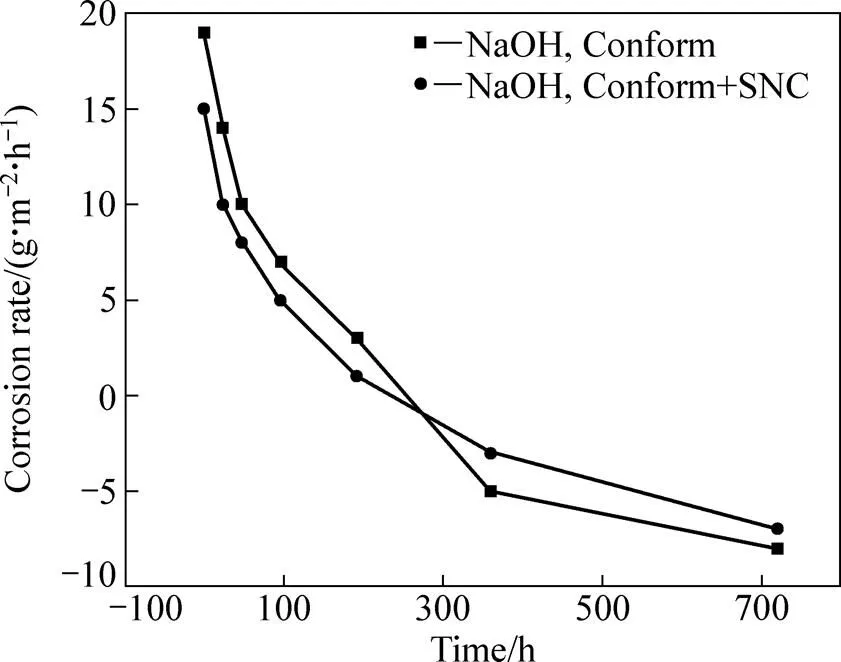

图10所示为SNC加工前后铜镁合金在长周期浸泡过程中,利用失重法得到的腐蚀速率变化曲线。二者表现出相同的变化趋势,即在浸泡初期阶段的失重率较大,腐蚀速率较快;而到浸泡一段时间以后腐蚀速率趋于稳定,甚至达到负值,说明浸泡后期钝化膜逐渐形成,对基体起到保护作用,使其耐蚀性得到提高。

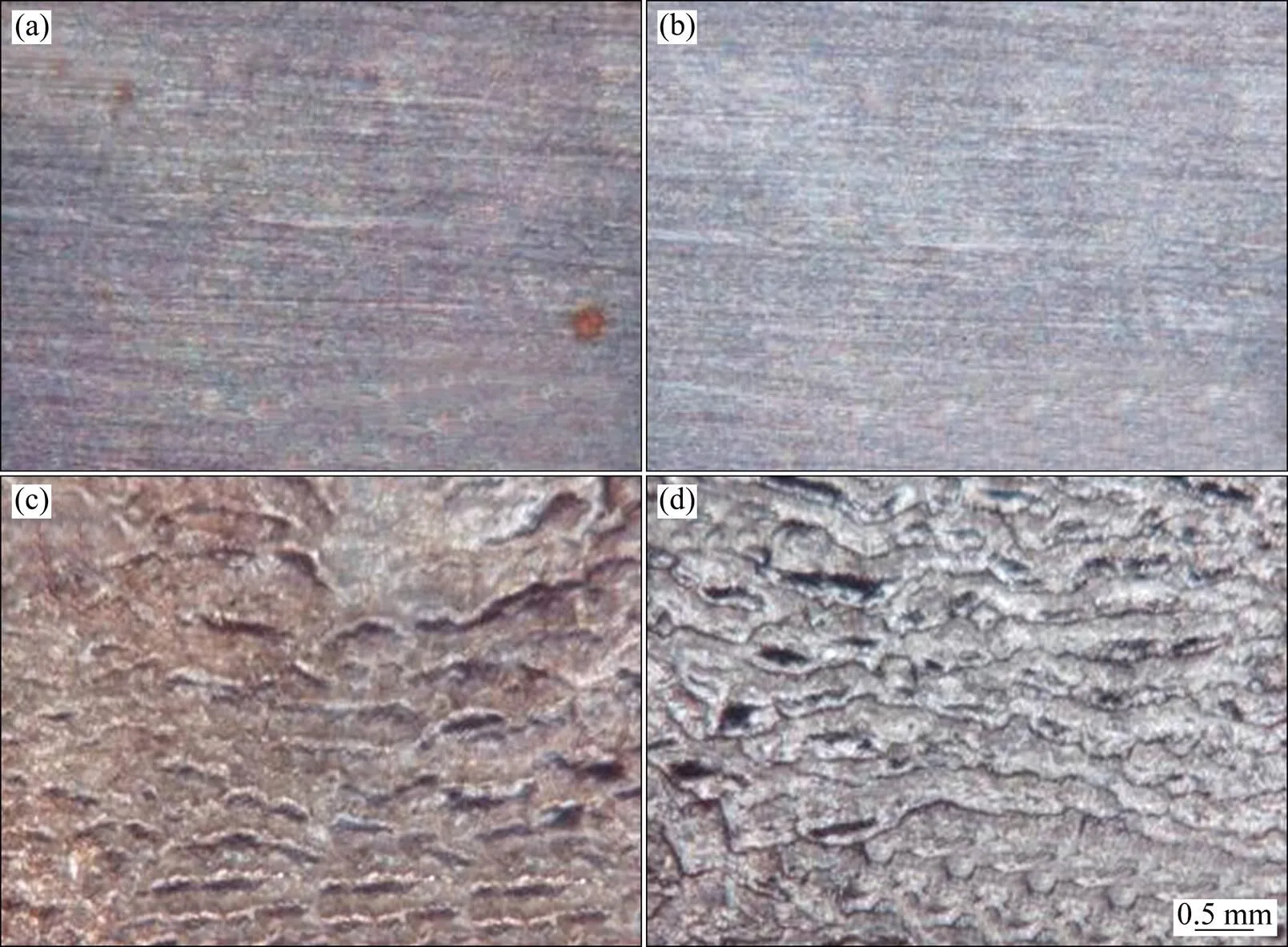

图11所示为SNC加工前后铜镁合金试样在0.1 mol/L NaOH溶液中连续浸泡2 d和15 d的宏观腐蚀形貌图,其中图11(a)和(c)所示为Conform态和Conform+ SNC态铜镁合金浸泡2 d的腐蚀形貌,图11(b)和(d)所示为Conform态和Conform+SNC态铜镁合金浸泡15d的腐蚀形貌。

图9 Conform态及Conform+SNC态铜镁合金在0.1 mol/L NaOH中浸泡不同时间的交流阻抗谱图

图10 Conform态及Conform+SNC态铜镁合金在0.1 mol/L NaOH中浸泡不同时间的腐蚀速度变化

对比图11(a)和(b)可以发现,Conform试样在连续浸泡过程中表面腐蚀较均匀,原因是钝化膜的形成对基体起到保护作用,部分区域存在点蚀;对比图11(c)和(d)可以发现,SNC试样表面同样形成了钝化膜,在粗糙度较大的区域会发生点蚀,但无明显的宏观蚀孔。

本文所用数据为2017年3月由陆地资源卫星Landsat8拍摄的分辨率为30 m的遥感影像,其中Band8为全色波段,分辨率为15 m,可用于与多光谱影像进行融合。数据来自地理空间数据(http://www.gscloud.cn/)发布的免费数据,研究区域上空平均云量为0.22,影像已做过地形参与的几何校正,一般情况下可以直接使用而不需要做几何校正。

图12所示为Conform态及SNC加工铜镁合金试样在0.1 mol/L NaOH溶液中持续浸泡30 d的SEM腐蚀形貌图。其中,图12(a)和(b)所示为Conform态低倍和高倍的SEM像,图12(c)和(d)所示为Conform+ SNC态低倍和高倍的SEM像。可以发现,在试样的表面都形成了腐蚀产物膜,对比图12(a)和(c)可知,打磨过的Conform态试样表面较平整,故腐蚀产物膜也较均匀;Conform+SNC态试样本身粗糙度较大,钝化膜可观察到局部的破损部位。

图11 铜镁合金在0.1 mol/L NaOH溶液中浸泡不同时间的腐蚀形貌

图12 铜镁合金在0.1 mol/L NaOH中浸泡30d SEM腐蚀形貌

表3给出了图12中两种试样表面腐蚀产物的能谱(EDS)分析结果,图12(b)和(d)中方框标注部位为分析部位。EDS分析表明,不同区域的元素含量存在差异。图中位置1的Cu含量较高,判定为致密的Cu2O的腐蚀产物膜,位置2为CuO和Cu(OH)2的混合产物。

表3 Conform及Conform+SNC态铜镁合金在0.1 mol/L NaOH溶液中浸泡30 d表面腐蚀产物EDS分析

3 结论

1) Conform态铜镁合金经高速旋转丝加工后出现明显的表面变形层,伴随位错胞及孪晶的形成,表层晶粒由8 μm细化至400 nm。

2) Conform+SNC态试样在0.1 mol/L NaOH溶液中具有更低的初始开路电位,但稳态开路电位更正;极化曲线上出现二次钝化现象,且致钝电流更小;交流阻抗谱中的容抗弧更大。表面纳米化处理可使铜镁合金形成稳定致密的钝化膜,提高耐蚀性。

3) 随OH–浓度的提高,铜镁合金的自腐蚀电位和致钝电位负移,致钝电流密度和维钝电流密度均增大。由于钝化膜更难形成,合金耐蚀性变差。

4) 随浸泡时间的延长,铜镁合金的自腐蚀电位正移,交流阻抗谱中容抗弧更大。铜镁合金表面逐渐形成致密的钝化膜,使其耐蚀性得以改善。

[2] ZHU Cheng-cheng, MA Ai-bin, JIANG Jing-hua, LI Xue-bin, SONG Dan, YANG Dong-hui, YUAN Yuan, CHEN Jian-qing. Effect of ECAP combined cold working on mechanical properties and electrical conductivity of Conform-produced Cu-Mg alloys[J]. Journal of Alloys and Compounds, 2014, 582(1): 135−140.

[3] 支海军, 徐玉松, 陆敏松, 郑莉芬. 高速电气化铁道用铜锡合金接触线成形工艺的确定[J]. 机械工程材料, 2011, 35(10): 76−79. ZHI Hai-jun, XU Yu-song, LU Min-song, ZHENG Li-feng. Determination of Forming Technology of CuSn Alloy Contact Wire Used for High-Speed Electric Railway[J]. Materials for Mechanical Engineering, 2011, 35(10): 76−79.

[4] 胡景奕, 万 健. 高速铁路用铜合金接触线材料及其加工工艺[J]. 有色矿冶, 2011, 27(4): 41−43. HU Jing-yi, WAN Jian. Copper alloy contact wire materials used for high-speed rail and its processing technology[J]. Non-Ferrous Mining and Metallurgy, 2011, 27(4): 41−43.

[5] WEI Huan, WEI Ying-hui, HOU Li-feng, DANG Ning. Correlation of ageing precipitates with the corrosion behaviour of Cu-4wt.% Ti alloys in 3.5wt.% NaCl solution[J]. Corrosion Science, 2016, 111: 382−390.

[6] GUAN Meng-en. Research on exfoliation corrosion behavior of copper and copper alloy under the marine environment[J]. Ship Science & Technology, 2016.

[7] 吴卫华. 铜及铜合金晶粒细化方法的研究现状[J]. 湖南冶金, 2006, 34(5): 44−45. WU Wei-hua. Research present situation of grain refinement methods of copper and copper alloys[J]. Hunan Metallurgy, 2006, 34(5): 44−45.

[8] Valiev R Z, Islamgaliev R K, Alexandrov I V. Bulk nanostructured materials from severe plastic deformation[J]. Progress in Materials Science, 2000, 45(2): 103−189.

[9] Sehiotz J, Tolla F D D, Jacobsen K W. Softening of nanocrystalline metals at very small grain sizes[J]. Nature, 1998, 391(6667): 561−563.

[10] McFadden S X, Mishra R S, Valiev R Z, Zhilyaev A P, Mukherjee A K. Low-temperature superplasticity in nanostructured nickel and metal alloys[J]. Nature, 1999, 398(6729): 684−686.

[11] 王晓溪, 薛克敏, 李 萍. 采用等径角挤扭工艺制备块体超细晶铝[J]. 中国有色金属学报, 2014, 24(6): 1414−1421. WANG Xiao-xi, XUE Ke-min, LI Ping. Fabrication of bulk ultrafinegrained purealuminum using multipassequal channel angular pressing and torsion[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(6): 1414−1421.

[12] 孙 健, 刘 平, 刘新宽,陈小红, 何代华, 马凤仓, 李 伟. Cu-Ni-Si合金连续挤压过程中的组织演变及性能[J]. 中国有色金属学报, 2014, 24(4): 944−949. SUN Jian, LIU Ping, LIU Xin-kuan, CHEN Xiao-hong, HE Dai-hua, MA Feng-cang, Li Wei. Microstructure evolutionand properties of Cu-Ni-Si alloy during continuous extrusion process[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(4): 944−949.

[13] 王庆娟, 张平平, 罗 雷, 杜忠泽. ECAP制备超细晶铜在0.5mol/L NaCl溶液中的腐蚀行为[J]. 材料工程, 2013(5): 33−37. WANG Qing-juan, ZHANG Ping-ping, LUO Lei, DU Zhong-ze. Corrosion behavior of Ultrafine Grained Copper Prepared by ECAP in NaCl 0.5 mol/L solution[J]. Materials Engineering, 2013(5): 33−37.

[14] Lu K, Lu J.Nanostructured surface layer on metallic materials induced by surface mechanical attrition treatment[J]. Materials Science and Engineering A, 2004, 375/377(1): 38−45.

[15] Balusamy T, Kumar S, Narayanan T S N S. Effect of surface nanocrystallization on the corrosion behaviour of AISI 409 stainless steel[J]. Corrosion Science, 2010, 52(11): 3826−3834.

[16] SONG Dan, MA Ai-bin, SUN Wei, JIANG Jing-hua, JIANG Jin-yang, YANG Dong-hui, GUO Guang-hui.Improved corrosion resistance in simulated concrete pore solution of surface nanocrystallized rebar fabricated by wire-brushing[J]. Corrosion Science, 2014, 82: 437−441.

[17] Kim Y H, Cho J R, Jeong H S, kIM K S, YOON S S. A study on optimal design for CONFORM process[J]. Journal of Materials Processing Technology, 1998, s 80/81(98): 671−675.

[18] Carlton C E, Ferreira P J.What is behind the inverse Hall-Petch effect in nanocrystalline materials[J]. Acta Materialia, 2007, 55(11): 3749−3756.

[19] Torre F D, Lapovok R, Sandlin J, THOMSON p f, davies c H j, pereloma e v.Microstructures and properties of copper processed by equal channel angular extrusion for 1-16 passes[J]. Acta Materialia, 2004, 52(16): 4819−4832.

[20] Aust K T, Erb U, Palumbo G. Interface control for resistance to intergranular cracking[J]. Materials Science and Engineering A, 1994, 176(94): 329−334.

(编辑 龙怀中)

Effect of surface nanocrystallization on electrochemical corrosion behaviours of Cu-Mg alloy

GUAN Xiao-nan1, JIANG Jing-hua1, CHEN Jian-qing1, MA Ai-bin1, SONG Dan1, LI Xue-bin2

(1. College of Mechanics and Materials, Hohai University, Nanjing 211100, China;2. Kang Yuan New Materials Co., Ltd., China Railway Construction Electrification Bureau Group, Jiangyin 214521, China)

The electrochemical corrosion behaviours of a Conform-extruded Cu-0.4%Mg (mass fraction) alloy after surface nano-crystallization (SNC) via a high-speed rotating wire-brushing were evaluated to develop the high-strength and high conductivity anti-corrosive copper alloy for high-speed railway contact wires. The microstructures of the samples were analyzed by OM, TEM and SEM, and their electrochemical corrosion behaviors were tested by an electrochemical workstation. The results indicate that the SNC-treated surface presented obvious plastic deformation flow traces with dislocation cells and twins. The grain size of the deformed zone is about 400 nm, presenting typical nano-crystalline characteristic. The SNC-treated alloy presents the typical corrosion period of active, passive and transpassive in NaOH solution. SNC improves the corrosion resistance of the Cu-Mg alloy, the corrosion current density (corr) decreases from 5.347×10−5 A/cm2to 1.365×10−5 A/cm2, and the corrosion potential (corr) increases from −0.470 V to −0.415 V. In addition, the rate of corrosion increases in higher concentration of OH–, whereas decreases with the extension of soaking time due to the formation of the passive film.

Cu-Mg alloy; contact wires; surface nanocrystallization; electrochemical corrosion

Project (BK20131373, BK20140856) supported by the Natural Science Foundation of Jiangsu Province, China; Project supported by the Qinglan Project of Jiangsu Province, China

2016-02-24; Accepted date:2016-10-23

JIANG Jing-hua; Tel: +86-25-83787239; E-mail: jinghua-jiang@hhu.edu.cn

10.19476/j.ysxb.1004.0609.2017.03.005

1004-0609(2017)-03-0477-09

TG 379

A

江苏省自然科学基金资助项目(BK20131373,BK20140856);江苏省青蓝工程资助项目

2016-02-24;

2016-10-23

江静华,教授;电话:025-83787239;E-mail:jinghua-jiang@hhu.edu.cn