形变热处理对Cu-11Zn-0.5Cr合金时效组织和性能的影响

2017-04-26王霖倩王日初王小锋

王霖倩,王日初,王小锋,彭 建,邓 敏

形变热处理对Cu-11Zn-0.5Cr合金时效组织和性能的影响

王霖倩,王日初,王小锋,彭 建,邓 敏

(中南大学材料科学与工程学院,长沙 410083)

采用光学显微镜(OM)和透射电镜(TEM)观察和分析形变热处理对Cu-11Zn-0.5Cr合金显微组织的影响,并测定不同时效工艺合金的力学性能和电学性能。结果表明:合金最佳形变热处理工艺为热挤压−在线水淬−18%冷拉−(450 ℃,4 h)时效,经此最佳形变热处理工艺处理后其硬度、拉伸强度和相对电导率可分别达到128HB、385MPa和41.72%IACS。合金性能主要受时效过程中的时效析出过程和回复−再结晶过程控制。在时效过程中,基体内溶质原子析出形成细小弥散第二相造成析出强化,且第二相对电子的散射作用较溶质原子的弱,使得合金强度和电导率均增大。回复与再结晶使结构中的变形畸变及缺陷消除,使得合金强度减小而电导率增大。

Cu-Zn-Cr合金;形变热处理;组织;力学性能;导电性能

高强高导铜合金具有强度高、导电导热性能良好以及耐磨耐蚀性能优良等特点,广泛应用于生产制造集成电路引线框架、电阻电焊电极、电车及火车架空导线等导电材料[1−3]。近年来高速列车行业的迅猛发展对异步牵引电机转子用铜合金导条提出更高的要求。导条应具有适中可调的电阻率,过低的电阻率会降低电动机起动转矩,增加启动电流,但过高的电阻率会大大降低运行效率[4],同时列车提速使电机转子承受的应力加大,导条还应具有较高的强度[5−6]。因此,进一步研制高性能的铜合金导条具有重要意义。

通常采用合金化结合形变热处理的方法对铜合金性能进行优化。Ag、Cd、Zn等合金元素能够通过固溶强化作用来提高铜合金强度,BAO等[7]在研究Ag对铜基体的强化作用时发现,Ag作为溶质原子固溶进铜基体中时能改善铜合金的力学性能。但鉴于溶质原子对电子的散射作用,添加这些合金元素会影响铜合金的导电性能。La、Y、Ce等稀土元素能够通过细晶强化作用来提高铜合金强度,且对铜合金的导电性能影响不大[8−9]。CHEN等[10]研究了添加Mg和Y对Cu-Mg-Te-Y合金组织和性能的影响,结果表明添加Y能净化铜合金内部杂质同时能起到晶粒细化的作用,使得该合金强度和硬度均增大。此外,Cr、Zr、Be等元素由于在室温下在铜基体中固溶度极低而在高温下其固溶度与室温下差别较大,因此能够通过沉淀强化作用来提高铜合金强度,并且对铜合金导电性能影响较小。该类合金元素的添加通常与形变热处理工艺相结合,将塑性变形的形变强化与热处理的相变强化结合,能同时增大铜导条的强度和电导率[11−12]。WEI 等[13]对Cu-0.5Cr合金进行了固溶处理+等径角挤压+冷轧+时效处理,实验表明,经时效处理后的Cu-0.5Cr合金,其电导率由35%(IACS)上升至84%(IACS),硬度也由149HV上升到163HV。

最近研究发现,向铜中同时添加Zn元素和Cr元素,能获得具有较好综合性能的铜合金[14]。Zn在铜中的最大固溶度为39%(质量分数),形成单相固溶体,添加Zn可起到固溶强化的效果,每添加1%的Zn能将强度提高约6MPa,同时使得电阻率提高约0.3 μΩ∙cm,因此控制Zn的添加量还能够有效调节电导率。Cr在铜基体中的固溶度随温度变化较大,在1070 ℃下其固溶度为0.65%,在800 ℃下仅为0.15%,而在室温下降到0.01%。鉴于Cr粒子此种特性,在铜中添加微量Cr并采用固溶时效处理,Cr粒子将在铜基体中均匀弥散析出,使得合金强度增大电导率增 加[15−16]。因此,Cu-Zn-Cr合金是具有一定强度且电导率适中可调的新型异步牵引电机转子用铜合金导条,本文作者采用热挤压+在线水淬+冷拉+时效处理的形变热处理工艺对Cu-11%Zn-0.5%Cr合金进行加工,研究形变热处理对组织和性能的影响,分析探讨该合金的形变热处理强化机理和最佳形变热处理工艺。由于在挤压的同时对铜合金进行固溶淬火处理,避免了单独的固溶处理过程,简化了生产工艺,进一步降低了生产成本。

1 实验

合金的成分为Cu-11%Zn-0.5%Cr,采用中频感应电炉熔炼之后半连续铸造制成直径为150 mm的合金铸锭,铸锭锯切成200 mm长的圆锭,在930 ℃下进行挤压并在线水淬,挤压条材截面尺寸为24 mm×8.5 mm。挤压条材在室温下进行冷拉,冷拉成23 mm×7.3 mm的条材,冷拉变形量为18% (截面面积缩减量)。

根据前期的研究结果[17−18],冷拉态条材在150~500 ℃下时效,拟定时效时间为4 h,研究时效温度对合金性能的影响。在此基础上,选取3个时效温度对冷拉态条材进行时效,分别在400、450和500 ℃下保温0.5~8 h,研究时效时间对合金性能的影响。时效热处理在箱式电阻炉中进行,待炉温达到设定温度后,保温1 h再放入样品,时效后水淬。

取时效态条材纵向截面在HBE−3000型布氏硬度计上测定硬度,选用直径为5 mm的钢球,加载载荷为2.45×103N,加载时间为30 s,每个试样测9个点,去除最大值和最小值后取平均值。样品常温力学性能测试在微机控制电子万能试验机上进行,样品沿纵向截取,样品尺寸及加工按国标进行,标距长50 mm,试样拉伸速度为5 mm/min,每个状态测试3个试样,取平均值。样品电导率测试在D60k型数字金属电导率测试仪上进行,样品测试面为时效态条材纵向截面,研磨后测试9个点,去除最大值和最小值后取平均值。金相样品测试面为时效态条材纵向截面,研磨抛光后使用三氯化铁酸性溶液进行腐蚀,再使用Neophot−21型金相显微镜进行观察。透射样品使用离子减薄技术制备,再使用TITAN−60型透射电镜观察时效析出粒子的形态及分布。

2 实验结果

2.1 时效温度对合金力学性能及电学性能的影响

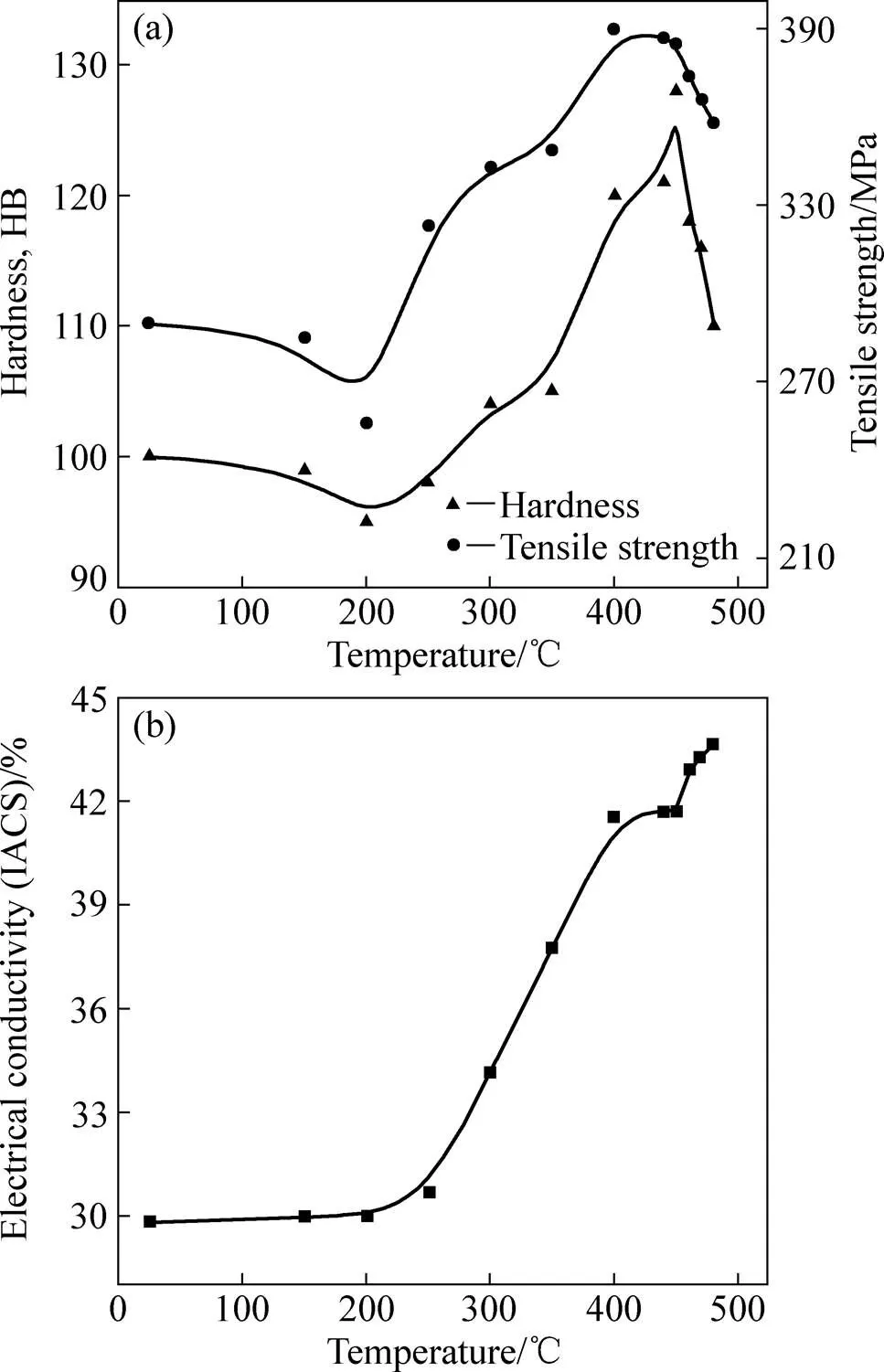

图1所示为合金的硬度、拉伸强度和电导率随时效温度的变化曲线。如图1(a)所示,随时效温度的升高,合金的硬度先缓慢减小随后增大再减小。在200 ℃下时效4 h,合金的硬度达到最小值95 HB;当时效温度进一步升高,合金的硬度迅速增大,在450 ℃时效4 h后达到峰值硬度128 HB;随后,合金的硬度随着温度升高而减小。合金室温抗拉强度随时效温度的变化规律与硬度的变化规律近似。当时效温度低于200 ℃时,随时效温度的升高,合金的抗拉强度减小,从冷拉态的290 MPa减小至256 MPa;当时效温度在200~400 ℃之间时,合金的抗拉强度随时效温度的升高而显著增大,并在400 ℃时达到峰值390 MPa;当时效温度升高至400 ℃以上时,合金的抗拉强度随时效温度的升高而缓慢减小,当时效温度升高至470 ℃时,合金的室温抗拉强度为366 MPa。如图1(b)所示,随时效温度的升高,电导率整体呈现上升趋势,在200~400 ℃之间其电导率的增大最显著。在200 ℃以下时效4 h,合金的电导率随时效温度的升高而缓慢增大;当时效温度在200~400 ℃之间时,电导率从30% (IACS)迅速增加到41.55%(IACS);当时效温度超过400 ℃,合金的电导率随时效温度的升高而缓慢增大。

图1 时效温度对Cu-11Zn-0.5Cr合金硬度、拉伸强度和电导率的影响(时效时间为4 h)

2.2 时效时间对合金力学性能及电学性能的影响

图2所示为分别在400、450和500 ℃下时效后合金的硬度与电导率随时效时间的变化曲线。如图2(a)所示,合金的硬度随时效时间的延长,呈先增大后减小的趋势。当时效温度为400 ℃时,时效6 h后合金的硬度达到峰值硬度126.5HB。当时效温度升至450 ℃时,时效4 h后合金的硬度达到峰值硬度128HB。当时效温度升至500 ℃时,时效1 h后合金的硬度达到峰值127.8HB。因此,随时效温度升高,达到合金硬度峰值所需时间越短。如图2(b)所示,当时效时间为0~1 h时,电导率随时效时间增加迅速增大,此后随时效时间的继续增加,电导率缓慢增长,最终达到稳定值。当时效温度为400 ℃时,电导率的稳定值为42.95%(IACS)。当时效温度升至450 ℃时,电导率的稳定值为43.81%(IACS)。当时效温度进一步升至500 ℃时,电导率的稳定值为44.3%(IACS)。

图2 400、450和500 ℃下时效时间对Cu-11Zn-0.5Cr合金硬度和电导率的影响

2.3 显微组织

2.3.1 金相组织

图3所示为不同状态下Cu-11Zn-0.5Cr合金的金相组织。挤压固溶态合金的金相组织为等轴状再结晶组织(见图3(a))。经冷拉后,晶粒沿加工方向延长,且在晶粒内部存在细长的孪晶组织(见图3(b))。图3(c)所示为经200 ℃时效4 h后的合金金相组织,该时效态合金晶粒尺寸及形态与冷拉态并无太大差异,仍存在沿变形方向拉长的晶粒。如图3(d)所示,合金经450 ℃时效4 h后有无畸变的新晶粒生成,但部分晶粒内部仍有少量孪晶组织。当时效温度进一步升高至500 ℃时,如图3(e)所示,晶粒内部缺陷进一步减少。

2.3.2 TEM像

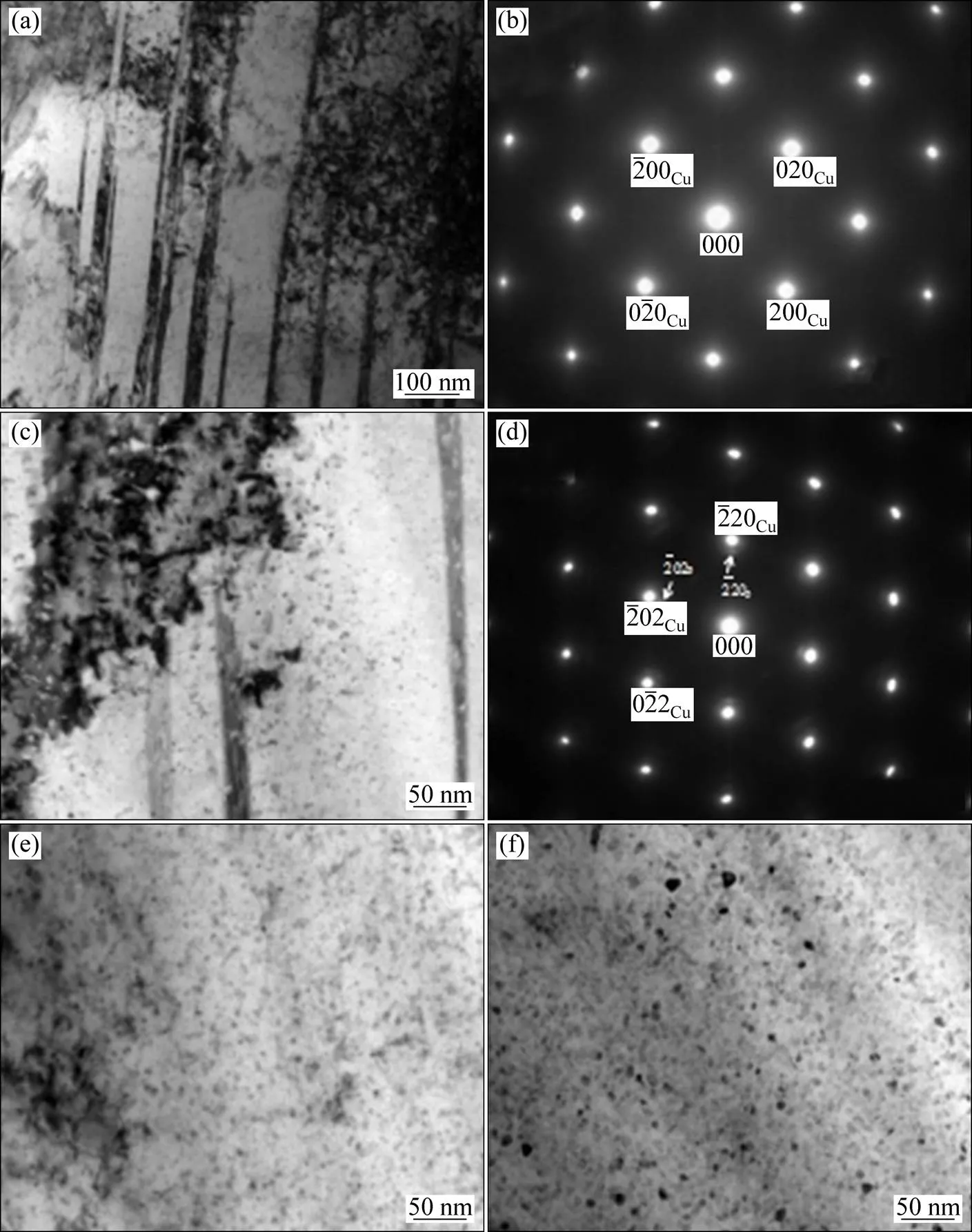

图4所示为不同时效态的Cu-11Zn-0.5Cr合金在TEM下观察到的组织和相关衍射斑点。由图4(a)看出经200 ℃时效退火4 h后,合金内部仍存在大量由冷变形引起的孪晶组织和位错。在其电子衍射花样中(见图4(b)),仅能观察到典型的Cu的面心立方衍射斑点,并没有第二相的衍射斑。图4(a)与图4(c)比较可看出,当合金经450 ℃时效退火4 h后,合金内部的位错和孪晶数量减少,基体内部存在纳米级析出相,尤其在位错附近存在大量析出相。在其电子衍射花样(见图4(d)),在基体衍射斑点旁边出现一系列小斑,根据计算标定花样可判定,此斑点对应FCC结构的Cr粒子。由图4(e)和图4(f)对比可知,合金经450 ℃时效退火4 h和500 ℃时效退火4 h后,基体内均析出大量弥散分布的球形析出相,且经500 ℃时效退火4 h后析出相数量明显增多,尺寸明显增大。

图3 不同处理态Cu-11Zn-0.5Cr合金的金相照片

图4 不同时效态Cu-11Zn-0.5Cr合金的TEM像和对应电子衍射谱

3 分析与讨论

3.1 时效制度对合金力学性能的影响

Cu-11Zn-0.5Cr合金经在线挤压水淬后形成了Cr在Cu-Zn合金基体中的过饱和固溶体。后续冷拉变形使得晶粒内部产生大量空位、位错等缺陷,为过饱和固溶体分解过程和回复与再结晶过程提供动力,同时也为第二相粒子析出和无畸变新晶粒的生长提供了形核位置[19]。因此,该合金在随后的时效热处理过程中,过饱和固溶体析出弥散分布的Cr粒子,引起沉淀强化,同时合金发生回复再结晶过程,结构中的变形畸变及缺陷消除造成软化使得合金强度硬度下降。该合金的力学性能主要取决于沉淀强化与回复再结晶的共同作用,若过饱和固溶体分解过程优先于回复再结晶过程发生,细小的析出相将钉扎位错,阻碍位错运动,延缓再结晶过程[20−21]。再结晶开始时间仅由动力学因子决定,而时效析出开始时间除了受动力学因子影响,还受热力学因子影响(析出时温度对体系自由能增加的影响),两个过程应当分别满足下列方程[21]:

(2)

式中:R,P分别为再结晶开始时间和时效析出开始时间;R,P为常数;R,P分别为再结晶激活能和扩散激活能;Δ为固溶体分解引起的体系自由能的变化。由上式可得,在某一临界退火温度o下,过饱和固溶体分解过程和回复再结晶过程同时发生:

式中:=ln(R/p)为一常数,其余同上。当退火温度大于o时,过饱和固溶体分解过程优先发生,合金硬度和强度增大,当退火温度小于o时,则回复再结晶过程优先于过饱和固溶体分解过程发生,合金硬度和强度减小。如图1(a)所示,当时效温度低于200 ℃时,Cu-11Zn-0.5Cr合金的硬度和强度均有小幅度减小。蒋龙等[22]的研究表明,在200 ℃以下时效时,Cu-0.5Te- 0.2Zr合金的硬度和强度随温度的升高而降低。他们认为此种现象是由于在此温度范围内合金性能主要受低温回复影响。如图3(c)和4(a)所示,经200 ℃时效4 h后,合金内部尚无Cr粒子析出,晶粒内部有位错缠结,但晶粒尺寸和形态与冷拉态并无太大差异。因此在此温度下,回复再结晶过程优先发生,此时晶粒内部仅发生了回复。当时效温度升高为450 ℃,经4 h时效后合金的硬度和强度均达到峰值(见图1(a)),此时合金内部已经出现再结晶形成的新晶粒(见图3(d)),但如图4(c)所示,合金内部存在大量纳米尺寸的析出相且析出相大多偏聚在位错周边,钉扎位错运动,阻碍再结晶。其衍射斑点据标定后,对应FCC结构的Cr粒子(见图4(d)),衍射特征与XIA等[23]研究结果一致,认为FCC结构的Cr粒子是形成稳定BCC结构的Cr粒子的前驱体。研究证实[24−27],在析出稳定BCC结构的Cr粒子析出物之前,先析出与基体同为FCC结构的Cr粒子过渡相。因为形成稳定BCC结构的Cr粒子与FCC结构的Cu基体非共格,形核所需克服的界面能大,在相变初期阶段,界面能起决定作用,界面能大的相难以直接析出[11]。关于时效过程中Cr粒子的析出过程以及Cr粒子的稳定结构一度存在大量争议,现今普遍认为Cr在Cu基体中的析出顺序为:过饱和固溶体→Cr原子团簇→G.P区→FCC结构Cr相→BCC结构Cr相[28−29]。因此在此温度下,过饱和固溶体分解过程优先发生,析出FCC结构的Cr粒子阻碍再结晶进行,其引发沉淀强化作用占主导作用。当时效温度进一步升高到500 ℃,经4 h时效合金的硬度和强度均减小(见图1(a)),合金内部Cr粒子粗化,晶粒长大且缺陷减少(见图3(e)和4(f))。此时回复再结晶引发的软化占主导作用。

3.2 时效制度对合金电学性能的影响

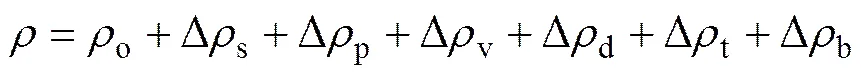

金属产生电阻的根本原因在于晶格对电子的运动产生散射,合金电导率受晶体中原子的热振动而引起的声子散射以及各种缺陷引起的杂质散射影响。因此,晶格畸变越严重,对电子的散射越强,电导率也就越低。根据MATTHIESSEN理论[30],电阻率的计算表达式为

式中:o为纯铜的电阻率;Δs为过饱和固溶体的电阻率;Δs为总电导率的关键影响因素,形变热处理过程将对后面6项均产生影响;Δp为第二相的电阻率;Δv为空位的电阻率;Δd为位错的电阻率;Δt为孪晶的电阻率;Δb为晶界的电阻率。由冷变形引发的位错等组织对电导率的影响远小于溶质原子析出的影响,因而冷变形对合金的电导率影响不大[31−32]。在本实验条件下,合金电导率主要受到三方面的影响: 1) 合金在时效过程中过饱和固溶体脱溶,使得基体中溶质原子的含量减少,从而减少了溶质原子对电子的散射,使得合金电导率升高[14, 19];2) 固溶元素析出形成大量弥散分布的第二相,第二相对电子的散射作用,使得合金电导率下降;3) 回复、再结晶和晶粒长大过程中,空位、位错以及孪晶等缺陷的减少,基体点阵对电子散射减弱。但固溶元素固溶在基体中引起的点阵畸变对电子的散射作用比其脱溶析出第二相引起的散射作用要强得多[33]。因此综合三方面的影响因素,时效处理会使合金电导率增大。如图1(b)和2(b)所示,经等时时效和等温时效后,Cu-11Zn-0.5Cr合金的电导率均增加。当退火温度较低时,合金内部仅发生了回复过程,所以合金的电导率并没有明显变化。当退火温度升高,过饱和固溶体析出为弥散分布的Cr粒子,且合金内部发生了再结晶过程,孪晶等缺陷减少,电子散射中心减少,因此,此阶段合金的电导率上升较快。当退火温度进一步升高至析出相回溶,电导率会下降。丁宗业等[34]发现,当时效温度升高至600 ℃时,由于部分溶质原子回溶,Cu-Cr-Zr合金电导率下降。本实验中最高退火温度为470 ℃,并未达到Cr粒子在Cu中的固溶温度,因此电阻率随时效温度升高而 增大。

4 结论

1) Cu-11Zn-0.5Cr合金的力学性能主要受沉淀强化与回复再结晶软化的共同影响。当时效温度低于200 ℃,该合金主要受回复作用影响。经450 ℃下时效4 h,铜基体中析出大量纳米Cr粒子,此时该合金主要受沉淀强化作用影响,其合金的硬度与强度均达到峰值。

2) Cu-11Zn-0.5Cr合金在时效过程中,过饱和固溶体分解析出第二相,从而降低对电子的散射作用,且回复再结晶过程减少晶体内部缺陷,均导致电导率随退火温度升高而增大。

3) 综合考虑力学性能和电学性能,Cu-11Zn-0.5Cr合金最佳的形变热处理工艺为:在线挤压−水淬−18%冷拉−(450 ℃,4 h)时效处理。在此条件下热处理后合金的硬度、抗拉强度和相对电导率可分别达到128HB、385 MPa和 41.72%(IACS)。

[1] DUAN Y L, XU G F, TANG L, LI Z, YANG G. Microstructure and properties of the novel Cu-0.30Mg-0.05Ce alloy processed by equal channel angular pressing[J]. Materials Science and Engineering A, 2015, 648: 252−259.

[2] DONG Qi-yi, SHEN Lei-nuo, CAO Feng, JIA Yan-lin, LIAO Kai-ju, WANG Ming-pu. Effect of thermo-mechanical processing on the microstructure and properties of a Cu-Fe-P alloy[J]. Journal of Materials Engineering and Performance, 2015, 24(4): 1531−1539.

[3] 刘瑞蕊, 周海涛, 周 啸, 陆德平, 刘克明, 彭谦之, 彭 勇, 钟芳华. 高强高导铜合金的研究现状及发展趋势[J]. 材料导报, 2012, 26(10): 100−105. LIU Rui-rui, ZHOU Hai-tao, ZHOU Xiao, LU De-ping, LIU Ke-ming, PENG Qian-zhi, PENG Yong, ZHONG Fang-hua. Present situation and future prospect of high-strength and high conductivity Cu alloy[J]. Materials Review, 2012, 26(10): 100−105.

[4] 李发海, 王岩. 电机与拖动基础[M]. 北京: 清华大学出版社, 1994: 170. LI Fa-hai, WANG Yan. Base of electric machine and fraction[M]. Beijing: Tsinghua University Press, 1994: 170.

[5] 周启章. 三相交流换向器调速电动机换流问题设计探讨[J]. 电机技术, 1992(2): 2−5. ZHOU Qi-zhang. Design discussion on communication problem of three-phase AC speed-governing motor[J]. Electrical Machinery Technology, 1992(2): 2−5.

[6] 罗丰华, 陈嘉砚, 张久兴, 尹志民, 左铁镛. 微量Zr,Cr对Cu13Zn合金力学性能的影响[J]. 稀有金属材料与工程, 2001, 30(2): 145−148. LUO Feng-hua, CHEN Jia-yan, ZHANG Jiu-xing, YIN Zhi-min, ZUO Tie-yong. Effects of minor Zr and Cr on mechanical properties of Cu13Zn alloy[J]. Rare Metal Materials and Engineering, 2001, 30(2): 145−148.

[7] BAO Guo-huan, XU Yu-qing, HUANG Liu-yi, LU Xiao-pei, ZHANG Lei, FANG You-tong, MENG Liang, LIU Jia-bin. Strengthening effect of Ag precipitates in Cu-Ag alloys: A quantitative approach[J]. Materials Research Letters, 2016, 4(1): 1−6.

[8] 朱承程, 马爱斌, 江静华, 宋 丹. 高强高导铜合金的研究现状与发展趋势[J]. 热加工工艺, 2013, 42(2): 15−23. ZHU Cheng-cheng, MA Ai-bin, JIANG Jing-hua, SONG Dan. Research status and development tendency of high-strength and high conductivity copper alloy[J]. Hot Working Technology, 2013, 42(2): 15−23.

[9] PAN Zhen-ya, CHEN Jiang-biao, LI Jin-fu. Microstructure and properties of rare earth-containing Cu-Cr-Zr alloy[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(4): 1206−1214.

[10] CHEN Liang, ZHOU Bing-wen, HAN Jian-ning, XUE Yan-yan, JIA Fei, ZHANG Xing-guo. Effects of alloying and deformation on microstructures and properties of Cu-Mg-Te-Y alloys[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(12): 3697−3703.

[11] 李松瑞, 周善初. 金属热处理[M]. 长沙: 中南大学出版社, 2003: 387−398. LI Song-rui, ZHOU Shan-chu. Heat treatment of metals[M]. Changsha: Central South University Press, 2003: 387−398.

[12] YE You-xiong, YANG Xu-yue, WANG Jun, ZHANG Xiang-kai, ZHANG Zhi-ling, TAKU S. Enhanced strength and electrical conductivity of Cu-Zr-B alloy by double deformation-aging process[J]. Journal of Alloys and Compounds, 2014, 615: 249−254.

[13] WEI Kun-Xia, WEI Wei, WANG Fei, DU Qing-Bo, ALEXANDROV I V, HU Jing. Microstructure, mechanical properties and electrical conductivity of industrial Cu–0.5%Cr alloy processed by severe plastic deformation[J]. Materials Science and Engineering A, 2011, 528(3): 1478−1484.

[14] 刘林贤, 汪明朴, 陈 伟, 陈 畅. 新型Cu-Zn-Cr合金的形变热处理及对性能的影响[J]. 金属热处理, 2015, 40(6): 80−85. LIU Lin-xian, WANG Ming-pu, CHEN Wei, CHEN Chang. Thermomechanical treatment of a novel Cu-Zn-Cr alloy and its effect on properties[J]. Heat Treatment of metals, 2015, 40(6): 80−85.

[15] 张生龙, 尹志民, 宋练鹏, 姜 锋, 汪明朴. Cu-Zn-Cr合金的时效特性[J]. 稀有金属材料与工程, 2003, 32(2): 126−129. ZHANG sheng-long, YIN Zhi-min, SONG Lian-peng, JIANG Feng, WANG Ming-pu. Aging characteristics of the alloys Cu-Zn-Cr[J]. Rare Metal Materials and Engineering, 2003, 32(2): 126−129.

[16] WEST E G. Copper and its alloys[M]. Changsha: Central South University Press, 1982: 115−143.

[17] 戴姣燕, 尹志民, 宋练鹏, 张生龙, 李 雪, 孙 伟. 形变热处理对用微量Cr合金化的Cu-Zn合金组织性能的影响[J]. 中国有色金属学报, 2006, 16(6): 982−988. DAI Jiao-yan, YIN Zhi-min, SONG Lian-peng, ZHANG Sheng-long, LI Xue, SUN Wei. Effects of thermo-mechanical heat treatment processing on microstructures and properties of Cu-Zn alloy by minor Cr alloying[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(6): 982−988.

[18] 宋练鹏. 轨道交通用牵引电动机转子铜合金部件制备及其相关基础研究[D]. 湖南: 中南大学, 2008. SONG Lian-peng. Preparation and its basic researches on copper alloy parts of draw electric motor rotator used for orbit traffic[D]. Hunan: Central South University, 2008.

[19] 夏承东, 汪明朴, 张 婉, 贾延琳, 吴一凤, 董琦祎, 魏海根, 徐根应. 热轧淬火Cu-Cr系合金的性能和组织演变[J]. 中国有色金属学报, 2012, 22(8): 2230−2237. XIA Cheng-dong, WANG Ming-pu, ZHANG Wan, JIA Yan-lin, WU Yi-feng, DONG Qi-yi, WEI Hai-gen, XU Gen-ying. Properties and microstructure evolution of hot rolled-quenched Cu-Cr system alloys[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(8): 2230−2237.

[20] 钟建伟, 周海涛, 赵仲恺, 李庆波, 周 啸. 形变热处理对Cu-Cr-Zr合金时效组织和性能的影响[J]. 中国有色金属学报, 2008, 18(6): 1032−1038. ZHONG Jian-wei, ZHOU Hai-tao, ZHAO Zhong-kai, LI Qing-bo, ZHOU Xiao. Effects of thermo-mechanical heat treatment processing on microstructure and properties of Cu-Cr-Zr alloy[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(6): 1032−1038.

[21] GORELIK S S. Recrystallization in metals and alloys[M]. Beijing: Machine Industry Press, 1985: 369−390.

[22] 蒋 龙, 姜 锋, 戴 聪, 王 幸, 宗 伟. Cu-Te-Zr合金的预变形与时效特性[J]. 中国有色金属学报, 2010, 20(5): 878−884. JIANG Long, JIANG Feng, DAI Cong, WANG Xing, ZONG Wei. Pre-deformation and aging characteristics of Cu-Te-Zr alloy[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(5): 878−884.

[23] XIA Cheng-dong, ZHANG Wan, KANG Zhan-yuan, JIA Yan-lin, WU Yi-feng, ZHANG Rui, XU Gen-ying, WANG Ming-pu. High strength and high electrical conductivity Cu-Cr system alloys manufactured by hot rolling-quenching process and thermomechanical treatments[J]. Materials Science and Engineering A, 2012, 538: 295−301.

[24] 冯 晶, 陈敬超, 于 杰, 肖 冰, 李 强, 周晓龙. 快速凝固法制备过饱和CuCr合金时效析出动力学[J]. 稀有金属材料与工程, 2009, 38(2): 281−285. FENG Jin, CHEN Jing-chao, YU Jie, XIAO Bing, LI Qiang, ZHOU Xiao-long. Kinetics of aging precipitation of CuCr alloy by rapidly solidification[J]. Rare Matal Materials and Engineering, 2009, 38(2): 281−285.

[25] 钟建伟. Cu-1.0Cr-0.2Zr-0.03Fe合金显微组织与性能的研究[D]. 长沙: 中南大学, 2009. ZHONG Jian-wei. Study on microstructure and properties of Cu-1.0Cr-0.2Zr-0.03Fe alloy[D]. Changsha: Central South University, 2009.

[26] 李 强, 陈敬超, 孙加林. 过饱和铜铬合金的时效过程结构演变研究[J]. 稀有金属材料与工程, 2006, 35(S2): s259−s262. LI Qiang, CHEN Jing-chao, SUN Jia-lin. The precipitation sequence of Cu-Cr alloy materials[J]. Rare Metal Materials and Engineering, 2006, 35(S2): s259−s262.

[27] JIN Y, ADACHI K, TAKEUCHI T, SUZUKI H G. Ageing characteristics of Cu-Cr in-situ composite[J]. Journal of Materials Science, 1998, 33(5): 1333−1341.

[28] BATRA I S, DEY G K, KULKARNI U D, BANERJEE S. Microstructure and properties of a Cu-Cr-Zr alloy[J]. Journal of Nuclear Materials, 2001, 299(2): 91−100.

[29] 彭丽军. Cu-Cr-Zr系合金微观组织演变规律及合金元素交互作用机理的研究[D]. 北京: 有色金属研究总院, 2014. PENG Li-jun. Study on microstructure evolution of Cu-Cr-Zr system alloys and interaction mechanism between alloying elements[D]. Beijng: General Research Institute for Nonferrous Metal, 2014.

[30] MORRIS D G, BATAWI E, MORRIS M A. Effect of small alloying additions on behaviour of rapidly solidified Cu-Cr alloys[J]. Materials Science and Technology, 1990, 6(9): 829−899.

[31] 周明哲, 易丹青, 王 斌, 黄道远. 固溶处理对2E12铝合金组织及疲劳断裂行为的影响[J]. 中南大学学报(自然科学版), 2012, 43(1): 66−73. ZHOU Ming-zhe, YI Dan-qing, WANG Bin, HUANG Dao-yuan. Effect of solution treatment on fatigue behavior of 2E12 aluminum alloy[J]. Journal of Central South University (Science and Technology), 2012, 43(1): 66−73.

[32] 吴一凤, 夏承东, 汪明朴, 张 婉, 张 睿. 热轧工艺对Cu-Cr-Zr合金力学性能和电学性能的影响[J]. 中南大学学报 (自然科学版), 2013, 44(3): 930−935. WU Yi-feng, XIA Cheng-dong, WANG Ming-pu, ZHANG Wan, ZHANG Rui. Effect of hot rolling process on mechanical properties and electrical properties of Cu-Cr-Zr alloy[J]. Journal of Central South University (Science and Technology), 2013, 44(3): 930−935.

[33] WITCOMB M J, DAHMEN U, WESTMACOTT K H. Morphology of Cr precipitates in an overaged Cu-0.3% Cr alloy[J]. Scripta Metallurgica, 1988, 22(12): 1867−1872.

[34] 丁宗业, 贾淑果, 邓 猛, 宋克兴, 刘 平. Cu-0.36Cr-0.03Zr合金的时效动力学[J]. 中国有色金属学报, 2013, 23(7): 1879−1884. DING Zong-ye, JIA Shu-guo, DENG Meng, SONG Ke-xing, LIU Ping. Aging kinetics of Cu-0.36Cr-0.03Zr alloy[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(7): 1879−1884.

(编辑 王 超)

Effects of thermo-mechanical treatment on microstructure and properties of Cu-11Zn-0.5Cr alloy

WANG Lin-qian, WANG Ri-chu, WANG Xiao-feng, PENG Jian, DENG Min

(School of Material Science and Engineering, Central South University, Changsha 410083, China)

The effect of thermo-mechanical treatment on the microstructure of Cu-11Zn-0.5Cr alloy was investigated by optical microscopy(OM) and transmission electronic microscopy(TEM). The mechanical and electrical properties of Cu-Zn-Cr alloy after different aging treatment were tested. The results show that the optimum thermo-mechanical treatment of Cu-11Zn-0.5Cr alloy is hot extrusion−quenching on line-18% cold drawing−(450 ℃, 4 h) aging. Under the condition, the hardness, the tensile strength and the relative conductivity of 128 HB, 385 MPa and 41.72 %IACS, respectively, can be obtained. The analyzation of the microstructure shows that the mechanical and electrical properties of the alloy are determined by the precipitation and recovery-recrystallization during the aging process. During aging, fine dispersed secondary phases formed by the precipitation of solute atoms in matrix would cause precipitation strengthening, and the secondary phases possess weaker scattering effect on electrons than that of solute atoms, which can enhance the strength and conductivity of the alloy. Besides, deformation distortion and defects in structure are eliminated during the process of recovery and recrystallization, which reduces the strength but enhances the conductivity of the alloy.

Cu-Zn-Cr alloy; thermo-mechanical treatment; microstructure; mechanical property; electrical property

Project (JPPT-125-GJGG-14-016, JPPT-125-2-048) supported by Military Industry Supporting Project of State Administration of Science, Technology and Industry for National Defence, China

2016-03-11; Accepted date: 2016-10-26

WANG Ri-chu; Tel: +86-731-88836638; E-mail: wrc@mail.csu.edu.cn

10.19476/j.ysxb.1004.0609.2017.03.007

1004-0609(2017)-03-0496-08

TG 166.2

A

国防科学技术工业委员会军工配套项目(JPPT-125-GJGG-14-016,JPPT-125-2-048)

2016-03-11;

2016-10-26

王日初,教授,博士;电话:0731-88836638;E-mail:wrc@mail.csu.edu.cn