响应面法优化金精矿中性焙烧产物的自浸金过程

2017-04-26赵留成李绍英

徐 涛,赵留成,李绍英

响应面法优化金精矿中性焙烧产物的自浸金过程

徐 涛1,赵留成2,李绍英2

(1. 中铝中国铜业有限公司企业管理部,北京 100082;2. 华北理工大学矿业工程学院,唐山 063009)

采用单因素试验和响应面试验方法,对金精矿中性焙烧产物的自浸金过程中Na2SO3、CuSO4、NH3·H2O、Na2CO3等添加剂浓度进行优化研究,分析各添加剂及其相互作用对金浸出率的影响规律、显著性、次序。结果表明:金浸出率随着Na2SO3浓度的增加逐渐增大,而随NH3·H2O浓度、CuSO4浓度、Na2CO3浓度的增加呈先增大后降低的趋势;CuSO4浓度和Na2CO3浓度对金浸出率的影响显著,并且CuSO4浓度的影响显著性大于Na2CO3浓度;在Na2SO30.14 mol/L、NH3·H2O 2.1 mol/L、CuSO40.06 mol/L、Na2CO30.12 mol/L最优工艺条件下,金浸出率达到96.31%,试验值与模型预测值间的误差只有0.86%,响应面优化得到的二次多项式模型是合理可靠的。同时,金精矿的中性焙烧−自浸金工艺为金的高效非氰浸出提供新思路。

金精矿;中性焙烧产物;自浸金;非氰浸出;响应面法

目前,金的提取仍以氰化法为主,但氰化法浸金时间长,氰化物价格昂贵,且具有剧毒性,对人体和周围生态环境造成严重危害[1]。在非氰浸金技术方面研究较多的有硫脲法[2]、硫代硫酸盐法[3]、碘化法[4−5]、多硫化物法和含硫浸金试剂法[6]等,其中含硫浸金试剂是以石灰和硫黄合成的非氰浸金试剂,其浸金速度快、选择性强、适应性广,被认为是一种较有应用前景的非氰浸金试剂[7]。周源等[8]采用含硫浸金试剂对Au 48 g/t、Cu 2.31%、Pb 3.6%、S 32.02%的某多金属硫化物矿进行浸出,金的浸出率达到95%。李晶莹 等[9]采用含硫浸金试剂浸取废弃线路板中的金,金浸出率达到85%以上。陈怡等[10]采用含硫浸金试剂对某碳质金精矿进行焙烧−浸出研究,金浸出率达到96%。为了综合利用金精矿中的硫元素和提高金精矿的金浸出率,本文作者[11]曾对金精矿进行了中性焙烧−自浸金工艺可行性的研究,即在中性气氛下焙烧金精矿,使载金硫化矿物中的硫以单质的形式产出,将单质硫与石灰合成含硫浸金试剂,浸出焙烧产物中的金,金浸出率为88.70%。综上可知,含硫试剂浸金不仅适用于多种含金物料,而且都能获得较高的金浸出率,但是在添加剂对浸金过程影响的显著性方面研究较少。

本文作者采用单因素试验和响应面试验方法,考察Na2SO3、CuSO4、NH3·H2O和Na2CO34种添加剂对金精矿中性焙烧产物自浸金过程的影响,分析各添加剂及其相互作用对金浸出率影响的显著性及其影响次序,确定最优浸金工艺条件。添加剂对含硫浸金试剂浸出过程影响显著性的研究对调控含硫试剂浸金过程和促进其浸金机理研究具有重要意义。

1 实验

1.1 实验原料

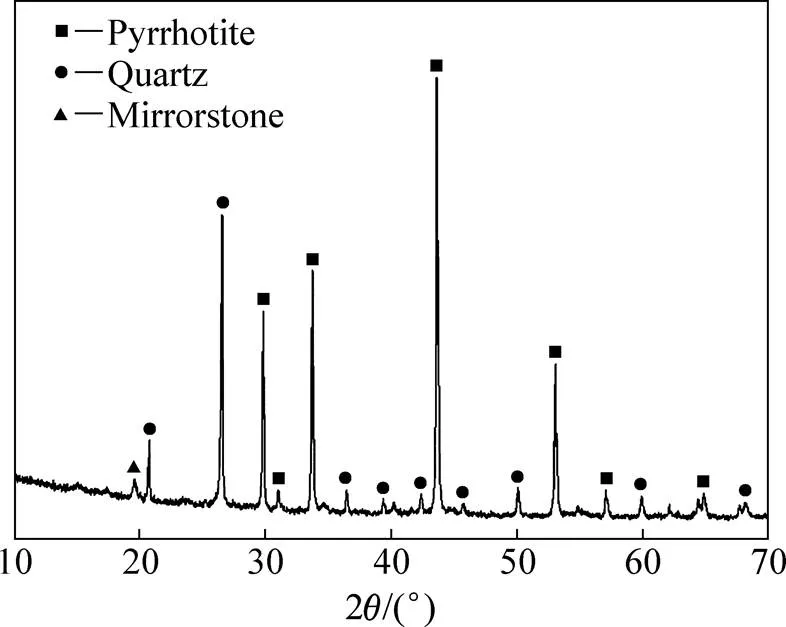

试样为福建省双旗山金矿的浮选金精矿,其化学多元素分析结果见表1。由表1可知,金精矿中金的品位为62.68 g/t,含硫30.52%,锌、铅、铜等有害元素含量很低。在氮气流量1.0 L/min、焙烧温度为800 ℃、焙烧时间60 min的条件下,金精矿经中性焙烧后其焙烧产物的产率为82.52%,其中金的品位为75.96 g/t,含硫 21.26%;单质硫转化率为42.53%,为含硫浸金试剂的合成提供了充足的单质硫。焙烧产物的X射线衍射分析结果如图1所示。由图1可知,焙烧产物中金属矿物主要为磁黄铁矿,脉石矿物主要为石英,还有少量的白云母。

表1 金精矿化学多元素分析结果

图1 金精矿中性焙烧产物的XRD谱

1.2 实验方法

浸出试验方法:称取50 g焙烧产物,采用RK/BM−三辊四筒棒磨机以67%的磨矿浓度(质量分数)进行磨矿,过滤、烘干后作为浸出试样。将含硫浸金试剂与试样一同置于500 mL的烧杯中,按照浸出试验条件调整浸出温度和添加试剂,所用试剂均为分析纯,利用JJ−4A六联数显恒温电动搅拌器进行搅拌浸出。浸出试验完成后,经过滤、洗涤、烘干、混匀、取样,采用活性炭吸附−碘量法分析浸渣中金的品位,按照式(1)计算金的浸出率:

式中:为金的浸出率,%;为试样质量,g;1为浸渣质量,g;为试样中金的品位,g/t;1为浸渣中金的品位,g/t。

含硫浸金试剂的合成条件:单质硫、石灰、水的质量比为2:1:50,加热沸腾45 min,所用单质硫为金精矿中性焙烧过程中生成的单质硫。

响应面试验设计方法:在单因素试验的基础上,采用Design-Expert 8.0软件[12−13],使用中心组合设计方法对浸出过程中添加剂因素进行响应面试验和分析。以Na2SO3浓度(1)、CuSO4浓度(2)、NH3·H2O浓度(3)、Na2CO3浓度(4)为考察因素,金浸出率()为响应值,根据中心组合设计(Central composite design)[14−15],采用响应面法在4因素5水平上对焙烧产物的自浸金工艺条件进行优化,以获得最佳的浸出工艺条件。24的全因子中心设计共需要31组试验,其中包括16个因素点,8个轴点和7个中心点,计算公式如下:

式中:为试验数量;为因素个数;c为重复试验的中心点。

每个响应值与试验因素1、2、3、4的相互关系模型可由式(3)中的二次多项式求得。

式中:为预测的响应值;0为系数常数;为线性系数;为二次方程系数;相互作用系数;X、X为试验因素编码值。

2 结果与讨论

2.1 单因素试验

2.1.1 Na2SO3浓度对金浸出率的影响

为了考察Na2SO3浓度对焙烧产物浸出效果的影响,在磨矿细度小于0.038 mm的含量占90%,含硫浸金试剂浓度15%,NH3·H2O 1.2 mol/L,CuSO40.06 mol/L,Na2CO30.1 mol/L,浸出温度60 ℃,浸出时间7 h,液固比6:1,搅拌速度550 r/min的条件下,分别进行不同Na2SO3浓度的浸出试验。试验结果如图2所示。

由图2可知,金的浸出率随着Na2SO3浓度的增加逐渐提高。当Na2SO3浓度由0.08 mol/L增加到0.14 mol/L时,金浸出率从71.84%提高至92.95%。继续增大Na2SO3浓度,金浸出率基本保持不变。Na2SO3是含硫浸金试剂浸出体系的稳定剂,一方面可减缓S2−和S2O32−的氧化分解,另一方面SO32−可与溶液中可能存在的S2−、S0、CuS、Cu2S反应生成S2O32−并保证浸金体系中Cu2+的不断循环[16]。综合考虑,选择Na2SO3浓度为0.14 mol/L。

2.1.2 NH3·H2O浓度对金浸出率的影响

在Na2SO30.14 mol/L,CuSO40.06 mol/L,Na2CO30.1 mol/L,其他浸金工艺条件同上的条件下,分别进行不同NH3·H2O浓度的浸出试验。试验过程中如果NH3·H2O浓度大于1.2 mol/L,则采用二次加药的方法,即浸出开始时按NH3·H2O 1.2 mol/L添加,浸出3 h后补加剩余部分。试验结果如图3所示。

由图3可知,当NH3·H2O浓度由0.8 mol/L增加到1.8 mol/L时,金浸出率从88.63%提高至95.82%。继续增加NH3·H2O浓度,金的浸出率逐渐降低。当NH3·H2O浓度为2.4 mol/L时,金浸出率降至93.46%,降低了2.36%。过高浓度的NH3·H2O会使溶液的pH值增加,而高碱度会阻碍金的溶解反应,降低金的浸出率。因此,NH3·H2O浓度为1.8 mol/L较为合适。

图2 Na2SO3浓度对金浸出率的影响

图3 NH3·H2O浓度对金浸出率的影响

2.1.3 CuSO4浓度对金浸出率的影响

在Na2SO30.14 mol/L,NH3·H2O 1.8 mol/L,Na2CO30.1 mol/L,其他浸金工艺条件同上的条件下,分别进行不同CuSO4浓度的浸出试验。试验结果如图4所示。

图4 CuSO4浓度对金浸出率的影响

由图4可知,CuSO4用量较少时,金浸出率很低,随着CuSO4浓度的增加,金浸出率不断上升。这是由于浸出溶液中添加的Cu2+主要与NH3形成铜氨络离子[Cu(NH3)4]2+,在含硫浸金试剂的浸金体系中催化金的溶解[17],不加或少加Cu2+时金的浸出率都较低。当CuSO4浓度为0.06 mol/L时,金浸出率达到最大值94.49%,继续增加CuSO4浓度,金浸出率略有降低。因此,CuSO4浓度为0.06 mol/L较为合适。

2.1.4 Na2CO3浓度对金浸出率的影响

Na2CO3对含硫浸金试剂的浸出过程影响较大,不仅有助于溶液pH值的稳定,而且可以阻碍S2−和S2O32−离子与CO2反应和促进NH3以NH4+离子的形式存在,减缓氨水的挥发。因此为了考察Na2CO3浓度对焙烧产物浸出效果的影响,进行不同Na2CO3浓度的浸出试验。试验条件为Na2SO30.14 mol/L,NH3·H2O 1.8 mol/L,CuSO40.06 mol/L,其他浸金工艺条件同上。试验结果如图5所示。

由图5可知,随着Na2CO3浓度的增加,金浸出率呈先增大后减小的趋势。当Na2CO3浓度为0.05 mol/L时,金浸出率较低,仅有77.86%;随着Na2CO3浓度的增加,金浸出率不断上升,当Na2CO3浓度为0.1 mol/L时,金浸出率达到95.73%;继续增大Na2CO3浓度至0.15 mol/L,金浸出率则减小至92.67%。因此,Na2CO3浓度为0.1 mol/L较为合适。

图5 Na2CO3浓度对金浸出率的影响

2.2 响应面优化试验

通过金精矿中性焙烧产物的浸金单因素试验结果可知,添加剂Na2SO3、CuSO4、NH3·H2O和Na2CO3的浓度都对金浸出率有较大影响。为了进一步分析各添加剂及其相互作用对金浸出率显著性的影响,提高金的浸出率,采用响应面法优化金精矿中性焙烧产物的自浸金工艺条件,试验设计的中心点为单因素试验的最优工艺条件,即Na2SO30.14 mol/L,NH3·H2O 1.8 mol/L,CuSO40.06 mol/L,Na2CO30.1 mol/L。

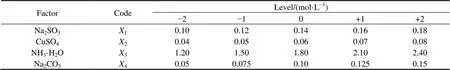

2.2.1 响应面试验设计及其结果

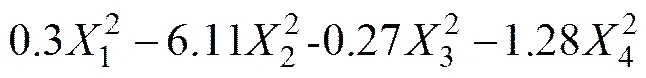

表2所列为响应面试验设计的因素水平及其编码。表3所列为基于中心组合设计的响应面试验结果。利用Design-Expert 8.0软件对表3中的数据进行多元回归拟合,金浸出率符合二次多项式模型(见式(4)),其中1、2、3、4的值为编码值。

该二次多项式拟合的相关性系数2=0.946,根据2与1的接近程度判断模型选择是否合适,2与1越接近,说明所选模型的预测值与试验值越接近[18]。图6所示为金浸出率试验值和预测值的对比结果,可见试验结果的点基本上分布在预测直线的周围,试验值与预测值非常接近,相对误差小于5%,表明二次多项式模型适合描述试验因素和金浸出率的相关性。

表2 响应面试验设计的因素水平及其编码

表3 响应面试验结果

Note:2=0.964

图6 金浸出率试验值与预测值的对比

2.2.2 方差分析

金浸出率的方差分析结果如表4所列。由表4可以看出,模型的值为30.62,说明此模型具有重要的参考价值,只有0.01%的机会使信噪比出现错误。模型的值小于0.0001,表明该二次多项式模型极显著(≤0.01,即说明所选模型可信度极高,模拟精确),金浸出率模型可以用二次多项式(见式(4))描述。式(4)的回归系数显著性检验表明:因素2、4、22、42对金浸出率的影响极显著(≤0.01),而1、3、12、13、14、23、24、34、12、32的交互效应对金浸出率的影响不显著(>0.05),即CuSO4浓度和Na2CO3浓度对金浸出率的影响显著,并且CuSO4浓度的影响显著性大于Na2CO3浓度。

2.2.3 金浸出率的响应曲面

利用Design-Expert 8.0软件绘制出试验因素对金浸出率影响的响应曲面,通过三维曲面可评价试验因素对金浸出率的交互作用。如果一个试验因素的响应曲面坡度相对平缓,表明该因素对金浸出率影响较小,反之,如果一个试验因素响应曲面坡度较为陡峭,表明响应值对该因素水平的改变比较敏感[19]。金浸出率的响应曲面如图7所示。

表4 方差分析结果

由图7可知,在Na2SO3浓度、CuSO4浓度、NH3·H2O浓度、Na2CO3浓度4个因素中,CuSO4浓度和Na2CO3浓度在试验条件范围内对金浸出率的影响最为显著,金浸出率随着CuSO4浓度和Na2CO3浓度的增加,都呈先增大后减小的趋势,此试验结果与单因素试验结果规律性一致。

2.2.4 响应面优化及其模型验证

由于二次多项式模型(见式(4))对该浸出试验显著,因此,以金浸出率为响应值,通过Design-Expert 8.0软件得到响应面优化的最佳工艺条件为Na2SO3浓度0.14 mol/L、CuSO4浓度0.06 mol/L、NH3·H2O浓度2.10 mol/L、Na2CO3浓度0.12 mol/L。在此条件下,金浸出率的预测值为97.17%。

为了验证响应面法优化结果的可靠性,在上述最优条件下进行3组平行浸出试验。预测值与试验值的对比结果见表5。在最优工艺条件下,金浸出率分别为96.74%、95.89%、96.31%,取其平均值为试验结果,金浸出率为96.31%,试验值与预测值基本吻合,误差只有0.86%,说明此二次多项式模型可以对金浸出率进行分析和预测。

图7 金浸出率的响应曲面

表5 金浸出率预测值与试验值的对比结果

3 结论

1) 浸出单因素试验结果表明,金浸出率随着Na2SO3浓度的增加逐渐增大,而随NH3·H2O浓度、CuSO4浓度、Na2CO3浓度的增加呈先增大后降低的趋势。

2) 通过响应面优化试验,建立了金浸出率与各添加剂因素的二次多项式模型。方差分析结果表明,模型的2为0.946,值小于0.0001,说明此模型极显著;CuSO4浓度和Na2CO3浓度对金浸出率的影响显著,并且CuSO4浓度的影响显著性大于Na2CO3浓度。

3) 在Na2SO30.14 mol/L,NH3·H2O 2.1 mol/L,CuSO40.06 mol/L,Na2CO30.12 mol/L最优浸出工艺条件下,金浸出率预测值为97.17%,试验值为96.31%,试验值与预测值的误差只有0.86%,响应面优化试验得到的二次多项式模型可对金精矿中性焙烧产物的金浸出率进行分析和预测。

[1] 钟 俊. 非氰浸金技术的研究及应用现状[J]. 黄金科学技术, 2011, 19(6): 57−61.ZHONG Jun. Reseatch and application status of non-cyanide gold leaching technology[J]. Gold Science and Technology, 2011, 19(6): 57−61.

[2] ALTANSUKH B, BURMAA G, NYAMDELGER S, ARIUNBOLOR N, SHIBAYAMA A, HAGA K. Gold recovery from its flotation concentrate using acidic thiourea leaching and organosilicon polymer[J]. International Journal of the Society of Material Engineering for Resources, 2014, 20: 29−34.

[3] FENG D, van DEVENTER J S J. Oxidative pre-treatment in thiosulphate leaching of sulphide gold ores[J]. International Journal of Mineral Processing, 2010, 94(1/2): 28−34.

[4] 李绍英, 赵留成, 孙春宝, 袁喜振, 王培龙, 邓祥意, 刘 柯. 基于同时平衡原理的Au-I−-H2O系热力学分析[J].中国有色金属学报, 2015, 25(7): 1987−1992. LI Shao-ying, ZHAO Liu-cheng, SUN Chun-bao, YUAN Xi-zhen, WANG Pei-long, DENG Xiang-yi, LIU Ke. Thermodynamic analysis for Au-I--H2O system based on principle of simultaneous equilibrium[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(7): 1987−1992.

[5] WANG Hai-xia, SUN Chun-bao, LI Shao-ying, FU Ping-feng, SONG Yu-guo, LI Liang, XIE Wen-qing. Study on gold concentrate leaching by iodine-iodide[J]. International Journal of Minerals Metallurgy and Materials, 2013, 20(4): 323−328.

[6] 赵留成, 孙春宝, 李绍英, 龚道振, 康金星. SO32−、NH3·H2O、Cu2+对高硫金精矿石硫合剂浸出的影响[J].黄金, 2013, 34(10): 63−67. ZHAO Liu-cheng, SUN Chun-bao, LI Shao-ying, GONG Dao-zhen, KANG Jin-xing. Effects of SO32−, NH3·H2O, Cu2+on high-sulfur gold concentrate leaching using Lime-Sulfur- Synthetic-Solution(LSSS)[J]. Gold, 2013, 34(10): 63−67.

[7] 傅平丰, 孙春宝, 康金星, 龚道振. 石硫合剂法浸金的原理、稳定性及应用研究进展[J]. 贵金属, 2012, 33(2): 67−70.FU Ping-feng, SUN Chun-bao, KANG Jin-xing, GONG Dao-zhen. Progress of gold extraction mechanism, stability of extraction reagents and its application of Lime-Sulfur-Synthetic- Solution (LSSS) method[J]. Precious Metals, 2012, 33(2): 67−70.

[8] 周 源, 余新阳. 金银选矿与提取技术[M]. 北京: 化学工业出版社, 2011: 125.ZHOU Yuan, YU Xin-yang. Gold and silver mineral processing and extraction technology[M]. Beijing: Chemical Industry Press, 2011: 125.

[9] 李晶莹, 黄 璐. 石硫合剂法浸取废弃线路板中金的试验研究[J]. 黄金, 2009, 30(10): 48−51.LI Jing-ying, HUANG Lu. Experimental research on leaching gold from waste printed circuit board by LSSS method[J]. Gold, 2009, 30(10): 48−51.

[10] 陈 怡, 宋永辉. 某碳质金精矿石硫合剂法浸出试验研究[J]. 黄金, 2012, 33(3): 43−46.CHEN Yi, SONG Yong-hui. Study on leaching gold from carbonaceous gold ores by lime-sulphur-synthetic-solution[J]. Gold, 2012, 33(3): 43−46.

[11] 赵留成, 寇 珏, 孙春宝, 张舒婷, 王培龙, 刘 柯. 载金硫化物焙烧−自浸出过程研究[J]. 工程科学学报, 2015, 37(8): 1000−1007.ZHAO Liu-cheng, KOU Jue, SUN Chun-bao, ZHANG Shu-ting, WANG Pei-long, LIU Ke. Roasting and self-leaching process research of gold-bearing sulfides[J]. Chinese Journal of Engineering, 2015, 37(8): 1000−1007.

[12] AZIZI D, SHAFAEI S Z, NOAPARAST M, ABDOLLAHI H. Modeling and optimization of low-grade Mn bearing ore leaching using response surface methodology and central composite rotatable design[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(9): 2295−2305.

[13] LI Dong, PARK K, WU Zhan, GUO Xue-yi. Response surface design for nickel recovery from laterite by sulfation-roasting- leaching process[J]. Transactions of Nonferrous Metals Society of China, 2010, 20(S1): s92−s96.

[14] 夏玉峰, 杨建兵, 田永生, 杨显红. 基于响应面法的汽车离合器盘毂温锻−冷精整工艺多目标优化[J]. 中南大学学报(自然科学版), 2015, 46(9): 3203−3230. XIA Yu-feng, YANG Jian-bing, TIAN Yong-sheng, YANG Xian-hong. Multi-object optimization of warm forging-cold sizing technology for automobile clutch disc-hub based on response surface model[J]. Journal of Central South University (Science and Technology), 2015, 46(9): 3203−3230.

[15] 李长龙, 彭金辉, 张利波, 李 雨, 雷 鹰, 段昕辉. 响应曲面法优化硫酸铵微波干燥工艺[J]. 化学工程, 2011, 39(3): 8−12.LI Chang-long, PENG Jin-hui, ZHANG Li-bo, LI Yu, LEI Ying, DUAN Xin-hui. Optimization of microwave drying process for ammonia sulfate with response surface methodology[J]. Chemical Engineering (China), 2011, 39(3): 8−12.

[16] 周 军, 兰新哲, 宋永辉. 改性石硫合剂(ML)浸金试剂稳定性研究[J]. 稀有金属, 2008, 32(4): 531−535.ZHOU Jun, LAN Xin-zhe, SONG Yong-hui. Study on stability of ML reagent[J]. Chinese Journal of Rare Metals, 2008, 32(4): 531−535.

[17] SENANAYAKE G. Analysis of reaction kinetics, speciation and mechanism of gold leaching and thiosulfate oxidation by ammoniacal copper(II) solutions[J]. Hydrometallurgy, 2004, 75(1/4): 55−75.

[18] 马致远, 杨洪英. 响应曲面法优化铜阳极泥微波浸出硒工艺[J]. 中南大学学报(自然科学版), 2015, 46(7): 2391−2397.MA Zhi-yuan, YANG Hong-ying. Microwave assisted leaching of selenium from copper anode slime optimized by response surface methodology[J]. Journal of Central South University (Science and Technology), 2015, 46(7): 2391−2397.

[19] YAN Hao, PENG Wen-jie, WANG Zhi-xing, LI Xin-hai, GUO Hua-jun, HU Qi-yang. Reductive leaching technology of manganese anode slag optimized by response surface methodology[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(2): 528−534.

(编辑 王 超)

Gold self-leaching optimization of neutral roasted products of gold concentrate by response surface methodology

XU Tao1, ZHAO Liu-cheng2, LI Shao-ying2

(1. Department of Business Administration, Chinalco China Copper Corporation Limited, Beijing 100082, China;2. College of Mining Engineering, North China University of Science and Technology, Tangshan 063009, China)

The method of single experiment and response surface experiment were chosen to optimize the self-leaching process for roasted products of gold concentrate under neutral atmosphere. Different additives, such as Na2SO3, CuSO4, NH3·H2O, Na2CO3and their concentrations were also optimized. Effects of different additives and their interaction on gold leaching rate, significance and influence order, were analyzed. The results show that gold leaching rate gradually increases as the concentration of Na2SO3increases. However, gold leaching rate first increases and then decreases with the concentrations of CuSO4, NH3·H2Oand Na2CO3. The concentrations of CuSO4and Na2CO3have significant effects on the gold leaching rate, and the impact of the concentration of CuSO4upon the leaching rate is greater than that of Na2CO3. The gold leaching rate reaches 96.31% under the optimum processing conditions that the concentration of Na2SO3is 0.14 mol/L, NH3·H2O of 2.1 mol/L, CuSO4of 0.06 mol/L, Na2CO3of 0.12 mol/L. The error value between the experimental and the predicted value is only 0.86%, indicating that the quadratic polynomial model deduced from the response surface methodology is reasonable. Meanwhile, the process of neutral roasting and gold self-leaching of gold concentrate provides a new way for the high-efficient non-cyanide leaching.

gold concentrate; neutral roasted product; gold self-leaching; non-cyanide leaching; response surface methodology

2015-12-28; Accepted date:2016-06-27

ZHAO Liu-cheng; Tel: +86-15210662945; E-mail: zhaoliucheng2006@163.com

10.19476/j.ysxb.1004.0609.2017.03.022

1004-0609(2017)-03-0629-08

TD953

A

2015-12-28;

2016-06-27

赵留成,讲师,博士;电话:15210662945;E-mail: zhaoliucheng2006@163.com