高致密细晶W-25Cu触头材料的电接触性能

2017-04-26李继文马窦琴魏世忠张国赏徐流杰

万 成,李继文, 3,王 展,马窦琴,魏世忠,张国赏, 3,徐流杰

高致密细晶W-25Cu触头材料的电接触性能

万 成1,李继文1, 3,王 展1,马窦琴1,魏世忠2,张国赏1, 3,徐流杰2

(1. 河南科技大学材料科学与工程学院,洛阳 471023;2. 河南省耐磨材料工程技术研究中心,洛阳 471003;3. 河南省有色金属共性技术协同创新中心,洛阳 471023)

由水热−共还原法制备出的原位共生W-25Cu复合粉末,经冷等静压、真空热压联合包套挤压工艺获得相对密度大于98%,导电率为42.7%IACS,硬度为246HB的高致密细晶W-25Cu电触头材料。材料显微组织中W相和Cu相分布均匀,颗粒细小(1~3 μm)。在JF04C型电接触试验机上进行电接触实验,研究其在直流、阻性负载条件下的电接触性能。结果表明:提高钨铜合金致密度、细化晶粒可以减小并稳定接触电阻;燃弧时间和燃弧能量均随电压的增大而增大,分断过程燃弧能量和燃弧时间均小于闭合过程燃弧时间和能量。W-25Cu电触头材料经电侵蚀后,材料表面主要由Cu、W和WO3三相组成。电接触过程中发生的材料转移以熔桥转移、电弧转移和喷溅蒸发等形式为主;随着电压的增大,发生材料转移方向的转变,即由阴极转移变为阳极转移。

高致密;细晶;接触电阻;电弧侵蚀;材料转移

电触头是断路器、开关柜、隔离开关、接地开关的重要部件,担负着接通和分断电流的任务,对开关电器的安全运行起着决定性作用,其性能的好坏直接影响着开关电器的开断容量、使用寿命以及运行可靠性[1]。

理想的电触头材料必须满足热导率高、热稳定性好、蒸汽压低;耐电弧烧蚀、接触电阻低且稳定;强韧性好、硬度高且具备良好的加工性能等[2−3]。在传统的电接触材料中,银由于导热性导电性以及加工性好,接触电阻稳定,因此银基金属氧化物如Ag/CdO和AgSnO2等电接触材料发展迅速[4−7]。但随着各类产品向高精度和微型化发展,对电接触元件的性能提出了更高的要求:小而稳定的接触电阻、高的化学稳定性、耐磨性和抗电弧烧蚀能力等。由于银基触头材料接触电阻较大,且银基电接触材料中含有Cd等毒性元素,使得银基电接触材料的应用受到限制[8−9]。而W-Cu电接触材料则兼具W的抗电蚀性、抗熔焊性和Cu的高电导率、热导率等优点得以迅速发展[10−11]。但是由于W、Cu之间的润湿角极小,通过传统的溶渗粉末冶金法难以制备出高致密度的的W-Cu电接触材料,因此通过制备超细或者纳米粉体来制备高致密W-Cu复合材料成为人们研究的重点。如张会杰等[12]用水热法制备出了纳米级W-Cu复合粉末,陈文革等[13]用机械化合金法制备出致密度为99.5%的纳米晶钨铜电接触材料,LI等[14]通过粉末包套热挤压工艺成功制备出W-40Cu复合材料。热挤压工艺在较低的温度就可以获得高致密W-Cu触头材料,同时能够抑制晶粒长大,因此,本文作者采用水热−共还原法制备了原位共生纳米W-25Cu复合粉末,经冷压成块、真空烧结预成型结合包套挤压终致密化工艺制备出了高致密、细晶W-25Cu电接触材料,并对电接触材料进行电接触性能测试,研究了电压、试验次数等因素对电接触材料侵蚀性能的影响,分析了电接触性能测试过程中接触电阻、燃弧能量和时间的变化规律以及电侵蚀后物相变化和材料转移方式等,为原位法制备钨铜电接触材料的应用提供理论基础。

1 实验

以工业钨酸钠和硝酸铜为原料,按W-25Cu计算配料并分别配成溶液,将适量的氨水加入硝酸铜溶液中,再将其与钨酸钠溶液混合并调节pH值为5.5,放进高压反应釜进行水热反应。反应时间为25 h,反应温度为180 ℃。将前驱粉体经抽滤、洗涤和干燥后,500 ℃焙烧2 h 除去水分及杂质元素,然后在推杆式还原炉中于800 ℃下反应90 min即可获得W-25Cu复合粉末。还原介质为H2/N2。

将W-25Cu复合粉末在280 MPa压力下冷等静压,保压30 min获得冷压坯;将冷压坯(1050 ℃,1.5 h)保温真空烧结预致密化;然后将坯料包45号钢套进行热挤压,钢套内径35 mm,壁厚5.5 mm,孔隙部分用石墨粉填充,加热温度1050 ℃,保温30 min,挤压速率10 mm/s,挤压比为7.72。

在JF04C型触电试验机上进行特定直流、阻性负载燃弧实验,电接触所用触头尺寸为4 mm×1.5 mm。试验具体参数:电源电压18~48 V,电源电流20 A,触电间距1.0 mm,闭合压力0.6 N,接触频率为60 次/min;操作方式为分断−闭合,操作次数为5000次。

采用D8 ADVANCE型X射线衍射分析仪进行物相分析;利用钨灯丝扫描电镜(TESCAN,VEGA 3 SBH)和高分辨透射电子显微镜(HRTEM,JEM-2100)对粉末形貌以及材料显微组织进行表征。触头在测试前后在分析天平(0.1 mg)上称取质量。

2 结果与讨论

2.1 超细W-25Cu复合粉末形貌特征

图1所示为水热−共还原法制备的W-25Cu复合粉末的SEM像。由图1(a)可知,复合粉末粒度细小、均匀。由图1(b)可知,W相(亮色)和Cu相(暗色)分布均匀,W颗粒尺寸介于400~600 nm,较大的W颗粒则由小颗粒团聚而成,同时可以看出W颗粒多呈现多边形形貌,而Cu相大都为球状,表面光滑。

2.2 高致密细晶W-25Cu触头材料的显微组织及其相关性能

图2所示为制备的高致密细晶W-25Cu触头材料显微组织及断口形貌。由图2可知,W-25Cu触头材料组织呈现全致密化特征,细小的W颗粒(白色)几乎完全被Cu相(灰色)包围,W、Cu两相分布均匀,W晶粒细小,介于1~3 μm之间,没有出现熔渗法所特有的偏析现象。断口呈现典型的韧窝断口形貌。Cu相形成连续网状骨架包围W颗粒,断裂过程中形成许多细密、弯曲的撕裂棱,断口韧窝细小、稠密。

图1 W-Cu复合粉末的SEM像

图2 热挤压所获得W-25Cu电触头材料的显微组织及断口形貌

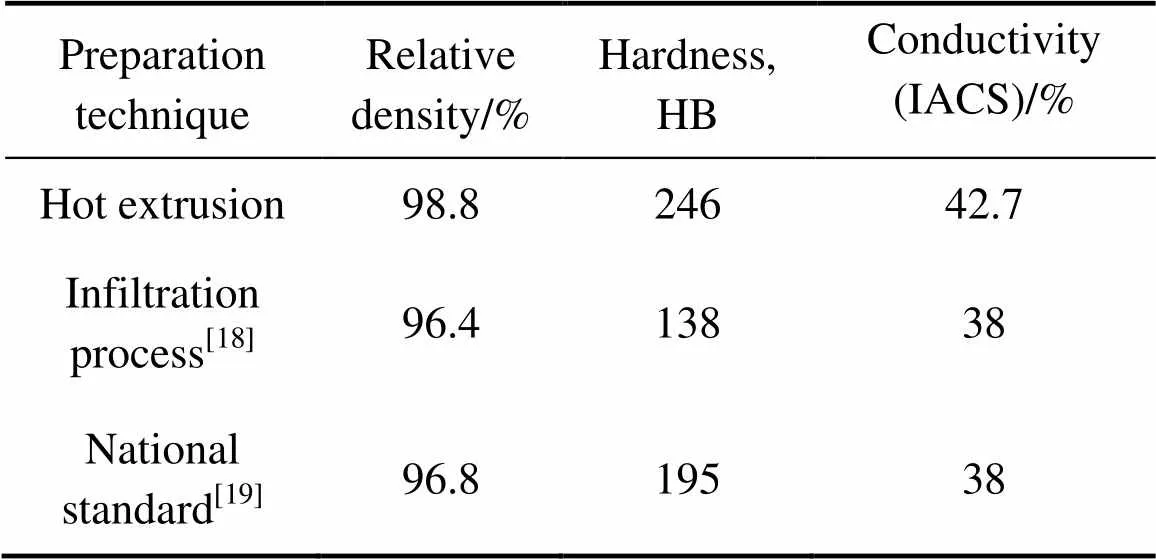

研究表明[15−16],具有Cu网络结构的W-25Cu电接触材料为理想的电接触材料,既发挥了W颗粒的细晶强化和弥散强化作用,又很好的利用了Cu的高导电性,使得制备的W-25Cu电接触材料具有高硬度、良好的抗机械和电磨损性能的同时又具有良好的导电性。JOHNSON等[17]研究也发现,材料的显微组织对其导电性有很大影响,晶粒的细化可以极大地提高其综合性能。表1所示为所得到的W-25Cu电接触材料的物理性能:致密度98.8%,硬度246HB,导电率42.7%IACS。上述性能不仅优于罗昊等[18]用熔渗法制备W-25Cu电触头材料,同样优于同类国标W-Cu触头材料的性能[19],表现出良好的综合使用性能。

表1 W-25Cu电触头材料的性能

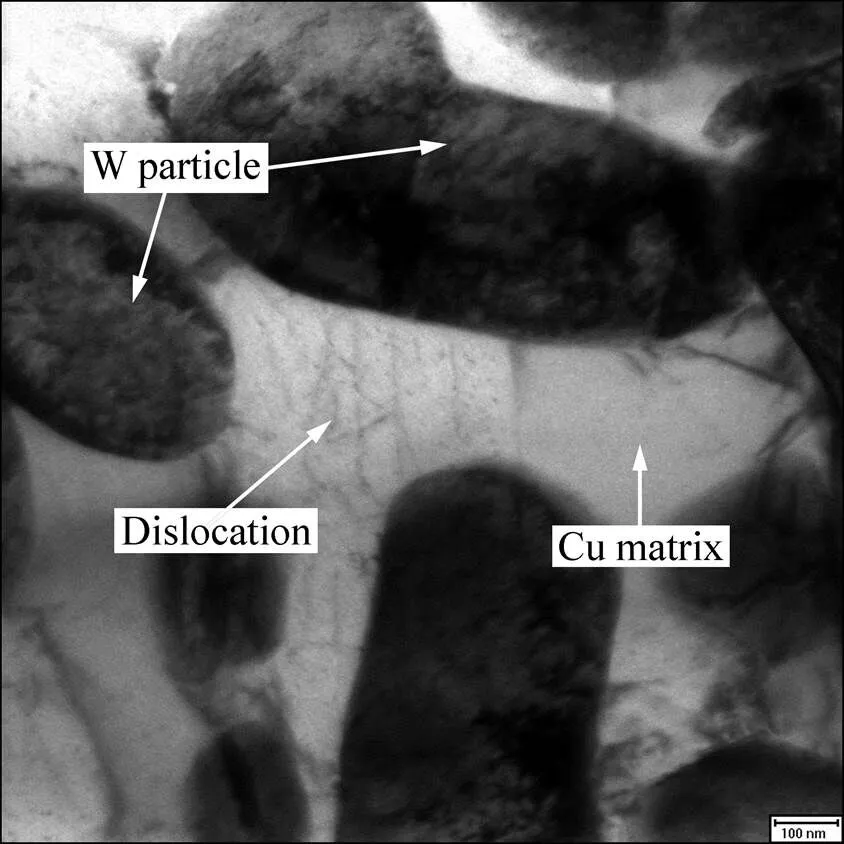

采用本工艺得到性能优良的W-25Cu电接触材料,与水热法制备的原位共生超细W-25Cu复合粉体密不可分。由水热法制备的W-25Cu复合粉末粒度细小,W 、Cu两相分布均匀。粉末细小,挤压过程粉末之间的接触面积大,表面活性大,挤压驱动力大,挤压温度低,致密化过程快,制备的材料致密度高,综合性能好。经过冷等静压和真空热压烧结预成型的挤压坯致密度已达到85%左右,在热挤压过程中软融的Cu相可以很好地填补W、Cu两相之间的孔隙,使得W-25Cu电接触材料致密度高。同时,较低的挤压温度(1050℃)又可以很好地抑制W颗粒的长大,使得材料晶粒细小。图3所示为W-Cu电接触材料的TEM图片,可看出,细小W颗粒均匀分布在Cu基体中,极大地增强了材料的硬度、抗磨损等性能,同时组织内含有的大量位错也提高了材料的强度。

2.3 电弧侵蚀过程接触电阻变化

图4所示为操作电流20A/5000次操作条件下接触电阻随电压的变化曲线。由图可以看出,高致密细晶W-25Cu触头材料接触电阻很小,介于0.5~0.61 mΩ;同时还可发现,电压的变化对接触电阻的影响不大。电压小于36 V时接触电阻几乎不变,保持在0.4995 mΩ左右;而当电压增加至48V时,接触电阻仅增加了0.1054 mΩ。由此表明,提高W-25Cu触头材料致密度、细化晶粒可以降低并稳定接触电阻,避免接触温度的大幅度升高,减小触头熔焊现象的发生,在工作过程中显示出稳定的电接触性能。

研究表明[20],影响材料电阻的因素很多,如材料组分、颗粒尺寸及分布、孔隙率、合金化程度等。粉末粒度细小,烧结性能越好,孔隙率越小,对降低复合材料的接触电阻越有利;颗粒呈球形,桥接越小,孔隙率也最小;粉末组分元素分布越均匀,材料的接触电阻越低。用水热法−共还原法制备的W-25Cu复合粉末,粒度细小,W、Cu两相分布均匀,经后续工艺制备出的电接触材料成分均匀、致密度高、孔隙率低,形成特殊的Cu网络状结构,这都极大地降低了材料的接触电阻。同时,W-25Cu复合粉末大都成近球形,也使得制备的电接触材料孔隙率低,接触电阻低。

图3 W-25Cu电触头材料的TEM像

图4 接触电阻与电压的关系

2.4 侵蚀过程燃弧能量及时间变化

图5所示为实验过程中W-25Cu触头材料在20 A/5000次操作条件下分断、闭合过程的燃弧能量变化曲线。由图5可知,无论是分断还是闭合过程,随着电压的增大,燃弧能量随之增大,分断过程能量均远小于闭合过程能量。在电压小于36 V时,分断过程能量值变化比较稳定,闭合过程能量值在工作次数达到一定值时燃弧能量发生突变,且增大突变节点由18 V的3500次变为24 V的1000次。而当电压大于36 V时,随着工作次数的增加分断过程能量值出现突变,能量值减小,且突变节点由36 V的4000次降到48 V的2500次,而闭合过程的能量值则减小。

闭合过程的能量均大于分断过程的能量,是因为在触头间距逐渐缩小过程中,接触初期只发生几个凸起的少数尖峰上。当电流由金属导体流经这些实际接触点时,就会使得电流密度突然增大,产生较大的冲击电流,使得瞬时功率急剧升高,产生的能量也比较大。在触头分断过程中,随着触头间距的增大,接触力减小,接触面积也减小,接触电阻相应增大,在接触最后分离前的一瞬间,能量集中在最后离开的几个微小区域上,使其周围的温度迅速升高至金属的沸点而引起汽化并引起电弧。同时发生触头材料的熔融、汽化和喷溅,使得触头在分断过程中产生的能量大部分以热能和动能的形式散失,造成分断过程的能量值远小于闭合过程的能量值。

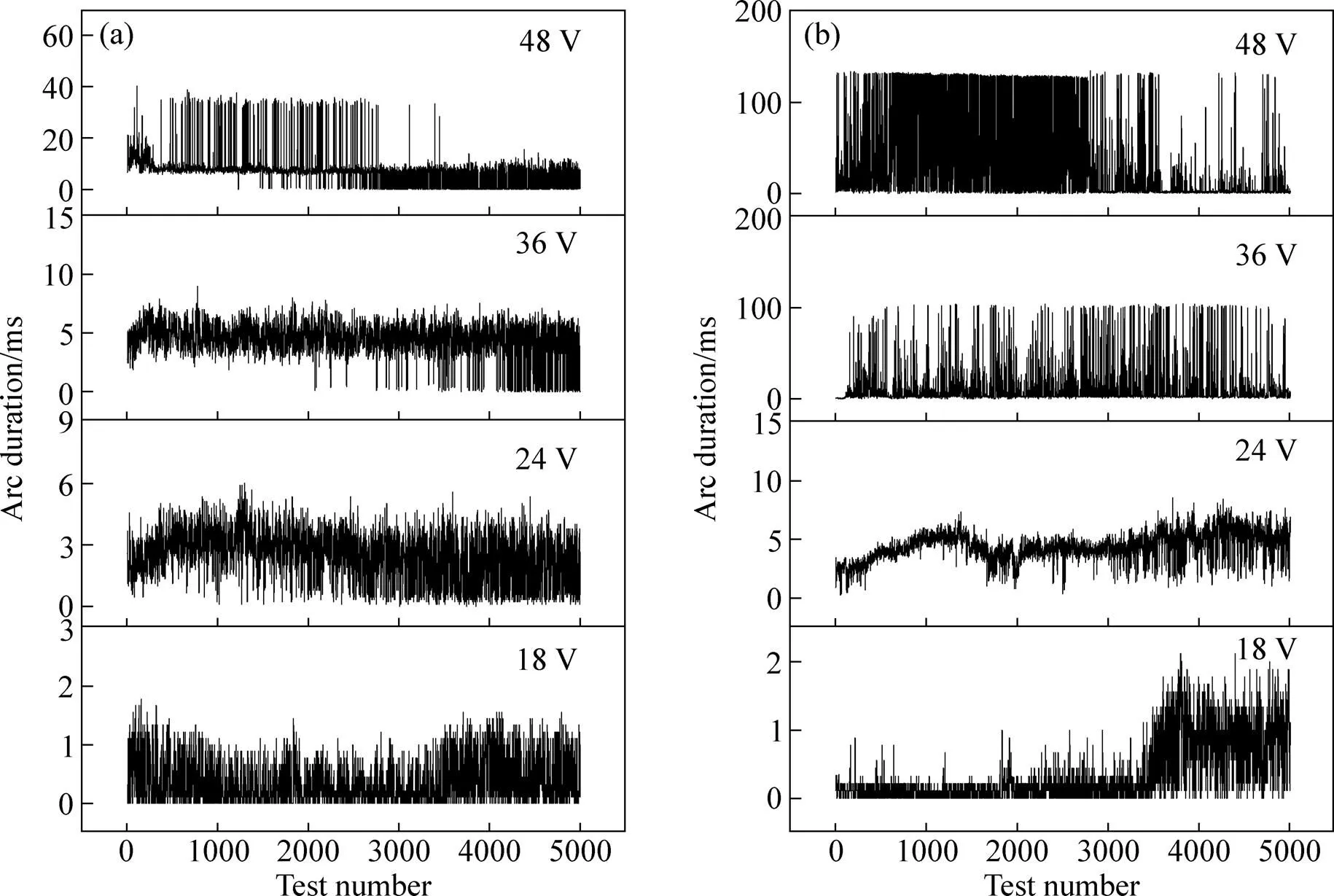

图6所示为W-25Cu触头材料在20 A/5000次操作条件下分断、闭合过程中燃弧时间随电压的变化曲线。与燃弧能量的变化规律一样,燃弧时间也是随着电压的增大而增大,闭合过程的燃弧时间大于分断过程的燃弧时间。在电压大于36 V时,分断过程燃弧时间变化较小,闭合过程燃弧时间对着操作次数的增加出现突变而增大,并且随着电压的增大,突变节点由18 V的3500次降为24 V的1000次。当电压大于36 V时,分断过程随着操作次数的增加燃弧时间发生突变而减小,突变节点由36V的4000次变为48V的2500次。闭合过程燃弧时间随着操作次数的增加变化较小。

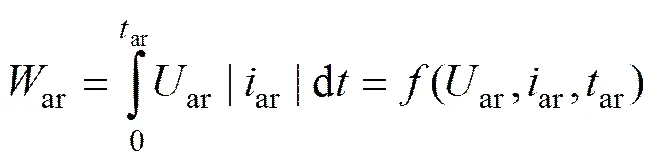

根据电弧能量公式可知,ar增加,ar增加,电压不变或变化很小,则在灭弧能力保持不变的情况下,要熄灭较大能量的电弧,必须增加灭弧时间。因此燃弧时间与燃弧能量的变化规律一致。

式中:ar为燃弧能量,J;ar为燃弧时间,ms;ar为触头间电压,V;ar为触头间电流,A。

2.5 W-25Cu电触头材料侵蚀后的物相变化及材料转移

图7所示为W-25Cu触头材料电弧侵蚀前后触头材料阳极和阴极表面物相变化的XRD谱。可以看出,经电弧侵蚀后,触头表面物相构成除了Cu、W两相外,又生成了新相WO3,表明W相经电弧侵蚀后被氧化,而Cu则没有被氧化。由XRD谱深入分析发现,电弧侵蚀后Cu的衍射峰强度增强,表明电弧侵蚀后触头表面铜含量增多。图8及表2所示为电弧侵蚀后阴阳极触头表面的SEM形貌及EDS分析,由图可知阴极灰色Cu相区域多于阳极灰色Cu相区域,由此可知,经电弧侵蚀后阴极表面铜含量增加较多。

图5 触头分断、闭合条件下燃弧能量与电压的关系

图6 触头分断、闭合条件下燃弧时间与电压的关系

图7 W-25Cu触头材料电弧侵蚀前后表面XRD谱

分析认为,由于W的熔点远远高于Cu的熔点,电弧热产生的高温使得触头表面的Cu相率先融化并铺展在触头表面,使得触头表面的Cu含量明显高于W含量。同时,随着接触次数的增加,阳极热量逐步增加,使得阳极表面融化并形成熔池,熔池中的金属Cu在热场、电子轰击力和电场力共同作用下发生气化和喷溅,产生大量的Cu液滴和蒸汽。韩波等[21]认为,Cu在发生汽化和喷溅时脱离本体的速度方向具有分散性,一部分沉积在阴极;而进入阴阳极之间的Cu液滴在高温作用下很快会被气化成原子态的高温蒸汽,蒸汽在电弧中电子的碰撞下部分蒸汽会电离成离子,在电场力的作用下向阴极移动,使得阴极表面的Cu含量明显多于阳极。

表2 能谱分析数据

图8中触头表面形貌较为平整,没有明显的裂纹及孔洞,也没有明显的大块凸起或者凹坑,说明本实验制备的高致密度细晶W-25Cu电接触材料有良好的抗侵蚀性能。W-25Cu电接触材料中的W、Cu两相的原子比接近于1:1,使材料具有很好的导热性,在电弧高温下材料表面降温较快,熔融部分可以较快凝固,同时弥散W颗粒发挥增强相作用,减少了材料的飞溅。而Cu网络的存在使得材料具有良好的导电性,避免产生较多的焦耳热,同样降低了材料的因喷溅和蒸发而造成的损失。

图9所示为W-25Cu触头材料电接触过程中的质量损耗变化曲线。由图9可知,触头的侵蚀量随着电压的变化随之变化,当电压小于36 V时,此时为阴极转移,即阴极质量减小,阳极质量增加,且随着电压的增大转移量减小。当电压大于36 V时,触头材料发生转移方向的转变,由阴极转移变为阳极转移,即阳极失重阴极质量增加,并且材料转移量急剧增大。而总质量变化平缓。由此前燃弧能量变化曲线分析可知,材料转移方向的变化与燃弧能量的变化有着密切关系。

图9 触头阳极、阴极及总质量变化与电压的关系

引起材料转移的主要原因有熔桥转移和电弧侵蚀[22−23]。触头在分断过程中,由于接触力较小,承载电流的接触斑点减小到一个或几个,使得因电流收缩造成的欧姆热急剧增大,引起收缩点附近的电极材料融化,从而形成一个个液态熔桥,随着分离过程的进行,熔桥的直径减小,长度增大,从而引起熔桥断裂。

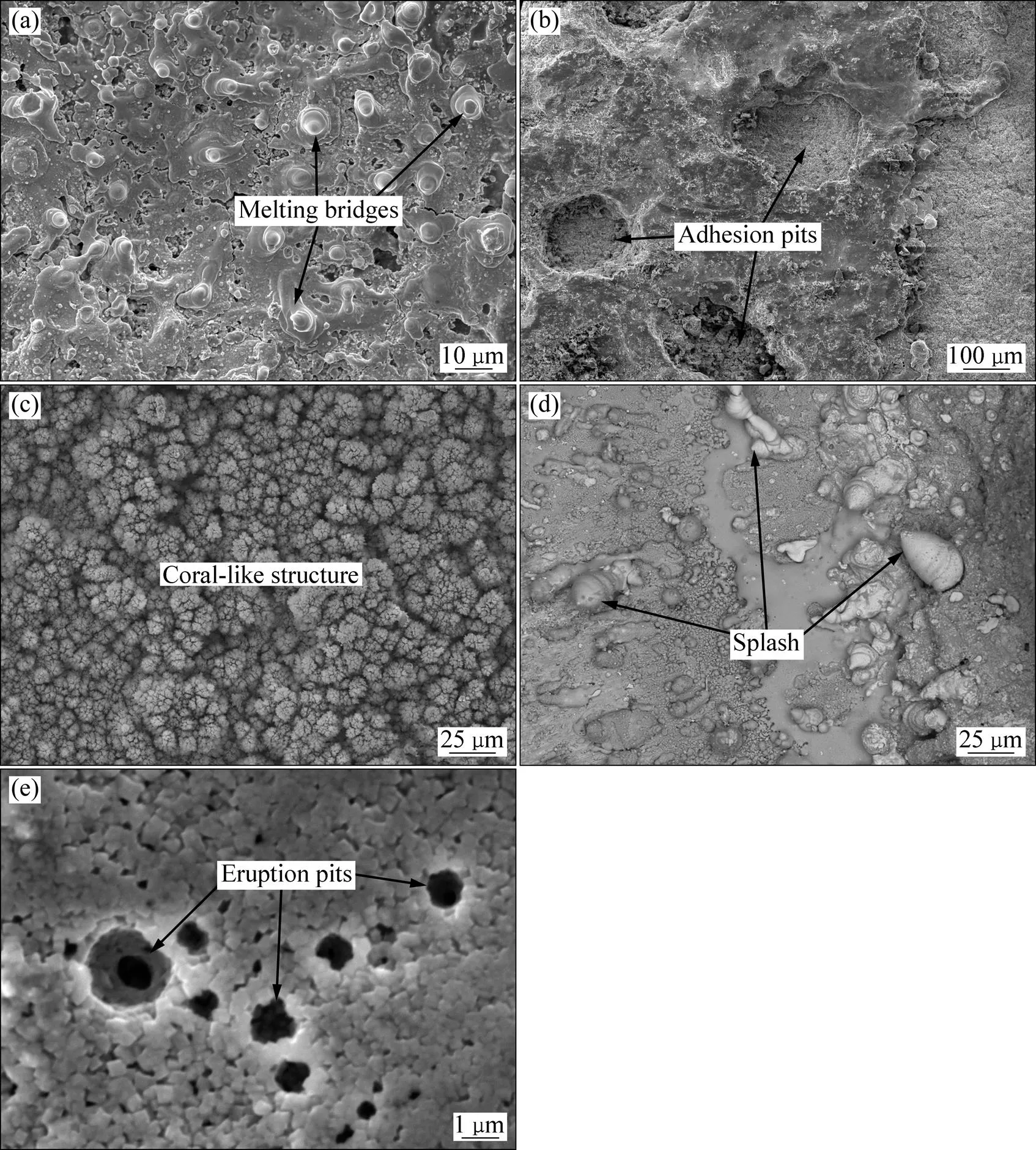

图10 W-25Cu触头材料转移方式

如果熔桥断裂前完全对称受热,则熔桥就在其几何中心断裂;由于熔桥受热一般都偏离中心,其断裂位置偏向某一电极,从而引起材料转移。图10(a)所示为在分段瞬间形成的熔层表面凹凸不平以及由于熔桥断裂而形成的螺旋状凝固物。而局部地区由于温度下降较快,在触头分断过程中由于粘连而出现凹坑,如图10(b)所示。

当触头逐渐闭合时,触头间的气体被电离成气体离子,产生气相电弧。气体阳离子在轰击阴极表面时造成阴极表面金属熔融并发生飞溅,部分沉积在阳极表面,此时发生阴极材料向阳极转移。由于发生气相电弧的时间短,因此气相引起质量的迁移比较小。随着电压的增大,电流密度增大,产生的热量增加,促进电极表面材料的融化和蒸发,较多的金属蒸汽进入触头间隙,金属原子被电离成离子并在电场的作用下向阴极移动并沉积在阴极,而自由电子在电场力的作用下轰击阳极表面,产生金属原子并把能量传递给金属原子。当能量足够大时,金属原子运动到阴极表面并在阴极表面沉积。因此在金属蒸汽阶段,材料的转移方向是从阳极转向阴极。随着操作次数增加,触头表面发生Cu相融化并经液化、气化后脱离阳极表面,在到达阴极表面过程中吸收大量空气并快速冷却凝固而形成珊瑚状形貌,如图10(c)所示。在触头将要闭合时,触头速度较大,猛烈撞击熔池内部会造成熔池内金属溶液的飞溅,如图10(d)所示。金属溶液溶解很多空气,熔池内的气泡会急剧膨胀并在电弧消失后从熔池内爆炸式逸出,这样触头表面会留下火山口式的较大的喷发凹坑,如图10(e)所示。因此在触头分断闭合过程中,材料的转移形式主要以熔桥转移、电弧转移和喷溅蒸发为主,其中熔桥转移和粘连凹坑主要发生在触头分断过程,而电弧转移主要发生在触头闭合过程中,而又以金属蒸汽电弧和飞溅蒸发形式为主。

3 结论

1) W-25Cu复合粉末经冷等静压、真空烧结预成型和热挤压终致密化工艺后,可得到高致密、细晶、电接触性能良好的W-25Cu电触头材料。其相对密度为98.8% ,导电率为42.7%IACS,硬度为246HB。

2) W-25Cu电触头材料接触电阻小且稳定,提高铜合金致密度、细化晶粒可以降低并稳定接触电阻。燃弧时间和燃弧能量都随着电压的增大而增大,分断过程燃弧能量和燃弧时间均远小于闭合过程燃弧能量和时间。

3) W-25Cu触头材料电侵蚀后主要由Cu、W和WO3三相组成。电接触过程中表现出良好的抗侵蚀性能,随着电压的增大发生材料转移方向的转变即由阴极转移变为阳极转移。材料转移以熔桥转移、电弧转移和喷溅蒸发等形式为主。融桥转移和喷溅蒸发形式主要发生在触头分断过程,电弧转移主要发生在触头闭合过程中。

[1] 陶麒鹦, 周晓龙, 周允红, 张 浩. AgCuO电接触材料的电接触性能[J]. 中国有色金属学报, 2015, 25(5): 1244−1249. TAO Qi-ying, ZHOU Xiao-long, ZHOU Yun-hong, ZHANG Hao. Electrical contact properties of AgCuO electrical contact materials[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(5): 1244−1249.

[2] 陶麒鹦, 周晓龙, 周允红, 张 浩. AgCuO电触头材料的接触电阻及电弧侵蚀形貌分析[J]. 稀有金属材料与工程, 2015, 44(5): 1219−1223. TAO Qi-ying, ZHOU Xiao-long, ZHOU Yun-hong ZHAN Hao. Contact resistance and arc erosion morphology of AgCuO electrical contact material[J]. Rare Metal and Materials and Engineering, 2015, 44(5): 1219−1223.

[3] WANG Song, ZHENG Ting-ting, XIE Ming, WANG Ya-xiong, ZHANG Ji-ming. Internal oxidation thermodynamics and isothermal oxidation behavior of AgSnO2electrical contact materials[J]. Rare Metal and Materials and Engineering, 2014, 43(4): 796−798.

[4] ZHU Yan-cai, WANG Jing-qin, AN Li-qiang, WANG Hai-tao. Preparation and study of nano-Ag/SnO2electrical contact material doped with titanium element[J]. Rare Metal Materials and Engineering, 2014, 43(7): 11−14.

[5] 刘方方, 陈敬超, 郭迎春, 耿永红, 管伟明. 反应合成AgSnO2电接触材料的电接触性能研究[J]. 稀有金属, 2007, 31(4): 486−490. LIU Fang-fang, CHEN Jing-chao, GUO Ying-chun, GENG Yong-hong, GUAN Wei-ming. Performances of AgSnO2electrical contact materials fabricated by reactive synthesis[J]. Chinese Journal of Rare Metals, 2007, 31(4): 486−490.

[6] 王清周, 路东梅, 崔春翔, 徐 萌. Cu基电触头用掺杂SnO2纳米粉体的制备[J]. 稀有金属材料与工程, 2014, 43(8): 1979−1982.WANG Qing-zhou, LU Dong-mai, CUI Chun-xiang, XU Meng. Fabrication of doped SnO2powder used for Cu matrix electrical contact[J]. Rare Metal Materials and Engineering, 2014, 43(8): 1979−1982.

[7] 张昆华, 管伟明, 郭俊梅, 宋修庆. 大变形Ag/Ni20纤维复合电接触材料电弧侵蚀及形貌特征[J]. 稀有金属材料与工程, 2011, 40(5): 853−857.ZHANG Kun-hua, GUAN Wei-ming, GUO Jun-mei, SONG Xiu-qing. Arc erosion and morphological characters of Ag/Ni20 fiber electrical composites by severe plastic deformation[J]. Rare Metal Materials and Engineering,2011, 40(5): 853−857.

[8] SWINGLER J, SUMPTION A. Arc erosion of AgSnO2electrical contacts at different stages of a break operation[J]. Rare Metals, 2010, 29(3): 248−254.

[9] PONS F, CHERKAOUI M, ILALI I, DOMINIAK S. Evolution of the AgCdO contact material surface microstructure with the number of arcs[J]. Journal of Electronic Materials, 2010, 39(4): 456−463.

[10] 范景莲, 朱 松, 刘 涛, 田家敏. 超细/纳米 W-20Cu 复合粉末的液相烧结机制[J]. 中国有色金属学报, 2011, 21(7): 1587−1593.FAN Jing-lian, ZHU Song, LIU Tao, TIAN Jia-min. Mechanism of ultrafine/nano W-20Cu composite powder during liquid sintering[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(7): 1587−1593.

[11] 朱 松, 范景莲, 刘 涛, 田家敏. 细晶W-Cu材料的导电性能[J]. 中国有色金属学报, 2010, 20(7): 1360−1364. ZHU Song, FAN Jing-lian, LIU Tao, TIAN Jia-min. Electric conductivities of ultrafine W-Cu materials[J]. The Chinese Journal of Nonferrous Metals,2010,20(7): 1360−1364.

[12] 张会杰, 李继文, 魏世忠, 徐流杰, 马小冲. 水热共还原法制备W包Cu纳米粉体的工艺研究及表征[J]. 稀有金属, 2015, 39(5): 442−449.ZHANG Hui-jie, LI Ji-wen, WEI Shi-zhong XU Liu-jie, MA Xiao-chong. Process research and characterization of W coated Cu nanopowder prepared by hydrothermal Co-reduction technology[J]. Chinese Journal of Rare Metals, 2015, 39(5): 442−449.

[13] 陈文革, 丁秉钧, 张 晖. 机械合金化制备的纳米晶W-Cu电触头材料[J]. 中国有色金属学报, 2002, 12(6): 1224−1228.CHEN Wen-ge, DING Bing-jun, ZHANG Hui. Nanocrystal W-Cu electrical contact material by mechanical alloying and hot pressed sintering[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(6): 1224−1228.

[14] LI D R, LIU Z Y, YU Y, WANG E D. The influence of mechanical milling on the properties of W-40wt.%Cu composite produced by hot extrusion[J]. Journal of Alloys and Compounds 2008, 462(12): 94−98.

[15] 池永恒, 张瑞杰, 方 伟, 杨诗棣, 曲选辉. W-Cu液相烧结体系致密化行为的模拟[J]. 中国有色金属学报, 2014, 24(2): 416−423. CHI Yong-heng, ZHANG Rui-jie, FANG Wei, YANG Shi-di, QU Xuan-hui. Simulation of densification process of W-Cu system during liquid-phase sintering[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(2): 416−423.

[16] 万 成, 李继文, 马窦琴, 王 展, 张会杰. 水热合成W-25Cu复合粉末的热力学分析[J]. 稀有金属与硬质合金, 2015, 43(5): 16−22. WAN Cheng, LI Ji-wen, MA Dou-qin, WANG Zhan, ZHANG Hui-jie. Thermodynamic analysis for hydrothermal synthesis of W-25Cu composite powders[J]. Rare Metal and Cemented Carbides, 2015, 43(5): 16−22.

[17] JOHNSON J L, BREZOVSKY J J, GERMAN R M. Effects of tungsten particle size and copper content on densification of liquid-phase-sintered W-Cu[J].Metallurgical and Materials Transactions A, 2005, 36(10): 2810−2814.

[18] 罗 昊, 从善海, 程在望, 金佳斌. 不同配比电触头铜钨合金的组织及性能[J]. 有色金属工程, 2014, 4(2): 29−31. LUO Hao, CONG Shan-hai, CHENG Zai-wang, JIN Jia-bin. The organization and performance of copper tungsten alloy electrical contact in different ratio[J]. Nonferrous Metals Engineering, 2014, 4(2): 29−31.

[19] GB/T 8320—2003. 铜钨及银钨电触头[S].GB/T 8320—2003. Copper-Tungsten and silver-Tungsten electrical contacts[S].

[20] 李震彪, 陈青松.电触头复合材料电导率的理论研究[J]. 中国电机工程学报, 1996, 16(3): 185−189.LI Zhen-biao, CHEN Qing-song. A theoretical research on electrical resistivity of composite contact materials[J]. Chinese Society for Electrical Engineering, 1996, 16(3): 185−189.

[21] 韩 波, 史庆南, 谢 明, 陈亮伟, 王效琪, 起华荣, 孟庆猛. 直流条件下W-15wt%Cu电接触材料燃弧特性研究[J].稀有金属材料与工程, 2012, 41(6): 994−997. HAN Bo, SHI Qin-nan, XIE Ming, CHEN Liang-wei, WANG Xiao-qi, QI Hua-rong, MENG Qing-meng. Arc erosion characteristics of W-15wt%Cu electric contact materials under DC condition[J]. Rare Metal Materials and Engineering, 2012, 41(6): 994−997.

[22] ISHIDA H, TANIGUCHI M, SONE H, INOUE H, TAKAGI T. Relationship between length and diameter of contact bridge formed under thermal equilibrium condition[J]. IEICE Transactions on Electronics, 2005, 88: 1566−1572.

[23] 郭迎春, 耿永红, 陈 松, 张昆华, 管伟明. 电触点直流电侵蚀研究[J]. 稀有金属材料与工程, 2007, 36(3): 264−268.GUO Ying-chun, GENG Yong-hong, CHEN Song, ZHANG Kun-hua, GUAN Wei-ming. DC electric erosion of electric contacts[J]. Rare Metal Materials and Engineering, 2007, 36(3): 264−268.

(编辑 何学锋)

Performances of high-density fine-grain W-25Cu electrical contact materials

WAN Cheng1, LI Ji-wen1, 3, WANG Zhan1, MA Dou-qin1, WEI Shi-zhong2, ZHANG Guo-shang1, 3, XU Liu-jie2

(1. School of Material Science and Engineering, Henan University of Science and Technology, Luoyang 471003, China;2. Henan Engineering Research Center for Wear of Materials,Henan University of Science & Technology, Luoyang 471003, China;3. Henan province nonferrous metal Commonness Technology of Collaborative Innovation Center, Luoyang 471003, China)

The W-25Cu electrical contact material was fabricated by cold isostatic pressing process, presintering in vacuum and hot extrusion of W-Cu nanocomposite powders that was made by hydrothermal synthesis combined with co-reduction method. The relative density of W-25Cu electrical contact materiel is above 98%, the conductivity reaches 42.7%IACS, and the hardness is 246HB. The distribution of W phase and Cu phase are uniform and the particle size of W phase is fine (1−3 μm). The arc tests were carried out under DC and resistance load conditions through JF04C electrical material testing system. The results show that increasing the density and decreasing the grain size of tungsten copper alloy can reduce and stabilize the contact resistance. Arc time and energy increase along with the increasing of voltage, and the arc time and energy of break operation are less than that of make operation. The surface material mainly compose of Cu, W and WO3phases of W-25Cu electrical contact materials after being eroded. Melting bridge transfer, arc transfer and spray evaporation are mainly transfer forms, and the material transfer direction changes with the increasing of voltage, namely, the mass loss transfers from cathode to anode.

high density; fine grain; contact resistance; arc erosion; materials transfer

Project (111100910500) supported by the Key Scientific and Technological Project of Henan Province, China; Project (2010A43000) supported by the Natural Science Research Project of Education Department of Henan Province, China

2015-08-25; Accepted date: 2016-12-19

LI Ji-wen; Tel: +86-13525983980; E-mail: ljwzq@163.com

10.19476/j.ysxb.1004.0609.2017.03.008

1004-0609(2017)-03-0504-10

TG146.41

A

河南省重点科技攻关项目(111100910500);河南省教育厅自然科学研究项目(2010A430004)

2015-08-25;

2016-12-19

李继文,教授,博士;电话:13525983980;E-mail:ljwzq@163.com