添加MgH2对机械合金化Al-12%Sn合金组织和性能的影响

2017-04-26曾美琴邓秋洁鲁忠臣欧阳柳章

曾美琴,邓秋洁,鲁忠臣,欧阳柳章,朱 敏,王 辉

添加MgH2对机械合金化Al-12%Sn合金组织和性能的影响

曾美琴1, 3,邓秋洁1, 3,鲁忠臣2, 3,欧阳柳章1, 3,朱 敏1, 3,王 辉1, 3

(1. 华南理工大学材料科学与工程学院,广州510640;2. 华南理工大学机械与汽车工程学院,广州510640;3. 广东省先进储能材料重点实验室,广州510640)

利用机械合金化方法制备出Al-12%Sn-%MgH2(质量分数)合金粉末,然后将其压制成型并进行烧结,得到合金块体;并运用X射线衍射仪、扫描电镜、拉伸机和摩擦磨损实验机研究添加MgH2对Al-12%Sn合金组织结构和性能的影响。结果表明:添加MgH2能使合金中的Sn更加细小均匀分布在Al基体上,同时能破坏Al颗粒表面的氧化膜,增加Al-12%Sn合金的烧结活性。随着MgH2含量的增加,合金的致密度和拉伸强度显著提高。但当MgH2过量时,会生成硬脆相Mg2Sn,造成基体Sn相的缺失,并降低合金的力学性能。此外,添加适量的MgH2对Al-12%Sn合金的耐磨性也有明显改善。当MgH2添加量为0.8%时,合金具有最优的综合力学性能和摩擦磨损性能。

机械合金化;Al-Sn系合金;MgH2;力学性能;摩擦学性能

Al基轴瓦合金是现代工业上应用最广泛的滑动轴承材料之一,广泛应用于船舶、车辆发动机等[1]。近年来随着发动机向高速、高载以及低能耗的方向发展,耐腐蚀、耐磨损且具有较高力学性能的含锡量为10%~15%的中锡铝合金受到广泛重视。如何进一步提高其力学性能和摩擦学性能以满足更高要求是目前关注的焦点。控制Al-Sn合金中Sn相的组织形态是获得优良摩擦学性能的关键,即软相Sn要细小且均匀弥散分布在Al基体中[2]。同时,基体的优良力学性能也是其优良承载能力和摩擦学性能的重要保障。近年来,研究人员发展了先进铸造[3]、快速凝固[4]、强烈塑性变形[5]和机械合金化(MA)[6]等方法来制备Al-Sn合金,以克服Al和Sn互不溶以及熔点、密度相差较大等带来的问题,改善合金的承载能力和摩擦学性能。这其中,MA方法能较好控制合金组织结构并获得纳米复合结构[7−8]。最近,朱敏等[9−10]通过MA法制备出无成分偏析的纳米相复合相Al-Sn合金,该合金表现出优异的摩擦学性能和更高的承载能力,有望满足Al基轴承向高速、高载发展的需求。

但铝合金,尤其是MA铝合金粉末,一直存在难烧结的问题[11],这是由于细小的铝粉末颗粒表面存在一层稳定的氧化膜,阻碍了液态Sn与Al基体的浸润,影响烧结后合金的致密度和结合强度。添加少量的Mg能破坏Al表面的氧化膜,显著增加合金的致密度,并且极大提高合金的强度和塑性[12−14]。SHOWAITER等[12]研究发现,在Al-8%Sn最佳的Mg添加量为0.15%。KONDOH等[15]的研究结果也表明,添加Mg使Al-12Si合金的致密度提高了9%。另外,鲁忠臣 等[16]在双尺度结构的Al-12%Sn合金中混合加入一定量的Mg后,改善了Al和Sn的润湿性,有效抑制Sn相的离异共晶和晶粒的长大,从而显著提高了合金的摩擦学性能。不过,这种混合加入的Mg很难均匀分布在Al-Sn周围,尤其是球磨后的Al-Sn由许多二次颗粒,甚至是三次颗粒组成。当单位体积里的Mg含量超过破坏氧化膜的量时,非常容易在合金内部膨胀,导致鼓泡的产生。另外,如果在球磨过程加入Mg,那么其在球磨过程中会与Sn相反应,生成脆性的Mg2Sn[17],在随后的烧结过程中失去破除氧化膜的作用,在一定程度上弱化了Mg对烧结性能改善的作用。在本研究中提出采用MgH2代替Mg,以避免在球磨过程中Mg与Al、Sn发生反应[18],而且MgH2在随后的烧结过程中脱氢成为高度活化的Mg促进铝合金烧结,从而进一步改善MA Al-12%Sn合金烧结后的组织结构和性能。

1 实验

将平均粒度为74 um的Al粉(纯度99%)、Sn粉(纯度99.5%)以及MgH2粉(纯度96%)按Al-12%Sn、Al-12%Sn-0.3%MgH2、Al-12%Sn-0.5%MgH2、Al-12%Sn-0.8%MgH2、 Al-12%Sn-1.2%MgH2(质量分数)比例配成混合粉,放入QM−3SP2行星式球磨机进行球磨,另添加质量分数为1%~2%的无水乙醇作为助磨剂,转速为300 r/min,球磨时间40 h,钢球和粉体的球料比为15:1。将球磨得到的合金粉在660 MPa压力下冷压成28 mm×9 mm×3 mm长条块体和25 mm×3 mm的圆块,然后放入CVD(G)−07/50/2高温管式炉中,在高纯氩气氛保护中经873 K温度烧结,保温时间为1 h。

采用Phililps X’pert MPD型X射线衍射仪(XRD,CuKa)、差示扫描量热法(DSC)和Zeiss super 40场发射扫描电子显微镜(SEM)分析合金的相结构和显微组织结构。按GB5163—85(可渗性烧结金属材料密度的测定)测量烧结后样品的密度。用HVS−1000型数字显微硬度计测量其硬度,载荷为4.9 N,保压时间为10 s,每个样品的硬度值取5个点的平均值。将上述长条形合金块体用线切割加工成拉伸试样(标距10 mm,宽3 mm,厚4 mm),用Instron5900型电子万能材料试验机测合金的拉伸强度,拉伸速率为0.6 mm/min。

摩擦磨损试验在在M−2000型磨损试验机上进行。将上述圆块形合金块体用线切割加工成10 mm×10 mm×3 mm磨损试样,样品表面粗糙度a为0.7;对磨副材料为GCr15钢,表面硬度为(60±2)HRC,尺寸为46.0 mm×10 mm。试验在干摩擦条件下进行,试验转速为214 r/min,时间1 h,载荷100 N。采用轮廓仪对磨痕表面测量得到磨损体积,采用分析天平(精度为0.1 mg)称量试样在磨损试验前后的重量差得到磨损质量。

2 实验结果与分析

2.1 添加MgH2对MA Al-12%Sn合金组织结构的 影响

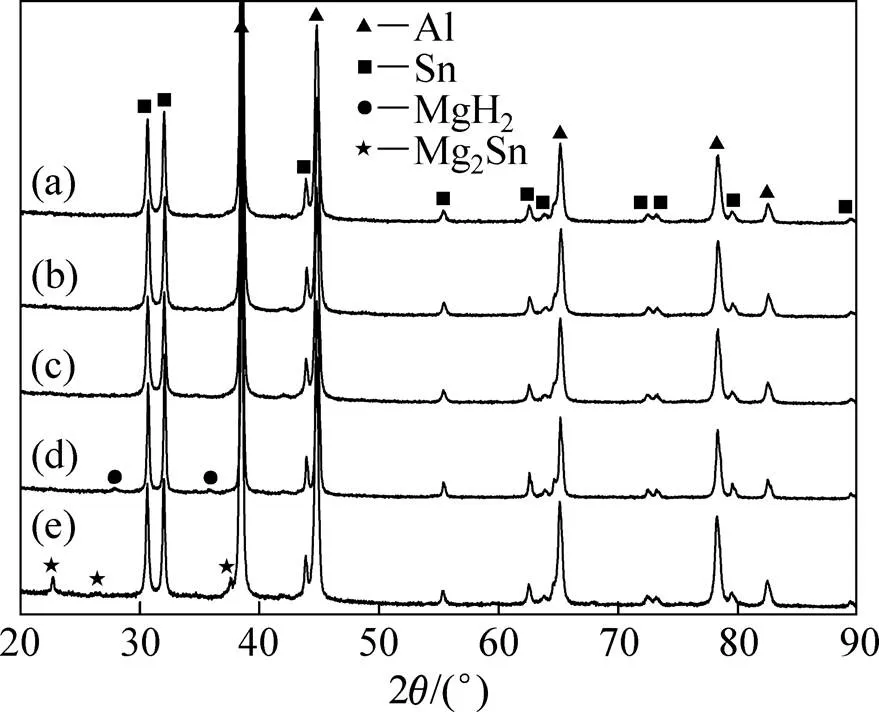

图1所示为MA Al-12%Sn-%MgH2和MA Al-12%Sn-1.2%Mg合金粉末的XRD谱。由图1可知,当MgH2含量为0~0.8%时,因为MgH2含量太少,合金的衍射峰只由Al、Sn两相组成,并未观察到MgH2的衍射峰;但当MgH2的添加量增加到1.2%时,则可检测到微弱的MgH2峰,这表明在球磨过程中MgH2并未发生分解和固溶等现象。由图1还可知,直接添加Mg的MA Al-12%Sn-1.2%Mg合金中存在Mg2Sn相,这表明Mg与Sn在球磨过程中已发生反应,这不利于Mg在后续烧结过程中破除Al的氧化膜。

为了证实MgH2在后续烧结过程中可以发生分解,采用差示扫描热量法分析MA合金粉末在加热过程中的变化(如图2所示)。由图可观察到3个明显的吸热峰,其对应的温度分别为227 ℃(I)、395 ℃(II)和625 ℃(III)。其中吸热峰I和吸热峰III应该分别是Sn相和Al相的熔化峰,比它们的平衡熔点(232 ℃和660 ℃)分别降低了5 ℃和35 ℃,这是由于球磨产生大量的晶界和相界面形成的无序状态引起熔点的下降;而吸热峰II(395 ℃)则应该是MgH2的分解峰,这表明在烧结温度为600 ℃条件下,MgH2在合金中会发生分解并将对MA Al-12%Sn-%MgH2合金的烧结起活化作用。

图1 MA Al-12%Sn-x%MgH2和MA Al-12%Sn-1.2%Mg合金粉末的XRD谱

图2 球磨40 h后MA Al-12%Sn-5%MgH2合金粉末的DSC曲线

图3所示为MA Al-12%Sn-x%MgH2合金经873K烧结后的XRD谱。由图3可以见,烧结后合金中除了检测到Al、Sn的衍射峰外,还有少量FeO、MgAl2O4和Mg2Sn的衍射峰。其中,FeO为球磨过程中产生的杂质,经烧结后发生长大;而MgAl2O4是由于在烧结过程MgH2发生脱氢分解,同时,分解产物Mg和Al颗粒表面氧化膜发生如下反应而生成:

3Mg+4Al2O3→3MgAl2O4+2Al (1)

这使Al颗粒表面氧化膜被破坏,提高Al合金的烧结活性,而且反应产物MgAl2O4与基体铝有良好的润湿性[15, 19]。需要指出的是,由于Mg还原烧结铝合金致密化温度约在500 ℃以上[12],因此,MgH2分解产生的氢大部分在合金致密化过程之前已经随烧结炉的真空系统排出,少量的氢对合金性能不会产生太大影响。此外,随着MgH2含量的增加,分解产物Mg含量超过破除氧化膜所需量之后,多余的Mg与基体中的Sn生成Mg2Sn。

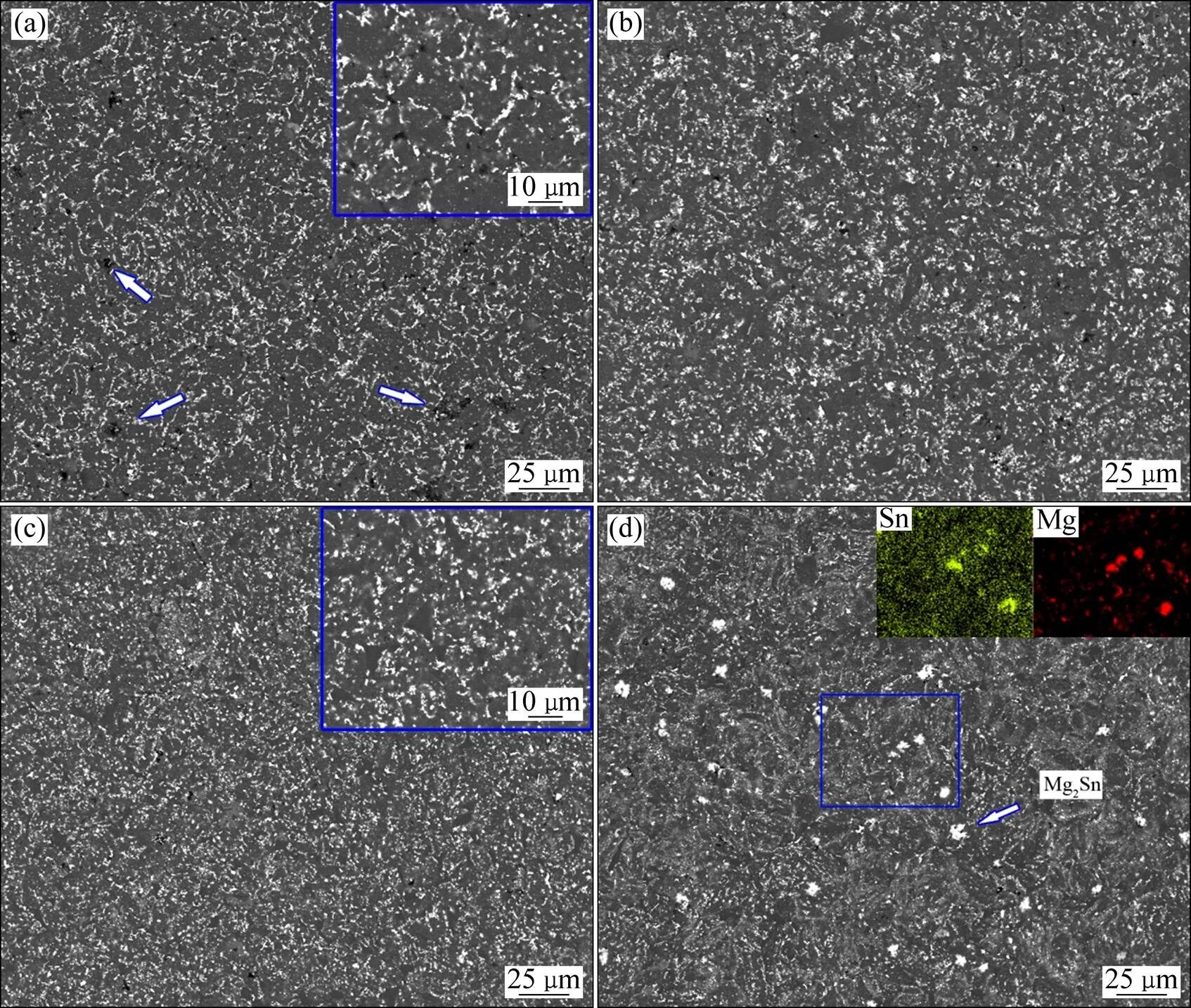

图4所示为MA Al-12%Sn-x%MgH2合金经压制并在873 K烧结1 h后的SEM背散射像,白亮组织对应的为原子序数较大的Sn相,暗色区域对应的是原子序数较小的Al基体,可见,Sn相均较为均匀分布在Al基体中。由图4(a)还可知,未添加MgH2时,合金中存在较多的孔隙(图中箭头所指),在较高倍下(图中小方框图)可观察到这些孔隙主要沿铝颗粒边界分布,并且Sn相出现一定的连续分布;添加少量MgH2后,组织中的孔隙明显减少,而且Sn相呈细小点状均匀分布在Al基体上,如图4(b)和4(c)所示;而当MgH2含量达1.2%时,组织中出现大量的白色块状物,同时,基体的Sn相则相应减少,经能谱分析并结合XRD分析(见图3(d))可知,这些白色块状物为Mg2Sn。

添加MgH2对组织产生上述影响主要归于以下两个方面的原因:一方面,MgH2在烧结过程中分解产生的Mg有效破坏Al颗粒表面的Al2O3氧化膜,促进了Al/Al、Al/Sn原子的扩散[17],从而有效减少孔隙的产生;另一方面,MgH2在烧结过程分解产生的Mg有利于增加Al相和Sn相的润湿性[20],有效减小了Al、Sn两相的接触角,使Sn可以保持均匀细小分布。当MgH2含量过多时,过量的Mg与Sn发生反应生成Mg2Sn,不仅造成Sn的缺失,同时使基体产生应力集中,因此,应该合理控制MgH2的添加量。

2.2 添加MgH2对MA Al-12%Sn合金烧结和力学性能的影响

图5所示为MA Al-12%Sn-%MgH2合金经压制并在873 K烧结1 h后致密度与MgH2含量的关系。由图5可知,随着MgH2含量的增加,合金的致密度显著增加。不添加第三组元时,MA Al-12%Sn合金的烧结致密度仅为92%;当添加0.8%MgH2时,MA Al-12%Sn合金的烧结致密度最高可达98.3%,接近全致密材料。这也再次表明MgH2在烧结过程中会发生分解产生Mg,其有助于破坏Al颗粒表面薄氧化膜Al2O3,从而增加Al合金的烧结活性,进而提高合金的致密度。但随着MgH2含量的进一步增加,合金的致密度呈现略微下降,这可能与MgH2分解产生的气体有关。

图3 MA Al-12%Sn-x%MgH2合金经873K烧结后的XRD谱

图4 MA Al-12%Sn-x%MgH2合金经压制和873 K烧结1 h后的SEM背散射像

图5 MA Al-12%Sn-x%MgH2合金经压制并在873 K烧结1 h后致密度与MgH2含量的关系

图6所示为MA Al-12%Sn-%MgH2合金在873 K烧结1 h后显微硬度与MgH2含量的关系。由图6可知,随着MgH2含量的增加,合金的显微硬度出现先减小后升高的现象。其原因可能有以下两个方面:一方面,烧结过程中MgH2的分解产物Mg与铝颗粒表面氧化膜Al2O3发生反应,氧化膜的破坏使烧结过程中Al晶粒发生长大[21],引起合金显微硬度的下降;另一方面,随着MgH2含量的增加,过量的分解产物Mg与基体反应生成大量的脆硬相MgAl2O4和Mg2Sn,从而导致合金显微硬度的上升。在MgH2添加量较少时前一方面影响起主导作用,随着MgH2含量的增加,后一方面影响开始占主导地位。当MgH2含量为0.5%时,氧化膜得到充分的破坏,并且无金属间化合物生成,因此,合金具有最低的显微硬度,这个硬度值对于轴瓦材料是比较适宜的。

图6 MA Al-12%Sn-x%MgH2合金经压制和873 K烧结1 h后显微硬度与MgH2含量的关系

图7为MA Al-12%Sn-%MgH2合金经873K烧结后的拉伸强度,由图7可知,合金的拉伸强度随着MgH2的增加而显著增加,MgH2添加量为0.8%时,其拉伸强度为不含MgH2的7倍,达到231MPa,比添加Mg的高出17%[17]。对比不同MgH2含量的MA Al-12%Sn合金的拉伸数据和断口形貌,结果如表1和图8所示。

表1 MA Al-12%Sn-x%MgH2合金拉伸性能

图7 MA Al-12%Sn-x%MgH2合金经压制和873 K烧结1 h后拉伸强度与MgH2含量的关系

图8 MA Al-12%Sn-x%MgH2合金经压制和873 K烧结1 h后的拉伸断口SEM像

当MgH2含量低于或等于0.3%时,合金的伸长率几乎为0,合金断口颗粒轮廓非常清晰,粉末颗粒彼此为结合较差,表现出明显的脆性断裂,见图8(a)。当MgH2含量增加到0.5%和0.8%时,合金的伸长率分别显著增加到6%和5.5%左右,合金的断口出现大量的韧窝,随着MgH2含量的增加,韧窝数量增加且韧窝加深,断裂形式由脆性断裂转为韧性断裂,见图8(b)和(c)。但是,当MgH2含量进一步增加到1.2%时,合金的伸长率下降为4%左右,韧窝数量减少,这可能与过多硬脆相MgAl2O4和Mg2Sn生成所导致,见图8(d)。合金断口形貌显示出与合金的致密度、拉伸强度、伸长率有良好的一致性。

2.3 添加MgH2对MA Al-12%Sn合金摩擦学性能的影响

将不同成分的MA Al-12%Sn-%MgH2合金样品在100 N载荷下进行摩擦磨损试验,同时将MA Al-12%Sn- (%Mg)合金以及工业轴承合金AlSn12Si2.5Pb1.5Cu作为对比样品,结果如表2所列。需要指出的是,对比样品中的MA Al-12%Sn-(%Mg)合金是在球磨后的MA Al-12%Sn合金中混合加入一定质量的Mg所得,而工业轴承合金则是通过铸造法制备的。

表2 MA Al-12%Sn-x%MgH2/(x%Mg)合金与工业轴承合金的摩擦磨损性能

: Friction coefficient; Δ: Wear volume; ΔMass loss

由表1可知,添加MgH2可明显降低MA Al-12%Sn合金的磨损量,提高耐磨性。合金的耐磨性随着硬度、强度的增加而增加[22],但对于超细晶材料来说,塑性也是影响合金磨损性能的一个重要因素[23]。不添加MgH2的Al-12%Sn合金,其结合强度和塑性较差,在摩擦过程中表面容易形成裂纹而导致剥落,磨损体积较大,耐磨性较差;而添加适量MgH2的Al-12%Sn合金具有最佳的强度和塑性配合,可以缓解摩擦过程中的应力集中,有利于合金耐磨性的提高。由表1可知,添加0.8%MgH2的MA Al-12%Sn-0.8%MgH2合金具有最好的性能,而且MA Al-12%Sn-0.8%MgH2合金的减摩性和耐磨性明显优于MA Al-12%Sn-(%Mg)合金,这显然是在球磨过程中加入的MgH2能更加细小均匀分布在Al-12%Sn合金周围,使得烧结过程中Al表面的Al2O3氧化膜破坏更充分;而氧化膜破坏有利于减小Al、Sn两相的接触角,使Sn相保持细小分布。由表1还可知,通过MA法制备的Al-Sn基合金的减摩性和耐磨性均显著优于传统铸造法制备的工业轴承合金Al12Sn2.5SiPbCu1.5。

为了进一步研究其摩擦磨损机理,对磨损试样表面进行了SEM观察,结果如图9所示。由图9可知,未添加MgH2的MA Al-12%Sn合金磨损表面较粗糙,且有明显剥落的迹象,这与合金的结合性能较低有关;添加0.8%MgH2的MA Al-12%Sn合金磨损表面则十分光滑,说明添加MgH2有助于MA Al-12%Sn合金耐磨性能的提高,与表1所述结果一致。对磨损表面能谱分析,结果表明:磨损表面除了Al、Sn元素外,还含有大量的Fe和O元素。Fe元素主要从对磨环转移而来,而O元素为摩擦生热使合金表面形成氧化层。氧化层具有良好的润滑作用,能显著提高材料的耐磨性。MA Al-12%Sn-0.8%MgH2合金的结合性能良好,有助于摩损表面形成稳定的氧化层,这是耐磨性提高的另一个主要因素。

图9 MA Al-12%Sn-x%MgH2合金磨损表面的SEM像

3 结论

1) 添加适量的MgH2能使MA Al-12%Sn合金中Sn相变得更加细小均匀分布,同时,MgH2在烧结过程中分解产生的Mg能破坏Al颗粒表面的Al2O3膜,使合金的致密度达到98%以上。

2) 添加适量的MgH2能使MA Al-12%Sn合金的拉伸强度显著提高,其断裂形式由脆性断裂转为韧性断裂;但过量的MgH2会使合金生成Mg2Sn,降低合金的力学性能。

3) 添加适量的MgH2能使MA Al-12%Sn合金的耐磨性明显提高,在本实验条件下MgH2含量为0.8%时,合金具有最佳的强度和塑性配合,从而具有最优的耐磨性能。

[1] LEPPER K, JAMES M, CHASHECHKINA J, RIGNEY D A. Sliding behavior of selected aluminum alloys[J]. Wear, 1997, 203: 46−56.

[2] LIU X, ZENG M Q, MA Y, ZHU M. Wear behavior of Al-Sn alloys with different distribution of Sn dispersoids manipulated by mechanical alloying and sintering[J]. Wear, 2008, 265(11): 1857−1863.

[3] 袁鸽成, 黎祚坚, 娄燕雄, 张新明. 新型铝锡硅合金结晶行为及显微组织[J]. 中国有色金属学报, 1997, 7(4): 110−114. YUAN Ge-cheng, LI Zuo-jian, LOU Yan-xiong, ZHANG Xin-ming. Crystallization and microstructure of new al-sn-si alloy[J].The Chinese Journal of Nonferrous Metals, 1997, 7(4): 110−114.

[4] KIM W T, ZHANG D L, CANTOR B. Microstructure of rapidly solidified aluminium-based immiscible alloys[J]. Materials Science and Engineering A, 1991, 134: 1133−1138.

[5] NOSKOVA N I, VIL’DANOVA N F, FILIPPOV Y I, CHURBAEV R V, PERETURINA I A, KORSHUNOV L G, KORZNIKOV A V. Preparation, deformation, and failure of functional Al-Sn and Al-Sn-Pb nanocrystalline alloys[J]. The Physics of Metals and Metallography, 2006, 102(6): 646−651.

[6] 朱 敏, 曾美琴, 欧阳柳章, 吴志方, 刘 辛. 机械合金化制备的 Al 基轴承合金的结构与性能[J]. 华南理工大学学报(自然科学版), 2007, 35(10): 37−43.ZHU Min, ZENG Mei-qin, OUYANG Liu-zhang, WU Zhi-fang, LI Xin.Microstructure and wear properties of al-based bearing alloys fabricated by mechanical alloying[J].Journal of South China University of Technology (Nature Science Edition), 2007, 35(10): 37−43.

[7] 曾美琴, 戴乐阳, 王 涛, 王 辉, 李元元, 朱 敏. 与钢背轧制复合的纳米复合Al-Pb-Cu合金的组织及摩擦性能[J]. 中国有色金属学报, 2005, 15(1): 55−60.ZENG Mei-qin, DAI Le-yang, WANG Tao, WANG Hui, LI Yuan-yuan, ZHU Min. Microstructure and wear properties of nanocomposite Al-Pb-Cu alloy cold-rolled onto steel matrix[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(1): 55−60.

[8] LIU X, ZENG M Q, MA Y, ZHU M. Promoting the high load-carrying capability of Al-20wt% Sn bearing alloys through creating nanocomposite structure by mechanical alloying[J]. Wear, 2012, 294: 387−394.

[9] LU Z C, ZENG M Q, GAO Y, ZHU M. Minimizing tribolayer damage by strength-ductility matching in dual-scale structured Al-Sn alloys: A mechanism for improving wear performance[J]. Wear, 2013, 304(1): 162−172.

[10] 叶 新, 鲁忠臣, 曾美琴, 胡仁宗, 朱 敏. Si 添加量对机械合金化Al-12%Sn合金组织与摩擦性能的影响[J]. 中国有色金属学报, 2014, 24(1): 53−60. YE Xin, LU Zhong-chen, ZENG Mei-qin, HU Ren-zong, ZHU Min. Effect of Si addition concentration on the microstructure and wear properties of MA Al-12%Sn[J].The Chinese Journal of Nonferrous Metals, 2014, 24 (1): 53−60.

[11] LUMLEY R N, SERCOMBE T B, SCHAFFER G M. Surface oxide and the role of magnesium during the sintering of aluminum[J]. Metallurgical and Materials Transactions A, 1999, 30(2): 457−463.

[12] SHOWAITER N, YOUSEFFI M. Compaction, sintering and mechanical properties of elemental 6061 Al powder with and without sintering aids[J]. Materials & Design, 2008, 29(4): 752−762.

[13] 刘玫潭, 蔡旭升, 李国强. 高性能SiC增强Al基复合材料的显微组织和热性能[J]. 中国有色金属学报, 2013, 23(4): 1040−1046. LIU Mei-tan, CAI Xu-sheng, LI Guo-qiang. Microstructure and thermal properties of highperformance SiC reinforced Al matrix composite[J].The Chinese Journal of Nonferrous Metals, 2013, 23(4): 1040−1046.

[14] 王 磊, 姚广春, 罗洪杰, 梁李斯, 张志刚. Mg粉添加量对泡沫铝发泡行为的影响[J]. 中国有色金属学报, 2010, 20(7): 1339−1345. WANG Lei, YAO Guang-chun, LUO Hong-jie, LIANG Li-si, ZHANG Zhi-gang. Effect of addition of Mg powders on foaming behaviors of Al foams[J].The Chinese Journal of Nonferrous Metals, 2010, 20(7): 1339−1345.

[15] KONDOH K, KIMURA A, WATANABE R. Effect of Mg on sintering phenomenon of aluminium alloy powder particle[J]. Powder Metallurgy, 2001, 44(2): 161−164.

[16] LU Z C, GAO Y, ZENG M Q, ZHU M. Improving wear performance of dual-scale Al-Sn alloys: The role of Mg addition in enhancing Sn distribution and tribolayer stability[J]. Wear, 2014, 309(1): 216−225.

[17] PATEL J, MORSI K. Effect of mechanical alloying on the microstructure and properties of Al-Sn-Mg alloy[J]. Journal of Alloys and Compounds, 2012, 540: 100−106.

[18] 范美强, 刘颖雅, 杨黎妮, 曹朝霞, 孙立贤, 徐 芬. 铝锡合金制氢技术研究[J]. 高等学校化学学报, 2008, 29(2): 356−359. FAN Mei-qiang, LIU Ying-ya, YANG Li-ni, CAO Cao-xia, SUN Li-xian, XU Fen. Hydrogen generation from the hydrolysis of Al-Sn alloys[J]. Chemical Journal of Chinese Universities, 2008, 29(2): 356−359.

[19] XIE G Q, OHASHI O, SATO T, YAMAGUCHI N, SONG M H, MITSUISHI K, FURUYA K. Effect of Mg on the sintering of Al-Mg alloy powders by pulse electric-current sintering process[J]. Materials Transactions, 2004, 45(3): 904−909.

[20] MACASKILL I A, HEXEMER JR R L, DONALDSON I W, BISHOP D P. Effects of magnesium, tin and nitrogen on the sintering response of aluminum powder[J]. Journal of Materials Processing Technology, 2010, 210(15): 2252−2260.

[21] 孙秀魁, 丛洪涛, 徐 坚, 卢 柯. 纳米晶Al 的制备及拉伸性能(Ⅰ)[J]. 材料研究学报, 1998, 12(6): 645−650. SUN Xiu-kui, CONG Hong-tao, XU Jian, LU Ke. Synthesis and tensile properties of nanocrystalline Al (Ⅰ)[J]. Chinese Journal of Materials Research,1998, 12(6): 645−650.

[22] GAO N, WANG C T, WOOD R J K, LANGDON T G. Tribological properties of ultrafine-grained materials processed by severe plastic deformation[J]. Journal of Materials Science, 2012, 47(12): 4779−4797.

[23] ZHOU L, LIU G, HAN Z, LU K. Grain size effect on wear resistance of a nanostructured AISI52100 steel[J]. Scripta Materialia, 2008, 58(6): 445−448.

(编辑 何学锋)

Effect of MgH2on microstructure and properties of MA Al-12%Sn alloy

ZENG Mei-qin1, 3, DENG Qiu-jie1, 3, LU Zhong-chen2, 3, OUYANG Liu-zhang1, 3, ZHU Min1, 3, WANG Hui1, 3

(1. School of Materials Science and Engineering, South China University of Technology, Guangzhou 510640, China;2. School of Mechanical & Automotive Engineering, South China University of Technology, Guangzhou 510640, China;3. Key Laboratory of Advanced Energy Storage Materials of Guangdong Province, Guangzhou 510640, China)

The mechanical alloying(MA) was used to prepare Al-12%Sn-%MgH2(mass fraction) alloy powder. Then the bulk alloy was obtained by a combination of cold pressing and conventional powder sintering. The effects of MgH2addition on the microstructure and properties of Al-12%Sn were investigated by XRD, SEM, mechanical properties tester and wearing tester. The results show that MgH2addition can achieve Sn phase homogenously distribution in Al matrix. It also can disrupt the oxide film covered on Al particles and increase the sintering activity of Al-12%Sn alloy. With the MgH2addition increasing, the relative density and tensile strength of Al-12%Sn alloy improve significantly. But excessive MgH2addition will bring about brittle phase Mg2Sn, which not only causes the poor of Sn phase in the matrix but also leads to the deterioration of the alloys. In addition, MgH2addition can also improve the wear properties of Al-12%Sn alloy. When the MgH2content is 0.8%, Al-12%Sn alloy exhibits the best mechanical properties and wear properties .

mechanical alloying; Al-Sn based alloy; MgH2; mechanical properties; wear property

Project (2010A011300046) supported by Special Funds for Development and Guidance of High-tech Zone of Guangdong Province, China; Project (2014A030310395) supported by Guangdong Provincial Natural Science Foundation, China; Project (2014ZB0020) supported by the Fundamental Research Funds for the Central Universities, China

2015-07-30; Accepted date: 2016-05-06

WANG Hui, +86-020-87112762; E-mail: mehwang@scut.edu.cn

10.19476/j.ysxb.1004.0609.2017.03.001

1004-0609(2017)-03-0439-09

TG135

A

广东省高新区发展引导专项计划资助项目(2010A011300046);广东省自然科学基金资助项目(2014A030310395);中央高校基本科研业务费资助项目(2014ZB0020)

2015-07-30;

2016-05-06

王 辉,教授;电话:020-87112762;E-mail:mehwang@scut.edu.cn