镁合金薄壁件压铸成形的工艺及数值模拟

2017-04-26祁明凡康永林朱国明李扬德李卫荣

祁明凡,康永林,朱国明,李扬德,李卫荣

镁合金薄壁件压铸成形的工艺及数值模拟

祁明凡1,康永林1,朱国明1,李扬德2,李卫荣2

(1. 北京科技大学材料科学与工程学院,北京 100083;2. 东莞宜安科技有限公司,东莞 523662)

利用Procast模拟软件分析AZ91D镁合金薄壁手机支架件的充型过程与凝固过程;结合模拟与实验研究不同工艺参数对薄壁压铸件表面质量、密度、组织及力学性能的影响,并探索出合适的工艺参数。结果表明:薄壁支架件所产生的缺陷类型及位置与模拟结果相吻合;浇注温度和快压射速度对薄壁件的压铸成形具有重要影响,适当降低浇注温度或提高快压射速度均有利于改善铸件的表面质量,减少铸造缺陷、细化晶粒和提高力学性能。对于AZ91D镁合金薄壁手机支架件压铸,合适的浇注温度和快压射速度分别为670 ℃和2.3 m/s,在此工艺参数下生产的铸件表面质量良好,晶粒细小,其平均尺寸仅为5.1 μm,铸件密度高,气孔率仅为2.0%,铸件力学性能优异,其抗拉强度、屈服强度、伸长率和硬度分别为306 MPa、203 MPa、6.0%和86 HV。

AZ91D镁合金;薄壁件;压铸成形;显微组织;力学性能;数值模拟

薄壁镁合金铸件具有密度小、比强度及比刚度高、阻尼性及切削加工性能好等优点,近年来广泛应用于“3C”产品外壳及内在支架等结构件,这类零件尺寸精度要求高、壁厚小且结构复杂,其充型问题成为此类零件成形的关键问题[1−3]。压铸作为一种快速的近净成形工艺,具有生产效率高、尺寸精度高和压铸型和模具寿命长等特点,特别适合于此类零件的批量生 产[4−5]。然而,采用压铸生产时,不论是模具设计还是工艺参数的选择都有一定的难度,特别是对于薄壁铸件,既要满足铸件充填的完整性,又要保证铸件具有良好的性能。由于压铸工艺具有高速高压的特点,合金液通过薄壁铸件内浇口的速度很高,且在充型过程中会产生强烈的、不规则的紊态流动,致使型腔中部分气体有可能来不及排出,被卷入到合金液内部一起充填型腔,从而形成卷气影响铸件后续加工处理和力学性能。这就需要探索合适的压铸工艺在满足充型完整的基础上来尽可能的减少充型卷气现象,提高铸件品质。借助模拟软件,可以对压铸过程各阶段的不同物理场进行模拟仿真。通过模拟结果的分析以优化模具设计和工艺参数,从而提高铸件品质。

目前,镁合金压铸成形的相关研究主要集中在各工艺参数对镁合金熔体充型能力的影响[6−7]、成形工艺参数对铸件组织和力学性能的影响[8−10]、压铸件充型与凝固过程的模拟分析[11−14]。然而,这些研究所针对的压铸件厚度往往在1 mm以上,且这些研究都仅仅是基于实验结果的定性分析或单纯模拟优化,没有将模拟分析与实验结果相结合进行研究镁合金薄壁件充型过程中熔体的流动特性。因此,结合模拟与实验来研究不同工艺参数对薄壁镁合金充型流动特征、凝固过程、铸件表面质量及组织性能的影响很有必要,可为镁合金薄壁压铸件的工业化生产提供技术指导与借鉴。

为此,本文作者运用Procast软件,对压铸AZ91D镁合金薄壁手机支架件的充型和凝固过程进行了模拟分析;并结合模拟结果,通过实验进行验证不同工艺参数对薄壁件表面质量、密度、组织及力学性能的影响规律,最终确定出合理的压铸工艺参数,达到减少铸件缺陷,提高铸件质量的目的。

1 实验

1.1 数值模拟前处理

图1所示为薄壁手机支架的CAD图形。由图1可见,支架形状较为复杂,有许多细小通孔及凸台,厚度不均(不同区域厚度见图1)。

图1 薄壁手机支架的CAD图形及主要厚度分布

手机支架的体网格模型如图2所示。体网格数量为2106874。实验材料是AZ91D镁合金,其化学成分如表1所示,模具材料是H13模具钢。模具和铸件的界面换热系数为1000 W/(m2∙K)。

图2 薄壁手机支架的体网格

表1 AZ91D镁合金的化学成分

表2所列为薄壁件压铸模拟所采用的工艺参数。其中慢压射速度d依据经验公式[15]:

(2)

式中:为冲头直径;为压室填充率;为熔体质量;为熔体密度。

结合现场实验条件,将= 40 mm、=95 g、= 1.82 g/cm3代入,得到d0.2554 m/s。

表2 AZ91D镁合金薄壁件压铸工艺参数

1.2 实验方法

将AZ91D镁合金锭放入预热温度为300 ℃的熔化炉中预热, 然后升温至700 ℃熔化,为防止镁合金液氧化燃烧,熔化过程中通过RJ-2号覆盖剂进行保护。舀取镁合金液降温至650~690 ℃,浇注到DC160T力劲冷室压铸机的压室进行压铸成形。

从铸件位置~处切割取样(见图1)。将试样进行粗磨、细磨和抛光, 通过4%硝酸酒精(体积分数)侵蚀, 冲洗、吹干后, 采用NEOPHOT 21金相显微镜(OM)和Cambridge S−360型扫描电镜(SEM)进行组织观察和分析。利用ImageTool图像处理软件对晶粒尺寸进行测定。

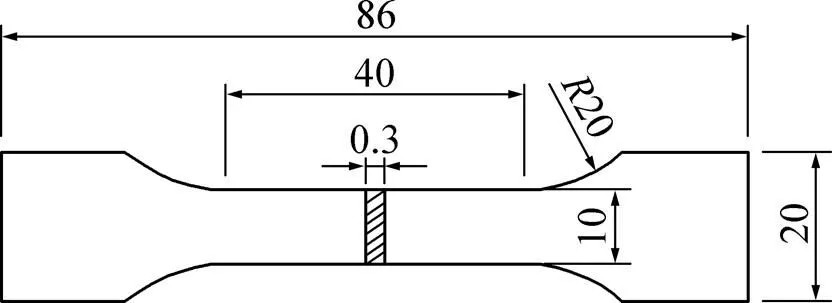

力学拉伸试样示意图如图3所示。拉伸实验在MTS810电子万能实验机上参考GB/T 228−2002进行,应变速率为1 mm/min,力学拉伸结果取5根拉伸试样测试所得平均值。

硬度测试取样位置如图1所示(位置~),使用DHV−1000型小负荷维氏硬度计进行测量,试样经过机械精抛后表面粗糙度不低于a=6.3 μm,实验载荷 1 N,保压时间10 s,每个位置的硬度测试6次,硬度值取各个位置的平均值。

根据阿基米德原理,采用排水法来测试试样密度,从铸件位置~处切取试样,经砂纸打磨表面并清洗后,通过METTLER AE100型电子天平测量其质量,精度为1 mg,试样密度取3次测量结果的平均值。

X射线探伤实验使用SRE90 CNC型X射线探伤仪进行测试。

图3 力学拉伸试样示意图

2 结果与分析

2.1 充型与凝固模拟分析

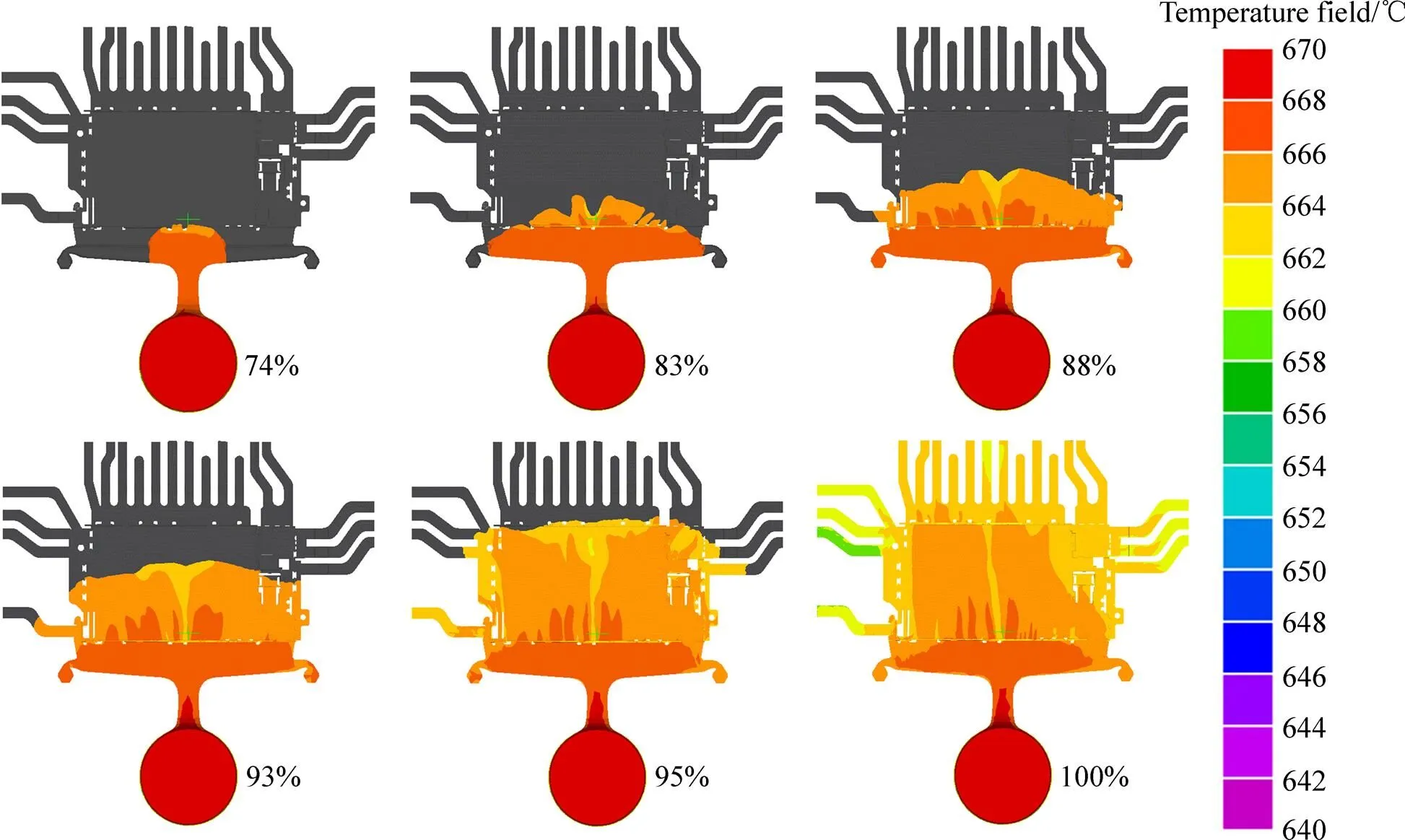

图4所示为薄壁手机支架件在不同充型阶段的模拟结果。其中浇注温度为670 ℃,快压射速度为2.0 m/s。由图4可以看出,充型过程中合金液由浇口流经直浇道和横浇道,通过内浇口来充填整个型腔。当充型达到74%时,合金液发生分流,分流会造成几股合金液不同步填充型腔,可能会在铸件的表面产生流痕,这就表明在充型过程中需要适当提高快压射速度,提高合金液的流动性来避免流痕的产生,改善铸件表面质量;整个充型过程比较平稳,没有出现合金液的飞溅,很大程度上可避免卷气现象的发生,说明模具设计合理。

图5所示为薄壁手机支架凝固过程的模拟结果。由图5可以看出,凝固过程总体上是从铸件的边部向内部进行。铸件Ⅰ和Ⅱ位置处的凝固较快,这是由于Ⅰ和Ⅱ位置靠近模腔边缘,传热系数大,散热快;Ⅰ和Ⅱ位置处较薄,厚度分别仅为0.25和0.20 mm。可以发现,位置Ⅲ处是铸件最后凝固区域,这主要是由于位置Ⅲ处形状复杂,空间狭小且厚度较大。对于厚度不均匀且结构复杂的铸件,压铸生产时容易导致其在冷却过程中产生热节。热节的产生会使铸件凝固后产生热应力,造成铸件变形,同时由于凝固时间不等,铸件内部容易出现疏松、气孔等缺陷。

2.2 浇注温度的影响

图6所示为快压射速度为2 m/s时不同浇注温度下铸件的温度场分布、实物图及X射线扫描图。由图6可看出,当浇注温度为650、670和690 ℃时,其充填型腔的时间分别为52.41、52.29和52.23 ms,可见随着浇注温度的升高,合金的充型能力增强。从模拟结果看出,当浇注温度为650 ℃时,型腔端部的充填温度约为640 ℃,在远离内浇口的边部发生了欠铸和冷隔现象,如图6(a1)、(b1)和(c1)所示,这是由于随着充型距离的增加,熔体温度下降导致其流动能力不足以充满型腔;当浇注温度为670 ℃时,铸件最后填充部位的温度下降到660 ℃,铸件充填完整,同时铸件表面光洁、轮廓清晰,表面质量得到改善, 且通过X射线扫描观察不到欠铸、缩孔缩松等缺陷的存在(见图6(a2)、(b2)和(c2));随着浇注温度继续升高到690 ℃,铸件最后填充部位的熔体温度为681℃,熔体流动能力好,充型能力强,但由于浇注温度过高,铸件表面发生模具粘料现象,影响了铸件表面质量,通过与模拟结果对比,发现粘料部位与充型时温度场分布相吻合。另外,通过X射线扫描可观察到缩孔缩松的存在(见图6(a3)、(b3)和(c3))。综上所述, 得出合适的浇注温度为670 ℃。

图4 薄壁手机支架的充型模拟

图5 薄壁手机支架的凝固模拟

图6 不同浇注温度下薄壁压铸件的温度场分布、铸件实物图及X射线扫描图

图7所示为不同浇注温度下薄壁铸件在位置~处(见图1)的显微组织。当浇注温度为650 ℃时,组织中存在较多的树枝晶(见图7(a)~(c)),其平均晶粒尺寸为9.5 μm;而当浇注温度为670和690 ℃时,树枝晶数量明显减少,组织中存在大量细小的近球状晶粒(见图7(d)~(i)), 平均晶粒尺寸分别为6.3和8.2 μm。这可以认为是由镁合金凝固潜热低,随着浇注温度的升高,在压力作用下,高温熔体有足够的流动能力和热量熔断树枝晶所致[16]。但是当浇注温度过高(690 ℃)时,合金的凝固收缩量大,容易产生缩孔缩松,同时,凝固时间长导致晶粒有所长大(见图7(g)~(i))。

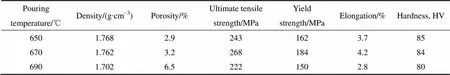

表3所列为不同浇注温度下AZ91D镁合金薄壁压铸件的密度, 孔隙率和力学性能。由表3可以看出,随着浇注温度的提高,铸件的密度和硬度逐渐减小,抗拉强度、屈服强度和伸长率先变大后变小。浇注温度在670 ℃时,其抗拉强度、屈服强度和伸长率最大,分别为268 MPa、184 MPa和4.2%。由此可以认为,浇注温度过低(650 ℃),合金的流动性差,凝固快,不利于熔体补缩和气体排出,容易产生冷隔、浇不足等缺陷;而当浇注温度过高(690 ℃)时,晶粒易于长大,同时镁合金液的氧化加剧,压铸件中氧化夹渣严重,同时合金液的吸气量也会增加,铸件易于产生气孔和缩孔缩松,因而其力学性能下降。

图7 不同浇注温度下薄壁铸件在不同位置处的显微组织

表3 不同浇注温度下AZ91D镁合金薄壁压铸件的密度, 孔隙率和力学性能

图8所示为不同浇注温度下薄壁铸件的拉伸断口形貌。当浇注温度为650 ℃时,拉伸试样的断口形貌主要由韧窝、解理面和撕裂棱组成(见图8(a)),其断裂方式属于韧性断裂和准解理断裂的混合型断裂;当浇注温度为670 ℃时,拉伸试样的断口处可观察到大量明显的撕裂棱和韧窝(见图8(b)),可以认为其断裂方式为韧性断裂;随着浇注温度升高到690 ℃,拉伸断口处存在明显的缩松缩孔,在缩松缩孔周围有一定数量的撕裂棱,断口形貌没有明显的韧窝特征(见图8(c)),认为其断裂方式为准解理断裂。

图8 不同浇注温度下AZ91D镁合金薄壁铸件的拉伸断口形貌

Fig. 8 Fractographs of AZ91D magnesium alloy thin-wall parts at different pouring temperatures: (a) 650 ℃; (b) 670 ℃; (c) 690 ℃

2.2 快压射速度的影响

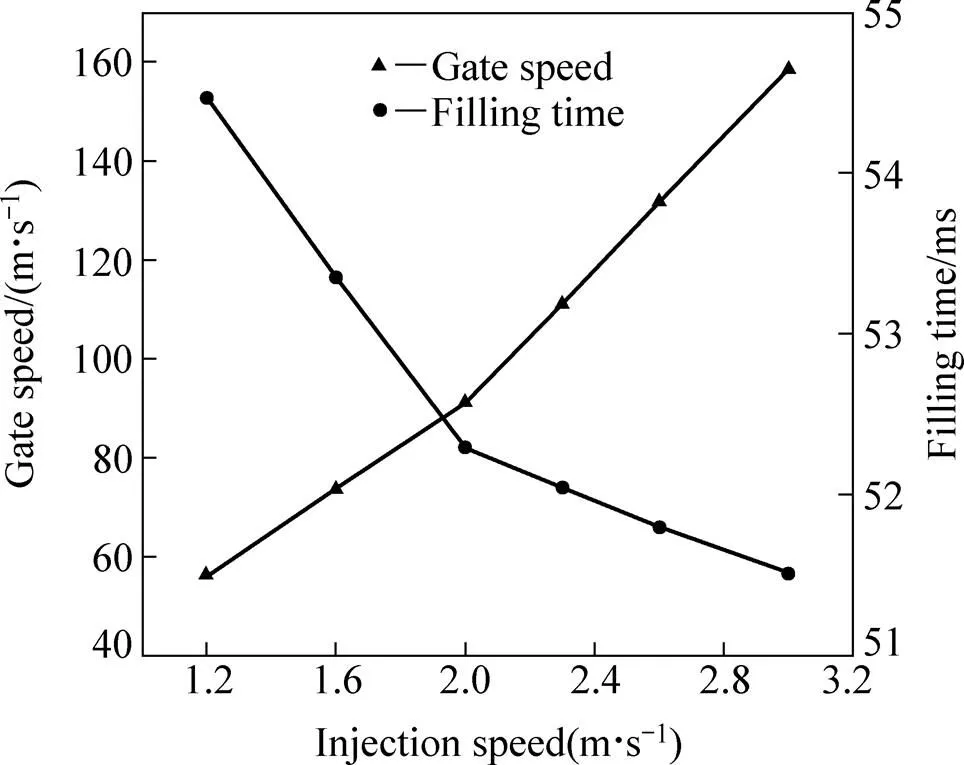

图9所示为浇注温度670 ℃时不同快压射速度下薄壁压铸件的充型温度场和速度场的模拟以及铸件实物图。图10所示为不同快压射速度下熔体的内浇口速度和充型时间的统计。当快压射速度为1.2和1.6 m/s时,合金液充型时内浇口速度分别为56.1和73.8 m/s,铸件产生浇不足或欠铸缺陷(见图9(c1)),充型时间分别为54.40和53.35 ms;当快压射速度为2.0 m/s、充型时内浇口速度为91.1 m/s、充填型腔的时间为52.29 ms时,铸件浇不足和欠铸现象得到改善,但铸件表面流痕严重(见图9(c2));随着快压射速度继续增大到2.3和2.6 m/s,对应内浇口速度为111.1和131.6 m/s,充型时间分别为52.04和51.79 ms,铸件充填完整,轮廓清晰,表面质量良好(见图9(c3));但当快压射速度达到3.0 m/s时,内浇口速度达到158.4 m/s,充型时间缩小到51.51 ms,铸件表面出现熔合不良缺陷(见图9(c4)),这可能是由于内浇口速度过高,合金液呈雾状进入型腔,粘附于型腔壁与后来的合金液不能熔合而形成表面缺陷和氧化夹杂,同时,过高的快压射速度会加速压铸模的磨损,应当避免压射速度过高。

图10所示为不同快压射速度下熔体的内浇口速度和充型时间的关系。由图10可看出,当快压射速度小于2.0 m/s时,压射速度每增大0.4 m/s,充型时间就相应缩短约1.1 ms,内浇口速度增大约17.5 m/s;当快压射速度大于2.0 m/s时,压射速度每增大0.3 m/s,充型时间就缩短约0.25 ms,内浇口速度增大约20.5 m/s。

表4所列为快压射速度对AZ91D镁合金薄壁件密度、孔隙率和力学性能的影响。由表4可以看出,随着快压射速度由1.6 m/s增大到2.3 m/s时,其孔隙率明显下降,力学性能显著提高,其中抗拉强度由226 MPa增大到306 MPa,屈服强度由161 MPa增大到203 MPa, 伸长率由3.1%增大到6.0%,硬度由82 HV增加到86 HV;随着快压射速度的继续增大,其密度和力学性能出现大幅度下降,当快压射速度达到3.0 m/s时,铸件的抗拉强度、屈服强度、伸长率和硬度分别为220 MPa、155 MPa、2.8%和82 HV,可见快压射速度对薄壁压铸件的力学性能有着重要影响。

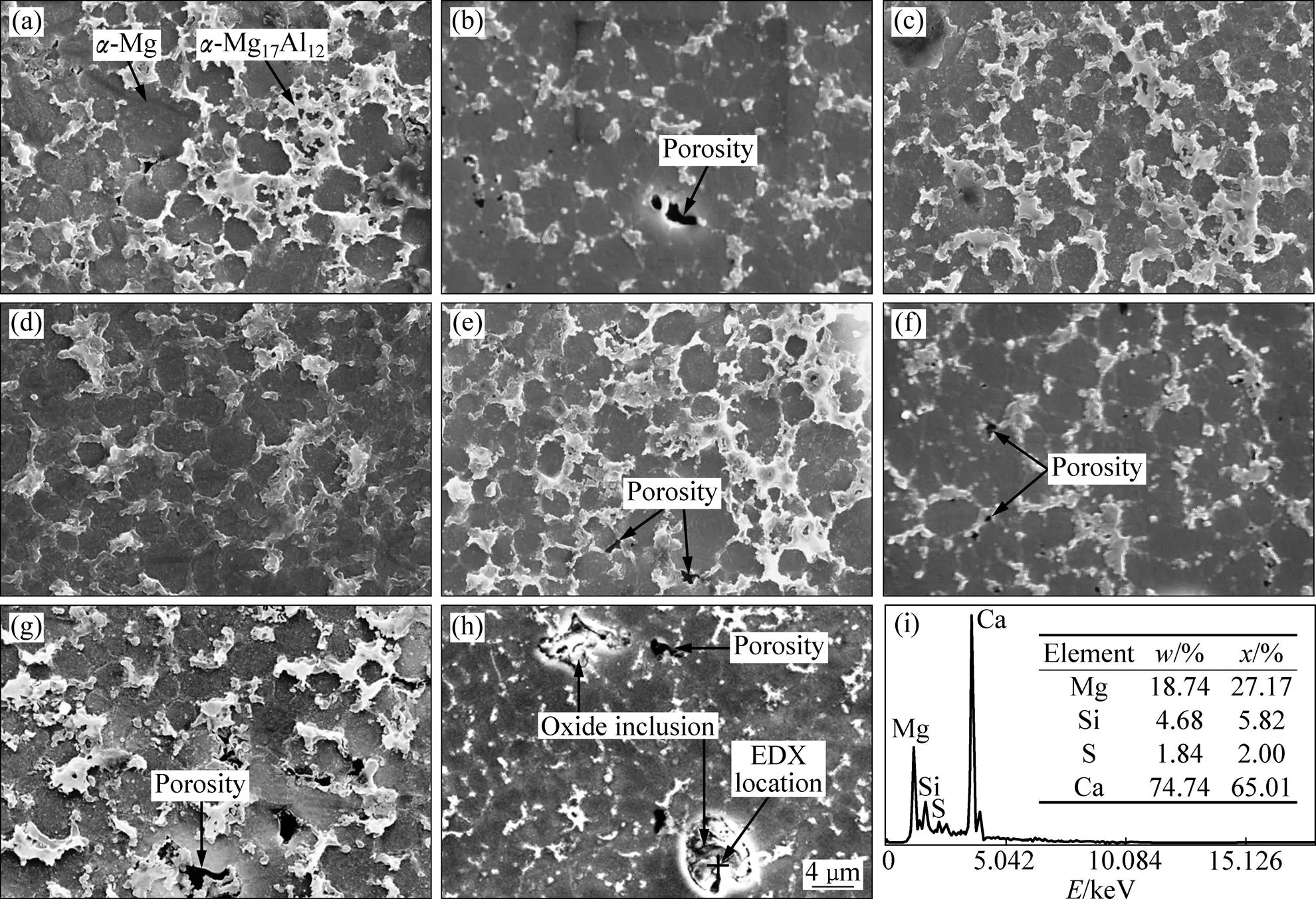

不同快压射速度下薄壁件力学性能的变化可通过其显微组织来解释。图11所示为不同快压射速度下薄壁件位置和处(见图1)的SEM像。由图11可以看出,组织中存在-Mg和呈网状分布的-Mg17Al12相两相。图11(a)和(b)所示为快压射速度1.6 m/s时薄壁件位置和处的组织,-Mg为细小近球状颗粒,晶粒平均尺寸分别为5.2和9.3 μm,可以发现缩松的存在,这是由于快压射速度较低时,合金液流动较慢,致使远离浇道部位的收缩得不到充分补偿,从而形成较多缩松。当快压射速度达到2.3 m/s时,如图11(c)和(d)所示,位置和处晶粒的平均尺寸为4.5 和5.7 μm,与快压射速度1.6 m/s时所获铸件相比,晶粒细小且更加均匀,更为重要的是,组织中几乎不存在缩孔缩松和气孔等缺陷,这是由于较高的压射速度对应着较高的压射比压, 有利于消除薄壁件内部的缩松缩孔,因而其硬度和力学性能提高。当快压射速度提高到2.6 m/s时,位置和处晶粒的平均尺寸为5.3和7.8 μm, 晶粒有所变大且薄壁件组织中可以观察到少量气孔和缩孔缩松,如图11(e)和(f)所示。随着快压射速度继续增大到3.0 m/s时,如图11(g)和(h)所示,组织中不仅存在粗大枝晶,还存在大量缩孔缩松和气孔缺陷,这是由于快压射速度过快增加了熔体紊乱度,导致充型卷气, 在铸件内部形成气孔,此外压射速度过快使得充型时间缩短,型腔内气体来不及排出,造成熔体大量卷气[17−18]。除此之外,快压射速度为3.0 m/s时还可发现组织中存在较多氧化夹杂,如能谱分析所示(见图11(h)和(i)), 这是由于内浇口速度过高,合金液呈雾状进入型腔,粘附于型腔壁,与后来的合金液不能熔合而形成的表面缺陷和氧化夹杂,因而快压射速度为3.0 m/s时,其硬度和力学性能下降。

图9 不同快压射速度下AZ91D镁合金薄壁压铸件的温度场和速度场分布以及铸件实物图

表4 不同快压射速度下AZ91D镁合金薄壁压铸件的密度、孔隙率和力学性能

图10 不同快压射速度下熔体的内浇口速度和充型时间的关系

不同快压射速度下AZ91D镁合金薄壁压铸件的拉伸断口形貌如图12所示。从图12(a)~(c)中看出,快压射速度为1.6、2.0和2.3 m/s时,断口处均存在着韧窝型的韧性断裂特征。拉伸件的力学性能不仅取决于韧窝的尺寸和深度,还与韧窝周围形成的塑性变形程度较大的撕裂棱和铸件中的气孔和夹杂等缺陷有 关[19−21]。由图12(a)可以看出,在快压射速度为1.6 m/s时,拉伸断口虽存在韧窝,但数量少尺寸小深度浅,更为显著的特征是断口存在着较多显微缩松,大大降低了拉伸件的力学性能。图12(b)所示为快压射速度为2.0 m/s时拉伸件的断口形貌,断口处显微缩松的数量明显减少,并可观察到少量细小韧窝和大量撕裂棱。图12(c)所示为快压射速度2.3 m/s时拉伸件的断口形貌。由图12(c)可发现,大量尺寸大且深的塑性韧窝存在其断口中,表现出明显的韧性断裂特征,另外没有发现显微缩松,所以快压射速度在2.3 m/s时,压铸件的力学性能较高。快压射速度为3.0 m/s时(见图12(d)),断口形貌呈现出明显的大尺寸显微缩松等孔洞且没有发现韧窝的存在,在孔洞的周围存在着较多的结晶状颗粒,也可以发现少量的撕裂棱,这些大尺寸孔洞加速了试样在拉伸过程中的断裂,因而当压射速度为3.0 m/s时,试样的拉伸性能差。

图11 不同快压射速度下薄壁铸件在不同位置处的显微组织以及EDX能谱分析

图12 不同快压射速度下AZ91D镁合金薄壁压铸件的拉伸断口形貌

3 结论

1) 浇注温度对AZ91D镁合金薄壁压铸件的表面质量、密度、组织及力学性能有着显著影响。适当降低浇注温度有利于改善薄壁铸件的表面质量,减少铸造缺陷,细化晶粒和提高力学性能。

2) 对于薄壁手机支架件压铸,快压射速度较低时(≤1.6 m/s),远离浇道的部位会产生较多的缩松、冷隔和浇不足等缺陷,铸件力学性能低;适当提高快压射速度,有利于提高合金的充型能力,消除流痕、浇不足等缺陷,减少铸件缩松缩孔,细化晶粒,提高力学性能;但当快压射速度过高时(≥3.0 m/s),充型时熔体呈雾状与气体混合,产生严重涡流包气,使铸件力学性能迅速下降。

3) 对于AZ91D镁合金薄壁手机支架件压铸,合适的浇注温度和快压射速度分别为670 ℃和2.3 m/s,在此参数下生产的铸件表面质量良好、晶粒细小(平均尺寸仅为5.1 μm)、气孔率低(2.0%)、力学性能优异,其抗拉强度、屈服强度、伸长率和硬度分别为306 MPa、203 MPa、6.0%和86 HV。

[1] JIANG Ju-fu, CHEN Gang, WANG Ying, DU Zhi-ming, SHAN Wei-wei, LI Yuan-fa. Microstructure and mechanical properties of thin-wall and high-rib parts of AM60B Mg alloy formed by double control forming and die casting[J]. Journal of Alloys and Compounds, 2013, 552: 44−54.

[2] QI M F, KANG Y L, YAN Y, ZHU G M, LIAO W N. Comparison of microstructure and mechanical properties of AZ91D alloy formed by rheomolding and high-pressure die casting[J]. Journal of Materials Engineering and Performance, 2015, 24(10): 3826−3834.

[3] MANIVANNAN S, BABU S P K, SUNDARRAJAN S. Corrosion behavior of Mg-6Al-1Zn+XRE magnesium alloy with minor addition of yttrium[J]. Journal of Materials Engineering and Performance, 2015, 24(4): 1649−1655.

[4] WANG Bai-shu, XIONG Shou-mei. Effects of shot speed and biscuit thickness on externaly solidified crystals of high-pressure die cast AM60B magnesium alloy[J]. Transaction of Nonferrous Metals Society of China, 2011, 21(4): 767−772.

[5] 朱必武, 李落星, 刘 筱, 张立强, 卜晓兵, 徐 戎. 薄壁铝合金压铸充型过程中的流动特征及其凝固组织[J]. 中国有色金属学报, 2014, 24(1): 43−52. ZHU Bi-wu, LI Luo-xing, LIU Xiao, ZHANG Li-qiang, BU Xiao-bing, XU Rong. Flow characteristics and solidified microstructure during filling process of thin-wall aluminum alloy under high pressure die casting conditions[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(1): 43−52.

[6] 刘艳改, 刘文辉, 熊守美, 柳百成. 工艺参数和型芯对AZ91D镁合金压铸充型能力的影响[J]. 铸造, 2004, 53(11): 883−886. LIU Yan-gai, LIU Wen-hui, XIONG Shou-mei, LIU Bai-cheng. Influence of die casting parameters and core on mold-filling capacity of AZ91D magnesium alloy[J]. Foundry, 2004, 53(11): 883−886.

[7] 逯志浩, 龙思远, 刘 娟, 韩 超. 复杂镁合金底罩压铸充型工艺优化[J]. 特种铸造及有色合金, 2012, 32(11): 1015−1018. LU Zhi-hao, LONG Si-yuan, LIU Juan, HAN Chao. Optimization of filling process of magnesium alloy bottom cover[J]. Special Casting & Nonferrous Alloys, 2012, 32(11): 1015−1018.

[8] 于 彭, 张景怀, 唐定骧, 刘 轲, 孟 健, 周德凤. 高压压铸 Mg-4Al-0.4Mn-Pr 镁合金的显微组织和力学性能[J]. 中国有色金属学报, 2009, 19(5): 833−840. YU Peng, ZHANG Jing-huai, TANG Ding-xiang, LIU Ke, MENG Jian, ZHOU De-feng. Microstructures and mechanical properties of high-pressure die-cast Mg-4Al-0.4Mn-Pr alloys[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(5): 833−840.

[9] HU Zu-qi, ZHANG Xin-jian, WU Shu-sen. Microstructure, mechanical properties and die-filling behavior of high-performance die-cast Al-Mg-Si-Mn alloy[J]. Acta Metallurgica Sinica, 2015, 28(11): 1344−1353.

[10] LEE S G, PATEL G R, GOKHALE A M. Characterization of the effects of process parameters on macro segregation in a high-pressure die-cast magnesium alloy[J]. Materials Characterization, 2005, 55: 219−224.

[11] LEE B D, BAEK U H, HAN J W. Optimization of gating system design for die casting of thin magnesium alloy-based multi-cavity LCD Housings[J]. Journal of Materials Engineering and Performance, 2012, 21: 1893−1903.

[12] HOMAYONIFAR P, BABAEI R, ATTAR E, SHAHINFAR S, DAVAMI P. Numerical modeling of splashing and air entrapment in high-pressure die casting[J]. The International Journal of Advanced Manufacturing Technology, 2008, 39: 1893−1903.

[13] NIKROO A J, AKHLAGHI M, NAJAFABADI M A. Simulation and analysis of flow in the injection chamber of die casting machine during the slow shot phase[J]. The International Journal of Advanced Manufacturing Technology, 2009, 41: 31−41.

[14] KIM T, JIN K, KIM N, KIM B. Numerical analysis and optimal design to reduce residual stresses and deformations of die casting baseplate after ejection[J]. Journal of Mechanical Science and Technology, 2015, 29(7): 2949−2956.

[15] 黄志禄. 压射速度对压铸件质量的影响[C]//2007年中国压铸、挤压铸造、半固态加工学术年会专刊. 武汉: 特种铸造及有色合金, 2007: 225. HUANG Zhi-lu. The effect of injection speed on the quality of die casting[C]//The Academic Conference Special of Chinese Die Casting, Squeeze Casting, Semi-solid Processing in 2007. Wuhan: Special Casting and Nonferrous Alloy, 2007: 225.

[16] 阎峰云, 张庭凤, 孙立平, 王松海. 工艺参数对压铸镁合金AM60B流动性与组织性能的影响[J]. 中国铸造装备与技术, 2007, 2(3): 17−20. YAN Feng-yun, ZHANG Ting-feng, SUN Li-ping, WANG Song-hai. Influence of technology parameters on fluid and performance of die casting Mg alloy AM60B[J]. China Foundry Machinery & Technology, 2007, 2(3): 17−20.

[17] PARK J, KANG C. Microstructure and mechanical properties of AM50 alloy according to thickness and forming condition of the products by a high pressure die-casting process[J]. Journal of Mechanical Science and Technology, 2013, 27(10): 2955−2960.

[18] HU Li-fang, CHEN Shao-ping, MIAO Yang, MENG Qing-sen. Die-casting effect on surface characteristics of thin-walled AZ91D magnesium components[J]. Applied Surface Science, 2012, 261: 851−856.

[19] YANG Ling, HOU Hua, ZHAO Yu-hong, YANG Xiao-min. Effect of applied pressure on microstructure and mechanical properties of Mg-Zn-Y quasicrystal-reinforced AZ91D magnesium matrix composites prepared by squeeze casting[J]. Transaction of Nonferrous Metals Society of China, 2015, 25(12): 3936−3943.

[20] 王 军, 朱秀荣, 徐永东, 王 荣, 聂景江, 张立君. 稀土Ce和Y对AZ80镁合金组织和力学性能的影响[J]. 中国有色金属学报, 2014, 24(1): 25−35. WANG Jun, ZHU Xiurong, XU Yongdong, WANG Rong, NIE Jingjiang, ZHANG Lijun. Effects of rare earth Ce and Y on microstructure and mechanical properties of AZ80 Mg alloys[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(1): 25−35.

[21] ZHANG Peng, LI Zhen-ming, LIU Bao-liang, DING Wen-jiang. Effect of chemical compositions on tensile behaviors of high pressure die-casting alloys Al-10Si-Cu-Mn-Fe[J]. Materials Science and Engineering A, 2016, 661: 198−210.

(编辑 李艳红)

Process and numerical simulation of high pressure die-casting magnesium alloy thin-wall parts

QI Ming-fan1, KANG Yong-lin1, ZHU Guo-ming1, LI Yang-de2, LI Wei-rong2

(1. School of Materials Science and Engineering,University of Science and Technology Beijing, Beijing 100083, China;2. Dongguan Eon Technology Co., Ltd., Dongguan 523662, China)

The mold filling and solidification process of high pressure die-casting (HPDC) AZ91D magnesium alloy thin-wall phone bracket parts were simulated by Procast software. The effects of the different process parameters on the surface quality, density, microstructure and mechanical properties of thin-wall parts were studied by combining the simulation with experiment. The results show that the type and location of defects are identical with the simulated results. The pouring temperature and fast injection speed have an important effect on HPDC thin-wall parts of AZ91D magnesium alloy. Decreasing the pouring temperature or increasing the fast injection speed properly helps to improve surface quality, decrease casting defects and grain size and increase mechanical properties of parts. For HPDCthin-wall phone bracket parts of AZ91D alloy, suitable pouring temperature and fast injection speed are 670 ℃ and 2.3 m/s, respectively. Under the process parameters, the thin-wall parts have good surface quality, the average size of the grains is only 5.6 μm and the porosity level of the parts is only 2.0%. Also, the mechanical performance of the thin-wall parts is excellent, and the ultimate tensile strength, yield strength, elongation and hardness are 306 MPa,203 MPa,6.0% and 86 HV, respectively.

AZ91D magnesium alloy; thin-wall part; high pressure die-casting; microstructure; mechanical property; numerical simulation

Project (2013B091300016) supported by Guangdong Province of Science and Technology Plan Project, China

2016-04-06; Accepted date: 2016-08-03

KANG Yong-lin; Tel: +86-10-62332335; E-mail: kangylin@ustb.edu.cn

10.19476/j.ysxb.1004.0609.2017.03.002

1004-0609(2017)-03-0448-11

TG146.2

A

广东省省级科技计划项目(2013B091300016)

2016-04-06;

2016-08-03

康永林,教授,博士;电话:010-62332335;E-mail: kangylin@ustb.edu.cn