醛加氢法制备三羟甲基丙烷加氢工艺的研究

2016-09-14柴勇利刘玉霞王大陆崔炳春

柴勇利 , 张 辰 , 刘玉霞 , 王大陆 , 李 明 , 崔炳春

(1.河南省化工研究所有限责任公司 , 河南 郑州 450052 ; 2.河南省正德环保科技有限公司 , 河南 郑州 450052)

醛加氢法制备三羟甲基丙烷加氢工艺的研究

柴勇利1, 张辰2, 刘玉霞1, 王大陆1, 李明1, 崔炳春1

(1.河南省化工研究所有限责任公司 , 河南 郑州450052 ; 2.河南省正德环保科技有限公司 , 河南 郑州450052)

介绍了高压反应釜中2,2-二羟甲基丁醛在自制Cu-Zn-Mn/γ-Al2O3催化剂作用下,在不同催化剂用量、反应温度、反应压力和反应时间加氢制备三羟甲基丙烷的研究,从2,2-二羟甲基丁醛转化率和三羟甲基丙烷收率两方面进行优化。通过实验,得到了2,2-二羟甲基丁醛加氢制三羟甲基丙烷的最佳工艺条件:催化剂用量为正丁醛质量的2.0%,反应温度120 ℃,反应压力5.5 MPa,反应时间3.5 h,2,2-二羟甲基丁醛转化率和三羟甲基丙烷的收率最好,分别为96.53%和86.58%。

醛加氢法 ; 2,2-二羟甲基丁醛 ; 三羟甲基丙烷 ; 催化加氢

0 前言

三羟甲基丙烷(Trimethylolpropane,简称TMP)是一种重要的精细化工产品和有机化工原料。主要用于生产醇树脂及聚氨酯,还可用于生产高档涂料、松香酯、表面活性剂、纤维加工剂、增塑剂和高级润滑油等[1-2]。

三羟甲基丙烷是一种稳定的三元醇,制备采用的主要原料是甲醛和正丁醛。目前工业上的合成工艺主要有两种:①康尼扎罗法(Cannizzaro),该法副产物较多,产品质量差,后处理工作量较大,产品收率仅为60%~70%;②醛加氢还原法,该法副反应产物相对较少,产品质量好,产品羟值达37.5%,产品收率>80%,目前欧美国家的一些三羟甲基丙烷生产厂家主要采用该法进行生产[3-4]。醛加氢还原法主要分两步进行,第一步,正丁醛和甲醛溶液在三乙胺催化作用下通过羟醛缩合反应生成2,2-二羟甲基丁醛(DMB),第二步加氢反应是2,2-二羟甲基丁醛在加氢催化剂作用下加氢生成三羟甲基丙烷,其反应路径如下:

该研究在实验室自制加氢催化剂Cu-Zn-Mn/γ-Al2O3作用下,考察第二步加氢反应中不同催化剂的用量、温度、压力以及时间等对反应的影响,从第一步中间产物2,2-二羟甲基丁醛转化率和三羟甲基丙烷收率两方面进行工艺条件的优化,最终得到最佳的加氢工艺条件。

1 实验部分

1.1试剂及实验装置

三羟甲基丙烷(A.R,湖北宜化集团有限公司);2.2-二羟甲基丁醛(自制);1,6己二醇(A.R,国药集团化学试剂有限公司);催化剂Cu-Zn-Mn/γ-Al2O3(自制);GSH500mL高压反应釜(威海化工机械有限公司),FL9790-Ⅱ型气相色谱仪(浙江福立分析有限公司)。

1.2实验方法与步骤

将第一步的反应产物定容到350 mL,加入到500 mL的高压反应釜中,放入适量的固体加氢催化剂,在一定温度、压力条件下反应3 h左右。反应结束后产物经过减压蒸馏,取样用FL9790-Ⅱ型气相色谱仪分析。

1.3产物分析与计算

色谱采用TDX-01毛细柱、氮气为载气,柱温采用程序升温,初始60 ℃保持5 min,升温速率为8 ℃/min,升温至300 ℃保持10 min,检测室和进样器均为250 ℃,其数据采用面积归一化法来分析产物中各组分的质量百分数。2.2-二羟甲基丁醛转化率和三羟甲基丙烷的收率计算方法如下:

DMB转化率/%=

2 结果与讨论

2.1催化剂加入量对DMB转化率和TMP收率的影响

在120 ℃、4.5 MPa的反应条件下,反应3 h,通过对不同催化剂加入量条件下加氢产物的分析,实验结果如图1所示。

图1 催化剂加入量对DMB转化率和TMP收率的影响

从图1可以看出,DMB转化率和TMP收率随着催化剂用量的增加而增加,当催化剂用量达到2.0%时,TMP收率达到最大值。但是,当催化剂用量超过2.0%时,DMB转化率趋于平衡,增幅减小,而TMP收率却略有下降。随着催化剂用量的增加,相应的活性组分也增加,活性中心数目增加,反应物与催化剂表面接触的机会增加,表现为TMP的收率增加[5]。但是,当催化剂增加到一定数量之后,生成的TMP不能及时从催化剂表面脱离出来,可能就会进一步加氢而生成烃类,造成TMP收率的下降。所以,经过综合DMB转化率和TMP收率两方面因素,催化剂的加入量是正丁醛质量的2.0%为最佳。

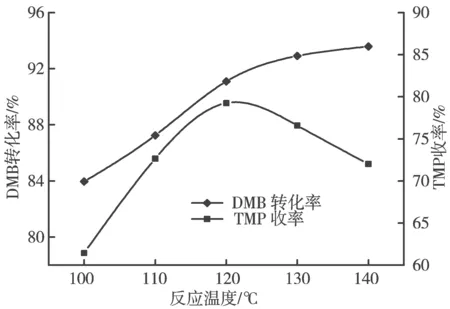

2.2反应温度对DMB转化率和TMP收率的影响

加氢反应是可逆、放热和分子数减少的反应,根据这一特性,加氢反应液有其最适温度,此时催化剂催化活性最大。当反应温度从100 ℃逐步升高到140 ℃,考察反应温度对DMB转化率和TMP收率的影响,结果如图2所示。

图2 反应温度对DMB转化率和TMP收率的影响

由图2可以看出,DMB加氢作为可逆放热反应,随着温度的升高,此时正反应速率也随着增大,同时正反应速率大于逆反应速率,表现在DMB转化率和TMP的收率提高,在120 ℃时,TMP收率达到最大值。但当反应温度继续升高时,DMB转化率虽然在提高,但增幅已经减小很多,温度继续升高,DMB加氢会有其他副反应发生。同时加氢反应的逆反应速率开始大于正反应速率,反应向着三羟甲基丙烷分解的方向进行,TMP收率降低,这与文献所述相符合[6]。所以,DMB加氢反应中最佳反应温度是120 ℃。

2.3反应压力对DMB转化率和TMP收率的影响

加氢反应是分子减少的过程,通常反应压力越高越有利于加氢反应的进行,当压力增加到一定程度后,对反应的影响逐渐减少。当反应压力从3.0 MPa升高到6.5 MPa,考察反应压力对DMB转化率和TMP收率的影响,结果如图3所示。

图3 反应压力对DMB转化率和TMP收率的影响

从图3可以看出,反应压力从3.0 MPa增加到6.5 MPa的过程中,TMP的收率随压力的增高而增加。从化学平衡上讲,增大氢气的量,反应向正方向进行,增加了DMB的转化率和TMP的收率;同时,氢在此反应体系中的液—固传质为速控步,反应速率与氢压有关,增大氢压,有助于提高反应速率。当压力增加到一定程度后,继续增加压力,对TMP收率的影响减小,同时反应设备也受到一定的限制。因此,在此体系中最佳反应压力为5.5 MPa。

2.4反应时间对DMB转化率和TMP收率的影响

化学反应通常是反应时间越长,相应的目的产物收率越高,当反应时间达到一定积累后,趋于反应平衡,目的产物的收率增加变得越来越不明显,因此通过实验研究,确定最佳的反应时间有利于实现工业生产,确立最佳的生产效率。当反应时间从2 h增加到5 h,考察反应时间对DMB转化率和TMP收率的影响,其他评价条件如表1所示。

表1 反应时间对TMP收率的影响

由表1可以看出,随着反应时间的增加,DMB转化率和TMP收率都有不同程度的增加。但是当反应时间延长至3.5 h以后,DMB转化率增加的幅度很小,而TMP的收率却开始降低。这可能是因为随着加氢时间的延长,生成的TMP在催化剂表面被过度加氢,从而生成烃类和CO、CO2气体,造成TMP的收率降低。所以,加氢时间应该控制在3.5 h。

3 结论

通过对2,2-二羟甲基丁醛在自制Cu-Zn-Mn/γ-Al2O3催化剂作用下,不同催化剂用量、反应温度、反应压力和反应时间加氢制备三羟甲基丙烷的研究,并从2,2-二羟甲基丁醛转化率和三羟甲基丙烷收率两方面进行优化,最后得到催化剂用量为正丁醛质量的2%,反应温度为120 ℃,反应压力为5.5 MPa,反应时间为3.5 h,2,2-二羟甲基丁醛转化率和三羟甲基丙烷收率最好,分别为96.53%和86.58%。

[1]张卫红,冯亚青,董宁.三羟甲基丙烷的合成研究[J].化学工业与工程,1998,15(2):12-16.

[2]马自立,宋师中.三羟甲基丙烷(TMP)生产及市场概况[J].精细与专用化学品,2002(5):6-8.

[3]侯隽婷.三羟甲基丙烷的合成与应用[J].齐鲁石油化工,2002,30(1):53-55.

[4]金栋,崔晓明.三羟甲基丙烷的生产应用及市场前景[J].化工中间体,2002(13):12-15.

[5]Zhu Bingchen.Chemical Reaction Engineering[M].4th ed.Beijing:Chemical Industry Press,2006.

[6]张辉,蔡玉,胡昌龙,等.醛还原法制备三羟甲基丙烷工艺研究[J].广州化工,2013,41(6):102-105.

Hygrogenation Technology Research of Aldehyde Hygrogenation for Preparation of Trimethylopropane

CHAI Yongli1, ZHANG Chen2, LIU Yuxia1, WANG Dalu1, LI Ming1, CUI Bingchun1

(1.Henan Chemical Industry Research Institute Co. Ltd , Zhengzhou450052 , China ; 2.Henan Zhengde Environmental Protection Technology Co.Ltd , Zhengzhou450052 , China)

Using Cu-Zn-Mn/γ-Al2O3as catalyst, the catalytic hydrogenation of 2,2-dihydroxymethylbutanal to trimethylopropane is described at different catalyst content(wt%),reaction temperatures,reaction pressures and reaction time.The different hydrogenation effects are compared at 2,2-dihydroxymethylbutanal conversion and trimethylopropane yield.Through experiments,the optimum conditions are determined for hydrogenation of 2,2-dihydroxymethylbutana as a reaction the amount of catalyst is n-butanal 2%,reaction temperature 120 ℃,reaction pressure 5.5 MPa,reaction time 3.5 h,the 2,2-dihydroxymethylbutana conversion and trimethylopropane yield are the best,respectively up to 96.53% and 86.58%.

aldehyde hygrogenation ; 2,2-dihydroxymethylbutanal ; trimethylopropane ; catalytic hydrogenation

2016-05-28

柴勇利(1979-),男,工程师,从事催化加氢方面的研究工作,电话:15036015101。

TQ032

A

1003-3467(2016)08-0022-03