丁醛异构物塔产品结构的优化研究

2015-06-26李云辉李治水聂增来窦秀桂邹华斌

李云辉,李治水,聂增来,王 海,窦秀桂,邹华斌,王 松

(天津渤化永利化工股份有限公司 天津300452)

丁醛异构物塔产品结构的优化研究

李云辉,李治水,聂增来,王 海,窦秀桂,邹华斌,王 松

(天津渤化永利化工股份有限公司 天津300452)

以天津渤化永利化工股份有限公司#1丁辛醇装置中丁醛异构物塔的产品结构优化为研究目标,利用Aspen Plus软件对丁醛异构物塔进行流程模拟计算,根据计算结果对丁醛异构物塔的进料口、工艺管线等进行了优化改造,并对其操作参数进行了调整。重新开车后,丁醛异构物塔塔顶异丁醛产品纯度达到 99%,以上,塔釜正丁醛纯度在 99.4%,以上(其中异丁醛含量小于 0.1%,),满足下游辛醇工艺标准要求。由此,实现了选择性生产异丁醛与异丁醇的目标。

丁醛异构物塔 计算模拟 异丁醛 灵敏度

随着石油化工、煤化工、生物工业及有机化学工业的迅猛发展,丁辛醇产业也得到了快速扩张。丁辛醇产品作为重要的化工原料,广泛应用于化工、涂料、食品和生物制药等领域,[1-3]甚至还有望作为汽油的替代品。[4]异丁醛作为丁辛醇产业的中间产物,也是一种重要的化工原料,可用于制备新戊二醇、甲基丙烯酸及酯、异丁酸异丁酯、异丁腈、异丁酸酯等产品。

天津渤化永利化工股份有限公司年产 22.5 万吨的#1丁辛醇项目引进 Davy公司低压羰基合成技术,利用丙烯、合成气和氢气为原料,以铑-三苯基膦配位化合物为催化剂进行羰基合成来生产正丁醛。由于羰基合成反应过程中伴随着生成异丁醛的副反应发生,因此羰基合成的主要产物为含有正丁醛与异丁醛的混合丁醛,其正/异比通常为 7∶1~10∶1;经精馏分离后,塔底的正丁醛进入下游工艺缩合-加氢生产辛醇(异辛醇),塔顶的混合丁醛(正/异比约为3.5∶1)进入下游加氢单元,生成混合丁醇,进一步分离纯化后,得到产品正丁醇,同时副产异丁醇产品。

由于正丁醇、辛醇、异丁醇及异丁醛等产品价格受市场供求关系影响波动较大,而#1丁辛醇项目装置仅能副产异丁醇,不能副产异丁醛,导致在实际生产中不能以市场为导向对产品结构进行优化,选择性地生产异丁醛、异丁醇等产品,因此难以实现效益最大化。针对现有工艺装置的缺点,本文提出了一种方便、节能、快捷的丁辛醇产品结构优化工艺,并采用该工艺对本公司#1丁辛醇装置中丁醛单元进行了优化改造,实现了以市场为导向,选择性副产异丁醇和异丁醛的目的。

1 羰基合成单元工艺流程

Davy公司的丁辛醇工艺流程由低压羰基合成单元、丁醇单元和辛醇单元3个系统组成。在羰基合成单元,丙烯与合成气首先通过两台串联釜式反应器,在铑-三苯基膦催化作用下,反应生成产物混合丁醛;随后,混合丁醛通过高低压蒸发器与催化剂溶液分离,催化剂溶液返回反应器;经汽提塔、稳定塔后,进入丁醛异构物塔精馏分离,塔釜得到正丁醛,塔顶得到混合丁醛。

在丁辛醇生产工艺中,羰基合成单元中间产品混合丁醛的品质,决定了最终正丁醇、异丁醇、辛醇产品的产能,而丁醛异构塔的性能决定了整个丁辛醇工艺的产能、产品构成和纯度。[5]因此,丁醛异构塔的设计对整个丁辛醇装置的稳定运行有着至关重要的作用。

2 丁醛异构物塔的优化方案

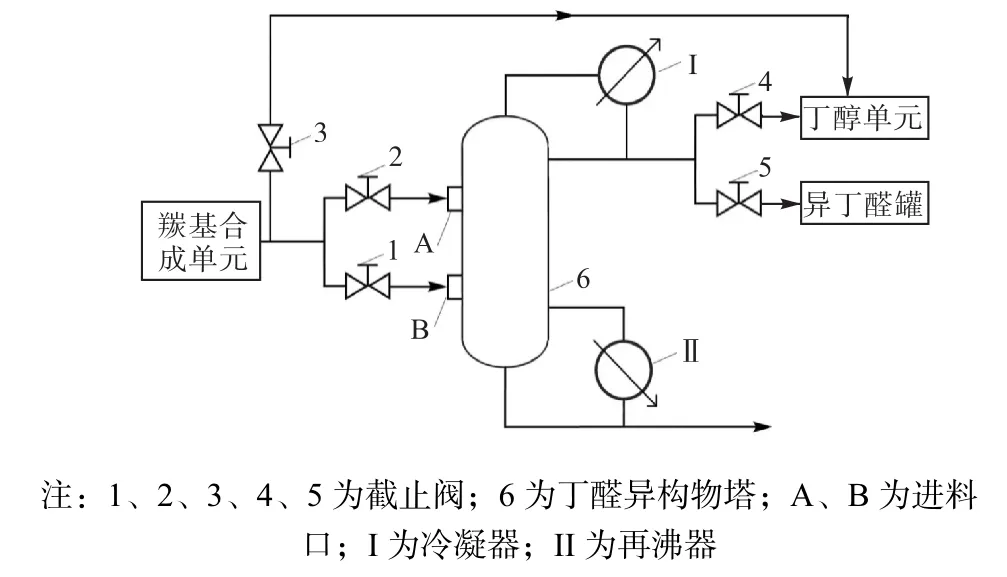

丁醛异构物塔优化改造后的流程图如图 1所示。该塔有110层塔板,优化改造前的进料口在 13层(从上往下数,图 1中 A处),不具备从塔顶分离出异丁醛的条件。因此在优化过程中,我们拟通过调整丁醛异构物塔的进料位置、回流比等工艺参数,实现从塔顶直接得到合格异丁醛产品的目的。

优化改造后,当需要副产异丁醛时,来自羰基合成单元的混合丁醛一部分经位于丁醛异构物塔 B进料口送入塔内,精馏分离后,塔顶得到高纯度的异丁醛产品,进入异丁醛罐中储存待售;同时另一部分混合丁醛直接进入后续丁醇单元。此时,图 1中的阀门 1、3、5处于“打开”状态,阀门 2、4处于“关闭”状态。

当仅需副产异丁醇时,仍然按照优化改造前的工艺流程运行,来自羰基合成单元的混合丁醛从位于丁醛异构物塔 A进料口送入塔内,精馏分离后,塔釜得到正丁醛,塔顶的混合丁醛进入后续丁醇单元,加氢-精馏分离后得到正丁醇产品,同时副产异丁醇。此时,图1中的阀门1、3、5处于“关闭”状态,阀门2、4处于“打开”状态。

图1 丁醛异构物塔流程示意图Fig.1 Flow diagram of butyraldehyde isomer column

3 优化方案相关参数的模拟计算

在利用 Aspen Plus软件模拟时,所有单元操作参数均可通过物性方法进行计算,因此物性方法的选择对模拟结果的准确性有着决定性作用。#1丁辛醇工艺中丁醛异构物塔进料主要由弱极性的正丁醛与异丁醛组成,操作压力为微常压,故在优化改造的模拟过程中选用NRTL-RK物性方法较为适宜。

3.1 丁醛异构物塔

丁醛异构物塔采用304不锈钢材质,有110层浮阀塔板;塔径为3,200 mm;塔板间距为305 mm。

3.2 进料位置的确定

进料位置对于精馏塔的操作运行具有重要影响,对进料位置进行优化,可以保证在相同的塔板数与回流比下,达到最佳的分离效果,同时降低塔釜热负荷。[6]由于丁醛异构物塔的实际塔板数已确定为 110层,因此我们考察了塔板数为110层时,塔顶异丁醛产品与塔底正丁醛产品摩尔质量分数与进料板数的关系规律,结果如图2所示。

由图 2可以看出,当进料口位于第 50层塔板左右时,塔顶异丁醛的摩尔百分浓度达到 99%,以上;塔釜正丁醛的摩尔百分浓度约为 99.4%,;且此时塔釜中异丁醛含量均低于0.1%,(见图 3),正丁醛产品质量满足缩合制辛醇的要求。另外,由图 2可知,随着进料口位置的下移,塔釜再沸器热负荷先降低后缓慢上升,但在第 50 ~ 65层塔板之间,塔釜热负荷在数值上变化不大。因此,在保证产品质量的前提下,可以选择在第50层塔板左右进料。

图2 产品纯度及再沸器热负荷随进料位置的变化规律Fig.2 The variation of product purity and reboiler duty as a function of feed stage

图3 塔釜异丁醛含量随进料位置的变化规律Fig.3 The variation of isobutyraldehyde content in kettle as a function of feed stage

3.3 回流比的优化

回流比对丁醛异构物塔塔顶异丁醛产品、塔釜正丁醛产品质量及再沸器热负荷的影响如图4所示。

图4 产品纯度及再沸器热负荷随回流比的变化规律Fig.4 The variation of product purity and reboiler duty as a function of reflux ratio

由图 4可以看出,随着回流比的增加,塔顶异丁醛、塔釜正丁醛的含量均在上升,当回流比增加到 35时,异丁醛的含量大于99%,,正丁醛的含量接近99.4%,;且此时塔釜正丁醛中异丁醛含量不足0.05%,(见图5),低于0.1%,,满足下游辛醇生产工艺的需要。另外,由图4还可以看出,随着回流比的增大,塔釜再沸器热负荷也逐渐增加,将导致丁醛异构物塔能耗升高。因此,综合丁醛异构物塔产品质量、运行成本等方面考虑,回流比取35为宜。

图5 塔釜异丁醛含量随回流比的变化规律Fig.5 The variation of isobutyraldehyde content in kettle as a function of reflux ratio

4 丁醛异构物塔的优化改造及运行结果

为实现#1丁辛醇装置产品结构的优化,选择性生产异丁醛和异丁醇,我们根据上述计算结果,通过增加阀门、物料管路及进料口对丁醛异构物塔进行了优化改造。优化改造后,丁醛异构塔重新开车发现,各操作参数运行平稳,当需要副产异丁醛时,塔顶异丁醛产品纯度在99%,以上,塔釜正丁醛纯度高于 99.4%,(其中异丁醛含量小于 0.1%,),且实际运行的温度、压力及各流股数据与模拟工况相近,对比如表1所示。

由于在模拟过程中,进料组成中各组分含量是不同时间点分析数据的平均值,而实际运行过程中,丁醛异构物塔的进料组成受羰基合成单元上游工艺的影响,处于动态变化中,因此塔顶 ISO-BD流股与塔釜N-BD流股组分含量的模拟结果与实际值略有偏差,但从考察主要因数角度考虑,对丁醛异构物塔的模拟计算基本符合装置的实际运行,能够提供较好的基础数据。

表1 丁醛异构物塔模拟数据与实际运行值的对比Tab.1 The contrast of simulated data and running value of butyraldehyde isomer column

5 结 语

本研究利用Aspen Plus软件对丁醛异构物塔进行了流程模拟,通过灵敏度分析确定了优化改造方案;并以此对丁醛异构物塔的物流管线、进料口等进行了优化改造。

改造后重新开车结果表明,丁醛异构物塔的实际运行值与通过NRTL-RK物性方法的模拟计算结果基本一致,实现了选择性副产异丁醛和异丁醇的目标。另外,与现有文献报告相比,[7]本研究中优化改造后的丁醛异构物塔在进行选择性产物切换时,不需要对各精馏塔进行清洗、吹扫、置换,能够根据市场情形及时调节产品结构,提高了公司丁辛醇产品的市场竞争力。

[1] 史瑾燕,邹佩良,张俊先. 低压羰基法生产丁辛醇工艺技术进展[J]. 化工中间体,2008(8):48-50.

[2] Lee S Y,Park J H,Jang S H,et al. Fermentative butanol production by Clostridia [J]. Biotechnology and Bioengineering,2008(101):209-228.

[3] 王洪军,周虹. 丁醛精馏塔流程模拟与优化[J]. 设计技术,2011,21(3):3-5.

[4] Jin C,Yao M,Liu H,et al. Progress in the production and application of n-butanol as a biofuel [J]. Renewable and Sustainable Energy Reviews,2011(15):4080-4106.

[5] 王蕾,王毅. 丁辛醇装置丁醛异构塔工艺模拟及水力学计算[J]. 广州化工,2014,42(17):185-223.

[6] 兰州石油机械研究所. 现代塔器技术[M]. 2版. 北京:中国石化出版社,2005.

[7] 陈迎,印立峰,李真泽,等. 可切换副产异丁醇或异丁醛的装置[P]. 中国:CN102267880A,2011.

Research on Product Mix Optimization of Butyraldehyde Isomer Column

LI Yunhui,LI Zhishui,NIE Zenglai,WANG Hai,DOU Xiugui,ZOU Huabin,WANG Song

(Tianjin BohuaYongli Chemical Industry Co., Ltd.,Tianjin 300452,China)

This study aims to optimize the product mix of butyraldehyde isomer column in #1 butyloctanol unit of Tianjin BohuaYongli Chemical Industry Co., Ltd. Process simulation of the butyraldehyde isomer column was conducted using Aspen Plus. Then, technique modifications to the feed stage and the process pipeline of the butanol isomer column were carried out, and operating parameters of the column were also optimized. When the column restarted, the purity of isobutyraldehyde and n-butyraldehyde reached above 99% and 99.4% respectively. Furthermore, the content of isobutyraldehydein the nbutyraldehyde was less than 0.1%, which meets the requirements of the downstream octanol unit. Therefore, the aim of selective production of isobutanol and isobutyraldehyde was achieved.

butyraldehyde isomer column;simulation;isobutyraldehyde;sensitivity analysis

TQ203.3

A

1006-8945(2015)11-0029-03

天津市科技兴海项目“异丁醛产品采出工艺研究与开发”(KJXH2013-04)资助。

2015-10-06