对置活塞二冲程汽油机缸内滚流的组织与利用

2015-11-19马富康赵长禄赵振峰王豪

马富康,赵长禄,赵振峰,王豪

(1.北京理工大学机械与车辆学院,北京100081;2.中北大学机械与动力工程学院,山西太原030051)

对置活塞二冲程汽油机缸内滚流的组织与利用

马富康1,2,赵长禄1,赵振峰1,王豪1

(1.北京理工大学机械与车辆学院,北京100081;2.中北大学机械与动力工程学院,山西太原030051)

通过三维计算流体力学软件AVL-Fire模拟了对置活塞二冲程(OP2S)缸内直喷汽油机的扫气、混合气形成和燃烧过程,对比分析了3种不同的缸内流动组织方案,包括:平顶活塞加均匀扫气、平顶活塞加非均匀扫气和凹坑活塞加非均匀扫气对气流运动和扫气过程的影响。同时,针对采用非均匀进气腔的平顶活塞和凹坑活塞方案,分析混合气形成和燃烧过程。结果表明:均匀进气方式可组织较强的涡流,有利于扫气效率的提高;非均匀进气方式可组织滚流,有利于提高压缩过程缸内的湍动能。“凹坑活塞加非均匀扫气”的扫气系统更有利于组织滚流和维持缸内湍流强度,并在点火时刻火花塞附近形成可供稳定着火的可燃混合气。凹坑活塞燃烧室相比平顶活塞燃烧室,其缸内湍动能提高了1.5倍,燃油蒸发量提高了10%,有利于形成均匀混合气和加速燃烧过程。

动力机械工程;对置活塞;二冲程;缸内流动;滚流;混合

0 引言

对置活塞二冲程(OP2S)发动机是一种结构区别于传统发动机的往复活塞式内燃机,取消了气缸盖和配气机构,依靠气缸套上的进排气口实现换气过程,具有高效、高功率密度和平衡性好等优点[1]。在能源与环境危机的背景下,随着现代设计技术的应用,OP2S发动机已被人们重新重视起来[2-5]。OP2S汽油机采用传统曲柄连杆机构在缸体两侧对称布置,并通过链传动实现了对置活塞的同步运动;采用“气口-气口”式直流扫气和缸内直喷技术,可有效避免油气短路,实现较好的油气混合[6-8]。OP2S汽油机由于其自身的结构特点,具有振动小、噪声低和功率密度高等特点,而且便于小型化和轻量化设计,因此可用于无人机和小型水下舰艇动力,或者电动车增程器动力和小型电站[9]。

直喷式汽油机缸内混合气的形成直接影响后续的燃烧组织,而缸内流场是影响混合气形成的主要因素之一。缸内气流必须要满足:1)从微观上要求在气缸内具有高强度的湍流,以促进燃油与空气的混合;2)从宏观上要求有组织的平均气流运动,以形成均匀的混合气[10]。直喷式汽油机可以利用的缸内空气运动主要有3种形式:涡流、滚流和挤流。对于传统发动机而言,缸内气流运动的组织和强弱在很大程度上取决于进气道的设计、进气门的形状、缸径行程比及燃烧室的形状等。而OP2S汽油机由于取消了气缸盖结构,燃烧室由对置活塞顶面组成,喷油器和火花塞均采用在气缸套侧壁布置的形式,缸内气流运动主要依靠进气口的流通特性和进气腔内对气流的组织。同时,由于二冲程工作模式,OP2S汽油机没有独立的进排气冲程,工质更替时间短;燃油喷射过程处于排气口关闭后的压缩过程,油气混合时间短。本文针对OP2S缸内直喷汽油机的工作特点,开展其扫气过程缸内流动的组织和压缩过程缸内直喷混合气的形成和燃烧研究,可为OP2S缸内直喷汽油机缸内气流运动、燃油喷雾和燃烧室形状的匹配提供依据。

1 OP2S汽油机扫气系统

1.1 OP2S汽油机

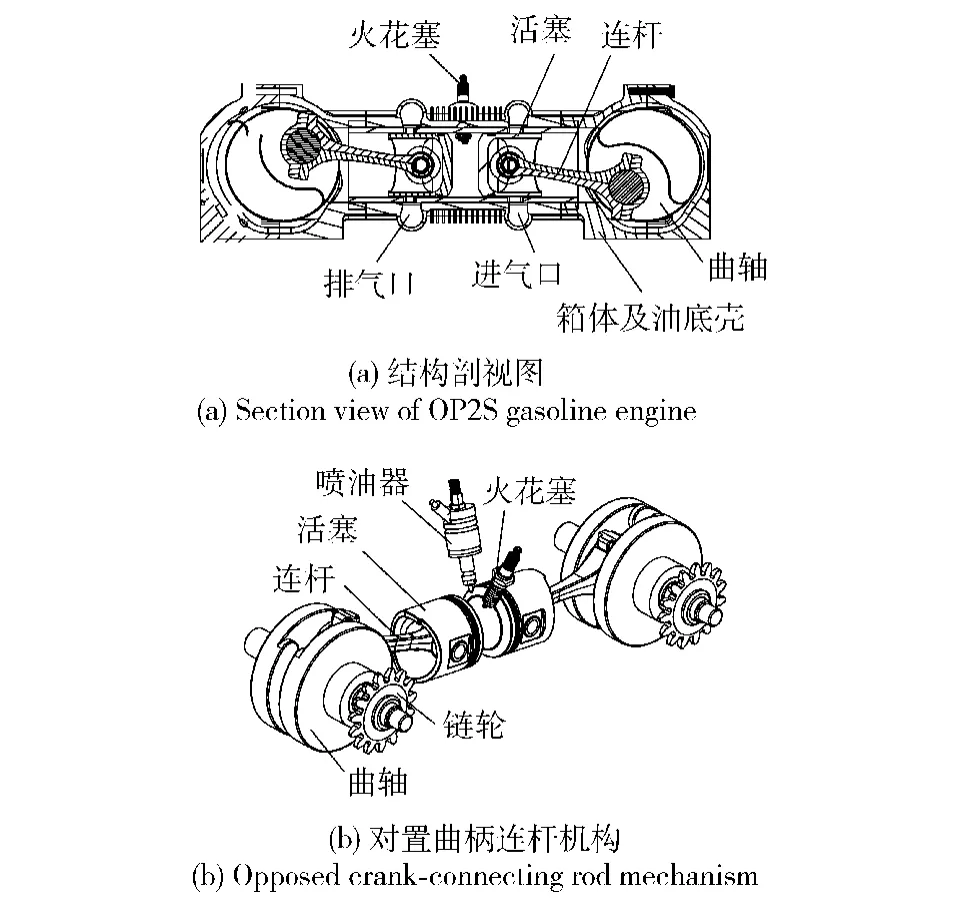

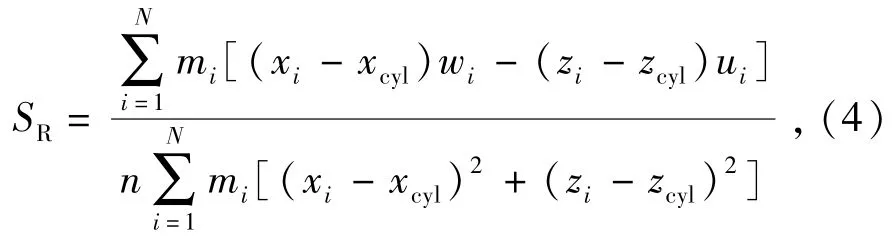

OP2S汽油机采取无气缸盖和无气门机构设计、喷油器和火花塞在气缸套圆周方向布置、直流扫气系统、两对置活塞组成燃烧室系统,并采用链传动实现对置曲柄连杆机构的同步工作。详细结构原理见图1,相关参数见表1.

图1 OP2S汽油机结构原理Fig.1 Configuration of OP2S gasoline engine

表1 OP2S汽油机主要参数Tab.1 Main technical parameters

1.2 直流扫气系统缸内流动的组织

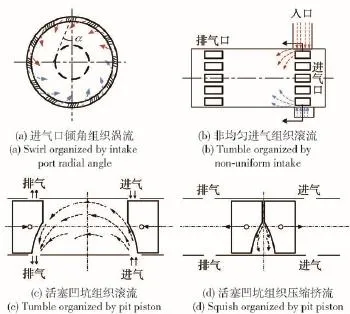

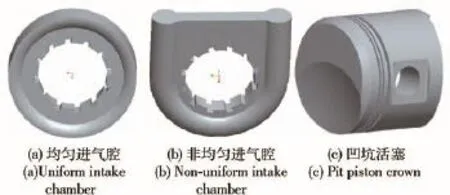

OP2S发动机缸内涡流的组织可通过进气口的径向倾角的设计而获得,如图2(a)所示。由于进气口的径向倾角的导流作用,缸内气流进入气缸的同时形成绕气缸轴线方向运动的涡流动量矩。同时,通过进气腔的结构设计对缸内流动进行组织,包括均匀进气腔结构和非均匀进气腔结构,如图3(a)和图3(b)。通过非均匀进气腔结构可以使进气过程中远离进气腔入口的气口附近气流受到气腔壁面的摩擦及结构突变造成沿程损失,气流速度和流量降低;而靠近进气腔入口的气口附近气流动量损失少,气流运动速度和流量较大,如图2(b)所示。两侧气流进入气缸后相互作用形成绕垂直气缸轴线方向运动的滚流动量矩。

图2 缸内流动组织示意图Fig.2 In-cylinder flow organization

图3 不同进气腔和活塞结构Fig.3 Different intake chambers and piston crown structures

此外,通过对置活塞顶面导流凹坑的设计,见图3(c),可实现在进排气初始和终了过程中对缸内流动的定向引导,并且在压缩过程可利用凹坑的导流作用进一步组织缸内滚流,如图2(c)所示。同时,对置活塞的凹坑设计可在压缩内止点附近产生较强的挤流运动,如图2(d)所示。

2 模型建立及验证

2.1 一维仿真模型的建立

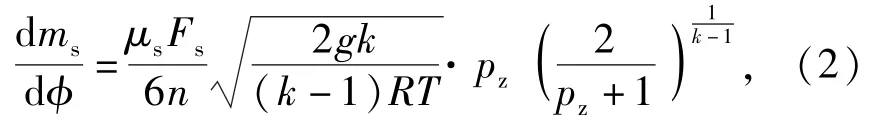

OP2S汽油机扫气过程进排气口的流动可视为等熵流动。其中,亚临界状态描述为

超临界状态描述为

式中:dms/dφ为气口处的质量流量(kg/°CA);μs为进气口的流量系数;n为发动机转速(r/min);Fs为进气口流通面积随曲轴转角变化的函数;ps为进口压力(MPa);pz为出口压力(MPa);g为重力加速度(m/s2);k为绝热指数,取1.41;R为气体常数,取8.31 J/(mol·K);T为气体温度(K)。

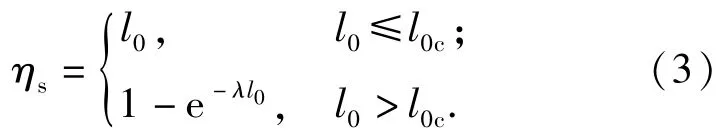

对于直流扫气过程,可假设为完全扫气、完全混合和完全短路3种极端情况。实际扫气过程是多种扫气模式的组合,本文采用“组合排气”扫气模型,将扫气过程分为两个阶段:在扫气初期,进入气缸的空气较少,排出已燃废气,即完全清扫模型;在扫气中后期,进入气缸的空气量增多,少量空气与废气混合,排出的是含有废气成分浓度较高的气体,即“浓排气”扫气模型。“组合排气”模型为

式中:ηs为扫气效率;l0为给气比;l0c为完全清扫阶段与浓排气扫气阶段的分界点;λ为扫气模型的指数;e为自然对数的底数,取2.72.

根据实际发动机参数,采用GT-Power软件进行工作过程仿真并对模型进行标定。计算过程分别采用SI Wiebe和Woschni GT模型对放热率和传热进行模拟。通过一维仿真模型进行性能预测得到缸内以及进排气腔的初始压力和温度等边界条件。

2.2 三维仿真模型的建立

应用AVL-Fire软件建立OP2S汽油机工作过程计算流体力学(CFD)仿真模型。分别对进排气腔进行网格划分,并对进排气口处进行局部网格细化,缸体部分通过分别定义进排气活塞的运动规律进行一个工作循环的动网格划分,其中进气道网格数为83 062,排气道网格数为85 989,气缸体网格数为88 256,总网格数为257 307,网格见图4.

在直流扫气过程中,气体的三维黏性流动存在涡旋、分离、混合分层等流动现象,选择k-ε模型作为湍流模型。由于喷油器布置在气缸中心截面的X轴方向上,气缸轴线为Y方向,所以定义滚流绕Y轴的气流运动为涡流,绕Z轴的气流运动为滚流,分别表达为

图4 组合结构CFD模型Fig.4 Computational mesh of OP2S engine

式中:mi为单个计算网格的质量;xi、yi、zi分别为单个计算网格几何中心的坐标;ui、vi、wi为单个网格3个坐标下的速度分量。

2.3 扫气模型校验

CFD计算的边界条件和初始条件通过一维缸内工作过程仿真来确定,见表2.同时,可通过一维、三维的耦合仿真来进行模型校验[4]。

表2 边界条件和初始条件Tab.2 Boundary and initial conditions

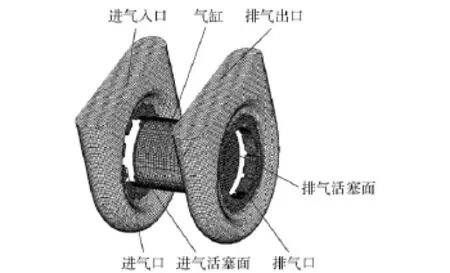

针对3.1节中3种试验方案,在标定转速6000 r/min时,进行一维、三维扫气过程对比验证。通过标定扫气模型指数λ,一维性能预测和三维数值仿真所得给气比和扫气效率基本吻合,确保一维仿真的扫气模型合理,见表3.

表3 扫气过程计算结果对比Tab.3 Comparison of results in scavenging process

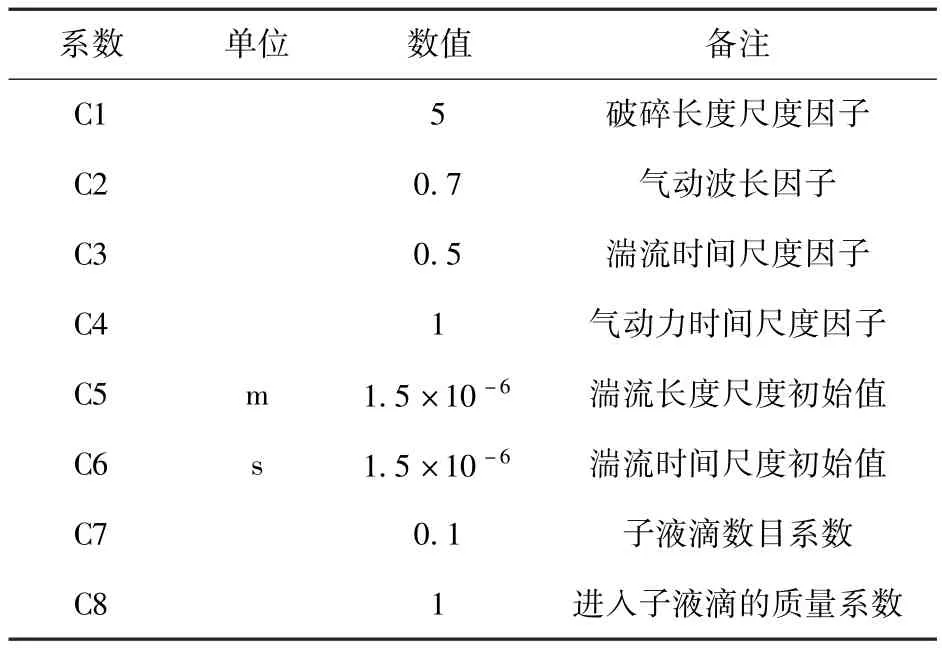

2.4 喷雾模型校验

在喷雾过程模拟中,喷雾模型采用离散液滴模型,其中包含喷雾粒子的蒸发、破碎、交互碰撞聚合和湍流扩散等子模型;同时选用Huh/Gosman破碎模型、Nordin油滴间相互作用模型、k-ε湍流模型和标准壁面方程。选择喷油压力10 MPa下的喷油速率[11],参阅文献[12]对Huh/Gosman破碎模型进行了调整标定,见表4.

表4 Huh/Gosman模型标定系数Tab.4 Calibration coefficients of Huh/Gosman model

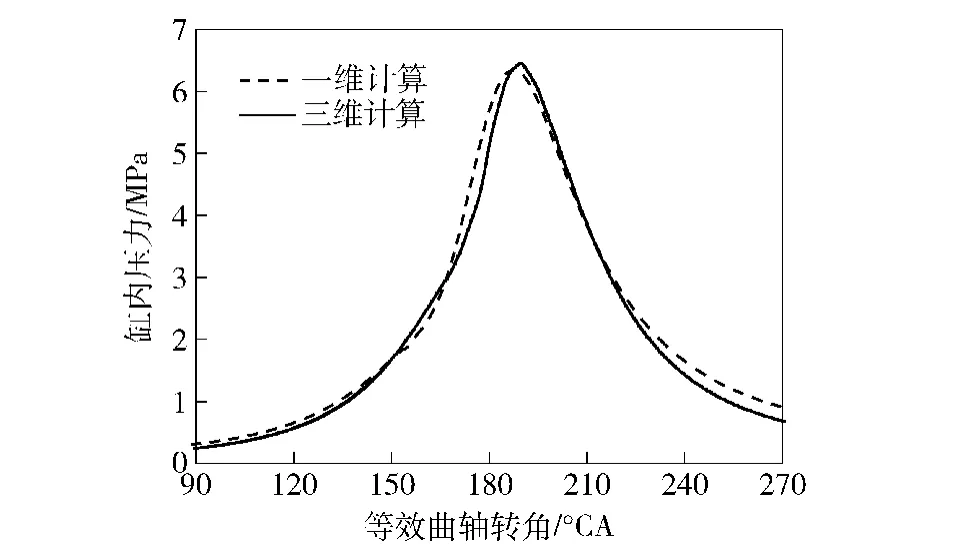

针对方案3,在标定转速6 000 r/min时,进行一维、三维缸内工作过程对比验证[4]。图5为该工况下一维性能预测和三维数值仿真的缸内压力曲线。两种仿真方法在扫气过程和压缩初期缸内压力曲线吻合较好,而一维仿真计算的燃烧模型不考虑混合气品质对燃烧过程的影响,其缸内压力的升高过程较三维仿真提前。同时,由于一维仿真计算对缸内传热过程的简化,在膨胀末期和排气过程缸内压力相对三维仿真结果较高。通过一维、三维缸内工作过程对比,表明仿真模型及其参数的选取和设置合理,可较为准确的模拟缸内流动组织和混合气形成。

图5 缸内压力曲线对比Fig.5 Comparison of in-cylinder pressures

3 缸内滚流的组织过程分析

3.1 分析方案

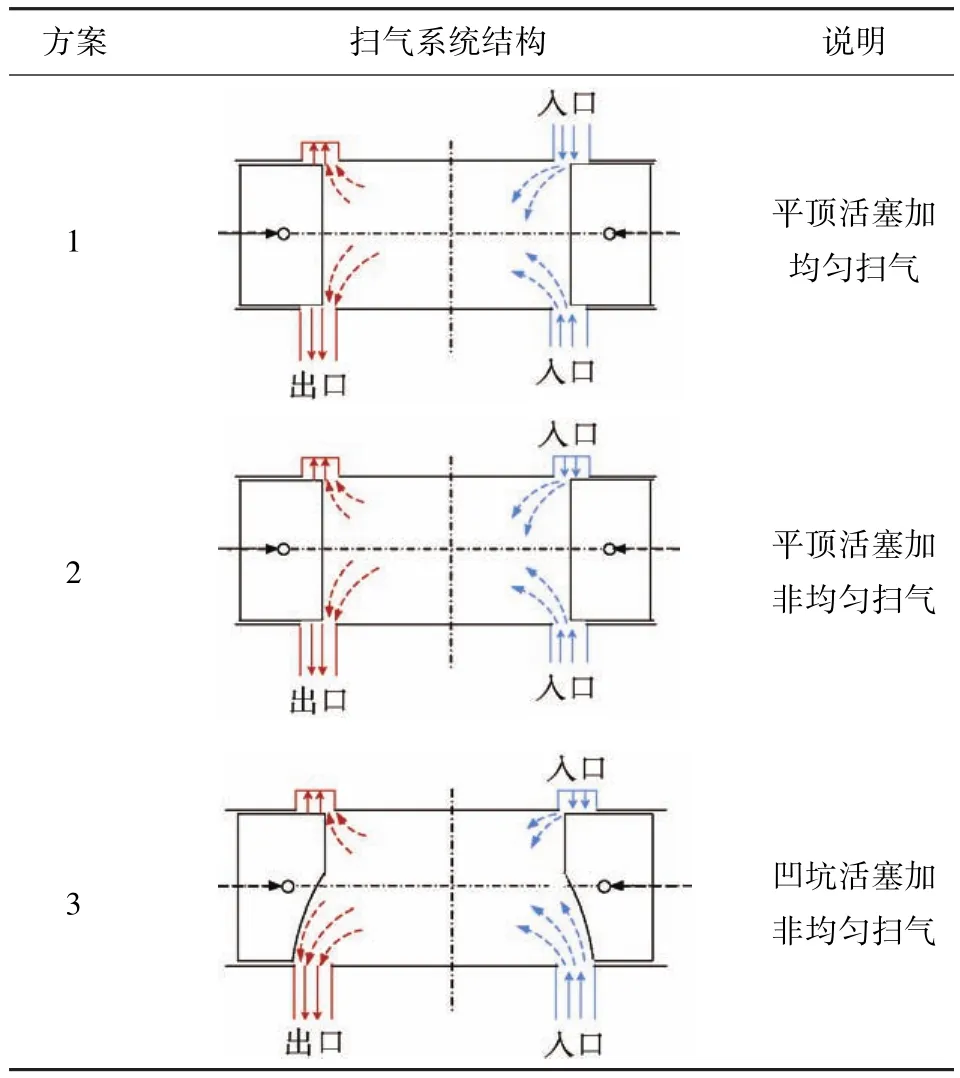

选择进气口的径向倾角为15°,分别设计均匀进气腔和非均匀进气腔结构以及平顶活塞和凹坑活塞结构,研究标定转速下扫气和压缩过程缸内流动的组织特点,不同方案见表5.

表5 不同的缸内流动组织方案Tab.5 Different schemes of in-cylinder flow organization

3.2 缸内流动分析

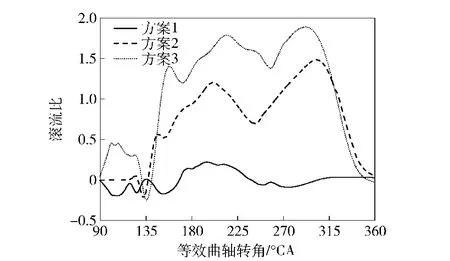

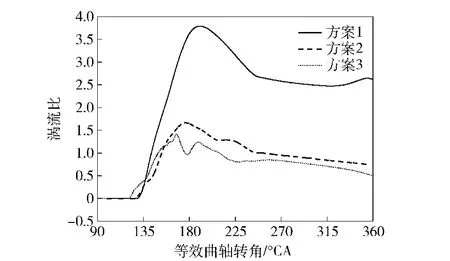

缸内气流运动可分解为绕气缸轴向运动的涡流和绕垂直气缸轴线运动的滚流,因此可分别用涡流比和滚流比来表征缸内涡流和滚流强度。图6为标定转速下采不同方案的缸内滚流对比。在扫气过程初期,缸内气流的相互干扰,定向流动组织较差,出现反向的滚流运动,即滚流比小于0.方案1和方案2结果表明:用平顶活塞时,均匀进气对应的缸内气流几乎没有滚流运动,而非均匀进气对应的缸内滚流比在进气初期和中期以及压缩过程中均不断上升,分别在200°CA和310°CA左右达到最大值,而在进气后期和压缩后期由于滚流受压破碎,滚流比不断降低。

方案2和方案3采用非均匀进气方式,缸内滚流变化趋势一致,方案3的滚流比大于方案2.由于凹坑活塞对应的排气口开启较早以及排气活塞凹坑的导流作用,排气初始方案3的缸内滚流比较大,此过程的缸内滚流主要由于非均匀排气产生。随着扫气过程的进行,由于非均匀进气和进气活塞凹坑导流所产生的滚流逐步增强,缸内滚流比提高。在外止点过后的扫气后期,随着缸内气流运动速度的降低,缸内滚流比减小,直到进气口关闭时缸内滚流比达到最小值。在压缩过程,由于气流运动的惯性效应和对置活塞对缸内气流的定向组织,缸内滚流比增加。由于对置活塞的凹坑结构在扫气终了对进气过程的定向引导和在压缩过程对缸内气流的定向组织,方案3的滚流比大于方案2.但是随着压缩过程的继续进行,大尺度定向流动被压缩破碎,缸内滚流比降低,并在内止点前二者趋于一致。

图6 不同方案的缸内滚流对比Fig.6 Comparison of in-cylinder tumble ratios

图7 不同方案的缸内涡流对比Fig.7 Comparison of in-cylinder swirl ratios

图7为标定转速下不同方案的缸内涡流对比。方案1和方案2结果表明:在相同进气口的径向倾角时,均匀进气方式组织的缸内涡流水平明显高于非均匀进气方式;采用非均匀进气方式配合进气口的径向倾角可有效组织缸内斜轴滚流。针对非均匀进气方式的平顶活塞和凹坑活塞,其缸内涡流变化趋势一致,方案3的涡流比小于方案2.由于凹坑活塞顶面的凹坑结构使得进气口提前打开,方案3中缸内涡流的组织较方案2提前。同时,由于活塞凹坑的设计加剧了进气口周向流动的不均匀性,滚流动量增强而涡流动量减弱,影响缸内涡流的组织,所以在扫气过程和压缩过程中方案3的涡流比均低于方案2.在外止点过后,随着扫气过程的结束,缸内气流涡旋运动速度降低;同时,随着对置活塞的压缩,缸内大尺度涡流被压缩破碎,涡流比降低。

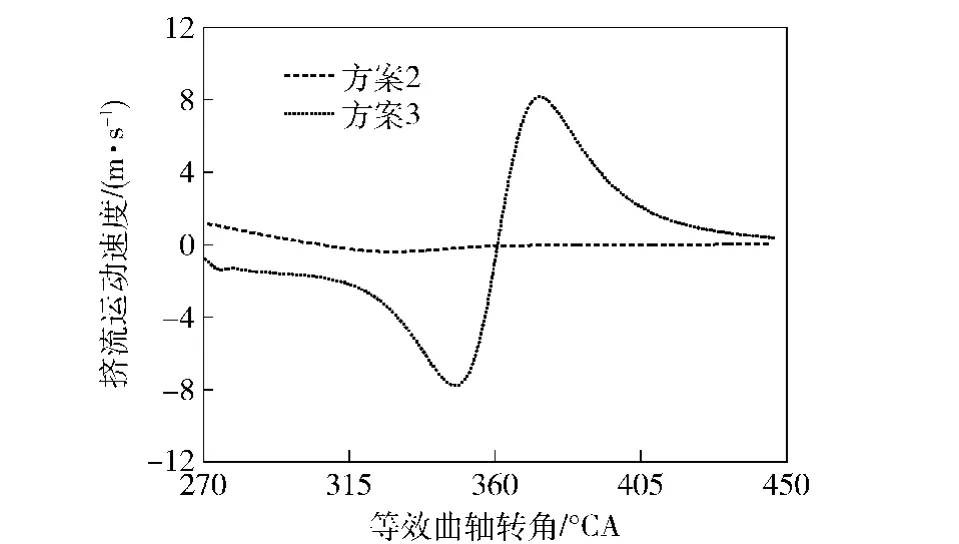

对比分析方案2和方案3的不同对置活塞顶面结构在压缩内止点附近缸内挤流运动情况,如图8所示。针对平顶活塞方案,定义缸内气流的径向速度为挤流运动速度;针对凹坑活塞方案,定义缸内气流导入凹坑的方向为挤流方向,即X轴方向。在标定转速下,方案2的平顶活塞在内止点附近对缸内径向挤流作用极小,即气流径向运动速度趋于0;而方案3的凹坑活塞在内止点附近对缸内挤流作用较大,气流径向运动速度相对于内止点对称出现。

图8 不同方案的缸内挤流对比Fig.8 Comparison of in-cylinder squishes

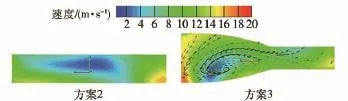

图9为在点火时刻(340°CA)通过喷油器中心线纵截面的缸内气流运动情况。通过活塞凹坑的设计产生挤流,并在对置活塞凹坑内产生滚流。这种“滚流加挤流”的气流运动有利于增强点火时刻的缸内湍动能,促进火焰传播。

图9 点火时刻缸内流速Fig.9 In-cylinder flow velocity at ignition

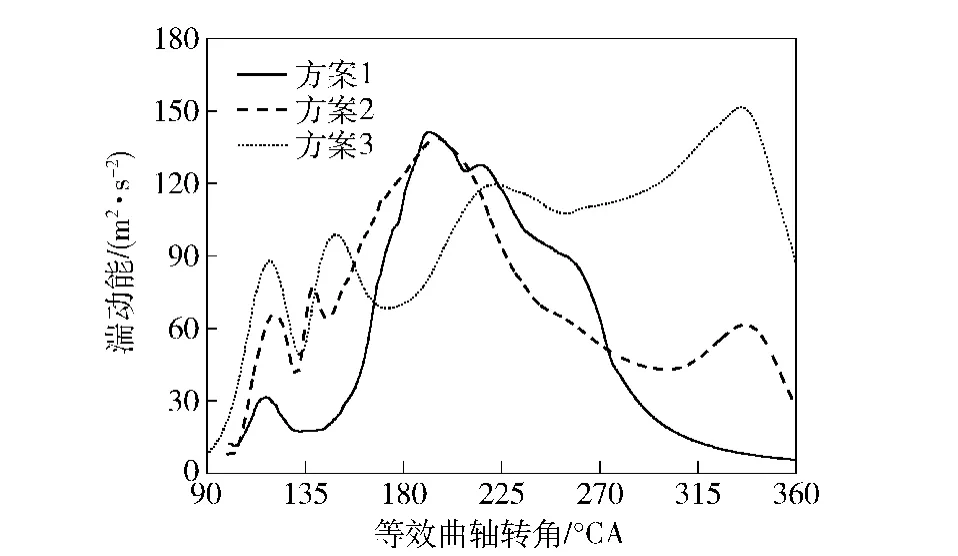

图10为标定转速下不同方案的缸内湍动能对比。方案1和方案2结果表明:在扫气过程初期,非均匀进气方式由于缸内滚流的不断产生和发展,其湍动能水平较高,在190°CA左右达到峰值。在压缩过程中,非均匀进气方式组织的缸内滚流由于压缩不断破碎成湍流,但同时由于涡流的衰减和后期滚流的不断产生,缸内湍动能水平下降较慢,甚至在340°CA时出现较小的峰值;均匀进气方式对应的缸内气流由于滚流分量极小而涡流比较大,涡流在压缩作用不断衰减导致缸内湍动能水平也随压缩过程的进行不断衰减。在压缩内止点前,非均匀进气方式对应的缸内湍动能水平高于均匀进气方式。采用非均匀进气结合进气口的径向倾角可组织缸内斜轴滚流,在压缩过程中滚流成分不断破碎形成湍流,因此在内止点前缸内湍动能出现峰值。

图10 不同方案的缸内湍动能对比Fig.10 Comparison of in-cylinder TKEs of Schemes 1,2 and 3

方案2和方案3结果表明:针对非均匀进气方式的平顶活塞和凹坑活塞,缸内湍动能在随着扫气过程的进行不断增强;在压缩过程中由于涡流的不断剪切耗散,缸内平均湍动能水平下降;而在压缩内止点附近,由于压缩挤流的影响,湍动能增加。在扫气初始的缸内湍动能变化趋势一致,且方案3的湍动能较方案2大。随着扫气过程的进行,缸内湍动能不断增强。在外止点过后,由于方案3对缸内滚流和涡流的持续组织,其湍动能变化较小;而方案2中滚流比较低,其湍动能下降明显。方案3由于能够组织相对稳定的缸内滚流和涡流,其压缩过程在缸内具有较高的湍动能水平,并在压缩内止点附近由于挤流组织,其缸内湍动能增加,且相比方案2增加显著。分析表明,持续的缸内滚流和涡流可实现缸内较高的湍动能持续,且有效的挤流组织能够进一步增强缸内湍动能水平。

4 缸内流动对工作过程影响

4.1 扫气过程分析

图11为标定转速下不同方案对扫气效率和给气比的影响。均匀进气方式在扫气过程中可以组织较强的涡流,有利于直流扫气过程的进行,同时其缸内滚流水平极低可有效避免新鲜空气与废气的掺混,扫气效率较高。非均匀进气方式在扫气过程中所组织的涡流较低,同时由于非均匀进气在缸内滚流的组织,容易导致新鲜空气与废气掺混,扫气效率较低。此外,由于均匀进气的扫气流动阻力较小,流量较大,方案1的给气比大于方案2和方案3.

图11 不同方案的换气品质对比Fig.11 Comparison of scavenging processes of Schemes 1,2 and 3

扫气过程受扫气正时影响的同时,缸内流动对扫气过程同样存在重要的影响。对比3种扫气方案,方案3由于采用凹坑活塞结构比方案2的扫气过程提前且扫气持续期较长。方案2由于采用平顶活塞结构对缸内涡流的影响较小,缸内滚流比较低,因此扫气效率较高。方案3的凹坑活塞结构可增强缸内的非均匀进气,影响缸内涡流的组织,涡流比较低、滚流比较高,因此扫气效率较低。由于缸内流动形式组织的不同,方案3相对于方案2的扫气效率较低,而给气比接近。方案3在扫气中期的缸内滚流比较大,不利于扫气流动,其给气比较低;而扫气后期二者给气比趋于一致。

4.2 混合气形成分析

缸内直喷式汽油机缸内流动直接影响混合气的形成与分布[13]。涡流的特点是持续时间长,在缸内的径向发散少,对保持混合气的相对集中和分层有利,需要结合挤流来促进燃油的蒸发,常用在喷雾引导的燃烧系统中。滚流为轴向运动的气流,便于油束的轴向引导,而且容易转变为小规模的湍流来促进油气混合,其近壁流速较高也有利于壁面油膜的蒸发。挤流只有当活塞运动到上止点附近才比较显著,可以加强涡流和滚流的强度,需要结合其他的流动形式共同对混合气的形成和燃烧发挥作用。

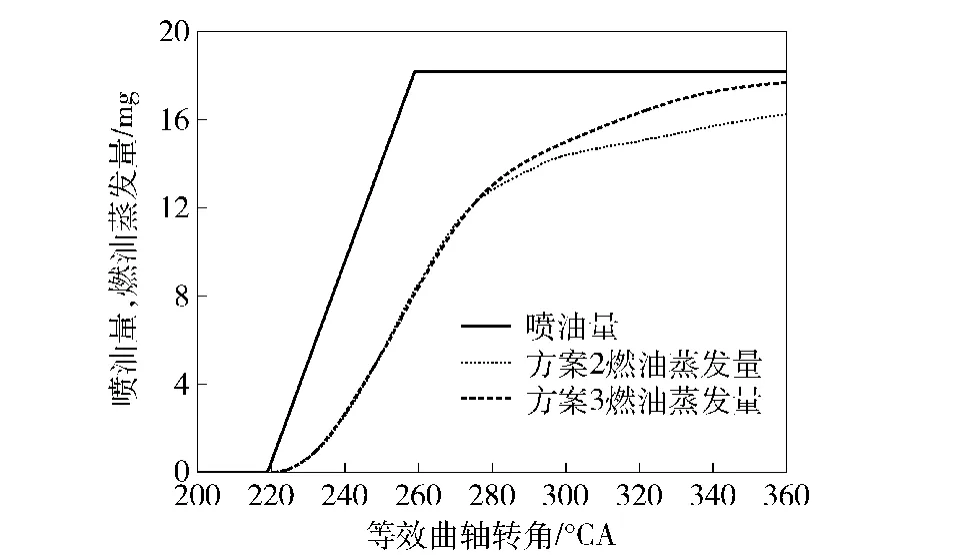

OP2S汽油机在标定工况下要求点火时刻(340°CA)在缸内形成均匀混合气,在火花塞附近的一定区域内形成较浓的混合气。图12为从喷油时刻至内止点时刻燃油喷射量与燃油蒸发量随曲轴转角的变化。在点火时刻,曲轴转角为340°CA,方案3的燃油蒸发量达到喷射量的96%,较方案2提高了10%.

图12 燃油蒸发量对比Fig.12 Comparison of fuel evaporations of Schemes 2 and 3

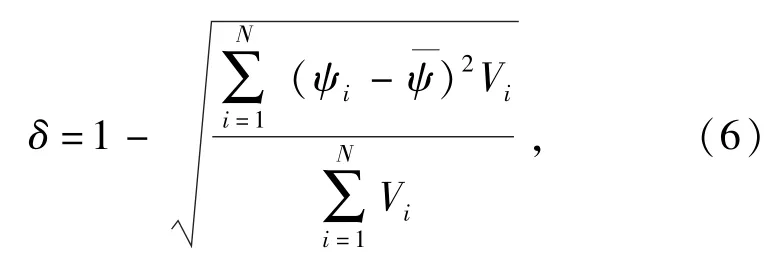

混合气均匀度的定义为

式中:ψi为该步长下每个网格的当量空燃比;为该步长下缸内平均当量空燃比;Vi为单个网格的体积;为整个气缸的实时体积[10]。

图13为缸内混合气的均匀度。相比方案2,方案3的混合气均匀度提高了8%.通过凹坑活塞对滚流进行组织,改善了缸内气体流动,有利于燃油的破碎、蒸发和雾化,加强喷雾初期在缸内燃油和空气的宏观混合,并且在压缩后期较高的湍动能有利于燃油和空气微观混合。

图14为点火时刻(340°CA)缸内燃空当量比的分布。方案3的火花塞附近混合气较浓且缸内总体分布均匀;方案2的混合气当量比分布不均匀且火花塞远端混合气较浓,不利于稳定点火。

图13 缸内混合气均匀度Fig.13 Comparison of mixture uniformities of Schemes 2 and 3

图14 点火时刻缸内混合气分布Fig.14 Distribution of mixture concentration at ignition

4.3 燃烧过程分析

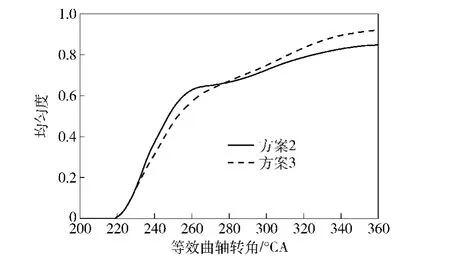

在扫气过程和混合气形成研究的基础上,分析OP2S汽油机在标定工况下的燃烧过程。在仿真计算中,点火模型采用Spherical model,燃烧模型采用Extended Coherent flame model。在标定工况下,放热率和缸内压力曲线如图15所示。方案3在点火时刻(340°CA)具有较高的湍动能和火花附近较浓的混合气分布,文献[10]表明:当燃空当量比为1.1~1.2时,滞燃期最短,层流燃烧速率最快。因此,方案3的燃烧过程较快,其放热速率明显高于方案2,快速燃烧使得缸内压力峰值增大16.1%且提前6°CA.方案3在不改变进排气口尺寸和位置时,其活塞顶的凹坑结构相比平顶活塞会使得换气持续延长,有效工作容积减小,压缩比和膨胀比均降低。因此,通过改善缸内流动组织和混合形成实现理想的燃烧过程组织的同时,应该进一步通过对进排气口尺寸和位置的设计保证合理的扫气正时和持续以及压缩比和膨胀比,从而实现在改善燃烧过程组织的同时不降低有效工作容积和整机性能。

图15 放热率和缸内压力Fig.15 Rate of heat release and in-cylinder pressure

5 结论

1)方案1采用均匀进气方式可组织较强的缸内涡流,有利于扫气效率的提高;方案2和方案3采用非均匀进气方式在组织缸内涡流的同时可组织滚流,容易出现废气掺混,但滚流的组织有利于提高压缩过程缸内的湍动能水平。

2)方案3通过非均匀进气方式和对置活塞顶面导流凹坑结构,可实现缸内合理的流动组织和平均湍动能变化;相比方案2,其高湍动能持续过程较长,在点火时刻提高了1.5倍。

3)方案3对滚流的组织有利于混合气的形成,在点火时刻燃油蒸发量较方案2提高了10%;相比方案2,其火花塞周围燃空当量比较浓,可满足OP2S缸内直喷汽油机采用均匀混合气燃烧模式。

4)方案3相比方案2,缸内混合气分布更均匀合理,湍动能更高,有利于火核的形成和发展,缸内压力和放热率均得到提高。

(

)

[1] Pirault J P,Flint M L S.Opposed piston engines:evolution,use,and future applications[M].Warrendale,Pennsylvania,US:SAE International,2009.

[2] 朱敏慧,张颖.继承与创新:阿凯提斯动力公司致力开发对置活塞二冲程内燃机[J].汽车与配件,2011,30(7):54-56. ZHU Min-hui,ZHANG Ying.Inheritance and innovation:Acha-tes power is committed to develop the opposed piston two-stroke engine[J].Automobile&Parts Technology,2011,30(7):54-56.(in Chinese)

[3] Suramya N,David J,John K,et al.Practical applications of opposed-piston engine technology to reduce fuel consumption and emissions,SAE technical paper 2013-01-2754[R].US:SAE,2013.

[4] Hofbauer P.Opposed piston opposed cylinder(opoc)engine for military ground vehicles[C]∥2005 SAE World Congress. Detroit,Michigan,US:SAE International,2005.

[5] 张付军,郭顺宏,王斌,等.对置活塞二冲程内燃机折叠曲柄系方案设计研究[J].兵工学报,2014,35(3):289-297. ZHANG Fu-jun,GUO Shun-hong,WANG Bin,et al.Design of folded-cranktrain of opposed-piston two-stroke engine[J].Acta Armamentarii,2014,35(3):289-297.(in Chinese)

[6] Schmidt S,Winkler F,Schoegl O,et al.Development of a combustion process for a high performance 2-stroke engine with high pressure direct injection[C]∥Powertrain&Fluid Systems Conference&Exhibition.Tampa,Florida,US:SAE International,2004.

[7] Archer M,Bell G.Advanced electronic fuel injection systems-an emissions solution for both 2 and 4-stroke small vehicle engines,SAE technical papers 2001-01-0010[R].Pennsylvania,US:SAE International,2001.

[8] Schmidt S,Eichlseder H,Kirchberger R,et al.GDI with highperformance 2-stroke application:concepts,experiences and potential for the future,SAE technical paper 2004-32-0043[R]. Pennsylvania,US:SAE International,2004.

[9] James Kalkstein,Wulf Röver,Brian Campbell,et al.Opposed piston opposed cylinder(opocTM)5/10 kW heavy fuel engine for UAVs and APUs,SAE technical paper 2006-01-0278[R].Pennsylvania,US:SAE International,2006.

[10] Zhao F,Lai M C,Harrington D L.Automotive spark-ignited direct-injection gasoline engines[J].Progress in Energy and Combustion Science,1999,25(5):437-562.

[11] 韩文艳.基于喷油器特征的缸内直喷汽油机混合气形成过程数值模拟[J].内燃机,2012(6):15-19. HAN Wen-yan.Numericalsimulationofmixtureformation process for GDI engine based on the injector characteristics[J]. Combustion Engines,2012(6):15-19.(in Chinese)

[12] 王艳华,杨世春,高峰,等.缸内多孔直喷喷雾破碎模型建立与试验[J].农业机械学报,2013,44(3):12-16. WANG Yan-hua,YANG Shi-chun,GAO Feng,et al.Spray break-up model establishment and experiment of multi-hole injector on gasoline direct injection engine[J].Transactions of the Chinese Society for Agricultural Machinery,2013,44(3):12-16.(in Chinese)

[13] Han Z Y,Reitz R D,Yang J L,et al.Effects of injection timing on air-fuel mixing in a direct-injection spark-ignition engine,SAE technical paper 970625[R].Pennsylvania,US:SAE International,1997.

In-cylinder Tumble Organization and Utilization of an Opposed-piston Two-stroke Gasoline Engine

MA Fu-kang1,2,ZHAO Chang-lu1,ZHAO Zhen-feng1,WANG Hao1

(1.School of Mechanical Engineering,Beijing Institute of Technology,Beijing 100081,China;2.School of Mechanical and Power Engineering,North University of China,Taiyuan 030051,Shanxi,China)

The processes of intake,mixture formation and combustion of opposed-piston two-stroke(OP2S)gasoline direct injection engine are simulated by AVL-Fire code.The effects of three scavenging system configurations,viz.,flat piston-uniform scavenging chamber,flat piston-non-uniform scavenging chamber and pit piston non-uniform scavenging chamber,on the in-cylinder fluid flow and scavenging process are comparatively analyzed.Test verification is also carried out.The effects of flat piston-non-uniform scavenging chamber and pit piston-non-uniform scavenging chamber on the mixture formation and combustion process are comparatively analyzed.Results show that the uniform scavenging chamber can organize swirl and increase scavenging efficiency,and the non-uniform scavenging chamber can organize tumble and increase turbulent kinetic energy.Pit top surface of piston with non-uniform scavenging chamber is favorable to organize tumble and maintain the in-cylinder turbulence intensity.It helps to form the combustible mixture around spark plug at ignition.Compared with flat piston-non-uniform scavenging chamber,the turbulent kinetic energy of pit piston-non-uniform scavenging chamber is increased by 150 percent and its fuel evaporation is increased by 10 percent at ignition,which is favorable to form moreuniform mixture and accelerate combustion process.

power machinery eugineering;opposed-piston;two-stroke;in-cylinder flow;tumble;mixing

TK412

A

1000-1093(2015)09-1601-09

10.3969/j.issn.1000-1093.2015.09.001

2015-01-26

国家部委科研基金项目(B2220110005)

马富康(1979—),男,博士研究生。E-mail:mfknuc@126.com;赵长禄(1963—),男,教授,博士生导师。E-mail:clzhao@bit.edu.cn