聚甲基丙烯酸甲酯在固体燃料冲压发动机中的燃面退移速率影响因素研究

2015-11-19陈雄朱国强郑健

陈雄,朱国强,郑健

(1.南京理工大学机械工程学院,江苏南京210094;2.南京晨光集团有限责任公司,江苏南京210006)

聚甲基丙烯酸甲酯在固体燃料冲压发动机中的燃面退移速率影响因素研究

陈雄1,朱国强2,郑健1

(1.南京理工大学机械工程学院,江苏南京210094;2.南京晨光集团有限责任公司,江苏南京210006)

采用数值计算与实验研究相结合的方法,对聚甲基丙烯酸甲脂(PMMA)在固体燃料冲压发动机中的燃速影响因素开展了研究。重点分析了来流空气质量通量和固体燃料装药内径对PMMA燃料平均燃速和局部燃速的影响。研究表明:固体燃料表面的温度、热流密度和局部燃面退移速率沿轴线方向均呈现先逐渐增大后逐渐减小的趋势,极值出现在回流区末端的再附着点附近;固体燃料表面的局部燃面退移速率随装药内径增大而减小,但随空气质量通量的增大而增大;燃料平均燃速与来流空气质量通量呈幂函数递增关系,与固体燃料装药内径呈幂函数递减关系;数值计算和实验得到的影响变化规律吻合较好,但计算值比实验值稍微偏高,最大误差不超过10%.研究结果对固体燃料冲压发动机燃烧室的优化设计具有重要的参考价值。

兵器科学与技术;固体燃料冲压发动机;聚甲基丙烯酸甲脂;燃面退移速率

0 引言

固体燃料冲压发动机(SFRJ)以其结构简单、比冲高、可靠性高和成本低等优点,在超音速巡航导弹和增程炮弹等领域具有广阔的应用前景。国内外许多国家都相继开展了SFRJ相关技术的研究工作。目前,国内外在SFRJ燃烧特性方面取得了一定的研究成果[1-7],所采用的固体燃料包括聚乙烯(PE)、聚甲基丙烯酸甲脂(PMMA)、端羟基聚丁二烯(HTPB)和聚苯乙烯等。其中PMMA因材料来源广、成本低、高度透明且易加工而被广泛用于SFRJ燃烧特性的研究中。文献[8]对压力和氧浓度对PMMA的点火燃烧过程进行了实验研究和理论建模,分析了点火延迟时间以及燃速与环境压力和氧浓度之间的关系。同时,国外对不同PMMA纳米复合材料在燃烧时的热解产物及燃烧特性[9],PMMA在辐射热通量作用下的换热热解特性[10]均进行了深入的研究。

对PMMA燃料在SFRJ中的燃烧特性,文献[11-12]进行了仿真和实验研究。结果显示,在补燃室内径Dp取值为30 mm、40 mm和50 mm时固体燃料平均燃面退移速率为,其研究结果与文献[3]研究结果(Dp为5~60 mm)一致。并在实验中发现,当固体燃料药柱通道直径较小时(Dp=30 mm),固体燃料尾部出现类似于固体火箭发动机中的侵蚀燃烧效应。文献[13]对PMMA燃料在固体燃料超燃冲压发动机燃烧室中自点火性能进行了数值研究,指出进口空气流量、总温特别是燃烧室凹腔几何结构对自点火性能有重要影响。文献[14]采用PMMA在氧气射流中自由燃烧的方式,研究了PMMA表面温度和表面退移速率之间的关系,并给出PMMA表面活化能的测量结果。

可见,目前国内外针对PMMA燃料在SFRJ中的燃烧性已开展了大量的研究,但是对Dp>60 mm研究结论的报道较少。由于补燃室内径的增大,将增大补燃室入口的突扩台阶高度,强化PMMA固体燃料表面的湍流流动过程,对固体燃料表面的燃面退移速率造成影响,因此需要进一步深入研究并分析相关因素对其燃烧性能的影响。

本文以某大口径冲压增程炮弹用SFRJ研制为背景,采用数值计算和实验研究相结合的方法,对PMMA燃料在SFRJ中的燃速影响因素开展了研究。分析了来流空气质量通量和固体燃料装药内径对固体燃料平均燃速和局部燃速的影响,研究结果对SFRJ燃烧室的设计和应用具有重要的参考价值和指导意义。

1 物理数学模型及数值计算方法

1.1 基本假设

SFRJ工作时,其燃烧室内是一个复杂的非定常湍流燃烧和流动过程。研究结果显示[15],PMMA在SFRJ燃烧室中的热分解产物众多,反应机理复杂,并随环境条件的变化而变化,但其主要热分解产物为可燃性气体C5H8O2和CH4,而C5H8O2的质量分数达99%以上。因此,为简化仿真模型,本文采用了如下合理假设:

1)热解和燃烧产物均为纯气相,遵守完全气体定律,其PMMA的热解产物全部为单体C5H8O2气体[15];

2)冲压发动机内燃气的流动过程为二维轴对称准定常流动,并且燃烧以湍流扩散燃烧过程处理;

3)固体燃料内表面为流-固耦合传热交界面,而固体燃料外表面和其他壁面为绝热壁面,整个流场与外界无热交换;

4)所有气体均为理想气体,符合状态方程;

5)忽略重力等彻体力的影响;

6)各组分的扩散系数相同。

1.2 计算模型及工况

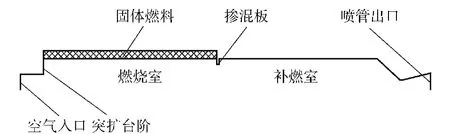

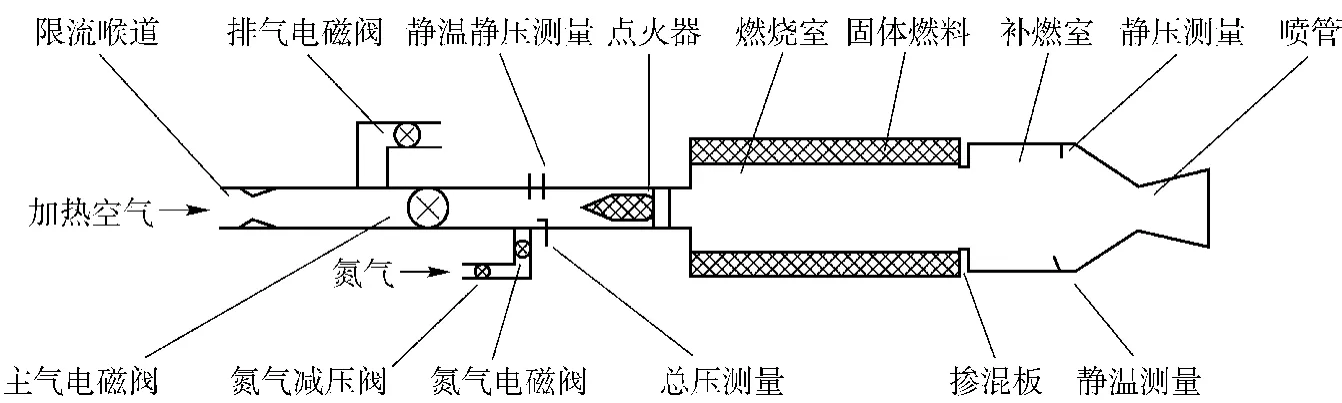

图1所示为计算模型示意图,包括空气入口、突扩台阶、燃烧室、固体燃料、掺混板、补燃室和喷管。其中:空气入口内径40 mm;固体燃料为PMMA,长度300 mm;补燃室内径分别为70 mm、80 mm、90 mm和100 mm.数值计算中主要研究来流空气质量通量和固体燃料装药内径的变化对PMMA燃面退移速率的影响,具体计算工况如表1所示。其中,m·a为空气质量流率,Ta为来流空气总温,Dp为固体燃料装药内径。

图1 燃烧室计算模型Fig.1 Calculation model of combustion chamber

1.3 计算方法及边界条件

以Fulent软件为计算平台,通过UDF二次开发,将发动机工作时固体燃料的分解加质用源项法加入计算中。采用2阶迎风格式对各积分方程进行离散,湍流模型采用RSM模型,并与平衡壁面函数法配合使用,湍流燃烧模型选用涡耗散模型[16]。

表1 数值计算工况Tab.1 Conditions of numerical simulation

气态单体C5H8O2在空气中燃烧是一个复杂的化学反应过程,涉及到许多中间产物,详细的反应机理十分复杂。为进一步简化燃烧反应模型,假定C5H8O2与O2的反应为单步不可逆反应[17],即

在SFRJ燃烧室工作过程数值计算中,所用的边界条件包括空气入口质量流率边界、分解气体加质边界、出口边界、固热耦合边界和绝热无滑移壁面边界。

1.4 燃料分解加质模型

在SFRJ工作过程中,当燃料表面温度达到临界分解温度时,固体燃料开始分解出可燃性气体并注入燃烧室,即对燃烧室主流场进行气体加质。固体燃料分解加质模型如图2所示,其中固相分解层处于固相控制区域,而气相加质层处于气相控制区域。

图2 固体燃料分解加质模型Fig.2 Solid fuel pyrolysis and mass injecting model

针对上述固体燃料分解加质模型,进行如下进一步假设[16]:

1)忽略固体燃料具体分解反应过程和反应时间,只考虑固体燃料热分解的最终结果;2)固相分解层和气相加质层分别仅为固体燃料上表面下的一薄层和固体燃料上表面上的一薄层;3)当固体燃料表面温度达到临界分解温度后,气相加质层中才开始加入分解气体的质量、动量、能量和组分源项;4)仅考虑分解气体沿固体燃料表面法线方向的加质;5)忽略固体燃料燃面退移和侵蚀效应对分解加质过程的影响。

在固体燃料分解加质模型中,假定固体燃料局部退移速率符合Arrhenius公式,通过求解燃料表面局部温度,从而获得局部燃料退移速率。文献[18]对PMMA在SFRJ燃烧室中的分解进行了实验研究,所得的燃料退移速率用Arrhenius公式表示为

式中:A、Ea、R和Tw分别为指前因子、活化能、通用气体常数与固体燃料壁面温度,其中A=72.1 mm/s,Ea= 53 086.8 J/mol.

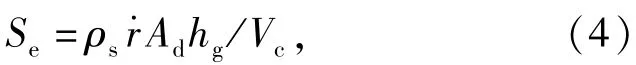

气相加质层内分解气体加质源项的公式表达如下:

1)质量源项

式中:ρs为固体燃料密度;Ad为固体燃料加质单元分解面积;Vc为固体燃料加质单元网格体积。

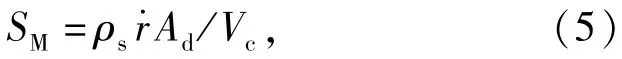

2)动量源项

式中:Sn为固体燃料表面法线方向的加质动量源项;vn为固体燃料表面法线方向的加质分解气体速度,且,其中ρg为加质气体的密度。

3)能量源项

式中:hg为分解加质气体的显焓。

4)组分源项

式中:SM为加质气体中唯一组分C5H8O2的组分源项。

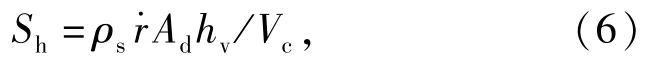

燃料表面开始分解后,固体燃料需要从流场中吸取一定的热量来维持燃料的汽化,即在气相加质层有分解气体能量加入主流场的同时,固相分解层中应该扣除燃料分解汽化所需的能量。这部分能量体现在固相能量守恒方程的源项中,即

式中:hv为固体燃料汽化热。

固体燃料表面与燃料内部的换热采用文献[19]所用的方法,燃气与固体燃料表面之间的对流换热热流密度采用下式计算:

式中:hc为对流换热系数,采用UDF程序提取流场的计算结果得到;T∞为湍流边界层内火焰温度,通过UDF程序提取边界层第1层网格中心的温度为火焰面温度。

2 实验研究方法

本文研究过程中采用了如图3所示的SFRJ直连式实验系统。实验发动机主要包括进气口、限流喉道、中心锥点火器、燃烧室、隔热层、固体燃料、掺混板、补燃室、热防护层和喷管组件等[6,16,19]。

发动机点火前,来流空气需要通过供气系统和油加热补氧系统的调节来到达满足实验条件的工况。但是这一调节过程耗时较长,为减小其对发动机内固体燃料装药的表面气流流动状态和药面温度等初始状态的影响,本文研究过程中采用了两个耐高温电磁阀来控制热空气的流动通道。在来流空气加温补氧时间段,主气流电磁阀关闭,气流从排气电磁阀中排出。当主气流经过加温补氧稳定后,排气电磁阀关闭,主气流电磁阀打开,经过加温的主气流流过实验发动机。气流稳定5 s后,发出点火指令,点燃点火器。点火器提供3 s的持续火焰以点燃PMMA药柱。经过加热补氧的气流与PMMA一次燃烧产物掺混进行二次燃烧。由于实验结束后,需要对固体燃料的质量和燃面推移规律进行测量分析,所以要用燃烧终止系统来对发动机燃烧室进行熄火。因此,当发动机工作时间达到预定实验时间后,主气流电磁阀关闭,气流再次从排气电磁阀中排出,同时氮气电磁阀打开,高压氮气充入实验发动机内,使试验发动机终止燃烧,直至主气流关闭,实验结束。

图3 固体燃料冲压发动机联管实验方案Fig.3 Scheme of connected pipe test facility of SFRJ

本文研究过程中以双铅-2双基推进剂为点火药,采用中心锥式点火发动机方案对PMMA为燃料的SFRJ燃速影响因素进行了地面直连式联管实验研究[16]。发动机工作时间25 s,模拟工况为海平面条件下Ma数为2.0,来流总压为0.8 MPa,总温为540 K.实验过程中对供气系统和加热补氧系统的各项温度、压强和流量参数进行实时监测,另外着重对入口空气的总温和总压、补燃室静压和补燃室温度进行实时测量。

通过称量实验前后固体燃料的质量,可以计算得到发动机燃烧工作时间内固体燃料的总分解质量Δmf;采用二维坐标测量工具,可以得到实验前后固体燃料内径沿轴向的参数及变化。

式中:Ls为固体燃料长度;ρs为固体燃料密度;D0为固体燃料初始内径;tc为发动机工作时间。

实验得到的局部燃面退移速率r·的计算公式为

本文将单位面积药柱通道内的空气流量定义为空气质量通量,其计算式为

3 结果及分析

3.1 来流空气质量通量对固体燃料燃面退移速率影响分析

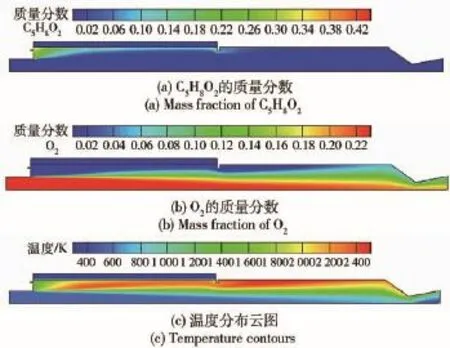

图4给出了固体燃料装药内径Dp=80 mm,空气质量通量Ga=8 g/(s·cm2)时,C5H8O2和O2的质量分数以及温度的分布云图。由图4(c)可见,SFRJ燃烧内靠近壁面处存在温度梯度很大的火焰面,最大值为2550 K.燃烧室内靠近轴线处从燃烧室入口开始存在相对低温区域,其温度与入口空气总温一致。从图4(b)可知,此区域主要组分为未参加燃烧的来流空气。同时从图4(c)可见,入口突扩台阶后,靠近固体燃料表面区域也存在相对低温区,其温度约为1 000 K,且流速较低,主要为发动机持续正常燃烧提供稳定热源。由图4(a)可见,该区域C5H8O2浓度较高,且厚度沿固体燃料表面轴线方向逐渐变薄,同时火焰面的厚度逐渐增大,并在固体燃料的末端火焰面的厚度达到最大值。之后在掺混板的扰动下,火焰面向轴线方向弯曲。在补燃室内,少量未反应完全的固体燃料热解气体继续与空气掺混燃烧,在补燃室的壁面附近形成持续火焰面,并向喷管方向持续发展,火焰面厚度不断变薄,燃烧处于富氧状态,直至热解气体燃烧完毕。从图4(b)可知,喷管内仍有O2剩余,这与从图4(c)的温度场分布趋势一致。

图4 Dp=80 mm和Ga=8 g/(s·cm2)时仿真结果Fig.4 Simulation results for Dp=80 mm,Ga=8 g/(s·cm2)

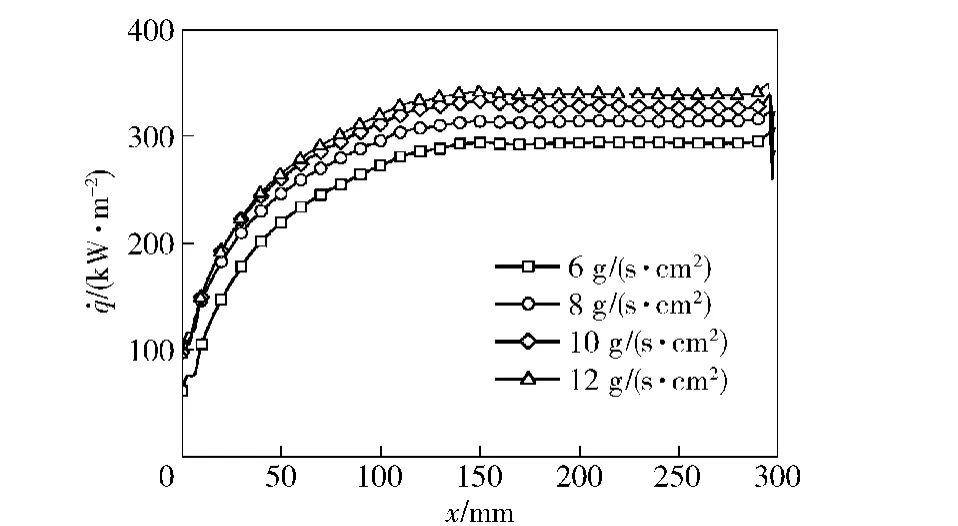

图5和图6给出了固体燃料装药内径Dp=80 mm,空气质量通量Ga=6、8和10 g/(s·cm2)时,固体燃料表面温度T和热流密度沿轴线方向的分布图。图7给出了不同工况下固体燃料局部燃面退移速率实验结果与数值仿真结果的对比。从图5~图7可以看出,固体燃料表面的温度、热流密度和燃面退移速率沿轴线方向均呈现先逐渐增大后逐渐减小的趋势,极值出现在回流区末端的再附着点附近。仿真结果显示,在燃烧室如入口突扩台阶后的回流区内,越靠近发动机头部,固体燃料表面的温度、热流密度和局部燃面退移速率值越低,并且入口空气质量通量对其影响较小,这与实验结果测得的固体燃料局部燃面退移速率发展趋势一致。这是由于在回流区内,火焰面距离固体燃料表面较远,该区域内的燃烧主要为贫氧环境下的燃烧,气流的温度和固体燃料表面的热流密度都较低,最终导致固体燃料表面的局部燃面退移速率也较低。

随着来流空气质量通量的增大,药柱通道内氧气含量增加,燃烧更加充分,燃烧室温度升高(图5所示),同时燃烧室内气流的流动速度随之增大,对应的固体燃料表面的对流换热系数及表面的热流密度也相应增大(见图6所示),火焰面与固体燃料表面之间的传热作用增强,固体燃料表面温度升高,因而固体燃料表面的热分解速率增大,即燃料的燃面退移速率增大。

图5 Dp=80 mm时空气质量通量和固体燃料表面温度的关系Fig.5 Temperature of solid fuel surface vs. air mass flux for Dp=80 mm

图6 Dp=80 mm时空气质量通量和固体燃料表面热流密度的关系Fig.6 Heat flow density of solid fuel surface vs. air mass flux at Dp=80 mm

图7 空气质量通量和固体燃料局部燃面退移速率的关系Fig.7 Local regression rate vs.air mass flux

由图5~图7还可发现,在再附着点后湍流发展区内,随着湍流流动边界层的充分发展,对流换热系数逐渐减小[2],致使固体燃料表面的温度、热流密度和燃面退移速率沿轴线方向均呈现减小趋势,特别是固体燃料表面的温度和燃面退移速率减小趋势更明显。

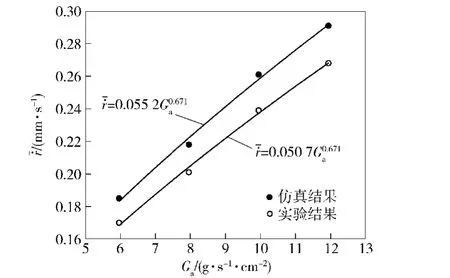

图8所示为装药内径Dp=80 mm时,固体燃料平均燃面退移速率随空气质量通量Ga的变化曲线。由图8可知,数值计算结果与实验结果变化规律一致,但计算所得的平均燃面退移速率大于实验结果。PMMA的平均燃面退移速率随着来流空气质量通量的增大而增大,这与固体燃料局部燃面退移速率随来流空气质量通量的变化趋势一致。

图8 固体燃料平均燃面退移速率和空气质量通量的关系Fig.8 Relationship between average regression rate and air mass flux of solid fuel

实验研究结果也表明,当Dp=80 mm时,固体燃料平均燃面退移速率为,与文献[3]的研究结果(Dp=10 mm)趋势一致,但是指数值偏小。可见随着Dp的增大,固体燃料平均燃面退移速率将加速减小。

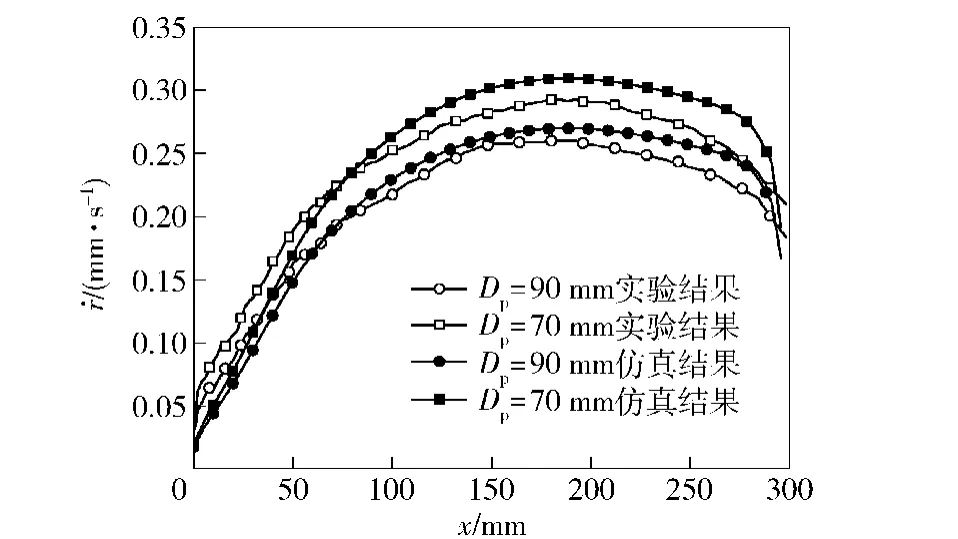

3.2 固体燃料装药内径对燃面退移速率影响分析

图9 装药内径和固体燃料局部燃面退移速率的关系Fig.9 Local regression rate vs.fuel internal diameter of solid fuel

图10 固体燃料平均燃面退移速率和装药内径的关系Fig.10 Relationship between average regression rate and fuel internal diameter of solid fuel

实验研究结果也表明,当70 mm≤Dp≤100 mm时,固体燃料平均燃面退移速率,与文献[3]的研究结果(5 mm<Dp<60 mm)以及文献[12]的研究结果(Dp分别为30 mm、 40 mm、50 mm)趋势一致,但是指数的数值绝对值偏大。可见随着Dp的增大,固体燃料平均燃面退移速率将加速减小。

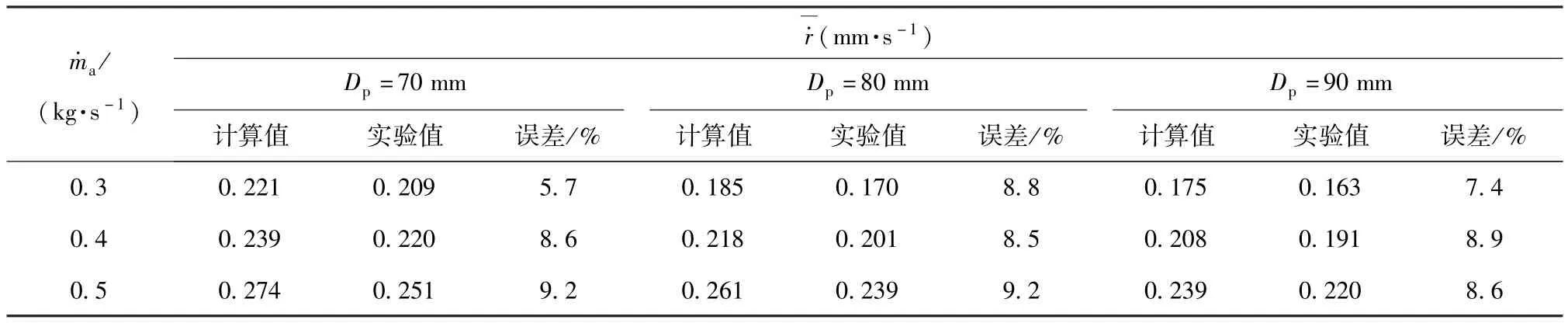

表2给出了部分工况下固体燃料平均燃面退移速率数值计算结果与实验结果的对比。从中可见,数值仿真得到的固体燃料平均燃面退移速率与实验得到的结果变化趋势一致,计算结果均比实验结果偏大,最大误差不超过10%.引起误差的原因可能有以下3个方面:1)PMMA的热分解过程复杂,分解产物种类较多,本文在数值计算时假设产物只有C5H8O2气体;2)数值模拟采用的湍流燃烧模型为EDM模型,且单体C5H8O2气体的燃烧采用了单步不可逆化学反应来描述,忽略了燃烧中的详细化学反应机理;3)实验中的固体燃料平均燃面退移速率是通过实验前后装药质量差计算得到的,是发动机燃烧工作时间内的平均值,而数值模拟计算得到的是瞬时值,二者的对比存在一定的误差。

表2 不同工况下固体燃料平均燃面退移速率计算值和实验值对比Tab.2 Average regression rate comparison between numerical simulation results and experimental results of average regression rates at different conditions

4 结论

本文采用数值计算与实验研究相结合的方法,对以PMMA为燃料的SFRJ燃烧室内的流动和燃烧过程进行了研究,分析了空气质量通量和固体燃料装药内径等因素对PMMA燃料燃面退移速率的影响规律,结论如下:

1)冲压发动机燃烧室的几何尺度和空气质量通量对PMMA的燃面退移速率特性有重要影响。

2)固体燃料表面的温度、热流密度和燃面退移速率沿轴线方向均呈现先逐渐增大后逐渐减小的趋势,极值出现在回流区末端的再附着点附近。固体燃料表面的局部燃面退移速率随装药内径增大而减小,但随空气质量通量的增大而增大。

3)实验结果显示,PMMA平均燃面退移速率与空气质量通量之间呈幂函数递增关系,与固体燃料装药内径之间呈幂函数递减关系.数值计算得到的平均燃面退移速率随空气质量通量和燃料装药内径的变化规律相一致,但计算值比实验值偏高,最大误差不超过10%.

(

)

[1] Schulte G.Fuel regression and flame stabilization studies of solidfuel ramjets[J].Journal of Propulsion,1986,2(4):301-304.

[2] VanderGeld C W M,Korting P A O G,Wijchers T.Combustion of PMMA,PE and PS in a ramjet[J].Combustion and Flame,1990,79(3/4):299-306.

[3] Netzer A,Gany A.Burning and flameholding characteristics of a miniature solid fuel ramjet combustor[J].Journal of Propulsion and Power,1991,7(3):357-363.

[4] Elands P J M,Korting P A O G,Dijkstra F.Combustion of polyethylene in a solid fuel ramjet-a comparison of computational and experimental results[C]∥AIAA/ASME/SAE/ASEE 24 th Joint Propulsion Conference.Boston,MA,US:AIAA,1988:AIAA-88-3043.

[5] Roni Zvuloni,Alon Gany,Yeshavahou Levy,et al.Geometric effects on the combustion in solid fuel ramjets[J].Journal of Propulsion,1989,5(1):32-37.

[6] 成红刚,陈雄,朱国强,等.PE在固体燃料冲压发动机中的燃烧特性实验研究[J].固体火箭技术,2014,37(2):204-208. CHENG Hong-gang,CHEN Xiong,ZHU Guo-qiang,et al.Experimental investigation on combustion characteristic of PE in solid fuel ramjet[J].Journal of Solid Rocket Technology,2014,37(2): 204-208.(in Chinese)

[7] Gobbo-Ferreira J,Silva M G,Carvalho J A.Performance of an experimental polyethylene solid fuel ramjet[J].Acta Astronautica,1999,45(1):11-18.

[8] Zarzecki M,Quintiere J G,Lyon R E,et al.The effect of pressure and oxygen concentration on the combustion of PMMA[J].Combustion and Flame,2013,160(8):1519-1530.

[9] Carine C J,Longuetb C,Motzkusa C,et al.Influence of the composition of PMMA nanocomposites on gaseous effluents emitted during combustion[J].Polymer Degradation and Stability,2015,113:197-207.

[10] Bouleta P,Gérardina J,Acema Z,Parenta G.Optical and radiative properties of clear PMMA samples exposed to a radiant heat flux[J].International Journal of Thermal Sciences,2014,82: 1-8.

[11] 夏强,武晓松,陈志刚,等.PMMA在固体燃料冲压发动机中燃烧特性的数值模拟[J].固体火箭技术,2011,34(1): 43-47. XIA Qiang,WU Xiao-song,CHEN Zhi-gang,et al.Numerical simulation for combustion characteristic of PMMA in solid fuelramjet[J].Journal of Solid Rocket Technology,2011,34(1): 43-47.(in Chinese)

[12] 谢爱元,武晓松,夏强.PMMA在固体燃料冲压发动机中燃烧特性的实验研究[J].兵工学报,2013,34(2):240-245. XIE Ai-yuan,WU Xiao-song,XIA Qiang.Experimental investigation on combustion characteristic of PMMA in solid fuel ramjet[J].Acta Armamentarii,2013,34(2):240-245.(in Chinese)

[13] 迟鸿伟,魏志军,王利和,等.固体燃料超燃冲压发动机燃烧室中PMMA自点火性能数值研究[J].推进技术,2014,35(6):799-808. CHI Hong-wei,WEI Zhi-jun,WANG Li-he,et al.Numerical investigation on self-ignition of PMMA in solid fuel scramjet[J]. Journal of Propulsion Technology,2014,35(6):799-808.(in Chinese)

[14] Ishihara A,Sakai Y,Konishi K,et al.Correlation between burning surface temperature and regression rate for polymethylmethacrylate[J].Proceedings of the Combustion Institute,2005,30: 2123-2130.

[15] de Wilde J P.The pyrolysis of polymethylmetha crylate during combustion in a solid fuel combustion chamber,report LR-531[R].Julianalaan,Netherlands:Facculty of Aerospace Engineering,Delft University of Technology,Prins Maurits Laboratory TNO,1987.

[16] 朱国强.固体燃料冲压发动机点火过程研究[D].南京:南京理工大学,2014. ZHU Guo-qiang.The research on the ignition process of solid fuel ramjet[D].Nanjing:Nanjing University of Science and Technology,2014.(in Chinese)

[17] Seshadri K,Williams F A.Structure and extinction of counterflow diffusion flames above condensed fuels:comparison between poly(methyl methacrylate)and its liquid monomer,both burning in nitrogen-air mixtures[J].Journal of Polymer Science:Polymer Chemistry Edition,1978,16(7):1755-1778.

[18] de Wilde J P.Fuel pyrolysis effects on hybrid rocket and solid fuel ramjet combustor performance[D].Delft,Netherlands:Delft U-niversity of Technology,1991.

[19] 陈雄,成红刚,周长省,等.聚乙烯在固体燃料冲压发动机中的燃速影响因素研究[J].兵工学报,2014,35(11): 1783-1789. CHEN Xiong,CHENG Hong-gang,ZHOU Chang-sheng,et al.Research on influence of selected factors on burning rate of polyethylene in solid fuel ramjet[J].Acta Armamentarii,2014,35(11): 1783-1789.(in Chinese)

Research on Influence of Selected Factors on Fuel Surface Regression Rate of PMMA in Solid Fuel Ramjet

CHEN Xiong1,ZHU Guo-qiang2,ZHENG Jian1

(1.School of Mechanical Engineering,Nanjing University of Science and Technology,Nanjing 210094,Jiangsu,China;2.Nanjing Chenguang Group Co.,Ltd,Nanjing 210006,Jiangsu,China)

Numerical simulation and direct connected test methods are used to study the influences of selected factors on the fuel surface regression rate of polymethylmethacrylate(PMMA)in a solid fuel ramjet.The influences of air mass flux and fuel internal diameter on the solid fuel average regression rate and local regression rate are studied.The results show that the temperature,heat flux and local regression rate of the solid fuel surface firstly increase and then decrease gradually along the axial direction,and reach the maximum values at the reattachment point in the end of the recirculation zone.The local regression rate of the fuel surface increases with the inner radius of fuel,but decreases with the mass flux of the air. The average regression rate of the fuel shows an increasing power function relation with air mass flux and a decreasing power function relation with fuel internal diameter.The numerical simulation results are coincident with the experimental results,and are slightly larger than experimental results.The maximum error is less than 10%.

ordnance science and technology;solid fuel ramjet;PMMA;regression rate

V435

A

1000-1093(2015)09-1632-08

10.3969/j.issn.1000-1093.2015.09.005

2014-12-02

总装备部预先研究项目(404040301)

陈雄(1977—),男,副教授,硕士生导师。E-mail:chenxiong@njust.edu.cn