不同火焰环境下固体火箭发动机烤燃特性数值模拟

2015-11-19杨后文余永刚叶锐

杨后文,余永刚,叶锐

(南京理工大学能源与动力工程学院,江苏南京210094)

不同火焰环境下固体火箭发动机烤燃特性数值模拟

杨后文,余永刚,叶锐

(南京理工大学能源与动力工程学院,江苏南京210094)

为了研究固体火箭发动机意外遇到火焰环境时的热安全性问题,以高氯酸铵/端羟基聚丁二烯(AP/HTPB)复合固体推进剂为装填对象,针对某种小型固体火箭发动机建立了二维烤燃简化模型。分别对800 K、1 000 K、1 200 K火焰环境下固体火箭发动机的烤燃特性进行了数值模拟。计算结果表明,3种火焰环境下,AP/HTPB最初着火位置均发生在靠近喷管的药柱外壁一环形区域内;随着火焰温度的提高,着火延迟期快速缩短,着火温度逐渐增大;绝热层的绝热作用随着火焰温度的增大而增强;复合固体推进剂中AP首先发生缓慢分解时的温度随火焰温度的提高而增大。

兵器科学与技术;热安全性;火焰环境;烤燃;固体火箭发动机;固体推进剂;高氯酸铵/端羟基聚丁二烯;数值计算

0 引言

随着高新技术的快速发展,导弹武器在战争中的作用越来越大,作为火箭或导弹系统的动力装置,固体火箭发动机对复合固体推进剂能量的要求不断提高。但是,随着固体推进剂的高能化,固体火箭发动机在运输、储存和使用过程中的热安全性有所降低,存在着较大的安全隐患。为此,许多学者近年来对复合固体推进剂在受到外界热刺激时的热安全性问题进行了广泛研究。Ho等[1-2]利用超小型烤燃弹(SSCB)装置分别对高氯酸铵/端羟基聚丁二烯(AP/HTPB)和黑索今/端羟基聚丁二烯(RDX/HTPB)复合固体推进剂进行快速(1.2 K/s)和慢速烤燃(0.1 K/s)实验,研究了推进剂烤燃响应程度与增塑剂含量的关系。结果表明,随着增塑剂含量的增加,复合固体推进剂快速烤燃响应程度减弱,慢速烤燃响应程度却大幅度增强。Sumrall[3]利用大尺寸快速烤燃实验装置研究了两种HTPB固体推进剂组成的烤燃响应敏感度。Caro等[4-5]则联合使用差示扫描热分析仪(DSC)和小型慢速烤燃装置研究了聚叠氮缩水甘油醚(GAP)和端羟基聚醚(HTPE)复合固体推进剂多种配方的慢速烤燃特性。秦能等[6-7]通过实验分析了某种螺压推进剂,即含黑索今的复合改性双基推进剂(RDX-CMDB)在1 K/min升温速率下的热安全性。结果表明:在此升温速率下,该固体推进剂的自发着火温度为164.2℃,仅发生燃烧反应,热稳定性较好。胥会祥等[8]研究了FOX-12对高燃速HTPB推进剂热安全性能的影响。结果表明:FOX-12的真空安全性差于AP,导致含FOX-12推进剂的热安全性降低,但由于FOX-12的氧平衡为负,使推进剂氧化性分解产物与HTPB粘合剂、Al等组分的反应速率降低,促使推进剂耐外界明火烤燃的性能增强,显著提高了HTPB推进剂的应用热安全性。丁黎等[9]采用等温非限定热爆炸实验来研究高固体RDX含量推进剂的热稳定性。结果表明,高固含量改性双基推进剂的热爆炸临界温度随着高固含量的升高而提高,随着药柱尺寸的增加而降低。原渭兰等[10-11]建立了一种固体火箭发动机烤燃过程的一维热传导模型,研究了不同热载荷下固体发动机的热响应特性。

综上所述,目前国内外研究者对复合固体推进剂热安全性的研究多数集中在热分析实验和小尺寸烤燃实验上,关于其烤燃特性的数值模拟研究很少,针对固体火箭发动机建立二维烤燃模型的研究还未见报道。本文针对某种小型固体火箭发动机可能遇到火焰环境的热安全性问题,以AP/HTPB为装填对象,采用两步总包反应描述其烤燃过程,建立一种发动机二维简化烤燃模型,分别对固体火箭发动机在800 K、1 000 K、1 200 K火焰环境下的烤燃特性进行数值模拟,得到了不同火焰温度对固体火箭发动机烤燃特性的影响。

1 理论模型

1.1 基本假设

本文根据某种固体火箭发动机的实际尺寸建立一种二维简化烤燃模型,对不含金属燃烧剂的AP/ HTPB复合固体推进剂进行均质处理,并采用如下基本假设:

1)各固体材料之间无接触热阻;

2)发动机内密封气体假设为理想气体;

3)推进剂在整个烤燃过程中为固态,不考虑相变影响;

4)采用Arrhenius定律描述复合固体推进剂的自热反应过程。

5)各材料的物性参数及化学动力学参数为常量,不随温度变化。

1.2 基本方程

1.2.1 动力学方程

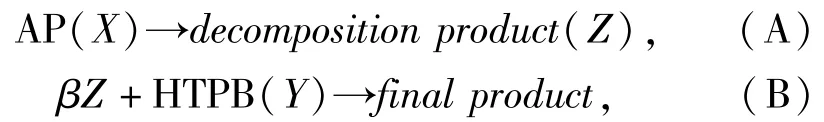

针对AP/HTPB的烤燃特性,采用文献[12-14]中提出的两步总包反应描述,包括AP分解和最终的放热反应:

式中:反应A和反应B的化学反应速率WA和WB分别为

式中:AA、AB为指前因子;EA、EB为反应活化能;ρAP、ρHTPB、ρZ分别为AP、HTPB和AP分解产物Z的密度;R为气体常数;压强按照理想状态方程p=ρgRT计算,ρg为气体密度。

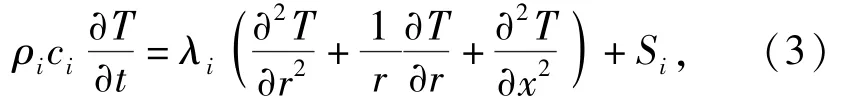

1.2.2 固相能量方程

式中:i=1,2,3,4分别表示壳体、环氧树脂板、绝热层和固体推进剂;ρi、ci、λi、Si分别为对应材料的密度、比热容、导热率和内热源;S1=S2=S3=0,S4为复合固体推进剂的自热反应放热率。

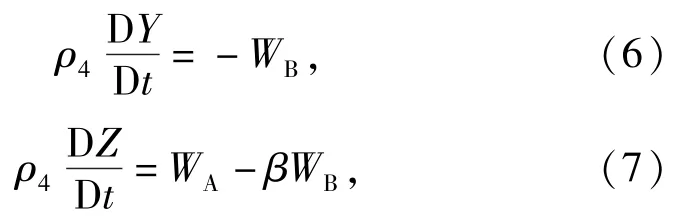

根据以上两步反应,AP/HTPB复合固体推进剂自热反应的能量方程和组分方程如下:

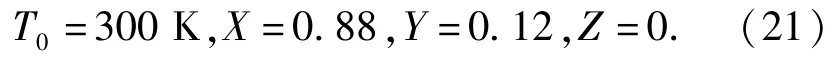

式中:ρ4为AP/HTPB推进剂的密度;QA和QB分别为反应A和反应B的反应热;X、Y分别为AP和HTPB的质量分数,Z为AP分解产物的质量分数,X= ρAP/ρ4,Y=ρHTPB/ρ4,Z=ρZ/ρ4;β为AP和HTPB的质量当量比,β=88/12.

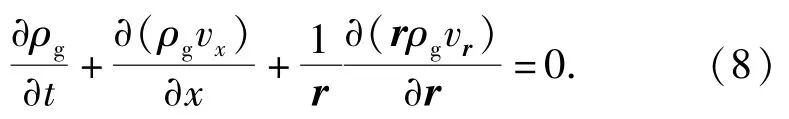

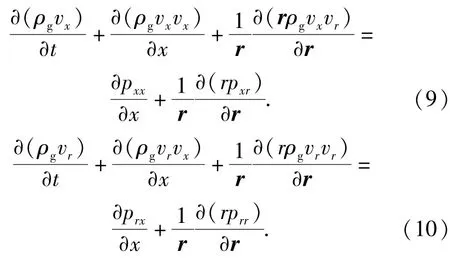

1.2.3 气相控制方程

发动机内密封气体由于受热不均、密度差异和重力等因素的影响产生缓慢流动,其控制方程组如下:

质量守恒方程

动量守恒方程

能量守恒方程

状态方程

方程中:应力张量分量和应变率张量分量分别为

p、E、λg和μg分别表示气体压强、总能、导热系数和粘性系数,相关参数具体数值参考文献[15]。

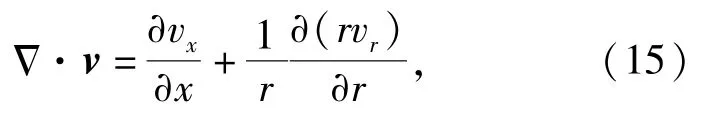

在柱坐标系下速度散度的表达式为

式中:v=(vx,vr),vx和vr分别表示轴向速度和径向速度。

1.3 边界条件与初始条件

当发动机置于火焰环境中,火焰进入发动机壳体表面的热流密度主要由热辐射和对流换热两部分组成,则壳体侧壁总热流密度为

式中:σ=5.67×10-8W/(m2·K),为斯忒藩-波耳兹曼常数;Tf为火焰温度;Ts为壳体外表面温度;εf、εs分别为火焰辐射率和壳体表面辐射率,取εf= εs=1;hs为对流换热系数,取hs=10 W/(m2·K).

壳体端面和喷管端面为绝热边界,即

式中:T1、T2与λ1、λ2分别为壳体和喷管的端面(即环氧树脂板)温度与导热系数。

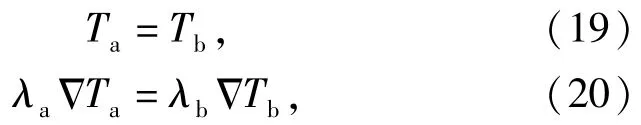

壳体、绝热层、推进剂等任意两种固体材料的交界面满足温度连续性和热流连续性条件:

式中:Ta、Tb与λa、λb分别为相接触两种材料的温度与导热系数。

初始条件为

2 计算结果与分析

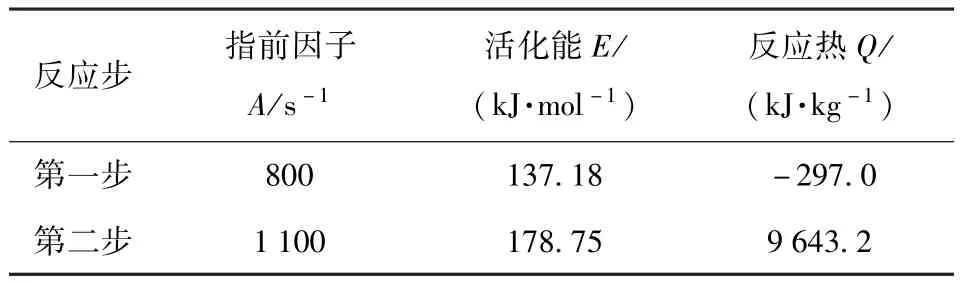

采用计算流体力学软件FLUENT对固体火箭发动机遇到火焰环境时的烤燃过程进行数值模拟。复合固体推进剂的自热反应和固体火箭发动机的边界条件通过C语言编写子程序以用户自定义标量(UDS)和自定义函数(UDF)形式加载到FLUENT中。压力-速度的耦合采用SIMPLE算法,密度、动量、能量和组分的离散采用1阶迎风格式。计算所需的物性参数与热分解动力学参数[16-18]如表1、表2所示。

2.1 计算结果与实验数据的对比

着火温度、着火延迟期与着火位置是研究含能材料烤燃特性的主要目标参数,其中着火温度是指推进剂内某点温度从缓慢升高到突然急剧上升的拐点温度。为了验证本文所建模型的正确性,根据文献[5]中对AP/HTPB的热烤装置进行建模,得到了不同加热条件下的着火温度Tc,并与实验数据相比较,如图1所示,横坐标表示升温速率k的以10为底的对数值,纵坐标表示着火温度。由图1可知,数值模拟结果与实验测量结果吻合较好,证明本文采用的两步反应机理模型能够较好地反映烤燃过程特性。

表1 材料的物性参数Tab.1 Parameters of materials

表2 AP/HTPB热分解动力学参数Tab.2 Thermal decomposition kinetic parameters of AP/HTPB

图1 不同升温速率下的点火温度Fig.1 Ignition temperature at different heating rates

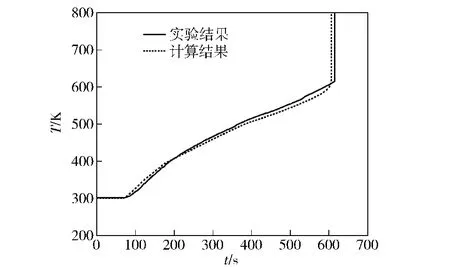

另外,本文还针对文献[1]中的SSCB实验装置建立模型,模拟升温速率为1.2 K/s时AP/HTPB的快速烤燃过程,计算推进剂表面温度随时间的变化关系,将计算结果与实验结果进行对比,如图2所示。数值计算得到的着火温度为619 K,着火延迟期为10.08 min,而实验测量得到的着火温度为609 K,着火延迟期为10.25 min,误差为1.6%.由此可见,本文所采用的模型是合理可行的,可用于固体火箭发动机在火焰环境下烤燃特性的数值预测。

图2 AP/HTPB表面温度时程曲线Fig.2 History curves of surface temperature of AP/HTPB

2.2 火焰环境下固体火箭发动机烤燃特性数值预测

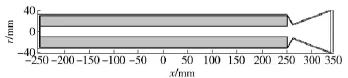

图3为某种固体火箭发动机结构简图,外径Φ1=66 mm,壳体侧壁厚度δ1=2 mm,端面厚度δ2= 5 mm,推进剂装药外径Φ2=60 mm,内径Φ3= 20 mm,长L1=500 mm,壳体内壁以及药柱端面有1 mm厚绝热层包裹,发动机燃烧室总长L2= 507 mm.喷管收敛段与垂线所成夹角为30°,扩张段与水平线夹角为20°,喷管出口直径Φ4=80 mm,喉部直径Φ5=24 mm,喷管出口用5 mm厚的环氧树脂板密封,喷管总长L3=93 mm.为减少计算量,建立1/2模型。划分网格时,采用四边形网格,网格最小边长为0.5 mm,最大边长为1 mm,网格总数为47 982.分别对火焰温度为800 K、1 000 K和1 200 K时发动机的烤燃过程进行模拟计算。

图3 固体火箭发动机结构简图Fig.3 Schematic drawing of solid rocket motor

图4为800 K火焰环境下,发动机横向截面在不同时刻的温度分布云图。由图4可知,当发动机置于火焰中时,热量通过辐射和对流方式传递给发动机壳体,壁面温度升高较快,但是由于绝热层和推进剂的导热系数比壳体的导热系数低很多,壁面温度来不及向内部传递,整个过程中,推进剂内部区域温度升高较慢。由于发动机内气体的轻微流动,喷管壳体处的热流量逐渐传递到内部气体区域,并且由于气体的热扩散率较大,导致喷管处壳体温度比燃烧室壳体温度高,如图4(a)~图4(c)所示。420.2 s时,发动机发生烤燃响应,最初着火位置发生在靠近喷管的药柱外壁一环形区域内,如图4(d)所示。

图4 800 K火焰环境下发动机内部温度分布云图Fig.4 Temperature distribution inside motor at 800 K flame temperature

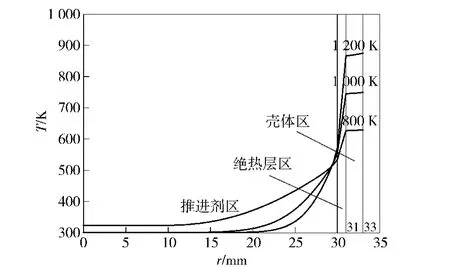

图5是火焰温度分别为800 K、1 000 K和1 200 K,对应着火前分别为420.0 s、126.5 s和62.5 s时刻发动机燃烧室径向的温度分布。其中,取药柱内部气腔中心P(0,0)点为径向方向的起点。由图5可知,由于壳体的导热系数与绝热层和推进剂的导热系数相差较大,因此,3种火焰温度下,壳体与绝热层和推进剂交界面存在较大的温度梯度,且随火焰温度的增大而增大。此外,从图5中还可以看出,绝热层中温度的降低随着火焰温度的升高而增大。可见,绝热层的绝热作用随着火焰温度的增大而增强。

图5 不同火焰温度下发动机内径向温度分布Fig.5 The radial temperature distribution inside the motor at different flame temperatures

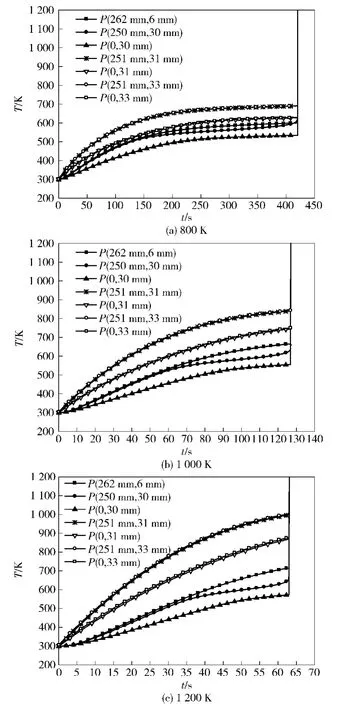

图6给出了不同火焰温度下,发动机内7个特征点的温度随时间变化曲线。由图6可知,当火焰温度较低时,各特征点的温升曲线斜率相差不大,而当火焰温度较高时,各特征点的温升曲线斜率相差明显增大。3种火焰温度下,因为气体的热扩散率较大及其轻微流动的影响,靠近喷管的燃烧室壳体外壁P(251 mm,33 mm)和内壁P(251 mm,31 mm)温度升高最快,药柱侧壁中心外的壳体P(0,33 mm)和P(0,31 mm)温度次之。由于绝热层和推进剂的导热能力以及热扩散能力比壳体材料低很多,壳体附近的热量来不及向内部传递,导致壳体与推进剂之间存在较大的温差,推进剂外壁面P(0,30 mm)和P(250 mm,30 mm)两点的温升曲线较平缓,间接表明了绝热层具有一定的隔热效果。从图6中还可以看出,起初一段时间喷管喉部P(262 mm,6 mm)温升曲线斜率与药柱外壁肩部点P(250 mm,30 mm)的温升曲线斜率相差不大,但是随着AP/HTPB温度的升高,推进剂开始发生缓慢的自热反应,药柱肩部点温升曲线斜率先降低后快速剧增,即发生着火反应。当火焰温度分别为800 K、1 000 K、1 200 K时,AP/HTPB的着火延迟期分别为420.2 s、126.9 s、62.9 s,相应的着火温度分别为634.8 K、640.6 K、655.7 K.可见,随着火焰温度的升高,着火延迟期快速缩短,着火温度逐渐增大。

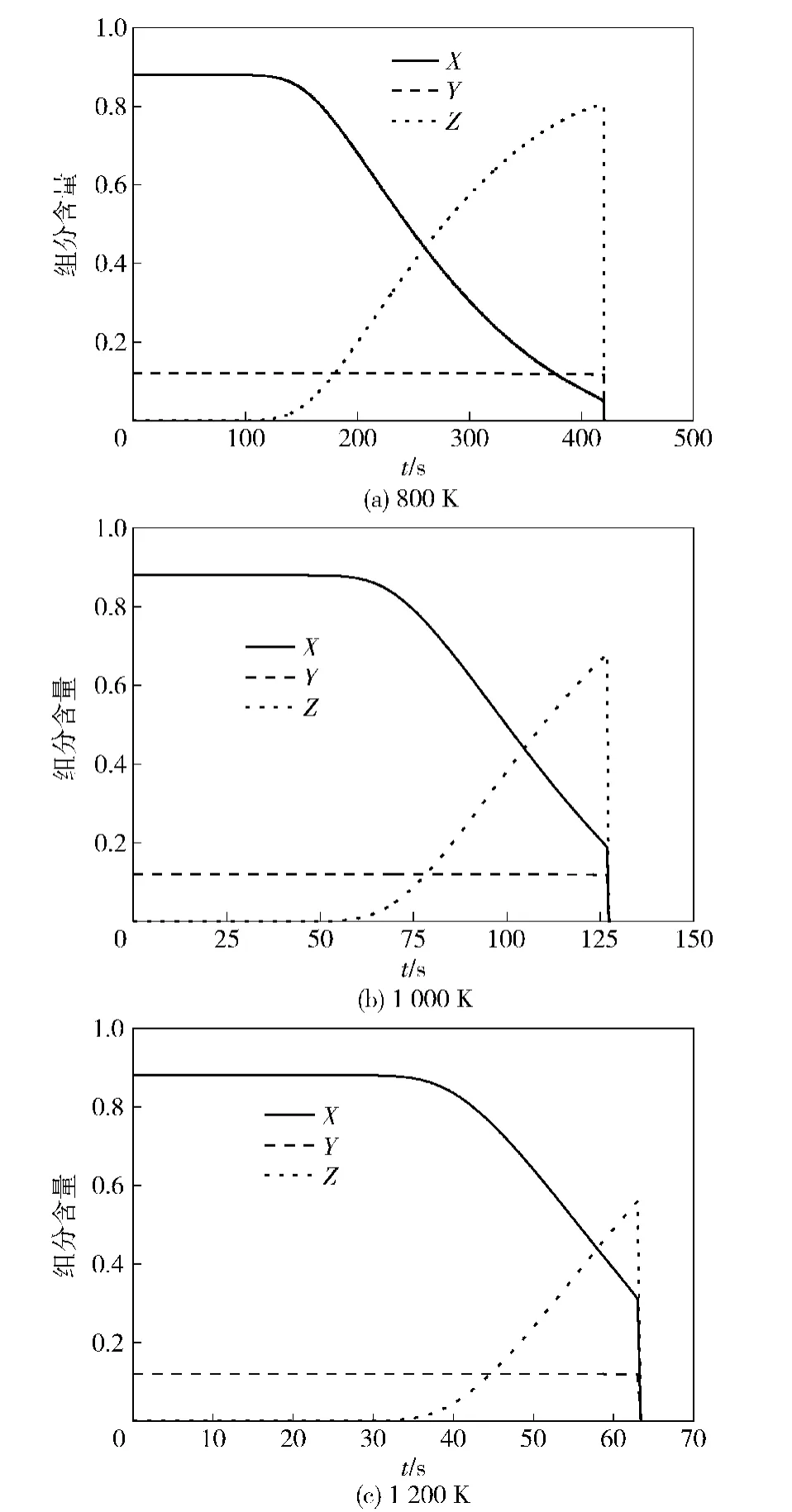

图7给出了不同火焰温度下,靠近喷管的药柱外壁肩部点P(250 mm,30 mm)处AP(X)、HTPB(Y)和AP分解产物(Z)的质量分数随时间的变化曲线。由图7可知,固体推进剂达到一定温度时,AP(X)开始发生缓慢的分解反应,质量分数逐渐降低,而HTPB(Y)的含量几乎不变,当达到着火温度附近时,复合固体推进剂AP/HTPB迅速反应,各组分几乎瞬间被消耗完。结合图6可知,由于AP缓慢分解吸收部分热量,点P(250 mm,30 mm)的温升曲线斜率在这段时间内有所降低,但是温度依然不断升高,当达到一定温度时,AP/HTPB发生自热反应,该点温升曲线斜率剧烈上升。从图6、图7中还可以得出,当火焰温度分别为800 K、1 000 K、1 200 K时,AP开始发生分解时的时间分别为118.5 s、55.9 s、33.0 s,相应的温度分别为490 K、511.7 K、531.6 K,可见,随着环境火焰温度的升高,AP开始发生分解反应的时间缩短,发生分解时的温度有所提高。

图6 不同火焰温度下各特征点的温度随时间变化关系Fig.6 The temperature-time curves of feature points at different flame temperatures

图7 不同火焰温度下P(250 mm,30 mm)点各组分含量随时间的变化关系Fig.7 The mass fraction-time curves of each component at point P(250 mm,30 mm)at different flame temperatures

3 结论

1)本文采用两步总包反应描述AP/HTPB的烤燃过程,分别根据文献[1]和文献[5]中的实验装置建立模型,计算结果与实验数据吻合较好。

2)在800 K、1 000 K和1 200 K火焰环境下,固体火箭发动机中AP/HTPB最初着火位置均发生在靠近喷管的药柱外壁一环形区域内。随着火焰温度的提高,着火延迟期快速缩短,着火温度逐渐增大。

3)发动机内部的绝热层对外界火焰的绝热作用随着火焰温度的增大而增强。

4)固体火箭发动机在达到着火温度前,复合固体推进剂中AP首先发生缓慢的分解反应,吸收部分热量。随着火焰温度的升高,AP开始发生分解反应的时间缩短,发生分解时的温度有所提高。

(

)

[1] Ho S Y.Thermomechanical properties of rocket propellants and correlation with cookoff behaviour[J].Propellants,Explosives,Pyrotechnics,1995,20(4):206-214.

[2] Ho S Y,Ferschl T,Foureur J.Correlation of cook-off behavior of rocket propellants with thermo-mechanical and thermochemical properties,ADA274983[R].AU:DSTO,1993.

[3] Sumrall T S.Large scale fast cook-off sensitivity results of a melt castable general purpose insensitive high explosive[J].Propellants,Explosives,Pyrotechnics,1999,24(2):61-64.

[4] Caro R I,Bellerby J M.Behavior of hydroxyl-terminated polyether(htpe)composite rocket propellants in slow cook-off[J].International Journal of Energetic Materials and Chemical Propulsion,2008,7(3):171-185.

[5] Komai I,Sato W.Reaction mechanism in slow cook-off test of GAP-AP propellants[C]∥Insensitive Munitions and Energetic Materials Technology Symposium(IMEMTS).Bristol,UK:Insensitive Munitions European Manufacturers Group,2006:24-28.

[6] 秦能,裴江峰,王明星.一种RDX-CMDB推进剂危险性能研究[J].含能材料,2011,19(6):725-729. QIN Neng,PEI Jiang-feng,WANG Ming-xing.Hazard property of the RDX-CMDB propellant[J].Chinese Journal Energetic Materials,2011,19(6):725-729.(in Chinese)

[7] 秦能,裴江峰.某种RDX-CMDB螺压推进剂刺激-响应特性试验研究[C]∥中国化学会第五届全国化学推进剂学术会议.大连:中国化学会,2011. QIN Neng,PEI Jiang-feng.Stimulate-response characteristic test research of a screw press propellant of RDX-CMDB[C]∥The 5th National Conference on Chemical Propellant of Chinese Chemistry. Dalian:Chinese Chemical Society,2011.(in Chinese)

[8] 胥会祥,赵凤起,庞维强,等.含FOX-12的高燃速HTPB推进剂性能[J].固体火箭技术,2011,34(6):745-749. XU Hui-xiang,ZHAO Feng-qi,PANG Wei-qiang,et al.Properties of high burning rate HTPB propellant containing FOX-12[J]. Journal of Solid Rocket Technology,2011,34(6):745-749.(in Chinese)

[9] 丁黎,王琼,张腊莹,等.高固含量对改性双基推进剂的热安全特性影响[C]∥第二届全国危险物质与安全应急技术研讨会.四川成都:中国化学会,2013. DING Li,WANG Qiong,ZHANG La-ying,et al.Thermal safety characteristics influence of modified double-base propellant with different high solid contents[C]∥The 2nd National Hazardous Materials and Safety Emergency Technical Seminar.Chengdu,Sichuan:Chinese Chemical Society,2013.(in Chinese)

[10] 李高春,袁书生,原渭兰,等.固体火箭发动机的热响应研究[J].弹箭与制导学报,2005,25(4):371-373. LI Gao-chun,YUAN Shu-sheng,YUAN Wei-lan,et al.Investigation on the thermal response of solid rocket motor[J].Journal of Projectiles,Rockets,Missiles and Guidance,2005,25(4): 371-373.(in Chinese)

[11] 原渭兰,潘浪.一种舰载导弹固体火箭发动机烤燃过程的数值计算方法[J].舰船科学技术,2009,31(7):129-132. YUAN Wei-lan,PAN Lang.An numerical calculation method on cook-off of solid rocket motor of ship-based missiles[J].Ship Science and Technology,2009,31(7):129-132.(in Chinese)

[12] Zhou X U,Jackson T L,Buckmaster J.Oscillations in propellant flames with edges[J].Combustion and Flame,2003,133(1/ 2):157-168.

[13] Hegab A,Jackson T L,Buckmaster J,et al.Nonsteady burning of periodic sandwich propellants with complete coupling between the solid and gas phases[J].Combustion and Flame,2001,125(1):1055-1070.

[14] Wang X,Jackson T L,Massa L.Numerical simulation of heterogeneous propellant combustion by a level set method[J].Combustion Theory and Modelling,2004,8(2):227-254.

[15] 杨世铭,陶文铨.传热学[M].北京:高等教育出版社,2006: 558-560. YANG Shi-ming,TAO Wen-quan.Heat transfer[M].Beijing: Higher Education Press,2006:558-560.(in Chinese)

[16] 陈广南,张为华.固体火箭发动机撞击与热安全性分析[M].北京:国防工业出版社,2008:196-197. CHEN Guang-nan,ZHANG Wei-hua.Safety analyses for solid rocket motors under insults of impact and heat[M].Beijing:National Defense Industry Press,2008:196-197.(in Chinese)

[17] Kim K H,Kim C K,Yoo J C.Test-based thermal decomposition simulation of AP/HTPB and AP/HTPE propellants[J].Journal of Propulsion and Power,2011,27(4):822-827.

[18] Gwak M,Jung T,Yoh J J.Friction-induced ignition modeling of energetic materials[J].Journal of Mechanical Science and Technology,2009,23(7):1779-1787.

Numerical Simulation of Cook-off Characteristic of Solid Rocket Motor in Different Flame Environments

YANG Hou-wen,YU Yong-gang,YE Rui

(School of Energy and Power Engineering,Nanjing University of Science and Technology,Nanjing 210094,Jiangsu,China)

In order to study the thermal safety problems of solid rocket motor in unexpected flame environment,a two-dimensional model for cook-off of a small solid rocket motor is established,in which the composite solid propellant AP/HTPB is taken as a loading object.The cook-off characteristics of the solid rocket motor are calculated in 800 K,1 000 K and 1 200 K flame environments,respectively.The results show that the initial ignition position of AP/HTPB is occurred in an annular region on the outer wall of propellant close to the nozzle.With the improvement of the flame temperature,the ignition delay period is shortened quickly,and the ignition temperature is gradually increased.Heat insulating effect of the insulating layer increases as the flame temperature increases.The initial slow decomposition temperature of AP component in the composite solid propellant increases with the increase in flame temperature.

ordnance science and technology;thermal safety;flame environment;cook-off;solid rocket motor;solid propellant;AP/HTPB;numerical calculation

TJ55;V512;O64

A

1000-1093(2015)09-1640-07

10.3969/j.issn.1000-1093.2015.09.006

2015-02-04

国家自然科学基金项目(51176076);江苏省研究生培养创新工程项目(SJLX15_0170)

杨后文(1990—),男,硕士研究生。E-mail:njust801yhw@163.com;余永刚(1963—),男,教授,博士生导师。E-mail:yyg801@njust.edu.cn