利用激光超声技术研究金属裂纹缺陷的检测波特性

2015-06-04丁一珊杨世锡甘春标

丁一珊,杨世锡,甘春标

(浙江大学 机械工程学院 流体传动与控制国家重点实验室,杭州 310027)

自White[1]创造性提出用脉冲激光在固体表面激发超声以来,激光超声以其独有特点,作为新兴的可实现远程激发与接收超声技术,成为声学检测技术中的研究热点及无损检测、实验力学领域新分支,颇受关注[2-3]。

当功率密度小于材料损失阈值时,脉冲激光入射到固体表面会被迅速吸收。在脉冲辐照期间,固体吸收激光能量产生的热量来不及扩散,在表面层附近形成较大热梯度,导致热膨胀;因周围媒质约束将产生应力分布,由此产生的脉冲超声在固体中传播。该热膨胀效应产生超声过程称为热弹激发超声。尽管烧蚀机制信号强度更好,但会带来轻微损伤,热弹致声是严格无损,因此更多被用于缺陷裂纹检测[4]。

采用有限元方法对脉冲激光线源辐照在材料的温度场、声场进行模拟分析,分别讨论无裂纹、表面裂纹、其它裂纹三种情况下的检测信号波形,获得一些结论。针对存在表面裂纹情况,分析数值模拟结果知,缺陷对超声表面波具有滤波效果;通过设置不同裂纹深、宽度参数,可得声表面波形,进而探究裂纹参数与激光超声检测效果关系。由于目前尚无全面讨论无裂纹、表面裂纹、其它裂纹检测信号波形的科研成果发表,本文所得结论对激光超声技术在裂纹检测的应用、信号特征分析及裂纹诊断具有一定指导意义。因受诸多条件限制,未给出现场数据。

1 理论模型

1.1 瞬态温度场生成理论

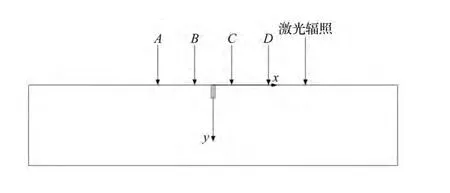

激光辐照试样见图1。激光束空间模态为高斯分布,由于激光线源在z向均匀分布,且在z轴尺度远大于线源x轴,模拟时可近似为线源无限长,只考虑xy方向,故此处用二维模型进行数值分析,见图2。

图1 激光辐照试样几何形状Fig.1 Geometry of the Laser-irradiated specimen

图2 激光超声检测测点分布图Fig.2 Distribution of the Laser Ultrasonic testing points

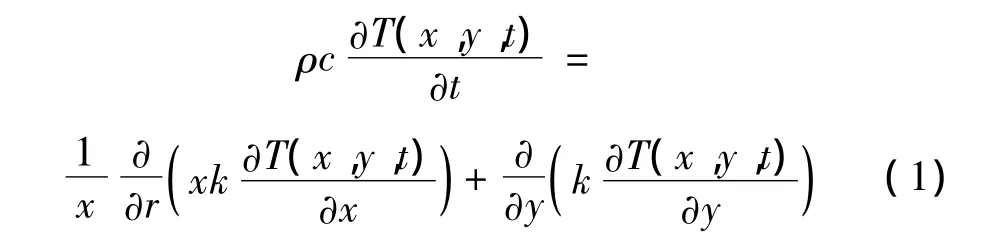

热传导方程为

式中:T(x,y,t)为温度时间分布;ρ、c、k 分别为密度、稳定压力下热容及热传导系数。

边界条件为

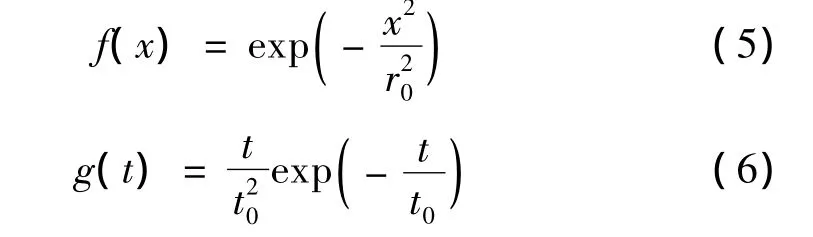

式中:h为材料厚度;A(T)为材料表面吸收率;I0为脉冲激光能量密度;f(x),g(t)分别为单脉冲激光空间、时间分布。

式中:x,y分别为坐标系中横、纵向位置;r0为光斑半径;t0为激光脉冲上升时间。

关于激光辐照位置及检测点横坐标的说明:对较常见表面裂纹检测情形,A、B两点与辐照点位于裂纹异侧,其检测波以透射波成分为主;C、D两点与辐照点位于裂纹同侧,其检测波以反射波成分为主。考虑缺陷近场区域(尤其缺陷边界附近)与远场区域差异,测点布置见表1。

表1 激光辐照点及检测点X坐标Tab.1 X-coordinates of the laser irradiation point and testing points

1.2 热弹机制下激光致声理论

激光超声过程可分为两个物理过程,即瞬态温度场生成过程、将温度场作为载荷加载到金属材料产生位移场过程。瞬态温度场过程已作出相关说明,此处描述位移场形成,即热弹机制下激光致声过程。当脉冲激光辐照能量低于样品熔融阈值时,由于样品吸收激光能量导致局部热膨胀,从而产生瞬态位移场,可由Navier-Stokes方程描述为

式中:U(x,y,t)为瞬态位移;λ,μ 为 Lamb 常数;ρ为密度;αt为各向同性板状材料热膨胀系数。

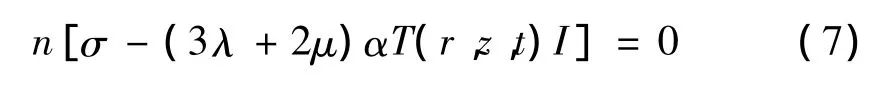

在上下表面y=0及y=h处应满足自由边界条件,即

式中:n为垂直表面单位向量;I为单位张量;σ为应力张量。

同时,也应满足初始条件,即

2 热弹耦合有限元理论

用含有热容矩阵[C]、传导矩阵[K]、热流向量{p1}及热源向量{p2}的热传导方程表示为

式中:{T}为温度 为温度上升率向量。

对波传导,忽略阻尼,有限元控制方程为

3 有限元计算基本参数

用有限元方法对样品进行热力学分析,利用热力间接耦合先后获得样品温度场、结构位移场数据。已知在热弹机制下位移场对温度场无太大影响,故采用间接耦合方式进行热力耦合分析,即将热分析瞬态温度场结果作为结构分析的热流面载荷输入,从而获得位移场结果。热力耦合分析求解位移场流程见图3。

利用有限元方法分析激光超声问题时,仍须考虑时间步长及单元长度两重要参数。

图3 热力耦合分析流程图示Fig.3 Demonstration of the coupled thermo-mechanical analysis process

3.1 网格大小及时间步长

模型采用四节点平面矩形分析单元。为协调超声波在样品表面传播时超声波速、波长等对网格限制,网格大小限制在超声波1/4波长范围以内。己知高斯激光在金属表面激发的超声表面波中心频率满足

式中:CR为超声表面波速;RG为高斯激光斑半径。因此表面波长可表示为

数值计算用线源半宽取代高斯激光光斑半径RG。线源半宽取值300μm并代入上式得表面波最小波长为220μm。在计算机资源占用少且数值计算精度足够前提下,将网格大小定为40μm即可满足计算要求。

为计算激光超声波,须选取合适的时间步长Δt捕捉感兴趣的波。通常时间步长越小求解精度越高,越能分辨出高频成分超声波。时间步长过大,不能有效分辨超声波的高频分量。而时间步长太小则需大量计算时间,因此用有限元模型求解时在保证求解精度前提下考虑激光作用脉冲上升时间在纳秒量级时,时间步长选择不合适会导致中间节点单元形成不合实际的变动或得不到足够温度梯度[7],时间步长应足够小到能反映激光作用过程。故时间步长选取在前人工作[8]基础上进行调整[9],即

式中:fmax为期望最高频率。

将CR、RG代入上式,计算结果为 1.27 ns。为方便对比不同时刻仿真结果,将时间步长调整为1 ns。

3.2 激光源模型及边界条件

有限元数值模拟中,设材料铝吸收的激光全部转化为热能。计算时激光斑半径取300μm,激光脉冲上升时间取10 ns,激光能量13.5 mJ。已知高斯激光时间、空间分布,以边界热源形式加载热量,其它边界绝热;约束左右边界位移保持不变,上下边界自由。分析对象为无裂纹、表面裂纹、其它裂纹三个模型,模型长、宽分别为:20mm、5mm。采用矩形凹槽模拟表面缺陷,模型材料选用铝,具体热学及力学参数见表2。

表2 材料热学及力学参数Tab.2 Thermal and mechanical parameters of the material

4 数值结果及分析

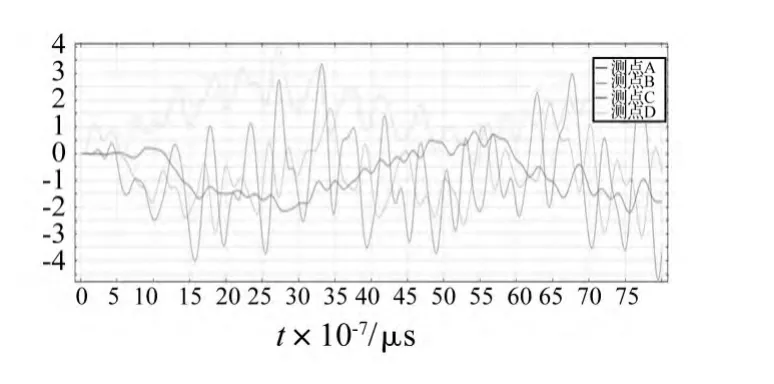

4.1 无缺陷情况激光与材料相互作用数值模拟

为模拟无裂纹的激光与材料相互作用,仿真中将激光辐照中心设在x=5处。单次脉冲时间极短,激发的声波能量较小。为观测方便并考虑真实检测,设辐照时间8μs,所得位移场及检测信号见图4、图5。

图4 无裂纹下激光与材料相互作用位移场分布Fig.4 Displacement distribution of interaction between laser and material in the absence of cracks

图5 无裂纹情况下表面测点波形Fig.5 Waveforms of the testing points on surface in the absence of cracks

4.2 表面裂纹下激光与材料相互作用数值模拟

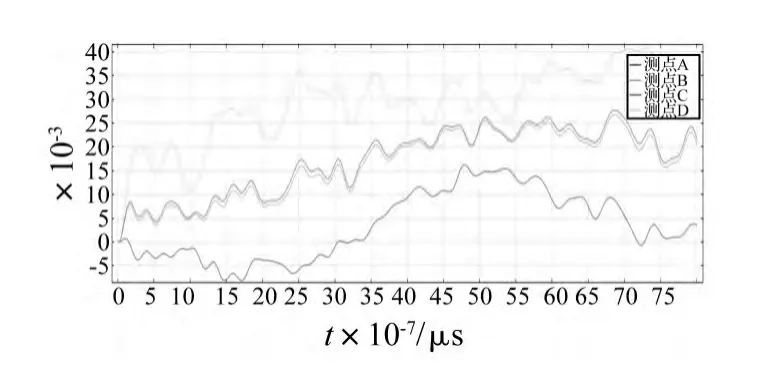

为模拟存在表面裂纹时激光与材料的相互作用,仿真中用位于上表面正中的矩形凹槽(0.2mm×0.8mm)模拟裂纹,将激光辐照中心设在x=5处,辐照时间8μs,所得位移场、检测信号见图6、图7。

图6 表面裂纹下激光与材料相互作用位移场分布Fig.6 Displacement distribution of testing points with surface cracks

图7 表面裂纹下表面测点波形Fig.7 Waveforms of the testing points on surface with surface cracks

4.3 其它裂纹下激光与材料相互作用数值模拟

为模拟存在其它表面缺陷时激光与材料的相互作用,仿真中用位于下表面正中的矩形凹槽(0.2mm×0.8mm)模拟裂纹,将激光辐照中心设在x=5处,辐照时间8μs,所得位移场、检测信号见图8、图9。

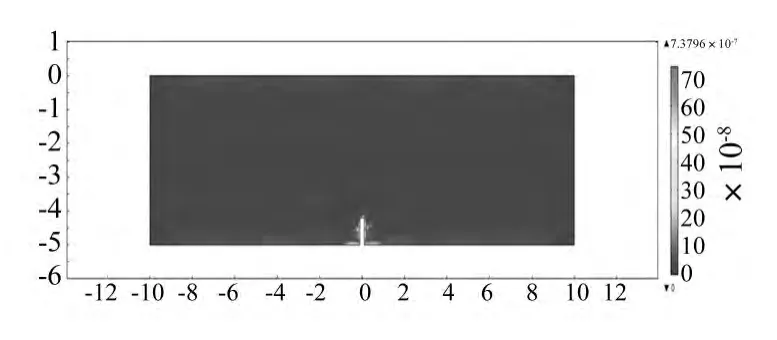

图8 其它缺陷下激光与材料相互作用位移场分布Fig.8 Displacement distribution of testing points with sub-surface cracks

图9 其它裂纹下表面测点波形Fig.9 Waveforms of the testing points on surface with sub-surface cracks

4.3.1 位移场分布分析

由图4看出,无裂纹时位移变化较大区域集中在辐照区域及镜像对称附近,主要由激光辐照及位移约束引起。由图6、图8看出,存在表面裂纹及其它裂纹时该变化主要集中在裂纹附近,主要由激光在固体中激发超声波与裂纹相互作用产生应力应变,位移场在缺陷附近强度较大[10]。图5、图7、图9均表示测点波形,其纵坐标表示位移,单位为μm。由图5看出,表面完整时信号微弱;而表面存在裂纹时(图7),信号明显增强。因缺陷对激光激发的超声波具有调制作用,能有效增大信号强度[11]。对比图5、图7及图9测点信号幅值,其它裂纹信号较表面缺陷信号显著减弱,完整表面信号较弱。激光超声源能同时激发纵波、横波、表面波及各种导波,且由多种模式混叠而成[12]。声表面波随深度迅速衰减,主要能量集中于波长深度范围内[13],缺陷位置处于该区域外,几乎不与声表面波相互作用,信号强度较低。因此裂纹检测中须考虑声表面波随深度衰减对其它裂纹检测信号影响。

4.3.2 测点分布分析

由表1测点分布看出,A、B两检测点在激发点异侧,C、D两检测点在激发点同侧。在表面完整及其它裂纹情况下信号波形性质类似,距离激发源越接近信号强度越大。表面裂纹时声波与裂纹相互作用较明显(图7)。A、B两点与辐照点位于裂纹异侧,其检测波以透射波成分为主;C、D两点与辐照点位于裂纹同侧,其检测波以反射波成分为主。波成分幅值及位移场强度与能量大小呈正相关关系,反射波能量明显大于透射波能量。C、D点比其它测点波形更复杂,声波强度更高,说明表面缺陷具有一定滤波作用。

4.4 表面裂纹深度对表面波信号影响

为探究表面裂纹条件下缺陷深度对信号影响,仿真中用位于上表面正中的矩形凹槽(宽0.1mm)模拟裂纹。分别设缺陷深度为0.1mm,0.3mm,将激光辐照中心设置在x=5处,测点位置取x=-5,辐照时间为8μs,所得表面波形见图10。由图10看出,随缺陷深度增加信号幅值增大。由波峰数量、强度分析知,信号上升沿变缓,且部分丢失,但总体上信号变丰富。此因缺陷深度增加,超声信号与缺陷相互作用发生散射、衍射等现象,导致信号成分变丰富;而缺陷对信号有一定滤波作用,故信号中部分无法通过缺陷透射。

图10 声脉冲通过不同深度缺陷透射波信号Fig.10 Transmission wave signals of sound pulses through the defect in the different depth

4.5 表面裂纹宽度对表面波信号影响

为探究表面裂纹下缺陷宽度对信号影响,仿真中用位于上表面正中的矩形凹槽(深0.2mm)模拟裂纹。分别设置缺陷宽度为0.1mm,0.3mm,将激光辐照中心设在x=5处,测点取在x=-5,辐照时间为8μs,所得表面波形见图11。由图11看出,随裂纹宽度增加信号强度减弱,上升沿信号变缓,部分丢失。由信号成分看,上升沿信号变化与缺陷滤波效应有关;随缺陷尺寸增加透射波信号减弱,增加宽度会加剧缺陷的滤波效应。

图11 声脉冲通过不同宽度缺陷的透射波信号Fig.11 Transmission wave signals of sound pulses through the defect in the differentwidth

5 结论

通过对无裂纹、表面裂纹、其它裂纹三种情况用有限元方法进行二维数值模拟,结论如下:

(1)无裂纹时应力场与位移场在较大程度上受激光辐照作用,在辐照区附近特征表现较明显;表面裂纹、其他裂纹时应力场与位移场较大程度上受激光超声与裂纹相互作用影响,裂纹附近特征表现较明显。

(2)对信号强度而言,存在裂纹时因缺陷与超声信号相互作用发生调制,信号增强;但由于声表面波随深度衰减较快,其它缺陷下信号强度仍较表面缺陷时弱得多。

(3)深、宽度变化中,上升沿信号部分丢失与缺陷滤波效应有关。宽度增加,透射波信号减弱较明显,是否与缺陷滤波有关尚待研究。深度增加时信号与缺陷相互作用,发生散射、衍射等物理过程,对信号产生调制,导致信号幅值增大及信号成分变丰富。

[1]White R M.Elastic wave generation by electron bombardment of electromagnetic wave absorption[J].Journal of Applied Physics,1963,34(7):2123 -2124.

[2]Scruby C B.Some application of laser ultrasound[J].Ultrasonics,1989,27(4):195 -209.

[3]张中洲.无损检测概论[M].北京:机械工业出版社,1993.

[4]White R M. Generation of elastic wave of transient surfaceheating[J].Journal of Applied Physics,1963,34(2):3559-3567.

[5]Reddy J N.An introduction to the finite element method(2nd ed.)[M].New York:McGraw-Hill,1993.

[6]Cook R D,Malkus D S,Plesha M E.Concepts and applications of finite element analysis(3rd ed.)[M].New York:Wiley,1989.

[7]Arias I,Murry T W,Achenbach J D.Near field analysis of laser-generated ultrasound:the effects of thermal diffusion and optical penetration[J].AIP Conference Proceedings,615:324-331.

[8]王泽鹏,张秀辉,胡仁喜.热力学有限元分析从入门到精通[M].北京:机械工业出版社,2010:25-30.

[9]Xu B,Shen Z,Ni X.Finite element model of laser-generated surface acoustic waves in coating-substrate system[J].Journal of Applied Physics,2004,95(4):2109 -2115.

[10]Edwards R S,Dutton B.Interaction of laser generated ultrasonic waves with wedge-shaped samples[J].Applied Physics Letters,2012,100(18):184102.

[11]王敬时,徐晓东,刘晓峻,等.利用激光超声技术研究表面微裂纹缺陷材料的低通滤波效应[J].物理学报,2008,57(12):7765-7769.WANG Jing-shi,XU Xiao-dong,LIU Xiao-jun,et al.Low pass effect of surface defect metal based on laser ultrasonic[J].Acta Phys.Sin.,2008,57(12):7765 -7769.

[12]Lee J R,Chia C C.Laser ultrasonic propagation imaging method in the frequency domain based on wavelet transformation[J].Optics and Lasers in Engineering,2011,49(1):167-175.

[13]沈中华,石一飞,严刚,等.激光声表面波的若干应用研究进展[J].红外与激光工程,2007,36(增刊 1):241 -244.SHEN Zhong-hua,SHI Yi-fei,YAN Gang,et al.Progresses in the application of laser induced surface acoustic waves[J].Infrared and Laser Engineering,2007,36(Sup1):241 -244.