集中式驱动纯电动车振动特性试验研究

2015-06-04王晓华

于 蓬,王晓华,章 桐,3,孙 玲,郭 荣

(1.同济大学 新能源汽车工程中心,上海 201804;2.同济大学 汽车学院,上海 201804;3.同济大学 中德学院,上海 201804)

通常认为电动车振动、噪声小于传统车。由于驱动源内燃机被替代,原有“掩蔽效应”随之消失,一些车辆运行中不易察觉的振动、噪声问题凸显,如悬置系统瞬态振动、传动系统扭转振动、电机啸叫、齿轮啸叫、电磁噪声等,构成电动车NVH的新特性,使汽车NVH研究领域向外延展,给汽车设计带来新挑战[1]。

近年来,已有对新能源汽车的振动、噪声问题进行的试验研究[2-14]。而研究对象有混合动力汽车、纯电动汽车、燃料电池汽车等,目标基本相同,即针对新能源车的NVH问题试验、分析,阐明振噪特性。因此,量产电动车的NVH问题已成关注重点。

本文以某集中驱动式纯电动车为研究对象,进行全面振动及模态试验,据试验结果总结其有别于传统车的新特性,为解决相关工程问题提供试验支持。

1 试验用车及动力传动系统

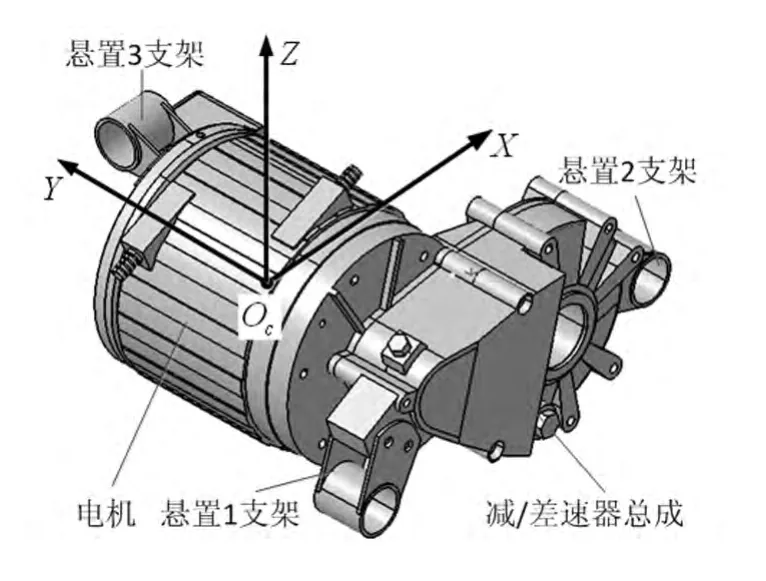

设整车坐标系为:车辆前进的反方向为X轴正向,驾驶员右手侧为Y轴正向,竖直向上为Z轴正向。该车采用前置前驱式形式,驱动力由电机输出,经减速器、差速器输出到左右半轴驱动车辆前进。电机动力总成由电机与减/差速器组成,并通过3个悬置与副车架相连。选整车坐标系OXYZ为参考坐标系,在电机动力总成质心处建立质心坐标系OcXYZ,坐标轴分别与参考坐标系OXYZ坐标轴平行、同向。该车电机动力总成结构及质心坐标系见图1,动力传动系统模型(电机转子到车轮)见图2。

2 试验方案

2.1 试验目的

图1 电机动力总成三维模型Fig.1 3D model of the motor driven power train

图2 传动系统模型Fig.2 Drive train model

据纯电动车特征,采集各工况(稳态、瞬态、反拖、怠速)振动信号,记录电机电流、转速、转矩及车速等信息。通过对试验结果处理全面获取电动车的振动信号。信号采集由5个布设于动力总成表面、6个布设于悬置系统支架主被动端、1个布设于座椅导轨处、1个布设于悬挂上止点及1个布设于方向盘处共14个三向加速度传感器完成;电机转矩、转速采集由CANCASE获取,电流信号由示波器获得。

2.2 试验设备

试验在消声转鼓试验室进行,试验现场见图3。设备为:① 纯电动车样车;② 5个三向加速度传感器、27个单向加速度传感器;③ 记录、分析、处理振噪信号设备LMS Testlab;④ 记录转矩转速车速信号设备CANCASE/CANnape;⑤ 记录驱动电机电流信号设备LeC-roy HDO4034高分辨率示波器;⑥ 记录试验过程照相机。

图3 整车声振试验现场Fig.3 Vibration and noise test

2.3 试验工况

试验过程按国家标准GB/T14365-93《机动车辆噪声测量方法》布置振动加速度传感器,主要测试工况有:①“怠速”工况:接通电源电机不驱动,用于配合查找振动源;② 稳速工况:在10~80 km/h稳速巡航条件下每间隔10 km/h测量一次;③ 瞬态工况:选取0~10/20/30/40(POT)/50/(POT)60(POT)/70/(WOT)80(WOT)km/h振动样本,便于全面分析整个加速过程中振动特性,记录电机转矩转速车速在车辆突加突减情况下测量信号,用于分析传动系统扭转振动;④转鼓拖动工况:转鼓带动车轮速度从10~80 km/h巡航,每间隔10 km/h测量一次,用于配合查找振动源。另外,试验前充满电,全过程记录SOC值,避免因电池性能大幅波动造成测试误差。

3 试验结果

3.1 激励阶次及传递路径分析

3.1.1 电机壳体测点处阶次

进行0~80 km/h瞬态加速工况下加速度时域响应获取,并对测点信号进行阶次分析。以电机处某测点数据处理结果为例,见图4。由图4看出,转子基频4、8、10、12、16、20、24、40、48 及 58 倍 10 个阶次振动幅值较大。其中,4、8、12、16、20、24、48 倍对应驱动电机(电机极对数 p=4)变频器供电频率的 1、2、3、4、5、6、12倍[15]:引起1倍电流基频原因为电流检测时直流偏移检测误差、恒定电流成分、有限编码器分辨率限制等;引起2、4倍频原因为电流检测时增益失配、相位偏差及谐波电流影响等;引起3、5倍频原因为偶数倍谐波电流;引起6、12倍频原因为谐波电流、定转子气隙磁场分布不均匀及PWM逆变器开关频率影响等。诸多偏差反馈到传感器中造成转矩计算偏差,从而产生输出转矩阶次波动。而10、20、40、58倍阶次振动与减/差速器结构及速比i有关。其中20阶次与电机供电电流谐波、减差速器均相关。

为进一步揭示由电流因素引起的电机转矩波动,取车速v=40 km/h稳态工况,某向电流时域变化曲线及频谱分析结果见图5,此工况对应电流基频f=178 Hz(f=vip/(7.2πr),r为车轮半径)。此外在 356 Hz、712 Hz、892 Hz、1247 Hz、2317 Hz等电流谐波频率处也存在峰值,分别为电流的 1、2、4、5、7、13 倍频率,将分别产生转子基频 4、8、16、20、28、42 倍的转矩波动。结合图4幅值可知,1247 Hz、2317 Hz处电流幅值虽较大,但由于阶次较高,产生的转矩波动幅值不及低阶次电流谐波影响及减差速器结构因素引发阶次振动幅值大。

图4 电机某测点加速度阶次图Fig.4 Acceleration order of motor point

3.1.2 减/差速器处阶次图

仍以获得0~80 km/h瞬态加速工况减差速器处某测点数据处理结果,见图6。由图6看出,10、20、29、58四个阶次振动幅值较大,其中58、29阶次幅值最大,10、20阶次次之。29阶显著原因为一级齿轮副小齿轮齿数为29;58阶显著原因为两级齿轮副均存在一定偏心,而偏心会引发主要振动阶次2倍频阶次振动;10阶次出现对应一级小齿轮数与一级减速比比值;20阶出现因差速器中半轴轮齿数与行星轮齿数比值为2,属于10阶次的2倍频。幅值最大为58阶次,可初步诊断减速器阶次振动原因有一级齿轮副啮合误差、输入轴齿轮磨损不均匀造成质量偏心、输入轴轴承装配不对中造成动不平衡等。

3.1.3 座椅导轨处某向阶次图

以上 4、8、10、12、16、20、24、29、40、48、58 振动阶次均由激励源动力总成产生的阶次振动,4、8、12、16、24、48阶次主要与电机(包括电机气隙磁场、电路、电控等因素)相关,10、20、29、40、58 阶次主要与减差速器结构及减速比有关。并非所有阶次振动均能引发车身关注点的振动。驾驶员座椅导轨处阶次振动见图7,由此可对激励的传递路径进行初步探讨。图中幅值较大的4、8、12、24阶次主要由电机因素(尤其电流谐波及磁场气隙非正弦)引起,29、58两阶次在减速器表面较显著而车身上并未体现,而10、20、40三个阶次由于本身幅值较小,在车身测点的振动不明显。由此可初步判断动力总成产生的各阶次通过不同路径传输到驾驶员。

图5 稳态工况下某向电流Fig.5 A phase current under steady condition

图6 减差速器某测点加速度阶次图Fig.6 Acceleration order of reducer point

图7 座椅导轨处加速度阶次图Fig.7 Order acceleration at the seat rail

图8 动力总成右悬置主被动端阶次切片Fig.8 Order slices of right power train mount

为更深入讨论,将悬置系统右悬置点的主被动端进行“阶次切片”处理,见图8。由图8看出,切片图能基本反映动力总成的各主要阶次,如4、8、12、24阶由电机转矩波动引起,20、29由齿轮啮合等结构引起;而在被动端,4、8、12等转矩波动阶次并不存在,说明此类激励被衰减或经其它路径传递。在座椅导轨处明显出现此类阶次,可判断由电机控制因素引起的激励中,低阶次(12阶以下)部分通过传动系统(电机转子-齿轮系-半轴-轮胎 -车身)传递;被动端出现18、21、25阶次分别为20阶次、24阶次边频,为因结构因素引起[16],可对应20、24阶次进行探讨,结合主动端及座椅导轨处阶次图知,由电机、减差速器共同产生的20阶次通过悬置系统被衰减后经副车架进行二级衰减,在车身的作用较小;高阶次的29、58几乎由悬置系统完全衰减,不会作用于车身;由电机控制因素引起的激励中,高阶次(24阶)部分主要通过悬置系统传递至车身。因此,悬置系统对20阶次以下激励有一定衰减作用,但此类激励主要通过传动系统传输,25阶次以上激励主要通过悬置系统传递,但悬置系统在此范围内具有较好的衰减作用,会避免向车身的传递。而对20-25阶次范围内的振动则分别通过传动系统、悬置系统传递。由图8可知,悬置系统在起步、中低速(电机转速1000 r/min、2000 r/min 对应车速 15 km/h、30 km/h)时产生的冲击、振动具有较好的衰减作用,但在整个频段传递率并不理想,可按需要进一步优化设计。

3.2 瞬态问题及整车振动舒适性评价

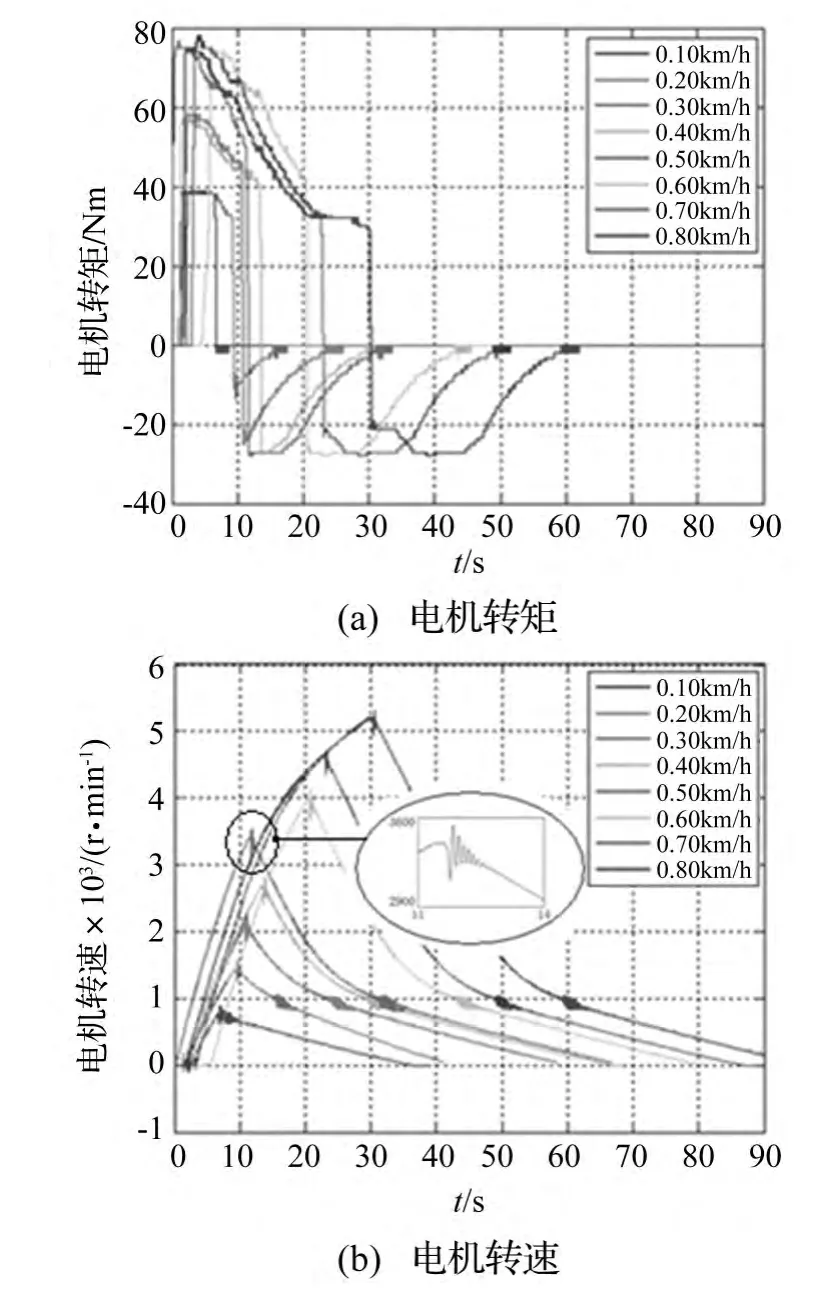

车辆起步加、减速时均会发生整车抖动,主要由电机瞬态转矩特性及传动系统固有特性引起。加、减速工况下电机转矩及转速波动见图9。由图9看出,突踩踏板时电机转矩从零突变,驱动力矩及负载的相互作用引起传动系冲击、振动。冲击表现为转矩波动、电机转速震荡、车速波动及整车纵向抖动;振动表现为在冲击未完全消除时由电机各阶次转矩波动引起的整个传动系统共振,共振频率较低,恰在人体对水平前后方向最敏感的0.5~2 Hz范围内;能量回馈终止标定值造成1000 r/min处波动。此振动与冲击均会影响驾乘的舒适性。

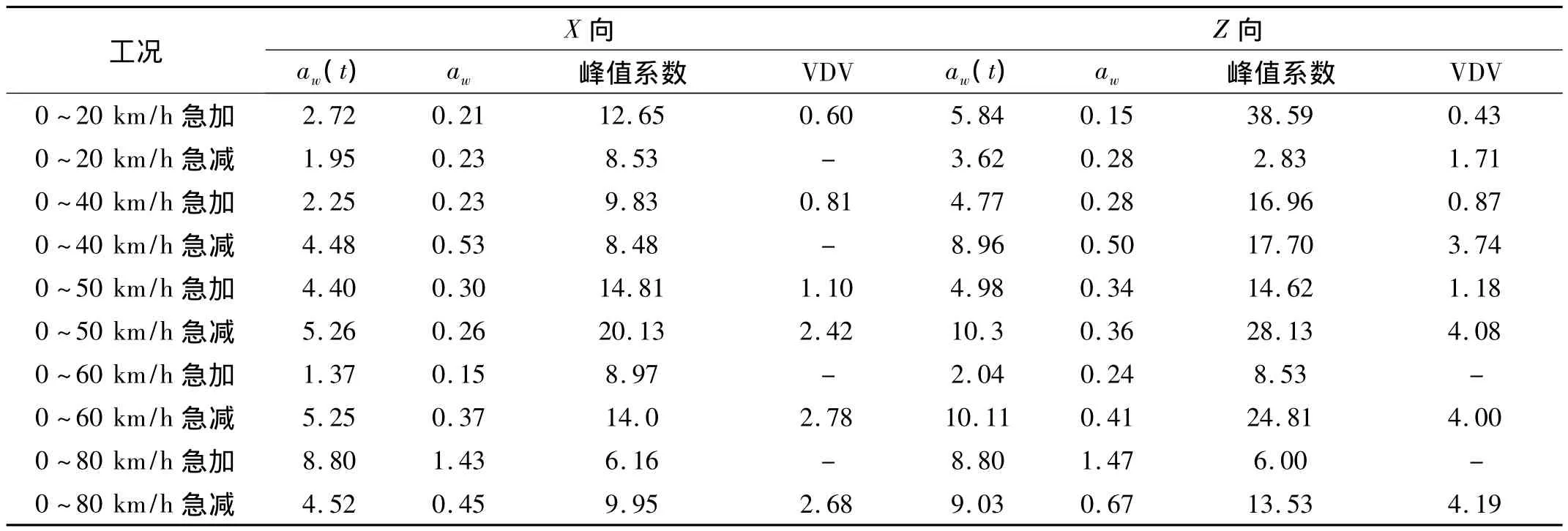

据ISO2631-1:1997(E)标准规定,峰值系数>9时用辅助评价方法即振动剂量(VDV)评价,可更好估计偶尔遇过大脉冲所致高峰值系数振动对人体影响。处理座椅导轨处加速度瞬态信号,获得振动计量结果见表1。其中aw(t)为加权加速度时间历程,aw为加权加速度均方根值。由表1看出,突加速时随目标车速提高,舒适性下降;突减速时随稳定初始车速提高,舒适性下降;突减速振动远大于突加速,极不舒适;竖直X向振动大于水平(前后)Y向。由于缓慢加减速时振动不突出,水平(左右)Y向加速度值较小,表1未给出。对瞬态加减油门的振动问题,可考虑通过整车控制器控制目标电机转矩或在传动系统加装扭转减震器进行初步衰减,而优化悬置系统、悬挂系统、传动系统等子系统可进一步减小整车振动及悬置系统的动反力幅值。

图9 急加急减工况信号Fig.9 Tip-in and tip-out signal

表1 瞬态工况舒适性指标计算Tab.1 Comfort index calculation under transient conditions

3.3 相关模态试验结果

进行相关系统及部件的模态试验,包括传动系统、悬置系统、悬挂系统、轮胎、转向系统等,限于篇幅,试验过程不再赘述,试验结果见图10。该图全面反映出电动车的模态特性,将其与激励阶次特性结合,则可分析传动系统引起的振动及声辐射噪声问题。图中纵坐标电机转速750 r/min对应车速11.5 km/h,375 r/min对应车速5.8 km/h,125 r/min对应车速2 km/h。由图10看出,① 该车辆传动系统机械结构从模态分布角度较理想,各系统部件间均有一定间隔,无严重的模态耦合现象。因此在解决整车出现的声振问题时,可考虑多从整车控制、电机控制角度(如优化瞬态转矩输出曲线)进行优化,而添加机械部件或改变系统结构的传统减振降噪方法可以作为第二选择。② 该款电机动力总成悬置系统固有频率较高,主要分布在30~100 Hz,普遍高于传统内燃机汽车动力总成悬置系统的5~17 Hz,此为车辆设计初期为避免电机瞬态特性造成过大位移而进行的有意尝试。结果表明,提高悬置刚度具有较好的限制瞬态工况动力总成位移过大效果,且在优化电动车动力总成模态分布时具有更多的模态布置空间,不受类似传统车怠速工况限制;但中高频振动传递率会下降,与主被动端切片分析结果一致,有需要可进行进一步折衷、优化。③ 考虑电磁刚度的传动系统“零阶”固有频率为电传动系统及内燃机传动系统的区别之一;该车采用框架式车身,二级减振结构,在传统车辆中较少使用;动力总成壳体模态特性与传统内燃机动力源也有区别;而轮胎、转向系、悬架系统则区别不大。

图10 模态频率排布图Fig.10 Modal frequency alignment

4 电动车振动特性与传统车异同

4.1 动力传动系统振动现象汇总

车辆按系统级别可划分为整车、系统、子系统、零部件4个级别,振动评价从整车评价、系统评价、部件评价三方面进行。电动车动力/传动系统的振噪权重在整车总权重比例次于胎噪、风噪[17],电动车振动现象较内燃机有所减少,引发振动的各部件具有显著特点,从部件划分角度进行汇总能获得全面认识[18-20]。将动力/传动系统分为电动机、传动系、减差速器、总成壳体、悬置系统5部分,由部件角度汇总电动车动力总成传动系统振动现象,见表2。

表2 电动车动力总成传动系统振动现象汇总Tab.2 Summary of vibration phenomenon of electric power train

4.2 激励阶次特性图

综合动力总成的阶次特性,兼顾传动系统静、动偏心,绘制动力总成阶次特性图见图11。图中实线框实线为传统内燃机常用阶次;虚线框实线为传统内燃机车辆可拓展阶次(研究小幅高频振动时用);无框线实线为纯电动车驱动电机激励阶次,包括正向驱动(0~9000 r/min)及反向拖动(9000~0 r/min)两部分;虚线为减速器啸叫阶次。

由图11看出,电动机阶次特性与内燃机车辆存在明显差别。如发动机常用工作转速范围为800 ~6000 r/min,而电动机常用转速范围远高于发动机;发动机主要阶次由质量力、质量力矩及气体扭矩组成,且幅值大于机械不平衡等影响,电动机转矩波动阶次主要为极对数倍频;减/差速器阶次振动,由于“无掩盖”效应,也应引起关注。

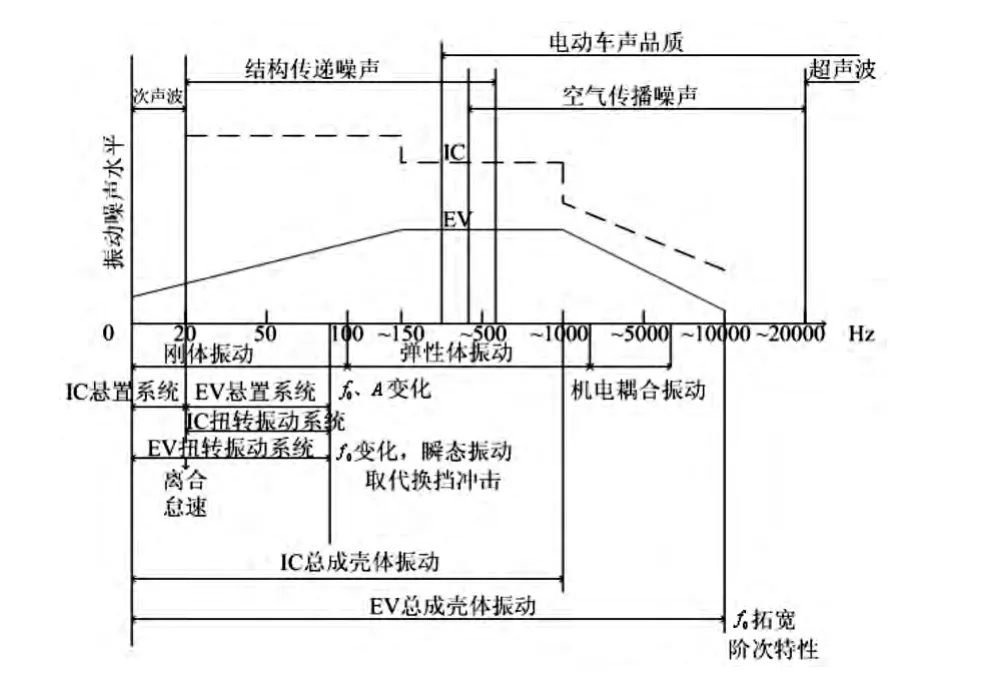

4.3 振动幅值特性图

某内燃机车与电动车动力传动系统各子系统振动噪声水平比较[21-23]见图 12。图中 EV(Electric Vehicle)代表电动车,IC(Internal Combustion)代表内燃机车辆,f0为固有频率(悬置、传动系统或总成壳体固有频率)、A为振动或噪声幅值。对比发现,新能源车辆优点为:振动激励源数量明显减少,各传递路径间相互影响减少,利于降低整车振动水平;但结构简化、轻量化要求提高及振动噪声传递路径变化给新能源车减振降噪提出新挑战。

图12 动力传动系统振动噪声分布Fig.12 Vibration and noise distribution of driveline

结合已有研究,将新能源汽车振动问题总结为5大特点,即① 无掩蔽效应:由于无类似内燃机气体燃烧噪声、惯性质量力/力矩产生振动等掩蔽,原在内燃机车辆中不易被察觉的次要振动、噪声将成为必须关注的问题。② 瞬态振动更剧烈:更迅速的电动机动态响应、更小的动力总成系统质量/惯量、无扭转减震器的常啮合传动系统,将产生更大的轴系扭转振动及动力总成悬置系统扭转振动问题。③ 存在机电耦合现象:新能源汽车传动系统为典型的机电一体化系统,其动力传动系具有一般电传动系统普遍存在的机电耦合特性,会影响电动车传动系统各频段扭转振动特性。④ 电磁振动突出:尤其表现为高速时电机啸叫,电磁力波与总成壳体的磁固耦合振动问题突出。⑤ 齿轮撞击、啸叫:电机动态响应快、齿轮系统结构简化、轮齿及轴系转速范围扩大将引发齿轮系统振噪问题的新特性。

5 结论

(1)通过试验找到动力总成振动的主要阶次及相关传递路径,即动力总成产生转子基频4、8、10、12、16、20、24、29、40、48、58 倍阶次振动,4、8、12、16、24、48 阶次主要与电机(包括电机气隙磁场、电路、电控等因素)相关,10、20、29、40、58 阶次主要与减差速器结构、减速比有关。座椅导轨处4、8、12、24阶次主要通过传动系统而非悬置系统传递到驾驶员,对驾乘舒适性具有较显著影响。

(2)评价该车动力总成悬置系统性能,即对20阶次以下及25阶次以上激励具有较好的衰减作用,避免其向车身传递;而对20~25阶次范围内的振动隔振效果不理想。对车辆起步(0~5 km/h)、中低速(15 km/h,30 km/h)时产生的冲击及传动系统共振具有较好的衰减作用,但在整个频段传递率并不理想。

(3)电机输出瞬态特性造成的整车传动系统冲击且突减转矩(Tip-out)大于突加转矩(Tip-in),均可通过优化整车控制器目标转矩得到缓解,该方法已在实车上验证其可行性。

(4)由于无类似发动机等强烈振动源掩盖,减/差速器的阶次振动突显,传动系统静、动偏心产生的主要阶次二倍阶次较显著,造成电动车较严重啸叫。可通过减小一、二级齿轮副小齿轮对传递误差的灵敏度、轮齿齿面微观修形及提高两级齿轮副装配精度进行改进。

(5)模态排布结果便于对集中驱动式电动车传动系统结构进行全面把握,整车各子系统模态排布较合理;振动现象汇总、激励阶次特性、幅值特性分析阐明该电动车与传统内燃机车辆相关特性区别,为进一步诊断、悬置/悬挂等子部件振动控制及优化提供试验支持。

[1]于蓬,贺立钊,章桐,等.集中电机驱动车辆动力传动系统NVH性能研究现状与展望[J].机械设计,2014,31(3):1-5.YU Peng, HE Li-zhao, ZHANG Tong, et al. NVH performance study of centralized motor driven vehicle power train[J].Journal of Machine Design,2014,31(3):1 -5.

[2]Kuang M L.An investigation of engine start-stop NVH in a power split powertrain hybrid electric vehicle[R].SAE Technical Paper,2006.

[3]Humbert L,Pellerey P,Cristaudo S.Electromagnetic and structural coupled simulation to investigate NVH behavior of an electrical automotive powertrain[R].SAE Technical Paper,2012.

[4]Freeman T, Thom B, Smith S. Noise andvibration development for adapting a conventional vehicle platform for an electric powertrain[R].SAE Technical Paper,2013.

[5]Govindswamy K, Wellmann T, Eisele G. Aspects of NVHintegration in hybrid vehicles[R].SAE Technical Paper,2009.

[6]Rabofsky A,Walther C,Rothdeutsch J,et al.Electrical andhybrid drive lines:new demands for N&V integration[R].SAE Technical Paper,2010.

[7]La C,Poggi M,Murphy P,et al.NVH considerations for zero emissions vehicle driveline design[R].SAE Technical Paper,2011.

[8]Mammetti M,Arroyos M R.Thestudy of torque control characteristics for the optimization of the NVH of an electric vehicle[R].SAE Technical Paper,2014.

[9]闫明刚,张勇,侯之超,等.混合动力客车传动系扭振响应及其影响因素分析[A].第22届全国结构工程学术会议论文集第Ⅲ册,2013:53-57.

[10]童炜,侯之超.轮毂驱动电动汽车垂向特性与电机振动分析[J].汽车工程,2014,36(4):398-403.TONG Wei,HOU Zhi-chao. Analyses on the vertical characteristics and motor vibration of an electric vehicle with motor-in-wheel drive[J].Automotive Engineering,2014,36(4):398-403.

[11]黄孝慈,唐小林,于海生.功率分流式混合动力轿车传动系噪声分析[J].机械传动,2013,11:130-133.HUANG Xiao-ci,TANG Xiao-lin,YU Hai-sheng.Noise analysis of a power-split hybrid electric vehicle driveline[J].Journal of Mechanical Transmission,2013,11:130 -133.

[12]朱宇.纯电动汽车车内声品质分析评价研究[D].吉林:吉林大学,2013.

[13]郭荣,万钢,左曙光,等.燃料电池轿车主要噪声源识别的试验研究[J].汽车工程,2007,29(5):377-380.GUO Rong,WANG Gang,ZUO Shu-guang,et al.An experimental study on noise sources identification for fuel cell vehicle[J].Automotive Engineering,2007,29(5):377-380.

[14]相龙洋,左曙光,何吕昌,等.电动汽车及其驱动永磁电机声振特性试验[J].振动.测试与诊断,2014,34(1):90-95.XIANG Long-yang,ZUO Shu-guang,HE Lü-chang,et al.Experimental study on acoustic and vibration characteristics of electric vehicle and its permanent drive motor[J].Journal of Vibration,Measurement& Diagnosis,2014,34(1):90 -95.

[15]于蓬,章桐,郭荣.车辆传动系扭转振动主动控制研究现状及趋势[J].机电一体化,2014,6:3-10.YU Peng,ZHANG Tong,GUO Rong.The current state and trends of automotive drive train torsional vibration active control[J].Mechatronics,2014,6:3-10.

[16]Dupont J B,Aydoun R,Bouvet P.Simulation of the noise radiated by an automotive electric motor:influence of the motor defects[R].SAE Technical Paper,2014.

[17]Goetchius G.Leading the charge-the future of electric vehicle noise control[J].Sound & Vibration,2011,4:5 -7.

[18]Yoshioka T, Sugita H. Noise and vibration reduction technology in hybrid vehicle development[J].Fuel,2001,2013:4-4.

[19]Komada M,Yoshioka T.Noise and vibration reduction technology in new generation hybrid vehicle development[J].SAE Transactions,2005,114(6):2648 -2655.

[20]Eisele G,Wolff K,Wittler M,et al.Acoustics of hybrid vehicles[J].SAE paper,2010:1401-1402.

[21]于蓬,章桐,陈霏霏,等.集中式驱动电动车动力总成悬置系统模态影响因素分析[J].中国工程机械学报,2014,6(1):471-477.YU Peng,ZHANG Tong,CHEN Fei-fei,et al.Investigation on modeling method of powertrain mounting system of central driven electric vehicle[J].Chinese Journal of Construction Machinery,2014,6(1):471 -477.

[22]于蓬,陈霏霏,章桐,等.集中驱动式纯电动车动力总成噪声特性分析[J].机电一体化,2015,1:7-12.YU Peng,CHEN Fei-fei,ZHANG Tong,et al. Acoustic characteristic analysis of central driven power train of electric vehicle[J].Mechatronic,2015,1:7 -12.

[23]于蓬,陈霏霏,章桐,等.集中驱动式电动车动力总成系统振动特性分析[J].振动与冲击,2015,34(1):44 -48.YU Peng,CHEN Fei-fei,ZHANG Tong,et al.Vibration characteristics analysis of a central-driven electric vehicle powertrain[J].Journal of Vibration and Shock,2015,34(1):44-48.