贝氏体钢组合辙叉的准静态接触有限元分析

2015-06-01肖俊华段晓森燕山大学河北省重型装备与大型结构力学可靠性重点实验室河北秦皇岛066004

肖俊华,段晓森(燕山大学河北省重型装备与大型结构力学可靠性重点实验室,河北秦皇岛066004)

贝氏体钢组合辙叉的准静态接触有限元分析

肖俊华∗,段晓森

(燕山大学河北省重型装备与大型结构力学可靠性重点实验室,河北秦皇岛066004)

摘 要:贝氏体钢组合辙叉的失效表现为翼轨的磨损和心轨的疲劳剥落,应力/应变分析对于理解和预测辙叉的失效至关重要。本文考虑辙叉心轨和翼轨材料的随动硬化规律,建立车轮⁃贝氏体钢辙叉⁃轨枕有限元弹塑性接触模型,给出了接触轮载作用时辙叉内的应力和应变分布;讨论了辙叉内应力和塑性应变随心轨/翼轨强度匹配的变化规律;给出了轮载循环次数对辙叉内最大残余应力和最大塑性应变的影响。建立的计算模型和所得结果为贝氏体钢组合辙叉服役时的强度校核以及失效分析提供了力学参考。

关键词:贝氏体钢辙叉;接触轮载;强度匹配;残余应力;有限元分析

0 引言

铁路的高速化和重载化对辙叉提出了更高的要求,贝氏体钢因其较高的强度、适当的韧度和硬度而表现出优良的抗接触疲劳和耐磨性能,成为制作重载、高速铁路用辙叉的理想材料之一[1⁃2]。

在车轮接触载荷作用下,辙叉的翼轨发生塑性变形和磨损,辙叉的心轨发生疲劳损伤,从而使辙叉失效,降低其服役寿命[3]。当车轮通过辙叉后,在接触区造成很高的接触应力并产生塑性变形[4⁃5]。在长期循环轮载作用下,塑性变形逐渐积累,在贝氏体钢组合辙叉表面或表层的薄弱环节处引发疲劳裂纹,并逐步扩展,最终导致金属材料剥落。因此,研究车轮接触载荷作用下辙叉内(尤其是心轨)的应力/应变分布规律有重要的科学和工程意义。

车轮与辙叉作用是一个复杂的接触过程,诸多国内外学者对此进行了理论与数值研究。文献[6]对客运专线18号道岔的尖轨轨头顶宽20~50 mm范围内轮载过渡区、车轮贴靠钢轨运行时、尖轨及基本轨的轮轨接触进行了分析。针对车轮⁃钢轨/辙叉滚动接触问题,Wiest,Kassa,Daves等[7]分别用Hertz理论、CONTACT程序、ABAQUS弹性有限元法与弹塑性有限元法分析了接触斑形状和接触应力分布情况。利用ABAQUS软件,Wiest,Daves,Fischer等[8]研究了高锰钢和复合钢两种材料辙叉尖端在车轮载荷周期作用下的变形和损伤问题,他们认为应力和应变对于辙叉的磨损和疲劳是关键要素。文献[9]建立轮对与辙叉、护轨、基本轨的多体接触有限元计算模型,研究了不同工况下轮对和道岔接触斑形状、内部应力以及接触力的分布和变化规律。Zhang,Lv,Zheng等[10]对贝氏体钢铁路辙叉表面磨损的微结构进行了分析。Johansson,Pålsson,Ekh等[11]讨论了车辆与道岔/辙叉的动力相互作用、接触应力、塑性变形和磨损,对道岔/辙叉部分的损伤进行了讨论。Markine,Steenbergen和Shevtsov[12]研究了道岔支撑结构的弹性性能与辙叉滚动接触疲劳损伤发生之间的关联。Xiao,Zhang和Qian[5]讨论了车轮轴重、速度和接触位置对高锰钢辙叉应力应变场的影响规律。Pletz,Daves和Ossberger[13]利用动态有限元法模拟了车轮通过辙叉面的过程。Guo,Sun,Zhang等[14]利用弹塑性有限元法分析了冲击轮载作用时高锰钢辙叉的损伤场。Pletz,Daves,Yao等[15]预测了滚动载荷时3种不同材料辙叉内疲劳裂纹的演化。Xiao,Zhang和Qian[16]研究了高锰钢辙叉心轨的接触应力和残余应力分布,讨论了列车速度对心轨内残余应力/应变的影响。

本文运用弹塑性有限元方法,建立了磨耗型车轮⁃贝氏体钢辙叉⁃轨枕计算模型,考虑辙叉的边界条件和服役条件,对车轮接触轮载作用时贝氏体钢辙叉的力学性能进行了数值分析。

1 计算模型

图1所示为贝氏体钢组合辙叉示意图[1],图2是贝氏体钢辙叉计算模型。车轮为直径为840 mm磨耗型踏面车轮,轨枕有效长度取全长的1/3。车轮与辙叉之间的静摩擦系数为0.32。车轮与辙叉在心轨顶宽40 mm处接触。

图1 贝氏体钢组合辙叉示意图Fig.1 Schematic of a bainite steel crossing

图2 车轮⁃贝氏体钢辙叉⁃轨枕计算模型Fig.2 Computational model of wheel⁃bainite steel crossing⁃ties

数值计算中,心轨部分的叉心和尾翼粘结完好;辙叉心轨和翼轨采用双线性随动强化弹塑性材料模型,屈服条件为Mises屈服准则;车轮视为刚体;轨枕采用线弹性材料;泊松比都取0.3。心轨、翼轨和轨枕的材料参数见表1。

表1 材料参数Tab.1 Material parameters

辙叉服役时受到车轮垂直方向的接触载荷,由于列车速度v的影响,辙叉所受动载荷比其所受静载荷大得多。垂向载荷FN与静载荷Fs存在如下关系[19]:

其中,P是轴重,K是载荷放大系数,对于车辆来说,

式中,v表示列车速度,km/h。

图2中,贝氏体钢辙叉在趾端与导曲线钢轨连接,在跟端与基本轨连接,分析时将辙叉趾、跟端面在空间3个方向的位移约束,辙叉与轨枕完好粘结,轨枕底面上3个方向的位移约束。

2 数值结果与讨论

2.1轮载下心轨/翼轨应力应变分布图

轴重P=21 t,车轮速度v=100 km/h,图3给出了接触轮载时心轨和翼轨的应力应变云图。在接触区,心轨和翼轨内的最大von Mises等效应力分别为1 461 MPa和998 MPa,大于贝氏体钢(屈服强度1 356 MPa)和高碳钢(屈服强度902.2 MPa)材料的屈服强度,心轨和翼轨发生塑性变形。由图3(b)可知,辙叉已经发生塑性变形,但屈服范围很小,心轨和翼轨内最大等效塑性应变值分别为0.004 581和0.008 454。

2.2屈服强度匹配对应力应变的影响

取轴重P=21 t,车轮速度v=100 km/h,翼轨σs=902.2 MPa,K=σ心轨s/σ翼轨s,保持翼轨屈服强度不变,改变心轨屈服强度,图4给出了屈服强度匹配K变化对辙叉内最大应力和最大塑性应变的影响。

图3 贝氏体钢辙叉应力场和应变场云图Fig.3 Contours of the stress and strain of the bainite steel crossing

图4 屈服强度匹配对辙叉内最大应力和最大应变的影响Fig.4 Effect of the strength match of nose rail and wing rail on the maximum von Mises stress and maximum equivalent plastic strain

由图4可知,当保持翼轨屈服强度不变,改变心轨屈服强度时,翼轨内的最大等效应力和最大等效塑性应变几乎不变;随着心轨屈服强度的增加(K增大),心轨内最大等效应力缓慢增大,而最大等效塑性应变逐渐变小。可见,保持翼轨屈服强度不变同时增大心轨屈服强度,可以明显降低心轨内的塑性应变,从而提高贝氏体钢辙叉的服役寿命。该模拟结果与德国联邦铁路公司通过实验室及实际铁路线路试验所得结论一致,即:高强度贝氏体钢完全适合在铁路辙叉领域使用[2]。

2.3残余应力应变随轮载循环次数的变化

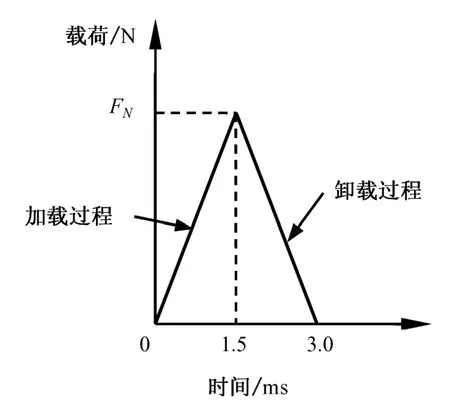

轮载作用后,在心轨和翼轨内存在有残余应力和塑性应变。取轴重P=21 t,车轮速度v= 100 km/h,车轮和辙叉力学性能见表1,按图5所示加载方式,图6给出了最大残余应力和最大塑性应变随轮载循环次数的变化规律。

图5 计算残余应力加载方式Fig.5 Loading method for calculating the residual stress

图6 循环次数对辙叉内最大残余应力和最大应变的影响Fig.6 Influence of the wheel load cycles on the maximum residual stress and maximum plastic strain

由图6可以看出,心轨和翼轨的最大残余应力都随载荷循环次数的增加而增大,其中心轨的残余应力由595 MPa逐渐增加到900 MPa左右趋于稳定;翼轨的残余应力由120 MPa逐渐增加到600 MPa左右趋于稳定。心轨和翼轨的最大等效塑性应变都随载荷循环次数的增加而增大,其中翼轨的残余塑性应变由0.006逐渐增加到0.130左右后趋于稳定;心轨的残余塑性应变由0.014开始一直增加,20次循环后达到0.070,仍然没有趋于变缓。

3 结论

建立了车轮⁃贝氏体钢辙叉⁃轨枕相互作用的三维弹塑性接触有限元模型,考虑辙叉心轨和翼轨材料的线性随动硬化现象,讨论了心轨/翼轨的强度匹配对辙叉内应力和塑性应变的影响,给出了轮载循环次数对辙叉内最大残余应力和最大塑性应变的影响规律。主要结论如下:

1)保持翼轨屈服强度不变,改变心轨屈服强度时,翼轨内的最大等效应力和最大等效塑性应变几乎不变;随着心轨屈服强度的增加,心轨内最大等效应力缓慢增大,而最大等效塑性应变逐渐变小,从而降低心轨内的塑性应变,提高贝氏体钢辙叉的服役寿命。

2)心轨和翼轨内的最大残余应力都随载荷循环次数的增加而增大,并最终趋于稳定;心轨和翼轨的最大等效塑性应变都随载荷循环次数的增加而增大,相对于心轨,翼轨内的最大等效塑性应变更易于趋于稳定值。

参考文献

[1]Zhang F C Zheng C L Lv B et al.Effects of hydrogen on the prop⁃erties of bainitic steel crossing J .Engineering Failure Analysis 2009 16 5 1461⁃1467.

[2]张福成 杨志南 康杰.铁路辙叉用贝氏体钢研究进展 J .燕山大学学报 2013 37 1 1⁃7.

[3]张福成.辙叉钢及其热加工技术 M .北京 机械工业出版社 2011.

[4]Zhang F C Lv B Zheng C L et al.Microstructure of the worn sur⁃faces of a bainitic steel railway crossing J .Wear 2010 268 11/12 1243⁃1249.

[5]Xiao J H Zhang F C Qian L H.Numerical simulation of stress and deformation in a railway crossing J .Engineering Failure Analysis 2011 18 8 2296⁃2304.

[6]胡秋华.道岔转辙器部分轮轨接触应力分析 D .成都 西南交通大学 2007.

[7]Wiest M Kassa E Daves W et al.Assessment of methods for calcu⁃lating contact pressure in wheel⁃rail switch contact J .Wear 2008 265 9/10 1439⁃1445.

[8]Wiest M Daves W Fischer F D et al.Deformation and damage of a crossing nose due to wheel passages J .Wear 2008 265 9/10 1431⁃1438.

[9]张军 王春艳 孙传喜 等.轮对与道岔接触问题的有限元分析J .铁道学报 2009 31 3 26⁃30.

[10]Zhang F C Lv B Zheng C L et al.Microstructure of the worn sur⁃faces of a bainitic steel railway crossing J .Wear 2010 268 11/12 1243⁃1249.

[11]Johansson A Pålsson B Ekh M et al.Simulation of wheel⁃rail contact and damage in switches&crossings J .Wear 2011 271 1/2 472⁃481.

[12]Markinea V L Steenbergena M J M M Shevtsovb I Y.Combatting RCF on switch points by tuning elastic track properties J .Wear 2011 271 1/2 158⁃167.

[13]Pletz M Daves W Ossberger H.A wheel set/crossing model re⁃garding impact sliding and deformation⁃Explicit finite element ap⁃proach J .Wear 2013 294/295 446⁃456.

[14]Guo S L Sun D Y Zhang F C et al.Damage of a Hadfield steel crossing due to wheel rolling impact passages J .Wear 2013 305 1/2 267⁃273.

[15]Pletz M Daves W Yao W et al.Rolling contact fatigue of three crossing nose materials⁃Multiscale FE approach J .Wear 2014 314 1/2 69⁃77.

[16]Xiao J H Zhang F C Qian L H.Contact stress and residual stress in the nose rail of a high manganese steel crossing due to wheel contact loading J .Fatigue&Fracture of Engineering Materials&Structures 2014 37 2 219⁃226.

[17]陈礼斌 冯运莉 张宁宁 等.高碳钢线材组织和屈服强度关系的数学模型 J .特殊钢 2008 29 4 58⁃59.

[18]Himebaugh A K Plaut R H Dillard D A.Finite element analysis of bonded insulated rail joints J .International Journal of Adhesion and Adhesives 2008 28 3 142⁃150.

[19]刘忠侠.高速列车车轮钢的基础研究 D .西安 西安交通大学 2001.

Finite element analysis on bainite steel crossing under quasi⁃static contact load

XIAO Jun⁃hua DUAN Xiao⁃sen

Key Laboratory of Mechanical Reliability for Heavy Equipments and Large Structures of Hebei Province Yanshan University Qinhuangdao Hebei 066004 China

AbstractThe failure of a bainite steel crossing shows wear of the wing rail and fatigue spalling of the nose rail.Stress/strain analy⁃sis is the key to understand and predict failure behavior of a crossing.By taking into account non⁃linear material properties a three dimensional elastic⁃plastic finite element model which is composed of wheel bainite steel crossing and ties is presented.The stress and strain distribution in a bainite steel crossing is plotted under the contact wheel load.The effect of the strength match of nose rail and wing rail on stress/strain is also discussed.The influence of the wheel load cycles on the maximum residual stress and maximum plastic strain are investigated.The established computational model and results could provide mechanical reference for strength check and failure analysis of a bainite steel crossing.

Key wordsbainite steel crossing contact wheel loads strength match residual stress finite element analysis

作者简介:∗肖俊华(1981⁃),男,河南上蔡人,博士,副教授,主要研究方向为复合材料细观力学、表/界面效应和工程结构数值计算,Email:xiaojunhua@ysu.edu.cn。

基金项目:河北省高等学校青年拔尖人才计划资助项目(BJ2014058)

收稿日期:2014⁃10⁃09

文章编号:1007⁃791X(2015)02⁃0165⁃05

DOI:10.3969/j.issn.1007⁃791X.2015.02.011

文献标识码:A

中图分类号:O344.3