大型或复杂钢结构焊接残余应力与变形研究进展

2016-11-09高占远郭彦林

高占远++郭彦林

摘要:综述了大型或复杂钢结构焊接残余应力与变形的研究进展,给出了材料高温性能、网格自适应技术、并行计算技术、子结构子模型技术及分解算法等焊接钢结构模拟新技术的研究现状,讨论了厚板、节点、整体复杂结构焊接残余应力的研究进展,总结了焊接残余应力的测量方法及应用情况,给出了大型或复杂结构今后的研究方向。结果表明:大型或复杂结构焊接残余应力在数值模拟方法、构件或整体结构性能、测量技术等方面都取得了一定的进展,随着大型复杂钢结构日益增多,研究焊接残余应力和变形问题将对工程结构的设计、施工及结构安全有十分重要的意义。

关键词:复杂钢结构;焊接;残余应力;残余变形;数值模拟;测量技术

中图分类号:TU392 文献标志码:A

0 引 言

焊接作为建筑结构的主要连接方法之一,得到了广泛应用,与其他的连接方法相比,焊接具有节约材料、工序简单、制作周期短及可制作复杂结构等优点。焊接是集电弧物理、传热、冶金和力学为一体的复杂过程,具有高温、动态、瞬时等特征,是非平衡加热冷却导致的高动态应力应变过程,因此不可避免地会产生不可忽略的残余变形,对于复杂结构会产生残余应力。

焊接残余变形和残余应力的起因和分类最早可以追溯到1946年Osgood[1]的著作。1948年,国际焊接学会(IIW)成立,1963年中国开始参与国际焊接学会的活动,1996年国际焊接学会成立了专门从事焊接结构残余应力和变形预测的工作小组,并举行了多次有关焊接残余应力和变形预测的学术会议。此后,许多学者对焊接残余应力和残余变形进行研究,以探索产生焊接残余应力和残余变形的机理和实质,为调整和控制焊接残余应力与变形提供有效的方法与措施。

对于大型或复杂的建筑结构,减少和控制焊接残余变形和残余应力的要求越来越高,因此尽快掌握焊接残余变形和应力的分布规律,将其作用和影响量化,对焊接结构的完整性设计、施工工艺的选择及安全评定具有重要的理论和工程意义。

1 热弹塑性有限元法及关键处理技术

焊接数值模拟技术模拟结构的整体力学行为时,可综合考虑焊接过程的几何非线性、材料非线性等,并可简化为研究移动热源作用下的瞬态温度场、热应力场。焊接温度场分析是进行焊接力学分析的基础,温度对材料的力学性能有显著影响,很多材料参数是温度的非线性函数。焊接残余应力分析是一个非常复杂的过程,现已发展成为一门学科——计算焊接力学[2]。

数值模拟技术主要有有限差分法、固有应变理论法和热弹塑性有限元法等。有限差分法始于20世纪70年代,加拿大的Paley编制了可分析矩形截面及常用的单层、双层U型和V型坡口的焊接传热差分法计算机程序,考虑了材料热物理性能与温度的关系,将熔化区内的单元作为加热的热源来处理。固有应变理论法[34]忽略了热力耦合关系的影响,认为焊接产生的应变是弹性应变和固有应变,将塑性应变和相变称为固有应变,不考虑热力关系形成机理,只考虑最终的应变分布规律和影响,是一种静态分析方法。热弹塑性有限单元法(简称有限元法)是随着计算机的发展而逐步发展起来的,已经成为最重要和适应性最强的方法。

1.1 基本流程

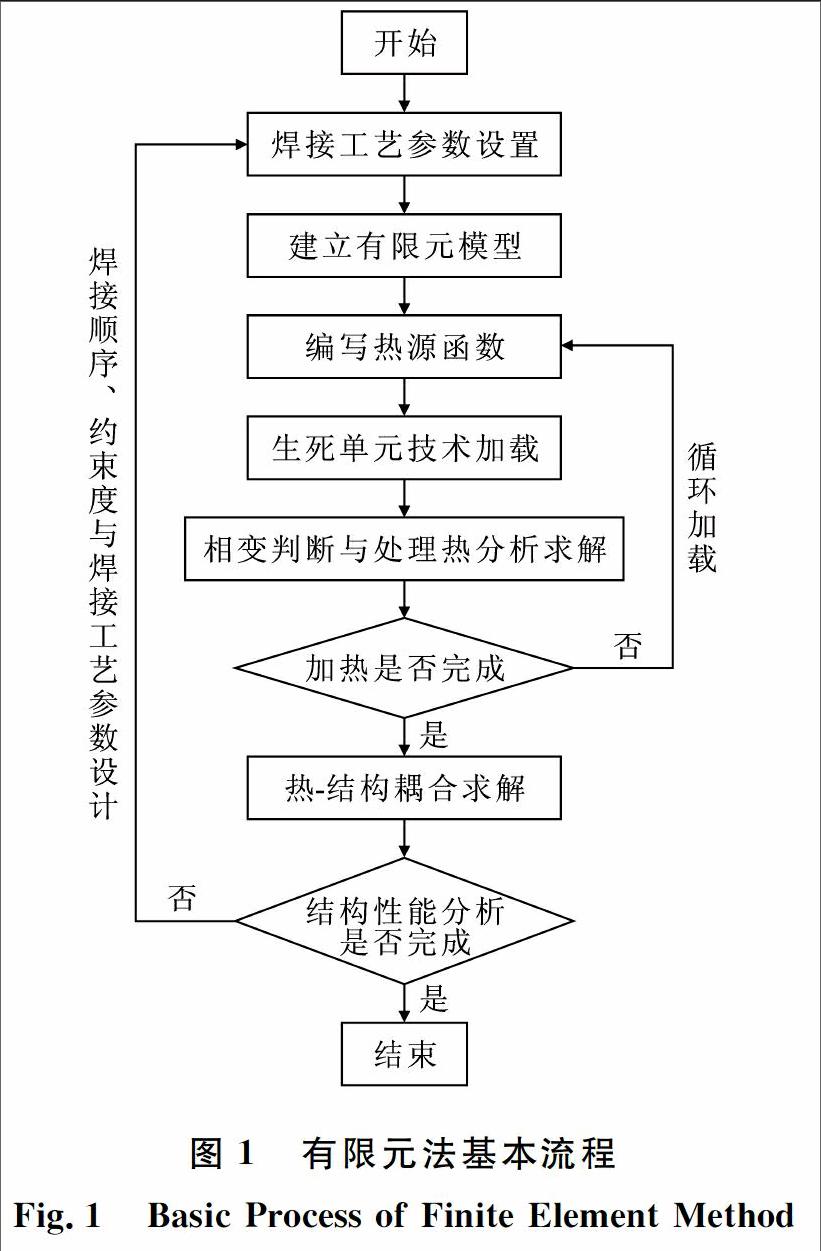

有限元法是建立在完全的热分析和弹塑性分析的理论基础上,从热结构耦合的数学角度模拟残余应力和变形,解决了非线性求解的问题,跟踪整个焊接过程,引入时间变量,在时间积分上进行求解,具有很强的实用性和较高的准确性,图1给出了有限元法的基本流程。

20世纪70年代初,文献[5],[6]首先以有限元法为基础,提出了考虑材料机械性能与温度有关的焊接热弹塑性分析理论,从而使复杂的动态焊接应力应变过程的分析成为可能。文献[7]用有限元法建立了二维焊接温度场的计算模型并考虑了相变潜热的问题。由于焊接残余应力数值模拟存在计算量大、自由度数目庞大、高度非线性导致收敛困难及三维模型导致计算时间冗长等困难,直到20世纪八九十年代才开始简单的三维模拟[811],可见焊接模拟发展之难。

大型复杂焊接结构的数值模拟面临的挑战主要有:①材料高温性能参数低,导致非线性方程组奇异,解的收敛性和稳定性差;②自由度数目庞大,占用计算机资源多,影响求解效率;③材料的高度非线性导致求解的收敛困难。由于工程应用和科学研究的需要,许多学者对其进行了研究和探索。

1.2 材料高温性能

材料高温区间性能参数匮乏,数值模拟中常采用外推法确定[12],对材料性能参数进行合理建模,一定程度上改善了收敛性和求解效率。文献[13]在从资料获得高温段数据基础上,建立了4种材料的高温屈服假设,分别对不同温度区间的性能进行了适当的修正,以考量其对计算效率和精度的影响。文献[14]通过总结他人研究成果得出,温度超过600 ℃后材料的应变对最终残余应力不会造成太大影响,且材料的弹性模量在温度超过600 ℃时降得很低,故将超过600 ℃部分的温度均设定为600 ℃,以提高计算效率。

1.3 网格自适应技术

焊缝及其附近区域需要用很细的网格来描述才能达到必要的精度,但在移动热源未达到的地方,或者温度、应力应变梯度已变得较缓和的部位,不需要很密的网格。目前发展出网格自适应技术,1987年由McDill等[15]提出,并应用在焊接领域。该方法允许将焊缝及其附近的网格划得较粗,随着焊接热源的移动,自动将熔池附近网格细分到必要的数目,在热源过去后,当温度、应力应变梯度减缓时,再用较粗的网格替代已细分的网格,从而始终保持网格划分的合理分布,提高计算效率。文献[16]使网格自适应技术应用于厚板试件焊接过程模拟,设定在热源附近45 mm×25 mm×10 mm区域内为一个盒子,该盒子随着焊接热源移动而移动,设定进入盒内的单元自动在x,y,z方向上分别细分为22份,其他部分的单元保持不变,当已经细分的单元从盒子内移出时再复原。这种方法大幅度减少了单元数量,缩短了计算时间,为复杂结构焊接过程有限元计算创造了条件。文献[17]利用动态可逆网格自动细分技术,实现减少单元和节点数目进而节约计算时间。

网格自适应技术关键问题之一就是网格细分的判据。文献[18]提出以空间位置作为判据,设定一封闭区域作为判断细分的空间位置,所有进入此区域的网格均自动进行细分。文献[19]对不同的网格判据进行研究,给出综合优化判据,使网格划分更加合理。

1.4 并行计算技术

针对大型构件的焊接模拟,网格自适应技术减少了自由度数目,但新旧网格数据传递仍需占用较多计算机资源,提高计算效率有限,仍不能满足进行实际构件数值模拟时大幅度缩短计算时间的需要。随着计算机软硬件的发展,可采用并行计算法来提高计算效率。文献[20]为比较移动热源分段处理的计算精度和效率,分别利用IBM公司的SP2工作站和SGI公司的ORIGIN 2000工作站多个CPU并行计算,对平板表面堆焊进行模拟,以提高计算效率。文献[21]通过该方法对三峡工程用特大桥式起重机主梁的焊接进行数值模拟,得到主梁焊接应力的变化规律。

1.5 子结构子模型技术

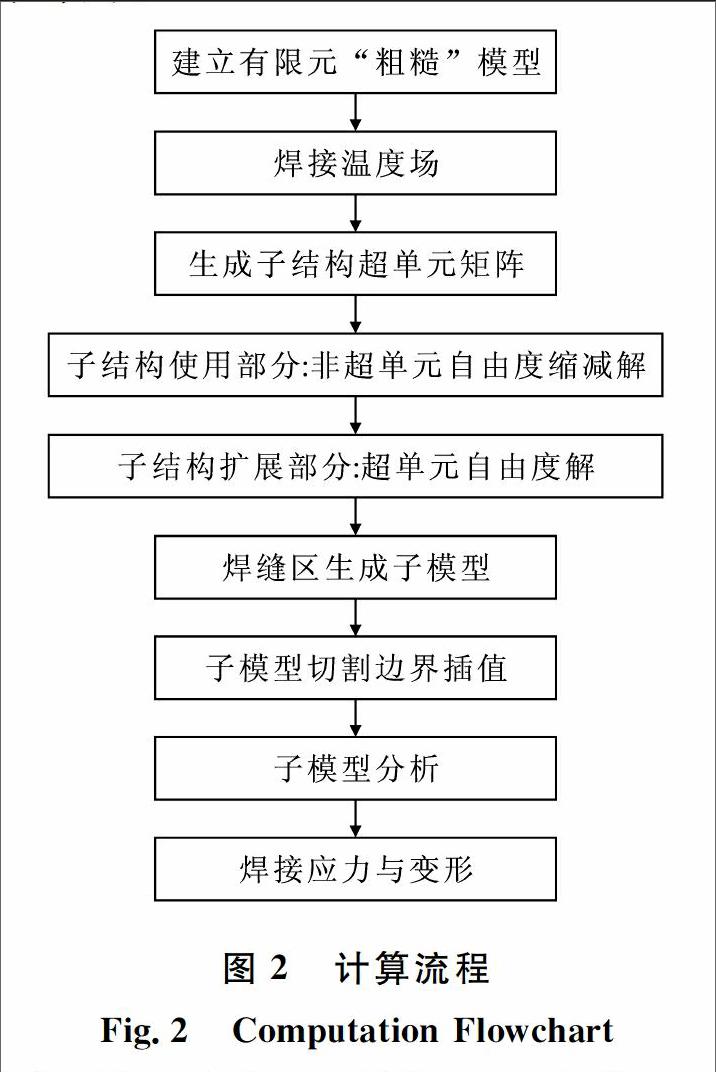

子结构是将线性部分的单元用矩阵凝聚为超单元的方法,线性部分的单元矩阵不用在非线性迭代过程中重复计算。将问题分块进行分析,节约存储空间和计算时间。焊接问题产生塑性应变及相变应变的区域通常仅限于焊缝附近,其他部分均为弹性体。针对大型构件而言,焊缝区在整个构件中占比非常小,将弹性区域凝聚为子结构。子模型方法就是把模型的一部分截取出来作为一个子模型,重新划分网格,作进一步分析。对大型结构的局部结构进行有限元分析时,常用网格划分的疏密度往往不够(如应力集中区域),可采用子模型方法解决该问题。文献[22]运用子结构和子模型结合技术求解大型复杂结构焊接残余应力和变形的有限元方法,给出了子结构子模型的计算流程,如图2所示。对铝合金筒型结构进行分析,计算时间为49.624 s,常规算法计算时间为72.192 s,大幅缩短了计算时间。可看出子结构和子模型结合法提高了计算效率,缩短了计算时间。

文献[23]采用动态子结构方法计算焊接残余应力和变形,动态子结构在热源移动过程中热源前沿部分也作为子结构处理,子结构随热源移动不断变化。以平板为例进行了计算,采用动态子结构方法和全模型法计算的焊接残余应力相近,动态子结构方法用时2 h,全模型法用时8.5 h,可见动态子模型方法大幅提高了计算效率。文献[24],[25]分别给出了二维子结构法和迭代子结构法。

1.6 区域分解算法

针对大型复杂焊接结构整体模型数值模拟计算量大、计算时间冗长等困难,提出区域分解算法,将整体结构分解为多个简单结构,先对简单结构进行有限元模拟,而后根据简单结构模拟结果及其在整体结构中的位置,运用叠加原理,研究整体结构焊接残余应力的分布及大小。文献[26]利用该算法计算了工字钢端板组焊结构的焊接残余应力,与整体模型的相对误差在0.11%~16.67%范围内,计算效率提高了5倍。2 大型复杂结构数值模拟

焊接的大型或复杂结构中板件较厚且焊缝复杂。在外荷载的压应力与构件内残余应力中的压应力叠加后,达到材料的屈服强度,此时截面会丧失进一步承受外荷载的能力,继续承载使杆件的有效截面面积减小,杆件刚度降低,稳定承载力也就降低,因此,大型复杂结构焊接残余应力和变形对结构静载强度、刚度及稳定性、疲劳强度等方面会产生一定的影响,不可忽略。目前,针对大型或复杂结构焊接残余应力和变形的研究主要集中在厚板构件、节点、整体结构方面。

2.1 厚 板

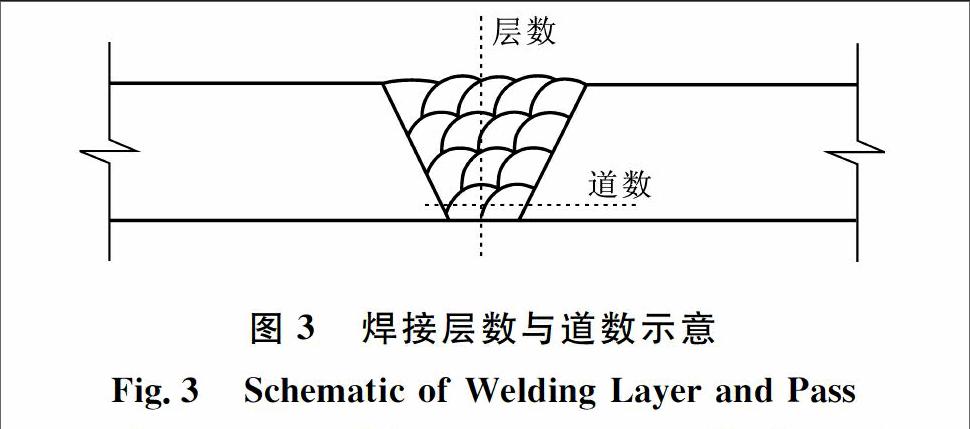

大型或复杂结构由于构件尺寸大或受力较大等原因,需采用厚板件。厚板件与普通板件相比,焊道数增多、层数增多,如图3所示。热膨胀区受到周围较冷区域约束,先焊的焊层也会产生一定的约束作用,故自身约束增大。在构件或结构中,厚板的变形受到其他板件的限制,在厚板中产生焊接残余应力,较普通板件复杂。因此,厚板焊接残余应力的数值模拟应考虑三维模型,文献[27]提出了厚板多道焊的残余应力沿厚度分布的模型,该模型分两步:第1步是在厚板二维横截面上的热流分析模型,使用倾斜热输入模型,防止数值不稳定;第2步开发了一个结构分析模型,应力分析中使用了平截面假定,每一层焊道被认为是整体焊道,以减少计算时间。该模型通过试验进行了验证。文献[28]考虑了三维加热模型下厚板的残余应力分布,并考虑了显微组织的变化和晶体生长等情况。文献[29]给出了大厚度深坡口的多道焊接接头的残余应力分布形态,特别是对极厚板多道焊接接头残余应力的分析表明最大残余应力出现在最后一层焊道表面之下。在研究厚板多层焊各种简化模型时,得出可通过只分析最后几条焊道来获得比较精确的残余应力数值和分布区域。文献[30]采用Quiet和Inactive两种有限元单元模拟0.2 m厚的厚板对接多道焊残余应力分布,均与实际结果相符。文献[31]对80 mm特厚钢板对接焊焊接过程进行了三维动态模拟分析,对多层、多道焊的温度场进行加热模拟,实现焊缝的动态生成,跟踪应力场的变化情况。从模拟结果可知,打底焊处出现应力集中现象,甚至超过钢材的屈服强度。厚板焊接残余应力分布数值模拟结果需通过试验检验,文献[32]对多层多道焊的20 mm厚的结构钢进行了试验研究,试验测定结果与数值模拟的残余应力结果一致。

除采用有限元方法分析厚板焊接残余应力分布外,采用多元非线性回归方法建立厚板对接多道焊的最高温度与焊接线能量、层间温度、环境温度及测点到热源中心距离之间的数学模型。通过相关性检验、线性回归的显著性检验以及回归系数的显著性检验,证明模型可行[33]。

影响厚板焊接残余应力的参数很多,如焊接顺序、施工工艺、焊接层数与道数、约束条件等。文献[34]利用ABAQUS软件模拟了厚板埋弧焊的焊接过程,分析了不同焊接工艺参数和焊接接头的几何形状对结果的影响,并与试验结果相比较。文献[35]计算了不同的换热边界、结构约束方式及约束位置等条件下厚板高强钢焊接残余应力的大小及分布,约束位置对残余应力影响较小,结构位移约束方式对残余应力影响较大,换热边界条件对厚板焊接残余应力有一定影响,实际施工中可采取一定的缓冷处理来适当减小残余应力。文献[36]分析了板件边界约束、焊接层数与道数、板件厚度、焊接顺序及施工工艺对计算结果的影响。板件的约束强弱、不同的焊接顺序和施工工艺对焊接残余变形和残余应力的大小均有影响,焊接完成后的保温处理可明显减小残余变形和残余应力的幅值。

厚板受焊接工艺和约束条件的影响,容易在构件中产生初始裂纹和缺陷。文献[37]分析三维板壳联合的焊接模型,提出了采用辅助热源模型防止单面焊终端裂纹的有效方法。文献[38]对厚板的表面堆焊、多次补焊和多层焊实例进行了计算分析,结果表明表面下8~10 mm及离开中央截面5~7 mm范围的区域可能引起冷裂纹及断裂韧性的降低,因此对热应变脆化倾向的材料应考虑此因素。

2.2 节 点

节点是建筑结构中的主要构件之一,建筑结构中要求“强节点,弱构件”。因此,节点的性能决定整个结构的安全度。焊接的节点形式主要有相贯节点、梁柱节点等。焊接也在节点加固中得到应用。

2.2.1 相贯节点

相贯节点是焊接节点的常见形式之一,形式众多,可分为平面和空间两大类。相贯节点力学性能和破坏形态与焊接残余应力和变形有关。

针对T型相贯节点,文献[39]对其焊接过程进行了三维数值模拟,得到其焊接温度场、应力场及残余应力分布,指出焊接残余应力离开焊缝区后迅速减小。主管径厚比γ对焊接残余应力影响不大,随着支管与主管直径比β增大,其对节点焊接残余应力的影响增加。

针对K型相贯节点,文献[40]考虑了其焊接时的热作用特点和钢材热物理力学参数随温度变化的非线性性能,采用相对的热传导数学和物理模型进行了温度场和应力场的耦合计算,给出焊缝残余应力的分布规律与残余变形,结果与理想节点试验的破坏模式相吻合。同时得到K型相贯节点焊缝区及其附近存在较大的焊接残余应力,但只出现在局部区域,残余应力最大值受焊接工艺的影响。文献[41]对两支管等宽的矩形管K型搭接节点在轴向力作用下的连接焊缝进行了分析。得到了焊缝群及其相连管壁的受力状态、应力分布及其变化规律,指出焊缝群的可能失效形式,并提出了该类节点焊缝群的简化计算模型、计算内容及方法。因中国规范未对搭接矩形管的焊缝内容作出规定,该研究成果可为工程实践提供有价值的参考。文献[42]针对K型插板节点分析了焊接残余应力对其极限承载力的影响,给出承载力建议计算方法。为掌握复杂受力装修节点的破坏机理和构造措施提供建议。

针对空间KX型节点,文献[43]模拟分析了焊接温度场、应力场的分布,焊接残余应力甚至可达材料的屈服极限,呈周期性变化,影响范围比较小。指出焊接残余应力对极限承载力都有一定的降低作用。支管与主管的管径比越大、主管与支管轴线夹角越小、主管的径厚比越小,极限承载力降低越多。

2.2.2 梁柱节点

梁柱焊接节点比较复杂,焊接残余应力的影响分析以二维计算为主,也进行了三维有限元模拟探索。文献[44]采用二维有限元及简化试验,分析了栓焊混接节点中梁柱翼缘对接焊焊缝中的残余应力分布,文献[45]在此基础上采用二维有限元分析了存在焊接残余应力时梁柱对接焊焊缝在静力及循环荷载下的力学性能。文献[46]模拟了工字钢对接焊的腹板和翼缘位置处的焊接过程,结果表明:在焊缝影响区内存在三向残余应力,而且纵向残余应力比横向残余应力对结构的影响更大。文献[47]分析了超高强度钢材焊接的工字形、箱形和十字形3种截面的残余压应力与板件宽厚比的关系,提出了这3种焊接截面超高强度钢材构件残余应力的分布模型和具体计算公式。

2.2.3 加固节点

梁柱刚性节点容易发生脆性破坏,对结构的安全造成影响,经常需对钢框架节点进行加固。文献[48]模拟了盖板加固梁刚节点中盖板与柱翼缘之间对接焊的焊接过程,分析指出焊接残余应力对整体性能影响较小。采用荷载响应指标判断脆性断裂的可能性,当考虑焊接残余应力时荷载响应指标明显增大,表明焊接热影响区发生脆性断裂的可能性增加,因此在焊接过程中需采取措施尽量减小焊接残余应力。文献[49]研究了翼缘板加强式和盖板加强式2种加强型节点,焊接残余应力对盖板加强型节点的脆性断裂影响大于翼缘板加强型节点,盖板加强型节点在梁端对接焊缝边缘容易发生脆性断裂。

2.2.4 实际工程节点

结合实际工程,针对焊接节点也做了许多探讨。文献[50]利用ANSYS有限元分析软件分析了上海嘉定蕴藻浜大桥桁架桁拱结合节点的焊接残余应力,为结构设计和钢结构加工提供建议。文献[51]对同时考虑角焊缝与对接焊缝连接的铁路钢桥节点焊接残余应力进行研究,对接焊使焊缝处箱梁横截面纵向焊接残余应力由拉—压—拉的分布规律改变为以拉应力为主的分布规律。文献[52]对钢桥面板顶板与U肋接头采用热结构直接耦合法分析了焊接温度场及应力场,得到构件中心截面母板纵向、横向、U肋纵向及焊接中心竖向的残余应力分布曲线。文献[53]对包头体育场钢结构罩棚钢管相贯节点建立三维有限元模型,研究其焊接过程的温度场和等效残余应力、应变场的分布规律,比较不同施工方案,指出相贯线侧面中间位置作为引弧点且以6 mm·s-1的焊接速度施焊可使焊接残余应力降低。

2.3 整体结构

大型或复杂结构由于构件数多、尺寸大、焊缝多且复杂,对整体结构的焊接残余应力模拟还很困难,但其影响不可忽略。许多学者对其作了大量有益的探究,为后续研究奠定了基础。

文献[54]基于等收缩量原则在施工模拟分析中考虑焊缝收缩,建立了结构、胎架和焊缝单元的一体化模型,评估焊缝收缩对屋盖合龙过程中胎架承受荷载的影响,并应用在深圳大运中心主体育场屋盖结构合龙分析中,研究表明对于采用胎架支承、逐步拼装施工的大跨度屋盖钢结构,由于合龙时焊缝收缩造成的结构变形对胎架的内力分布影响较大,将结构一次成型计算得到的胎架反力作为胎架设计的依据存在安全隐患,对此类问题可通过该方法予以解决。文献[55]研究了深圳湾体育场焊接合龙过程,通过等收缩量原则将H型钢焊接模拟结果应用到该体育场的合龙中,合龙缝附近杆件内力的增加不容忽视,而支座反力的影响微乎其微,可忽略不计。文献[56],[57]针对大型焊接结构开展了三维热弹塑性有限元分析,建立了有限元分析的数学模型,该模型有助于更简单地认识焊接变形产生机理,并较准确地预测焊接结构的焊接变形。文献[58]运用有限元焊接模拟程序对一简支梁焊接过程进行了模拟,分析材料与温度有关的各力学性能对焊接残余应力和变形的影响。文献[59]应用力学和有限元方法,探讨了基于模块荷载有限元预测复杂结构焊接变形的力学原理及特性,分析了模块荷载中残余应力和残余应变的荷载特性和有限元分析的收敛性,提出将残余应力荷载等效为节点应力荷载的方法。该方法有效地解决了模块荷载有限元法焊接变形弹性分析中结构易畸变、不收敛的问题。文献[60]应用该方法对复杂结构焊接变形进行了预测,以焊接热过程产生的广义固有应变作为等效荷载,经过一次弹性有限元计算得出焊接变形。采用该方法预测双层底的船舶底板,并与实测结果进行对比分析,结果基本吻合。文献[61]以天津春意桥为研究背景,建立了三维有限元模型,考虑不同方向板件之间的相互影响,分析了钢桥箱梁在现场施工中整体对接焊焊接残余应力和变形分布。建议采取焊前整体预热、焊后延长冷却时间和对焊后的焊缝进行碾压或锤击等措施对构件在加工和安装过程中的残余应力和变形进行有效控制。3 测量技术

测量技术是验证数值模拟结果正确性的重要途径之一,也可研究焊接残余应力分布,有效地测量构件或结构的残余应力也对其研究和工程实践有重大意义。现有的测量焊接残余应力的方法虽然得到了较大发展,但针对大型或复杂钢结构工程,由于构件尺寸较大,厚度较大,现有的测量技术很难测得构件内部的残余应力。残余应力测量技术的研究始于20世纪30年代,分为机械测量法、物理测量法及其他测量法。

3.1 机械测量法

机械测量法是将需要测试部分通过机械方式从构件中分离或切割出来,使应力得到释放,通过测量得到应变的变化,从而求出残余应力。机械测量法包括小孔法、切条法、剥层法、切环法、RIN切割法及Gunert切环槽法等[6264],较常用的有小孔法、切条法和剥层法等。小孔法是由德国学者Mathar[65]提出,经Soete等[66]发展而成,根据孔是否穿透,分通孔法和盲孔法,其基本原理为:孔周围预先粘贴好应变花,在应变花圆心位置钻小孔,钻孔会使应力释放、产生变形,通过应变片来测量材料应力释放前后的应变数值,运用应力应变关系换算出材料在焊接过程中产生的残余应力。盲孔法测量结果反映了表层及其附近区域约2 mm范围内的残余应力。小孔法因对构件损伤较小,已经成为工程上最常用的残余应力测量方法,美国材料与试验协会(ASTM)和中国船舶行业已经将其纳入行业标准[62]。

文献[67]采用轮廓法测试低碳钢堆焊件和T型焊接结构的内部纵向残余应力,将焊接件沿垂直焊缝平面切割开,精确测试切割面的变形轮廓,拟合测试轮廓,将拟合结果作为有限元模型的边界条件进行弹性计算从而获得结构内部垂直切割平面的应力分布。文献[68]采用分割法对Q550GJ高强钢焊接箱形结构面构件的残余应力进行了试验研究,分析了板件宽厚比、板件厚度等几何尺寸对残余应力的影响。

3.2 物理测量法

物理测量法是利用材料的物理特性采取一定的方法直接测量构件的残余应力,包括X射线衍射法[69]、超声波法[70]、磁测法[71]、扫描电子声显微镜法[72]、中子衍射法[73]及激光全息法[74]等。物理测量法中X射线衍射法相对比较成熟,是根据布拉格方程和弹性力学理论,用X射线无损地检测出零件材料因残余应力存在导致的衍射峰位移偏移,计算出晶面间距的变化值进而计算出残余应力值,几何示意如图4所示。日本材料学会和美国汽车工程

图4 X射线衍射几何示意

Fig.4 Geometry Sketch of XRay Diffraction师学会已经将X射线衍射法作为材料应力测量标准。X射线衍射法的缺点是只能测表面应力,探测深度为10 μm级,对被测表面的加工要求较高,避免局部塑性引起的干扰,测试设备比较昂贵。文献[75]采用X射线衍射测量法对焊接板残余应力进行了测量,将焊接残余应力的计算结果与试验结果进行对比。

中子衍射法原理与X射线衍射法类似,根据衍射峰位置的变化,求出残余应力。由于中子不带电,当与原子核碰撞时才改变运动方向,故该方法可测量较深的位置,深度可达几十毫米,比X射线衍射法精度高。中子衍射法存在明显的不足就是中子源比较难获得,中子衍射区域较大,测定较小试件时误差较大。

超声波法是利用声的双折射现象,超声在材料内部的传播有一定的特性,即在各向同性弹性体和有应力的弹性体内传播速度不同,可利用超声波波速与应力之间的关系来测量残余应力。超声波法探测深度可达几十毫米,适用的材料多,但波速变化微小,其测量并不容易,且材料结构对其影响很大。虽然该方法的研究处于起步阶段,但该方法可应用于大型构件的三维残余应力测量,具有广阔的应用前景。

磁测法利用铁磁物质的磁致伸缩效应,该方法主要有磁记忆检测法、磁应力法、磁声发射法和巴克豪森效应法等,目前巴克豪森效应法用于铁磁类结构构件应力检测技术相对成熟。磁测法仅能测量表面应力,如低碳钢只能测出深度为1.5 mm左右的应力,测量表面的凸凹程度也对测量结果有很大影响。

激光全息法是通过对被测物体施加外加荷载,利用有缺陷部位的形变量与其他部位不同的特点,通过加载前后所形成全息图像的叠加来反映材料、结构内部是否存在缺陷。激光全息法必须采用相干光,感光材料必须具有高分辨率,照相条件要求严格,且除部分全息图外,一般衍射效率均较低。

扫描电子声显微镜法是基于热波成像原理,利用热波在试样中的传播对材料热学或热弹性质的微小变化进行成像,它能反映出光学和电子显微镜不能反映的材料表面及亚表面特征,该方法从电子声信号的产生到接受是一个复杂的物理过程,对应的残余应力分布对电子声信号作用的机理及其理论模型需进一步探讨。

文献[76]利用应变电测技术,采用钻孔和超声冲击相结合的方法,对自制锰钢钢板焊接件焊缝附近多个测点的残余应力进行了试验研究,得出超声前后测点3个方向的应变变化值,计算出测点主应力变化情况,再利用第三强度理论得出等效应力。

3.3 其他测量方法

除机械测量法和物理测量法之外,还有压痕法[77]、多孔差方法[78]、TERSA热评估测定法[79]、反向叠加应力法[80]、数字散斑法[81]、无损电测法[82]及位移场重建计测法[83]等方法。压痕法是采用一定形状的压头对材料表面加载,通过测量压痕区域、荷载位移曲线等来评价材料的性能。压痕法简单易行、成本低、可信度高,可弥补传统试验方法的不足且不具破坏性,标距小,适用于应力梯度变化大的场合,是残余应力测量研究领域值得关注的方向。裂纹柔度法是在被测物体表面引入一条深度组件增加的裂纹来释放残余应力,从而测定响应的应变、位移或转角等量值,用来分析计算残余应力。裂纹柔度法能够测量构件内部厚度方向的残余应力,但作为新的测试技术还需进一步研究。4 展 望

(1)大型或复杂结构焊缝多且复杂,焊接过程模拟难且效率低,虽然取得了许多有意义的成果,但距离工程应用还有一定距离。发展能大幅度减小计算工作量、极大提高计算效率的焊接模拟技术,使其能应用于实际工程。

(2)在数值模拟方法并不十分完善的情况下,模型试验在焊接残余应力模拟中充当重要角色。大型或复杂结构做足尺试验不现实,如何从模型试验定量反映大型或复杂结构焊接应力和变形的分布规律仍然是一个难题。

(3)发展适合大型复杂结构的焊接残余应力测量方法。残余应力有很多测量方法,但只能满足小型构件或试验的要求,对大型构件还没有好的测量方法。焊接残余应力对大型复杂结构影响更为突出,通过测试大型复杂结构焊接残余应力的分布有助于工程结构的施工。

(4)建立焊接残余应力和变形对结构影响的评价标准。焊接问题研究目的之一就是能预测结构中的残余应力和最终残余变形,通过建立评价标准,评定焊接残余应力和残余变形对结构性能影响的大小,为工程结构的设计提供参考和焊接施工方案的优劣提供判据。

(5)大型复杂结构节点的应力与焊缝成形、相变、组织、失效等相关问题有关,焊接残余应力对节点的性能及极限承载力的影响等问题都值得进一步深入研究。5 结 语

焊接残余应力和变形的研究一直以来都是难题,特别是对大型或复杂结构而言,各国学者对其进行了大量研究工作,取得了一定进展,为后续的研究奠定了坚实的基础。现有的研究主要是针对板件和节点的研究,针对大型复杂整体结构,由于构件尺寸大、焊缝多且复杂,研究成果相对较少,能够指导工程设计与施工的就更少。随着国家鼓励发展钢结构,大型复杂结构会越来越多,深入研究焊接残余应力和变形,对工程的设计和施工提供必要的参考,是十分有意义的课题。

参考文献:

References:

[1] OSGOOD W F.Mechanics[M].Crawford:Crawford Press,2007.

[2]UEDA Y,HURAKAWA H,NAKACHO K,et al.Establishment of Computational Welding Mechanics[J].Transactions of JWRI,1995,24(2):7386.

[3] UEDA Y,YUAN M G.A Predicting Method of Welding Residual Stress Using Source of Residual Stress (Report Ⅲ):Prediction of Residual Stresses in T and Ijoints Using Inherent Strains[J].Transactions of JWRI,1993,22(1):157168.

[4]汪建华,陆 皓,魏良武.固有应变有限元法预测焊接变形理论及其应用[J].焊接学报,2002,23(6):3640.

WANG Jianhua,LU Hao,WEI Liangwu.Prediction of Welding Distortions Based on Theory of Inherent Strain by FEM and Its Application[J].Transactions of the China Welding Institution,2002,23(6):3640.

[5] UEDA Y,YAMAKAWA Y.Analysis of Thermal Elasticplastic Stress and Strain During Welding by Finite Element Method[J].Transactions of the Japan Welding Society,1971,2(2):90100.

[6]UEDA Y,FUKUDA K,TANIGAWA M.New Measuring Method of Three Dimensional Residual Stresses Based on Theory of Inherent Strain[J].Transactions of JWRI,1979,8(2):8996.

[7]陈 楚,汪建华,杨洪庆.数值分析在焊接中的应用[M].上海:上海交通大学出版社,1985.

CHEN Chu,WANG Jianhua,YANG Hongqing.Application of Numerical Analysis in Welding[M].Shanghai:Shanghai Jiaotong University Press,1985.

[8]MASUBUCHI K,SIMMONS F B,MONROE R E.Analysis of Thermal Stresses and Metal Movement During Welding[R].Columbus:Battelle Memorial Institute,1968.

[9]FRIEDMAN E.Thermomechanical Analysis of the Welding Process Using the Finite Element Method[J].Journal of Pressure Vessel Technology,1975,97(3):206213.

[10]RYBICHI E F,SCHMUESER D W,STONESIFER R W,et al.A Finiteelement Model for Residual Stresses and Deflections in Girthbutt Welded Pipes[J].Journal of Pressure Vessel Technology,1978,100(3):256262.

[11]RYBICKI E F,STONESIFER R B.Computation of Residual Stresses Due to Multipass Welds in Piping Systems[J].Journal of Pressure Vessel Technology,1979,101(2):149154.

[12]HABIB L M,KLEEN U,OTREMBA F.Numerical Simulation of Weld Residual Stresses and Countermeasures in Austenitic Steel Piping[C]//ASME.Proceedings of the 5th International Conference on Nuclear Engineering.Nice:ASME,1997:2529.

[13]WEI P S,GIEDT W H.Surface Tension Gradientdriven Flow Around an Electron Beam Welding Cavity[J].Welding Journal,1985,64(9):251259.

[14] TEKRIWAL P.Transient and Residual Thermal Strainstress Analysis of GMAW[J].Journal of Engineering Materials and Technology,1991,113(3):336349.

[15]MCDILL J M,GOLDAK J A,ODDY A S,et al.Isoparametric Quadrilaterals and Hexahedrons for Meshgrading Algorithms[J].Communications in Applied Numerical Methods,1987,3(2):155163.

[16]鹿安理,史清宇,赵海燕,等.厚板焊接过程温度场、应力场的三维有限元数值模拟[J].中国机械工程,2001,12(2):183186.

LU Anli,SHI Qingyu,ZHAO Haiyan,et al.Three Dimensional Numerical Simulation of Temperature and Stress Distribution in Welding of Thick Plate[J].China Mechanical Engineering,2001,12(2):183186.

[17]史清宇.焊接过程三维数值模拟的研究及应用[D].北京:清华大学,2000.

SHI Qingyu.Study on Threedimensional Numerical Simulation of Welding Process and Its Application[D].Beijing:Tsinghua University,2000.

[18]BROWN S B.Rezoning and Dynamic Substructuring Techniques in FEM Simulations of Welding Processes[J].Journal of Engineering for Industry,1993,115(4):415423.

[19] RUNNEMALM H,HYUN S.Threedimensional Welding Analysis Using an Adaptive Mesh Scheme[J].Computer Methods in Applied Mechanics and Engineering,2000,189(2):515523.

[20]蔡志鹏,赵海燕,吴 甦,等.串热源模型及其在焊接数值模拟中的应用[J].机械工程学报,2001,37(4):2528,43.

CAI Zhipeng,ZHAO Haiyan,WU Su,et al.Model of String Heat Source Welding Numerical Simulations[J].Chinese Journal of Mechanical Engineering,2001,37(4):2528,43.

[21]蔡志鹏.大型结构焊接变形数值模拟的研究与应用[D].北京:清华大学,2001.

CAI Zhipeng.Study on Numerical Simulation of Welding Distortions in Huge Fabrications and Its Application[D].Beijing:Tsinghua University,2001.

[22]曾 志,王立君,张 涵.采用子结构与子模型结合方法的三维焊接应力变形数值模拟[J].焊接学报,2009,30(7):8993.

ZENG Zhi,WANG Lijun,ZHANG Han.Application of Substructure and Submodeling on 3D Numerical Simulation of Welding[J].Transactions of the China Welding Institution,2009,30(7):8993.

[23]刘 川,张建勋.基于动态子结构的三维焊接残余应力变形数值模拟[J].焊接学报,2008,29(4):2124.

LIU Chuan,ZHANG Jianxun.Numerical Simulation of Welding Stresses and Distortions Based on 3D Dynamic Substructure Method[J].Transactions of the China Welding Institution,2008,29(4):2124.

[24]BROWN S B,SONG H.Rezoning and Dynamic Substructure Techniques in FEM Simulations of Welding Processes[J].Journal of Engineering for Industry,1993,115(4):415423.

[25]SERIZAWA H,ITOH S,TSUDA T,et al.Development of 3Dimensional Highspeed FEM for Welding Problem[C]//WSE.Proceedings of the International Conference on Welding Science and Engineering.Osaka:WSE,2005:240246.

[26]贾 栗.工字钢端板组焊结构焊接残余应力有限元分析[D].济南:山东大学,2013.

JIA Li.Finite Element Analysis on Residual Stress of Welding Assembly for Ibeam and Endplate[D].Jinan:Shandong University,2013.

[27]SHIM Y,FENG Z,LEE S,et al.Determination of Residual Stressed in Thicksection Weldments[J].Welding Journal,1992,71(9):305312.

[28]GOLDAK J,ZHOU J,BREIGUINE V,et al.Thermal Stress Analysis of Welds:From Melting Point to Room Temperature[J].Transactions of JWRI,1996,25(2):185189.

[29]UEDA Y,FUKUDA K,NAKACHO K,et al.Transient and Residual Stresses from Multipass Weld in Very Thick Plates and Their Reduction from Stress Relief Annealing[J].Atsuryoku Gijutsu,1978,16(1):2532.

[30]LINDGREN L E,RUNNERMALM H,NASSTROM M O.Simulation of Multipass Welding of a Thick Plate[J].International Journal for Numerical Methods in Engineering,1999,44(9):13011316.

[31]王 淋,张江萍,王彦博,等.钢结构桥梁中特厚钢板焊接应力动态数值模拟分析[J].重庆交通大学学报:自然科学版,2008,27(3):345348,428.

WANG Lin,ZHANG Jiangping,WANG Yanbo,et al.Welding Stress Dynamic Simulation Analysis on Extrathick Plates in Steel Bridge[J].Journal of Chongqing Jiaotong University:Natural Science,2008,27(3):345348,428.

[32]HEIZE C,SCHWENK C,RETHMEIER M.Numerical Calculation of Residual Stress Development of Multipass Gas Metal Arc Welding[J].Journal of Constructional Steel Research,2012,72:1219.

[33]徐济进,陈立功,倪纯珍.厚板对接多道焊最高焊接温度的预测[J].上海交通大学学报,2006,40(10):16841686.

XU Jijin,CHEN Ligong,NI Chunzhen.The Prediction of Maximum Temperature of Thick Plate Butt Multipass Welding[J].Journal of Shanghai Jiaotong University,2006,40(10):16841686.

[34]WEN S W,HILTON P,FARRUGIA D C J.Finite Element Modelling of a Submerged Arc Welding Process[J].Journal of Materials Processing Technology,2001,119(1):203209.

[35]鲁 鹏,赵 耀,袁 华.边界条件对船用厚板高强钢焊接残余应力的影响研究[J].中国造船,2013,54(2):124132.

LU Peng,ZHAO Yao,YUAN Hua.Research on the Effect of Boundary Conditions on Residual Stress in Welding Highstrength Steel for Marine Thick Plate[J].Shipbuilding of China,2013,54(2):124132.

[36]郭彦林,陈 航,袁 星.厚钢板对接焊接三维有限元数值模拟与分析[J].建筑科学与工程学报,2014,31(1):9097.

GUO Yanlin,CHEN Hang,YUAN Xing.3D Finite Element Numerical Simulation and Analysis on Butt Welding of Thick Steel Plate[J].Journal of Architecture and Civil Engineering,2014,31(1):9097.

[37]NASSTROM N.Combined 3D and Shell Modeling of Welding Process[C]//KARLSSON L,LINDGREN L E,JONSSON M.Mechanical Effects of Welding.Berlin:Springer,1992:197206.

[38]汪建华,陈 楚.厚板焊接时的残余应力与应变特征[J].焊接学报,1991,12(2):109115.

WANG Jianhua,CHEN Chu.Characteristics of Welding Residual Stresses and Strains of Thick Plate[J].Transactions of the China Welding Institution,1991,12(2):109115.

[39]鄢秀庆.残余应力对T型圆管相贯节点承载力性能影响研究[D].重庆:重庆大学,2009.

YAN Xiuqing.The Study on Influence of Residual Stress on Bearing Capacity of Ttype CHS Joints[D].Chongqing:Chongqing University,2009.

[40]罗永赤.钢管相贯K型节点焊接残余应力的数值模拟与试验分析[J].钢结构,2006,21(6):2125.

LUO Yongchi.Numerical Simulation and Experimental Research on Residualstresses in Direct Welding Kjoint of Steel Tubular Members[J].Steel Construction,2006,21(6):2125.

[41]王晓峰.矩形管K(N)型搭接节点焊缝计算研究[D].西安:西安建筑科技大学,2005.

WANG Xiaofeng.Research on Strength of Welds in Overlaped RHS K(N)joints[D].Xian:Xian University of Architecture and Technology,2005.

[42]邓潮铃.基于焊接残余应力K型插板节点受力性能研究[D].重庆:重庆大学,2014.

DENG Chaoling.Force Performance Research of K Type Flashboard Joints Based on the Welding Residual Stress[D].Chongqing:Chongqing University,2014.

[43]王 波.焊接残余应力对空间KX型圆管相贯节点极限承载力的影响[D].重庆:重庆大学,2013.

WANG Bo.The Influence of Welding Residual Stress on Ultimate Bearing Capacity of Multiplanar KXtype CHS Joints[D].Chongqing:Chongqing University,2013.

[44] ZHANG J,DONG P.Residual Stresses in Welded Moment Frames and Implications for Structural Performance[J].Journal of Structural Engineering,2000,126(3):306315.

[45]MATOS C G,DODDS R H.Modeling the Effects of Residual Stresses on Defects in Welds of Steel Frame Connections[J].Engineering Structures,2001,22(9):11031120.

[46]杨 文,石永久,王元清,等.结构钢焊接残余应力三维有限元分析[J].吉林大学学报:工学版,2007,37(2):347352.

YANG Wen,SHI Yongjiu,WANG Yuanqing,et al.Three Dimensional Finite Element Analysis on Welding Residual Stresses of Construction Steel[J].Journal of Jilin University:Engineering and Technology Edition,2007,37(2):347352.

[47]班慧勇,施 刚,石永久,等.超高强度钢材焊接截面残余应力分布研究[J].工程力学,2008,25(增2):5761,98.

BAN Huiyong,SHI Gang,SHI Yongjiu,et al.Study on the Residual Stress Distribution of Ultrahighstrengthsteel Welded Sections[J].Engineering Mechanics,2008,25(S2):5761,98.

[48]石永久,杨 文,王元清.梁柱刚节点盖板加固的焊接残余应力分析[J].辽宁工程技术大学学报:自然科学版,2009,28(2):210212.

SHI Yongjiu,YANG Wen,WANG Yuanqing.Welding Residual Stresses of Coverplate Retrofitted Steel Moment Connections[J].Journal of Liaoning Technical University:Natural Science,2009,28(2):210212.

[49]刘 芸,王 燕,王 薇.焊接残余应力对加强型节点力学性能影响研究[J].建筑钢结构进展,2013,15(1):3744.

LIU Yun,WANG Yan,WANG Wei.Influence Study of Welding Residual Stress on Mechanical Properties of Reinforced Joints[J].Progress in Steel Building Structures,2013,15(1):3744.

[50]周 良,陈 玮,杨允表.连续钢桁架桁拱组合桥节点的焊接残余应力分析[J].公路,2011(7):118121.

ZHOU Liang,CHEN Wei,YANG Yunbiao.Analysis of Welding Residual Stress of the Joint of Continuous Steel Truss Composite Arch Bridge[J].Highway,2011(7):118121.

[51]刘 嘉,张润昌,瞿伟廉,等.考虑两种焊缝连接的钢桥节点残余应力分析[J].武汉理工大学学报,2014,36(3):8387.

LIU Jia,ZHANG Runchang,QU Weilian,et al.Analysis on Welding Residual Stresses of Railway Bridge Nodes Considering Two Types of Welding[J].Journal of Wuhan University of Technology,2014,36(3):8387.

[52]吉伯海,李坤坤,傅中秋.钢桥面板顶板与U肋接头焊接残余应力分析[J].江南大学学报:自然科学版,2015,14(2):197201.

JI Bohai,LI Kunkun,FU Zhongqiu.Analysis of Welding Residual Stress of Troughdeck Plate Weld Joint in Steel Bridge Decks[J].Journal of Jiangnan University:Natural Science Edition,2015,14(2):197201.

[53]高海龙.体育场罩棚焊接应力与温差变形的有限元分析[D].包头:内蒙古科技大学,2011.

GAO Hailong.FEM Analysis of the Welding Residual Stress and Temperature Deformation About Stadium Canopy[D].Baotou:Inner Mongolia University of Science & Technology,2011.

[54]郭彦林,赵思远,田广宇,等.焊缝收缩变形对屋盖合拢成型状态的影响研究[J].施工技术,2010,39(8):2933.

GUO Yanlin,ZHAO Siyuan,TIAN Guangyu,et al.Influence Study of Welding Deformation on the Closure Process of Steel Roof[J].Construction Technology,2010,39(8):2933.

[55]郭彦林,赵思远.深圳湾体育馆焊接合拢对结构受力性能的影响分析[J].施工技术,2011,40(3):7175.

GUO Yanlin,ZHAO Siyuan.Welding Effects on Roof Closure Process of Shenzhenwan Stadium[J].Construction Technology,2011,40(3):7175.

[56]MASUBUCHI K.Prediction and Control of Residual Stresses and Distortion in Welded Structures[J].Transactions of JWRI,1996,25(2):5367.

[57]MCDILL J M J,ODDY A S,REEDR C.Predicting Residual Stress and Distortion when Welding Aeroengine Alloys[J].Canadian Aeronautics and Space Journal,1998,44(2):6872.

[58]ZHU X K,CHAO Y J.Effects of Temperaturedependent Material Properties on Welding Simulation[J].Computers & Structures,2002,80(11):967976.

[59]陈章兰,熊云峰.复杂结构焊接变形预测的模块载荷法特性[J].焊接技术,2012,41(5):5356.

CHEN Zhanglan,XIONG Yunfeng.Modular Load Method for Prediction of Welding Deformation of Complex Structures[J].Welding Technology,2012,41(5):5356.

[60]高 博,陈章兰,李昆鹏,等.基于等效载荷法的复杂结构焊接变形预测[J].焊接技术,2013,42(9):6467.

GAO Bo,CHEN Zhanglan,LI Kunpeng,et al.Prediction of Welding Deformation of Complex Structure Based on Equivalent Load Method[J].Welding Technology,2013,42(9):6467.

[61]张 松.钢桥构件焊接残余应力的有限元分析[D].天津:天津大学,2013.

ZHANG Song.FEM Analysis of Welding Residual Stress in the Components of Steel Bridge[D].Tianjin:Tianjin University,2013.

[62]潘友光,钟善桐.国内外焊接残余应力的测试技术和理论分析的综述[J].钢结构,1994,9(3):145152.

PAN Youguang,ZHONG Shantong.A Review of Measuring Methods and Theoretic Analysis of Residual Stresses Due to Welding[J].Steel Construction,1994,9(3):145152.

[63]陈会丽,钟 毅,王华昆,等.残余应力测试方法的研究进展[J].云南冶金,2005,34(3):5254.

CHEN Huili,ZHONG Yi,WANG Huakun,et al.Research Progress of the Method for Residual Stress Measurement[J].Yunnan Metallurgy,2005,34(3):5254.

[64] SUN Y,WANG Q.Research Status of Residential Stress Measurement[J].Journal of Shanghai Dianji University,2006,9(4):610.

[65] MATHAR J.Determination of Initial Stress by Measuring the Deformation Around Drilled Holes[J].Transactions of ASME,1934,56(4):249254.

[66]SOETE W,VANCROMBRUGGE R.An Industrial Method for the Determination of Residual Stresses[J].Proceedings of SESA,1950,8(1):1728.

[67]刘 川,庄 栋.基于轮廓法测试焊接件内部残余应力[J].机械工程学报,2012,48(8):5459.

LIU Chuan,ZHUANG Dong.Internal Welding Residual Stress Measurement Based on Contour Method[J].Journal of Mechanical Engineering,2012,48(8):5459.

[68]邱林波,侯兆新,刘 毅,等.Q550GJ高强钢焊接箱形截面残余应力试验研究[J].工业建筑,2015,45(5):111114,165.

QIU Linbo,HOU Zhaoxin,LIU Yi,et al.Experimental Study of Residual Stresses in Q550GJ Highstrength Steel Welded Box Sections[J].Industrial Construction,2015,45(5):111114,165.

[69]李晓延,张亦良,张立英.焊接结构残余应力的X射线衍射测试及分析[J].焊接,2009(11):1923,69.

LI Xiaoyan,ZHANG Yiliang,ZHANG Liying.Xray Diffraction Measurement and Evaluation of Residual Stress in Welded Structures[J].Welding & Joining,2009(11):1923,69.

[70]王亚民,王彦龙.残余应力的超声波检测系统[J].仪表技术,2004(4):3334.

WANG Yamin,WANG Yanlong.Measuring System for Residual Stress by Ultrasonic[J].Instrumentation Technology,2004(4):3334.

[71]许承东,刘学文,李 强.磁弹性方法无损测试钢轨残余应力分布的实验研究[J].北京交通大学学报,2004,28(4):7678.

XU Chengdong,LIU Xuewen,LI Qiang.Testing Research of Residual Stress Distribution in Rail by Magnetic Elastic Method[J].Journal of Beijing Jiaotong University,2004,28(4):7678.

[72]洪 毅,张仲宁,张淑仪,等.利用扫描电子声显微镜研究残余应力分布[J].南京大学学报:自然科学版,2001,37(4):508514.

HONG Yi,ZHANG Zhongning,ZHANG Shuyi,et al.Characterization of Residual Stress Distribution by Scanning Electron Acoustic Microscopy[J].Journal of Nanjing University:Natural Sciences,2001,37(4):508514.

[73]孙光爱,陈 波.中子衍射残余应力分析技术及其应用[J].核技术,2007,30(4):286289.

SUN Guangai,CHEN Bo.The Technology and Application of Residual Stress Analysis by Neutron Diffraction[J].Nuclear Techniques,2007,30(4):286289.

[74]谢建军,潘勤敏,潘祖仁.激光全息技术及其在化工中的应用[J].合成橡胶工业,1999,22(1):5662.

XIE Jianjun,PAN Qinmin,PAN Zuren.Laser Holography and Its Applications in Chemical Engineering[J].China Synthetic Rubber Industry,1999,22(1):5662.

[75]杨 明.厚板焊接残余应力的有限元计算[D].北京:北京工业大学,2003.

YANG Ming.A Finite Element Analysis of Residual Stress in Heavy Plate Weldment[D].Beijing:Beijing University of Technology,2003.

[76]任永臻,崔盼超.焊接残余应力的试验研究[J].机械设计与制造,2012(11):128129.

REN Yongzhen,CUI Panchao.Experimental Study on Welding Residual Stress[J].Machinery Design & Manufacture,2012(11):128129.

[77]林丽华,陈立功,顾明元.静载压痕残余应力测量的简化模型[J].上海交通大学学报,1998,32(2):9194,108.

LIN Lihua,CHEN Ligong,GU Mingyuan.FEM Analysis of Simplified Model for Residual Stress Measuring Process with Static Indentation[J].Journal of Shanghai Jiaotong University,1998,32(2):9194,108.

[78]陆才善.测量三维残余应力的多孔差方法[J].机械强度,1992,14(4):2931.

LU Caishan.The Method of Calculus of Finite Difference by Multiple Holes for Measuring Three Dimensional Residual Stresses[J].Journal of Mechanical Strength,1992,14(4):2931.

[79]张道钢,李金峰.用热评价方法测量残余应力[J].机械强度,1993,15(1):5456.

ZHANG Daogang,LI Jinfeng.Residual Stress Measurement Using the Thermal Evaluation Method[J].Journal of Mechanical Strength,1993,15(1):5456.

[80]游 敏,侯东芳,付建科,等.反向叠加应力法无损检测焊接残余应力[J].三峡大学学报:自然科学版,2002,24(2):143145.

YOU Min,HOU Dongfang,FU Jianke,et al.Application of Nondestructive Inspection Method to Measuring Welding Residual Stress According to Different Elastic Moduluses in Tension and Compression of Structural Steel[J].Journal of China Three Gorges University:Natural Sciences,2002,24(2):143145.

[81]张艳梅,王 宝,张汉谦.一种新的焊接残余应力测量方法[J].太原理工大学学报,2001,32(5):529532.

ZHANG Yanmei,WANG Bao,ZHANG Hanqian.A New Measurement Method of Welding Residual Stresses[J].Journal of Taiyuan University of Technology,2001,32(5):529532.

[82]苏 阳.残余应力无损电测法的研究[J].昆明理工大学学报,2000,25(6):7984.

SU Yang.The Research of Residual Stress Nondestructive Electric Testing[J].Journal of Kunming University of Science and Technology,2000,25(6):7984.

[83]王卫锋,韩大建,罗文结.一种新的残余应力测试方法研究[J].华南理工大学学报:自然科学版,2000,28(1):9195.

WANG Weifeng,HAN Dajian,LUO Wenjie.Research on a Brand New Residual Stress Measurement[J].Journal of South China University of Technology:Natural Science Edition,2000,28(1):9195.