大型阀体铸件充型凝固过程数值模拟

2015-05-08孙晶莹张玉妥胡小强康秀红

孙晶莹,张玉妥,胡小强,康秀红

(1.沈阳理工大学 材料科学与工程学院,辽宁 沈阳 110159;2.中国科学院金属研究所,辽宁 沈阳 110016)

大型超临界阀体铸件是超临界火电机组中的一个关键部件。目前我国的发电方式主要以火力发电为主,然而火力发电的煤耗大,对空气污染严重。因此为了节能减排、降低供电煤耗,火电机组的蒸汽参数由亚临界提高到超临界、超超临界。然而超临界、超超临界的蒸汽压力大,温度高,这导致阀体铸件需要在长期高温、高压的环境下服役,这对于其铸件质量提出了严峻的考验。如果铸造的工艺设计得当,铸件的质量完好,将大大提高铸件的使用寿命,以达到节约成本和缩短生产周期的目的。

传统的铸造工艺设计多数基于铸造手册和依靠经验“试错”,会导致浇注系统设计过于保守,尺寸设计不合理,这样不但造成材料浪费,生产周期长,还容易引起夹渣、气孔、粘砂、裂纹等多种铸造缺陷。近些年,国内外研究人员对于浇注系统设计提出了新的设计理念,Campbell[1-2]提出了通过等流量原则来设计浇注系统的理念,通过严格控制充型速度,避免金属液飞溅而产生紊流来提高铸件的生产质量。

最近几年,计算机工艺模拟技术发展迅速[3-4],通过模拟的结果,可以直观地观察到金属液充型过程中的流体运动情况,以及凝固过程中铸件各处温度场变化的情况。计算机模拟技术可以辅助工艺人员设计铸造工艺,准确预测缺陷可能产生的位置,从而对铸造工艺设计实践有着重要的指导意义。本文针对大型阀体铸件,根据等流量原则设计了浇注系统,通过Procast模拟软件对阀体铸件的充型和凝固过程进行了模拟,通过对模拟结果的分析,验证了阀体铸件工艺的合理性,从而达到指导生产的目的。

1 阀体工艺分析

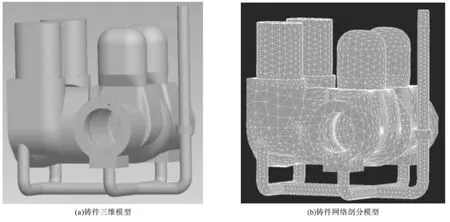

阀体的铸件形状如图1a所示,三通结构,铸件重约1吨,最大壁厚40mm,最小壁厚15mm,材质为C12A铸钢,C12A是一种马氏体耐热钢,钢液的粘度大,流动性较差,从铸件结构和材质的特点分析,要生产出合格铸件,需注意以下问题:(1)三通阀体属于厚大铸件,如果充型速度过快,液态金属易产生喷溅、湍流而形成气孔、夹渣等缺陷。(2)该阀体为轴对称结构,为方便造型,将横浇道和内浇道设在分型面上,为保证铸件各处温度均匀,温降不至于过大,应采用多内浇口浇注。因此要求合理的设计浇注系统和冒口的位置。

Campbell和李殿中等人[5-6]对无气隙随流型浇注系统设计进行了大量的研究,无气隙随流型浇注系统的设计核心是根据等流量原则设计浇注系统各截面尺寸,将充型速度控制在0.5m/s以内,以保证金属液平稳充型,不产生湍流,避免卷渣、卷气。因此,此阀体根据等流量原则设计浇注系统各部分的截面积,采用底注式浇注系统,底注式浇注是保证平稳充型的前提,冒口设计运用明暗冒口相结合的方式,以保证冒口的补缩效果。

根据等流量原则设计浇注系统的尺寸,为使充型过程中铸件各处温度均匀,在铸件底部设置4个内浇口,内浇口的尺寸根据等流量原则计算。根据铸件的体积和实际的浇注时间,计算出平均流量Qm(m3/s),初始流量Qin为平均流量的1.5倍。内浇口面积的计算公式为

式中:Qin为初始流量;A为内浇口的总面积;v为内浇口的充型速度,设定为0.5m/s。

2 阀体铸件的充型凝固过程模拟

用ProE软件对阀体铸件进行三维造型,如图1a所示。运用ProE中的面网格剖分功能进行面网格剖分,存成ans格式文件,再将ans格式文件导入到Procast中进行体网格剖分,本次模拟将网格剖分为30万个单元,如图1b所示。本次模拟铸件材料为一种马氏体耐热钢,铸型为树脂砂,冷铁为低碳钢,冒口套为保温材料;浇注温度设定为1620℃,环境温度为25℃,浇注时间为30s。

图1 阀体铸件三维模型

2.1 阀体铸件充型过程模拟结果

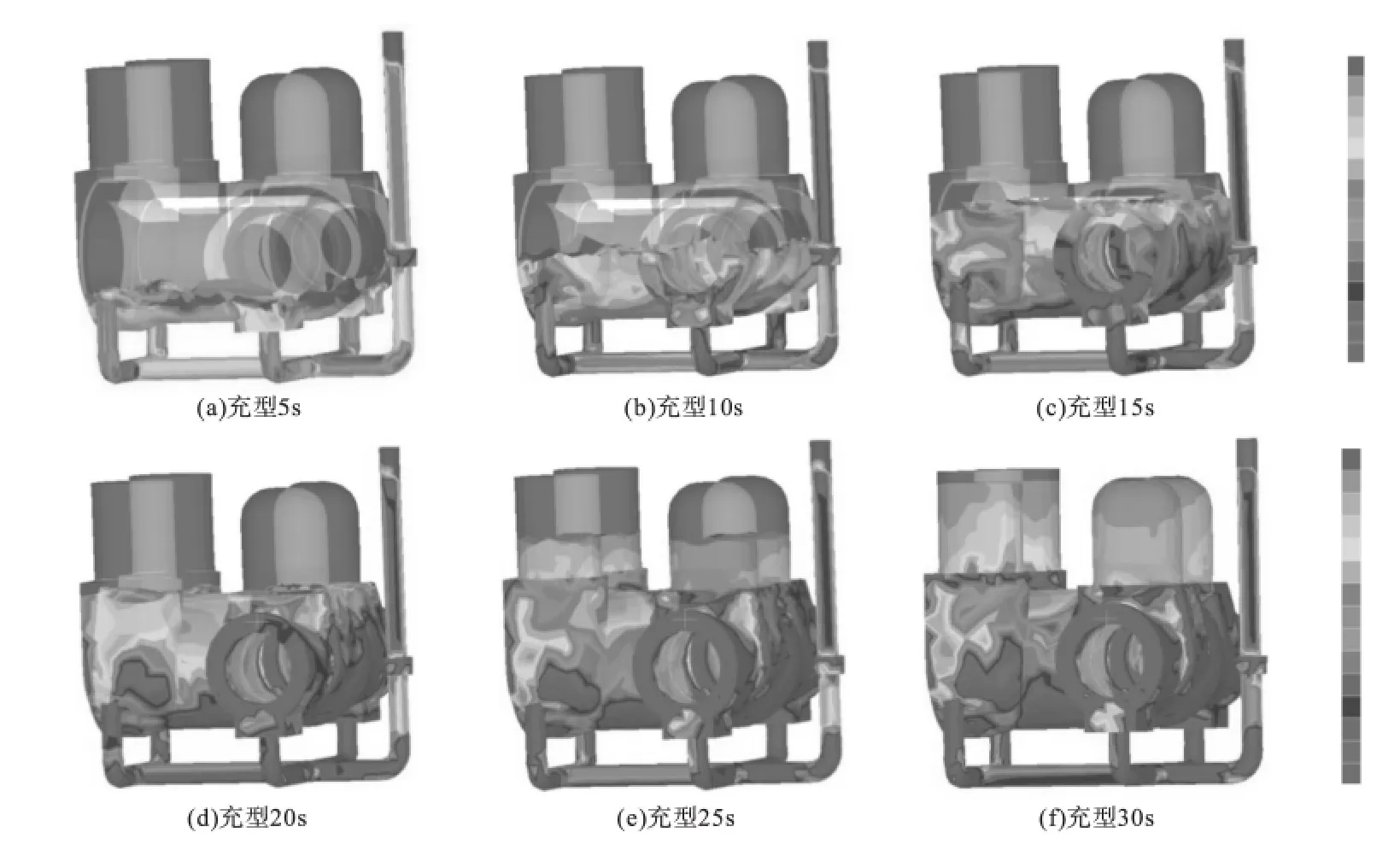

图2为充型过程流场模拟的结果,图2a为充型5s时的流场,可以观察到金属液平稳地由内浇道进入铸件型腔,金属液前沿没有产生喷溅和散流,金属液液面在型腔中稳定上升,有利于夹渣和气体的上浮。充型15s时,如图2d所示,金属液上升到冒口处,充型平稳,铸件边缘有部分金属凝固。根据充型过程的温度场的变化可以判断是否产生冷隔和浇不足缺陷。图2f为充型结束时温度的变化,可以看出充型过程中温度下降很多,但是没有降到液相线以下,不会产生浇不足和冷隔缺陷。

图2 阀体铸件充型过程模拟

2.2 阀体铸件凝固过程模拟结果

铸件凝固过程是指高温液态金属由液态向固态转变的过程。在这个过程中,铸件会发生传热、相变、凝固收缩和自然对流等物理现象。铸件的缩孔、疏松、热裂、变形及表面粘砂等缺陷都在凝固过程中产生。通过计算机模拟,可以观察到凝固过程中不同时刻铸件各部位温度的变化,并预测缩孔、疏松可能产生的位置,为工业生产提供合理的工艺参数。

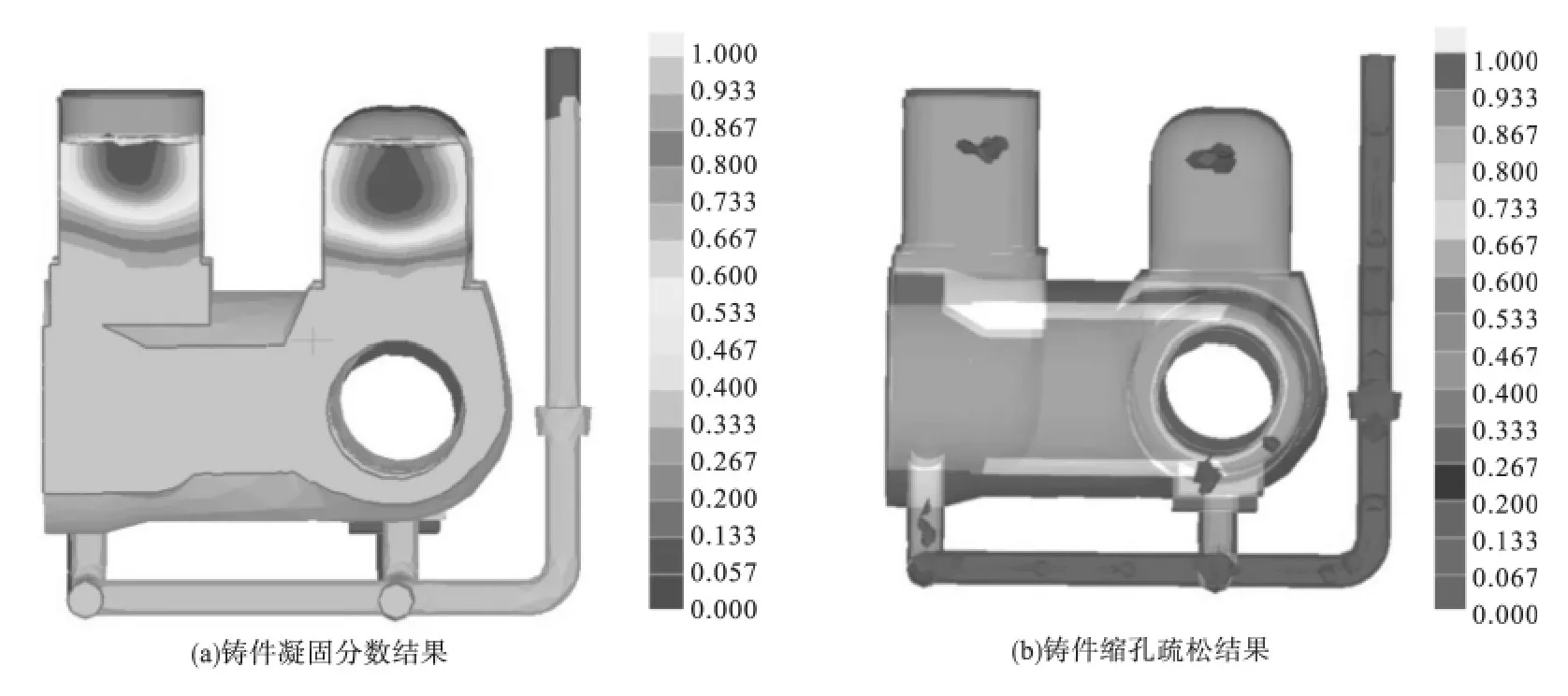

图3 阀体铸件凝固过程模拟

图3a为阀体铸件凝固到6000s时凝固份数的模拟结果,从图中可知铸件已经完全凝固,冒口为最后凝固部位,最后热节全部在冒口中,因此可以实现顺序凝固。图3b为铸件的缩孔疏松模拟结果,从结果可以看出,多数缩孔疏松都集中在冒口和浇道中,之后内浇口连接处有部分疏松,因此在生产过程中应该适当减小内浇口处的工艺补贴,以避免热节产生。

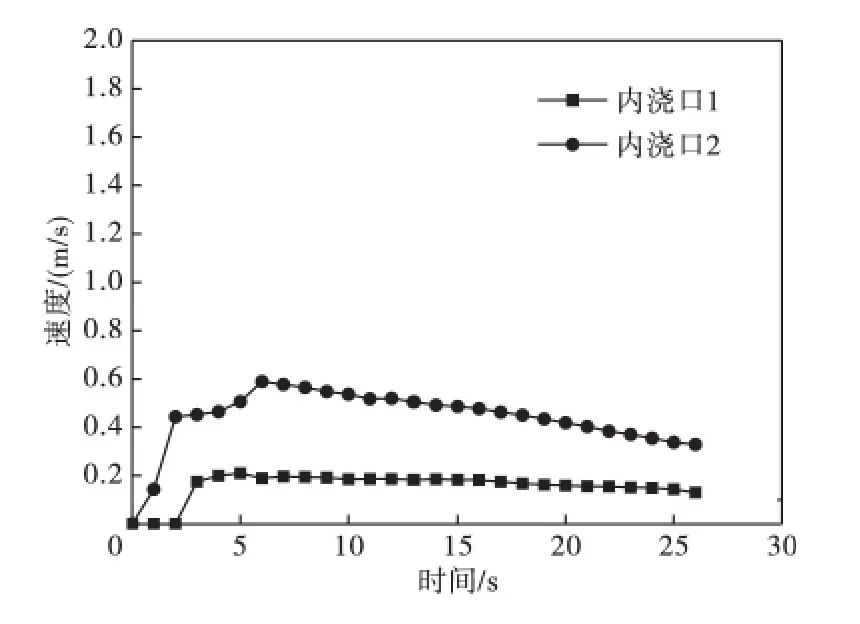

图4 内浇口充型速度

图4为所监测到的内浇口充型速度,其中,1、2曲线分别为靠近直浇道和远离直浇道两个内浇口的充型速度,可以观察到,金属液同时进入4个内浇口,远端内浇口充型速度为0.5m/s,近端内浇口的充型速度为0.2m/s,验证了内浇口处充型速度小于0.5m/s。这种底注式浇注系统设计,充型平稳,无喷溅,有利于夹渣和气体的上浮。

图5 铸件实体

3 现场浇注结果

图5为在企业现场浇注的铸件实体,现场熔炼采用3吨中频炉进行冶炼,浇道所用的材料是耐火陶瓷管,钢包为底漏包,整个铸件的浇注时间为30s。从浇注结果看,铸件的表面光滑、完整,无粘砂、裂纹等缺陷。经过X射线探伤,铸件内部质量完好,无夹渣、气孔缺陷,只在内浇口上端有两处小疏松,对铸件的质量无影响。

4 结论

通过计算机模拟了阀体铸件的充型及凝固过程,直观地观察到充型过程中金属液的运动状态和温度的变化,成功预测了缩孔疏松缺陷可能产生的位置。

根据模拟结果,确定浇注温度为1620℃,砂箱预热温度为150℃,在此温度下浇注可以避免产生浇不足、冷隔等缺陷,根据对内浇口出口处速度监测的结果,确定四个内浇口浇注的方式,可以保证充型平稳,不产生紊流,浇注系统设计合理,此工艺可以投入生产。

[1]Campbell John.Casting practice:the 10 rules of Casting[M].Oxford:Elsevier Butter worth-heinemann,2004.

[2]Campbell J.The bifilm concept:prospects of defectfree casting[C].68thWFC-Word Foundry Congress,2008:3-6.

[3]柳百成.建模与仿真在装备制造中的作用与前景[J].航空制造技术,2008,(3):26 -29.

[4]李殿中,张玉妥,刘实,等.材料制备工艺的计算机模拟[J].金属学报,2001,37(5):449 -452.

[5]李殿中,张玉妥,李依依,等.浇注系统设计的新启示[J].特种铸造及有色合金,2002,(4):20 -22.

[6]李殿中,康秀红,李依依,等.可视化铸造技术的研究与应用[J].铸造,2005,54(2):148 -152.