虚拟样机变速电液操纵系统的设计与仿真研究

2015-04-26罗小梅顾宏弢韩颜莹李娟毛福合

罗小梅,顾宏弢,韩颜莹,李娟,毛福合

(中国北方车辆研究所车辆传动重点实验室,北京 100072)

0 前言

高性能的动力换挡控制技术是反映车辆发展水平的重要标志之一,其性能优劣直接关系到车辆能否获得良好的换挡品质,最大限度发挥传动装置潜能,提高车辆的机动性能。国外高度重视动力换挡控制技术研究,德国的LSG3000综合装置、俄罗斯特种车辆等都装备了电液自动操纵系统。采用自动操纵技术后,与手动操纵相比,车辆平均越野车速在一般路面上提高了20~30%,在“S”路面上提高了40%,在困难的砂石路面上提高了10~25%,在土路上提高了10~15%,换挡品质也大大提高。电液自动操纵技术的应用延长了传动系统的寿命和可靠性,驾驶操作更加舒适,提高了车辆持续行驶的能力。文中研究系统依照虚拟样机项目所提出的功能要求,在总结经验的基础上,设计出适合于车辆传动应用条件的电液操纵系统。

1 方案设计

1.1 功能要求

电液操纵系统必须能够实现以下功能要求:

(1)实现两种操纵模式:电液操纵及应急手动操纵模式。

(2)系统在电控情况下可以实现4个前进挡、2个倒挡、空挡。

(3)可以对液力变矩器的机械与液力工况实行控制,实现液力变矩器的解锁闭锁控制。

(4)按设定的程序,实现对换挡过程中操纵件油压的缓冲控制,改善换挡品质。

1.2 主要液压元件设计

电液操纵系统中的关键要素是液压控制元件的设计与选择。液压平稳结合阀或称液压缓冲阀来实现动力换挡的油压变化规律控制过程。这种控制是由纯液压控制元件来完成,不具有可变性,只能保证特定工况下传动装置可获得较好的换挡品质。当车辆工况发生变化时,该系统液压控制适应性变得较差,而且加工生产这种阀的成本很高。因此综合考虑系统性能及制造成本后,在虚拟样机项目中选用电液比例阀作为油压控制元件。此类阀有众多的优点:

(1)控制规律具有可变性,缓冲油压曲线具有可调性;

(2)可以进行精确的压力、时间控制;

(3)对油液不敏感,抗污染性强;

(4)可靠性高;

(5)互换性好;

(6)成本低。

其中最主要的是可以实现良好的换挡品质,这是系统的主要目标。

1.3 液压油路控制逻辑

在虚拟样机液压操纵系统中,考虑到要使系统结构尽量简单、外形尺寸尽量要小的条件下,采用电液比例阀全并联控制方案,这样在系统中的所有电液比例阀可以随意互换,通用性很强,增加或减少挡位也很方便,对每一挡都可实现良好的控制性能,而且整个阀体设计结构简单。为了弥补这种油路逻辑的缺点就是要保证ECU的可靠工作,这样才能防止挂双挡和顺序换挡。

1.4 电子控制系统

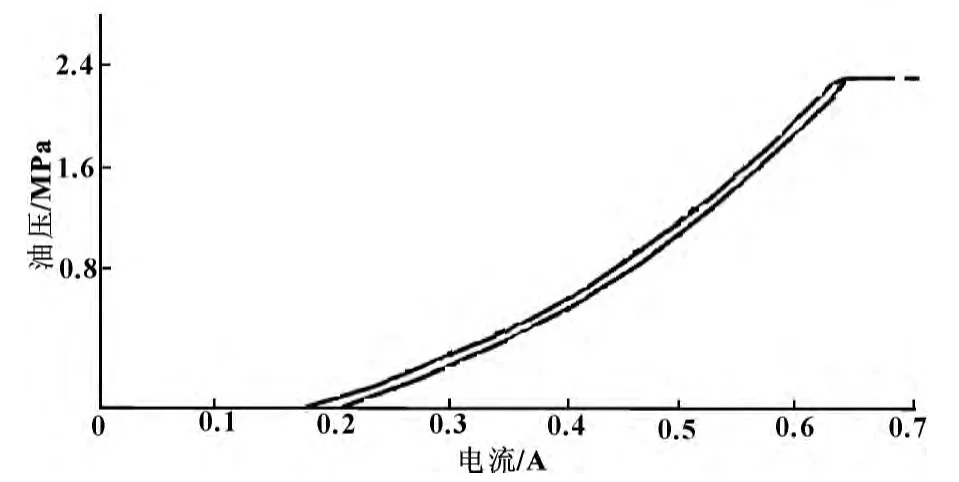

电子控制系统主要是对电液比例阀的控制,按照给定的油压缓冲曲线,通过给定合适的电流大小来完成对电液比例阀输出压力的控制。图1为电控电流与油压的特性曲线。

图1 电液比例阀电流与油压特性曲线

初期系统在电子控制系统方面拟采用开环控制方式。传感器采集到的压力信号只是作为一个观察数据。当系统第一轮调试完后,为了提高和改善系统性能,拟对系统采用压力反馈闭环控制系统。电液比例阀输入信号采用PWM信号控制形式,为了优化控制性能,可加相关PID控制。电液控制系统图如图2所示。

图2 电液控制系统图

该电液控制系统很明显已能够满足项目要求的功能,但是对于换挡品质的好坏还需在后面仿真环节中来验证。

2 结构设计

因为虚拟样机项目是要实现高功率密度,因此对各个零部件的外形尺寸要求很严格,电液操纵系统的结构设计中也始终遵循总体外形尺寸最小的优化设计原则:尽可能减小各部分尺寸包括在不影响流量和压力的前提下油道通径尺寸最小、合理利用每一个空间、适当选择内外油路结合、尽量减少泄漏环节、工艺孔数量合理、各密封带长度合适等,在充分考虑以上这些约束条件的情况下,并为了便于加工、便于与其他件连接以及方便布置,进行了整个系统的结构设计。着重说明一点的是:以前的阀体设计中不管油压为多大对流速一般都取5 m/s来计算。

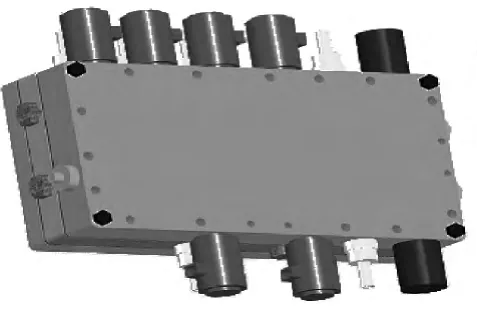

设计的阀块由三部分组成,电液元件承载阀体,传感器、梭阀承载阀体及油路段和变速操纵油路连接阀体。结构如图3—6所示。

图3 装配图

图4 电液元件承载阀体

图5 传感器、梭阀承载阀体及油路段

图6 变速操纵油路连接阀体

3 仿真分析

文中仿真环节利用的是功能强大的建模和仿真软件AMESim,仿真主要是验证系统中对电液比例阀的油压缓冲规律曲线的可控性的,其优劣还要进一步通过对输入电流值的不断调试来实现。

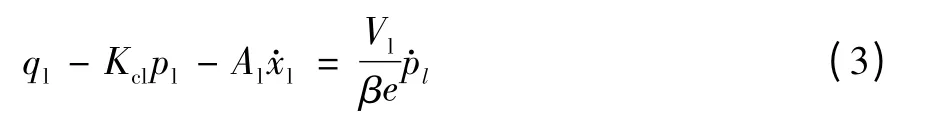

对关键元件-电液比例阀进行数学建模,忽略过滤器阻力、配合间隙泄漏等因素,得出主阀口流量方程、流量连续性方程、运动方程分别如下。

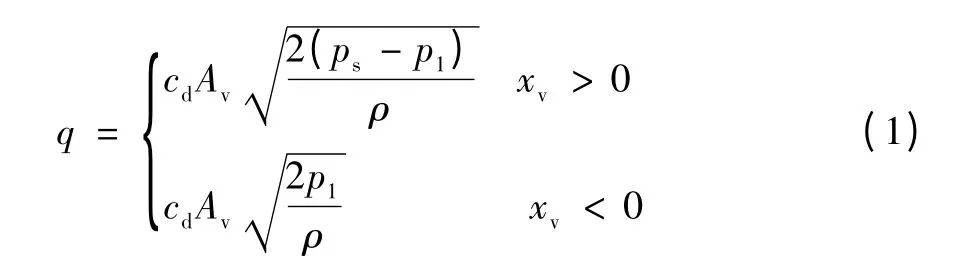

(1)主阀口流量方程

(2)流量连续性方程

主阀上腔:

离合缸腔:

(3)运动方程

主阀芯运动方程

离合缸运动方程:

在整个系统建模中,为了使得系统简单但不影响功能的前提下,系统模型中有两个完整的电液比例阀模型,其余用功能元件代替。由于所有操纵件油压控制原理相同,因此,在文中仅就一个操纵件进行部分仿真。

电液操纵系统AMESim建模如图7所示。

图7 电液操纵系统AMESim模型

通过对相关参数的不断设置后,最终得到基于以上模型的仿真结果如图8、9所示。

图8 c3快速充油曲线

图9 2挡换3挡时c3油缸油压缓冲曲线

由仿真结果可以看出该油缸的快速充油特性较好,说明电液比例阀的流量选择合适;从油缸油压缓冲曲线可以看出该电液比例阀在实现油压缓冲方面表现出了较好的性能。

4 结论

所设计的电液操纵系统通过仿真验证,尤其是对比例阀控制变速机构油缸充油及缓冲的性能进行了仿真验证,快速充油、油缸内油压缓冲曲线均满足要求,在理论上得出该系统能够实现良好的换挡缓冲性能,但对于该系统应用于特种车辆上后其可靠性和实车性能的好坏还有待于后续产品自身调试和与变速机构联调试验来验证。

[1]许益民.电液比例控制系统分析与设计[M].北京:机械工业出版社,2005.

[2]付永领,祁晓野.AMESIM系统建模和仿真:从入门到精通[M].北京:北京航空航天大学出版社,2006.

[3]王春行.液压控制系统[M].北京:机械工业出版社,1999.

[4]路甬祥.液压气动技术手册[M].北京:机械工业出版社,2003.