基于AMESim的混凝土泵摆动系统的仿真分析

2015-04-26胡任黄勃李硕

胡任,黄勃,李硕

(三一重工股份有限公司,湖南长沙 410100)

0 前言

混凝土泵是一种利用管道输送和浇灌混凝土的施工设备,它能连续进行水平和垂直输送,输送效率高、劳动强度低、施工质量好,能实现安全、文明施工,因此得到广泛使用[1]。其摆动系统的主要作用是配合泵送系统工作,准确、平稳、迅速地控制S管阀的摆动,并为泵送系统电液换向阀提供控制油。摆动液压系统的换向性能的好坏直接影响到混凝土泵泵送性能[2],包括设备稳定性、泵送连续性等重要性能。目前主要依靠经验与类比方式设计,还没有非常成熟的设计指导思路,本文作者旨在通过对摆动系统的特性分析,运用AMESim软件建立液压仿真模型。包括管道、油缸、摇摆机构与负载模型,较为系统地反映各部分压力损失及振动冲击特性。为混凝土泵摆动系统的分析、设计及优化,提供理论依据。

1 摆动系统原理分析

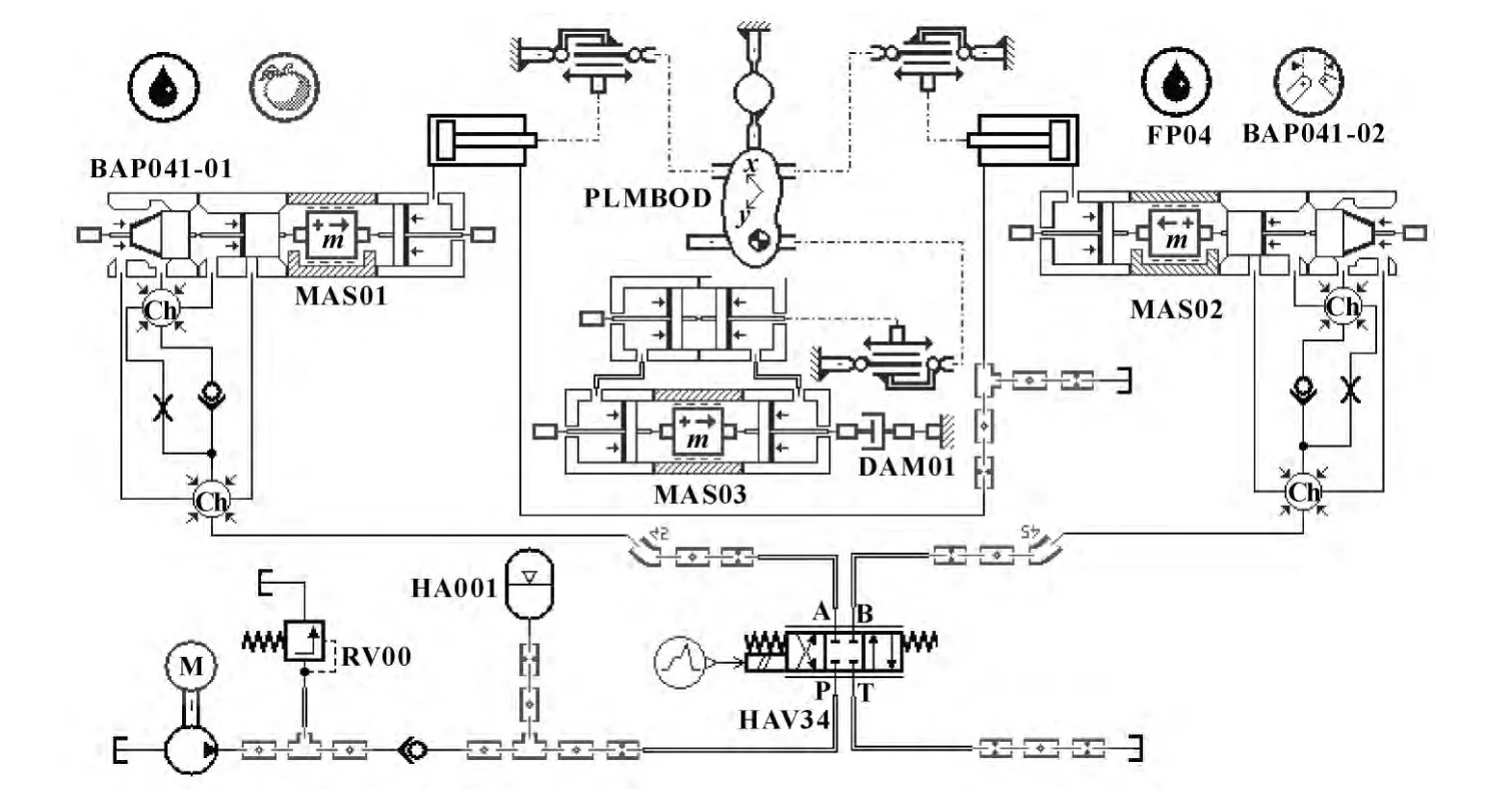

如图1所示:电控换向摆动系统主要由齿轮泵1、溢流阀2、单向阀3、蓄能器4、左摆缸5、摇臂6、右摆缸7、电液换向阀组8、相应管道及油箱组成[3]。其换向信号由主油缸接近开关或压力传感器获取,通过控制电磁铁DT1/DT2的失得电来控制摆缸的左右摆动。

图1 电控换向混凝土泵摆动系统液压原理图

摆动系统是一个快速输出的系统,其系统流量在短时期内迅速增大,通常在0.2~0.3 s内完成一次换向动作,输出油液1~1.5 L,瞬时流量最高可达500~700 L/min。其换向速度的快慢与系统负载、通流能力直接相关。换向性能主要受摆缸、管道、电液换向阀、摇摆机构及系统负载等因素影响,在匹配系统时,这些因素必须综合考虑,因此在建立仿真模型时,对这些部分建模及设定参数的准确性,直接影响了整体模型的性能,尤为重要。

2 仿真模型建立

2.1 仿真环境介绍

AMESim软件是法国Imagine公司推出的基于键合图的液压、机械系统建模、仿真及动力学分析软件,其为用户提供了一个时域仿真建模环境,可使用已有模型或建立新的子模型元件,构建优化设计所需的实际原型,它的求解器可以根据系统的动态特性,在17种可选算法中自动选择最佳积分算法,具有精确的不可连续性处理能力,为机械、液压、控制、电磁等工程提供了一个较为完善的综合仿真环境和解决方案[4]。

2.2 关键子模型建立

2.2.1 摆缸模型

摆缸的结构与原理如图2所示。摆缸为典型的单出杆活塞缸,其中活塞直径100 mm,活塞杆直径70 mm,为了达到摆动系统启动快、缓冲平滑的目的,在油缸底部开有节流槽1,在节流槽的两侧安装有单向阀2与阻尼孔3。当压力油进入无杆腔时,油液主要通过单向阀,油缸快速启动;当无杆腔油液回油箱时,活塞杆进入节流槽后,单向阀关闭,油液只能通过阻尼孔3及节流槽缝隙回油箱,起到节流调速作用,实现摆缸缓冲。其中节流槽与缓冲杆的参数,单向阀的大小、压降,阻尼孔的大小等直接影响摆缸的启动速度、缓冲时间与缓冲效果,油缸的这3个特性必须同样在仿真模型上得到体现。

图2 摆缸结构与原理图

根据摆缸原理图,运用HCD库进行建模,如图3所示。

图3 摆缸液压仿真模型

2.2.2 摇摆机构及负载模型

图4为S阀及其驱动油缸安装结构图,油缸作为动力输出元件,安装在料斗底座上,通过摇臂互相连接,其安装尺寸及摇臂尺寸虽对系统换向性能有直接影响,但不在文中讨论范围之内,仅按实际尺寸进行建模。

图4 摇摆机构结构图

系统所受负载通过S管所受力矩反映,S管所受力矩又通过摇臂作用到摆缸上,通常S管受6种阻力矩[5],分别可以通过摩擦力、惯性来体现。而实际上通过试验发现,泵送同类混凝土时,当摆缸速度越快,其所受阻力矩越大。可以分析了解到,S管同时受混凝土阻尼的影响,当混凝土越黏稠,摆动速度越大时,其所受阻力越大。通过试验数据分析得出,对于C25混凝土来讲,这个力矩大小一般在1 200~2 500 N·m范围内。而摩擦力矩大小则与机构安装精度、混凝土性能、输送管内反压大小等因素有关。一般取值范围在2 000~3 000 N·m之间。

因此系统负载是由摩擦力+阻尼+惯性组成,三者都应该在仿真模型中得到体现。

综上所述,运用AMESim中的平面机构库建立摇摆机构以及负载的模型,如图5所示。

图5 摇摆机构及负载仿真模型

2.2.3 管道模型

管道对系统的影响虽然只通过压力损失反映,但精确建立管道模型有利于研究具体某段管道的影响,为匹配系统管道提供参考,因此在按照实际管道长度与通径建模的同时,还考虑了胶管两端接头孔径、管道粗糙度等因素。具体参照系统仿真模型。

2.2.4电液换向阀模型

电液换向阀虽是摆动系统的关键元件,但其对系统换向性能的影响只通过响应速度与通流能力反映,目前通常都采用力士乐、威格士等公司的定型产品,优化空间较小,而对于摆动系统匹配设计,更关注的是系统压力损失、振动冲击等因素,系统中默认的三位四通换向阀模型可以调节通流能力、阀口压降及开启速度等关键参数,能够满足仿真需求。

图6 摆动系统液压仿真模型

2.3 系统模型建立

为提高仿真效率,对模型进行如下简化:

(1)假定系统与外界无热交换;

(2)忽略油泵及各阀的内泄漏。

整体仿真模型如图6所示,主要元件的关键参数设置如表1所示。

表1 系统仿真各主要参数设置

3 仿真及结果分析

按照上述表格数据对负载及其他元件进行参数设置,初始位置为中位(S管位于料斗中心时),电液换向阀按照3 s的循环周期进行换向,仿真时间为16.5 s,步长为0.001 s,根据试验所获取的油缸速度及各点压力曲线,各获取一组稳定后的油缸速度及各测试点压力仿真曲线进行对比,结果如图7—10所示。

图7 各测试点试验压力曲线

图8 各测试点仿真结果曲线

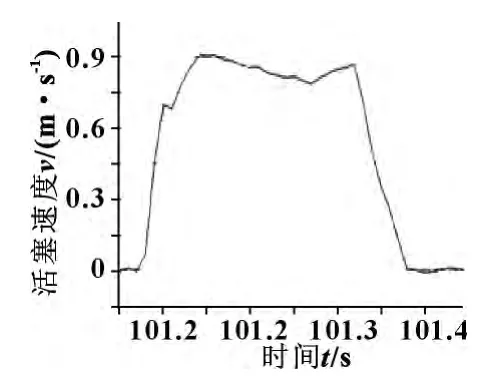

图9 试验油缸速度曲线

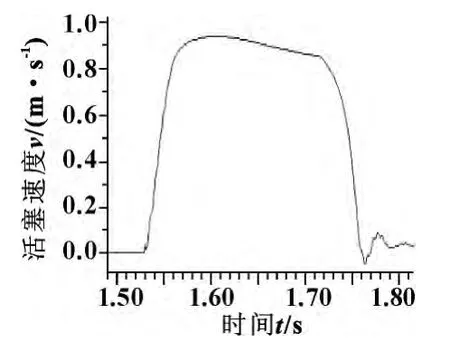

图10 仿真油缸速度曲线

改变负载参数,模拟泵送水的工况,同样得到一组数据,并取稳定后某时刻的压力值进行对比,表2是泵送水与泵送C25混凝土时的某时刻测试点压力数据对比。

表2 某时刻试验数据与仿真结果对比MPa

通过对比分析,可以发现:

(1)由于试验采样频率为100 Hz,相当于0.01 s的步长,在0.3 s的换向时间内,取点数量较少,因而出现锯齿形曲线;而仿真步长0.001 s,得出曲线较平滑。但摆动系统各点压力变化趋势是基本一致的,并且取点读数对比表明,仿真数据与试验结果相差在5%以内,能够准确地反映实际情况。

(2)摆动系统的大部分压力损失在沿程管道中,系统效率有待提升;左右两摆缸无杆腔压力差代表此时摆动系统获得的动力大小,随着速度的提升,压力差逐步减小,而在后半段此压力差基本保持不变,说明此时系统流量达到管道流量承载上限,速度达到最高后稳定并略有下降(因蓄能器压力逐步降低),稳定状态下左右摆缸压力差代表了系统的负载大小,S管所受合力为0,S管换向是一个加速—匀速—减速的运动过程。

(3)从速度曲线及压力曲线可以看出,摆缸在到位后有一段持续时间较长的振动,与油缸缓冲性能、油液弹性模量、油液黏度等有较大关系。减小油缸的到位振动对于提高混凝土泵的稳定性,延长摆缸寿命等意义重大,仍有较大的提升空间。

4 结论

针对典型电控换向混凝土泵的摆动系统运用AMESim软件进行了建模与仿真,提出了符合泵送C25混凝土实际工况的系统负载加载方式,结果表明所建模型准确,仿真结果与实际试验数据匹配度非常好,能够反映摆动系统的压力变化规律、运动规律以及振动特性。在此仿真模型的基础之上,还可以详细分析各参数对换向系统的影响,并提出更好的优化匹配方案,对于换向系统的优化设计,能够起到理论指导作用,并节约大量用于试验研究的成本。

[1]彭秀英.混凝土泵开式液压系统液压冲击分析与对策[J].液压与气动,2003,28(11):12-13.

[2]刘昕晖,陈伟.拖式混凝土泵摆动系统缓冲试验研究与分析[J].工程机械,2007,39(38):22-24.

[3]易秀明,王尤毅,谭凌群.混凝土泵车[R].长沙:三一重工股份有限公司,2007:71-73.

[4]余佑官,龚国芳,胡国良.AMESim仿真技术及其在液压系统中的应用[J].液压气动与密封,2005,25(3):28-31.

[5]王术冬.混凝土泵S管换向系统动力学分析与仿真[D].重庆:重庆大学,2004.