汽轮发电机组EH油泵电流异常分析与处理

2015-04-26何冬辉魏长宏安凯

何冬辉,魏长宏,安凯

(辽宁东科电力有限公司,辽宁沈阳 110006)

0 前言

EH控制系统作为汽轮发电机组数字电液控制系统(DEH)的液压调节保安部分,其主要功能是接收DEH控制系统的输出指令,将DEH指令信号转换为汽轮机阀门动作信号,控制汽轮机各汽门的开度,调节进入汽轮机的蒸汽流量,从而调节汽轮机的转速和负荷[1]。而EH液压系统出现油压波动大、油量急剧变化、EH油泵调节装置不灵活等故障都将直接影响到调节系统的稳定性,直接威胁机组的正常运行[2]。因此,分析EH油系统故障的原因有利于指导电厂安全经济运行。

本文作者针对性的分析了机组某次启动调试过程中出现EH油泵电流急剧变化、系统油量也随之急剧变化等异常现象,结合试验分析其原因并提出了处理对策,具有重要的参考价值。

1 EH系统介绍

1.1 系统构成

某厂新投产的汽轮机机组EH系统以高压抗燃油为介质,主要由供油系统和执行机构两部分组成。供油系统部分又可分为供油装置、自循环冷却系统、自循环再生过滤系统以及油管路及附件(油管路、高压蓄能器、膨胀支架等)。EH油泵额定电流为54 A,最大流量为100 L/min。液压站的输出压力整定为14±0.2 MPa,溢流阀整定在17±0.2 MPa。执行机构部分包含高、中压主汽阀执行机构各2台,高压调节阀执行机构4台,中压调节阀执行机构2台。所有阀门执行机构均靠液压力开启阀门,弹簧力关闭阀门。

1.2 液压工作原理

由交流电机驱动高压柱塞泵(恒压变量柱塞泵PV29),是一种变量的液压能源,泵组根据系统所需流量自行调整,以保证系统的压力不变[3]。当系统需要增加或减少用油量时,泵会自动改变输出流量,维持系统油压在14 MPa,当系统瞬间用油量很大时蓄能器将参与供油。

中压主汽阀(RSV)为开关型两位式执行机构,该机构安装于阀门弹簧操纵座上,它的油缸活塞杆与阀门活塞刚性连接在一起,油缸活塞杆运动时带动阀杆做相应的运动,油动机单侧进油,打开主汽门靠油动机的推力,关闭主汽门靠弹簧力。

高压主汽阀(TV)、高压调节阀(GV)和中压调节阀(IV)执行机构为调节型执行机构。经计算机运算处理后的开大或关小调节汽阀的电气信号经过伺服放大器放大后,在电液伺服阀中将电气信号转换为液压信号,使电液伺服阀主阀芯移动,并将液压信号放大后控制高压抗燃油通道,使高压抗燃油进入执行机构活塞杆下腔,使执行机构活塞向上移动,带动调节型汽阀使之开启,或者是使压力油自活塞杆下腔泄出,借弹簧力使活塞下移,关闭调节型汽阀。当执行机构活塞移动时,同时带动二个线性位移传感器(LVDT),将执行机构活塞的位移转换成电气信号,作为负反馈信号与前面计算机处理后送来的信号相加,由于两者极性相反,实际上是相减,只有在原输入信号与反馈信号相加后,使输入伺服放大器的信号为零时,伺服阀的主阀回到中间位置,不再有高压油通向执行机构活塞杆下腔,此时调节型汽阀便停止移动,停留在一个新的工作位置。

1.3 机组启动流程

机组采用高中压缸联合启动方式,其启动流程如图1所示。

图1 机组启动流程示意图

2 异常现象

机组在某次启动过程中,发现EH油泵电流异常主要出现在以下三个阶段。

2.1 挂闸阶段

图2 挂闸阶段电流变化曲线

从图2可以看出,机组两次挂闸时,随着RSV阀和GV阀的开启,EH油泵电流从挂闸前33.4 A分别急剧上升到52.3 A/55.4 A,系统油压并不存在大的波动,检查系统发现油量也从30 L/min急剧上升到85 L/min,系统并不存在泄漏点,蓄能器也都已打开。待RSV阀和GV阀全开后,电流和流量恢复正常,电流为25.6 A,油量为28 L/min,此时TV阀和IV阀为全关状态。

2.2 切阀阶段

机组转速2 950 r/min切阀时,转速由TV控制切换到GV控制,即TV逐渐全开,GV开始控制转速。从图3可以看出,在TV逐渐全开和GV逐渐关小至0的过程中,电流再次出现急剧变化,从25.5 A急剧上升到57.4 A,系统流量从28 L/min急剧上升到95 L/min。当GV开度关至0并保持一小段时间0开度后,油泵电流急剧下降,从57.4 A下降到29.3 A。待TV阀全开后,转速完全由GV阀控制,GV逐渐开启,电流在此急剧上升到58.9 A。此后,系统电流一直未恢复正常,此时GV阀开度为4.5 A,RSV阀为全开状态,IV阀开度为4.7 A。

图3 切阀阶段电流变化曲线

2.3 升速阶段

转速从2 950 r/min升速至3 000 r/min时,转速完全由GV阀控制,随着GV的逐渐开大,EH油泵电流一直保持转速2 950 r/min切完阀后的状态。机组并网后,随着负荷的增加,IV阀全开,负荷完全由GV阀控制,电流一直并未回落;从图2可以看出,转速0~600 r/min时,IV逐渐开始控制转速,此时EH油泵电流正常;转速600~2 900 r/min时,IV和TV联合控制转速,即TV也逐渐开启控制转速,EH油泵电流正常。即IV和TV开启并未导致油泵电流异常。转速2 900~2 950 r/min时,TV控制转速逐渐开大,IV根据再热压力进行流量开度修正,EH油泵电流正常。

3 原因分析

3.1 现象分析

从挂闸阶段现象可以看出,电流的急剧变化出现在RSV阀和GV阀的开启过程中,RSV阀和GV阀全开、全关状态时电流正常。从切阀阶段现象可以看出,电流和流量的急剧变化出现在TV逐渐全至开和GV逐渐关小的过程中。从升速阶段现象可以看出,即电流从转速2 950 r/min后,电流急剧上升后并未恢复正常。通过以上分析,得出机组启动过程中各阀状态和电流现象的关系表,如表1。

表1 阀门开度与电流现象的关系

从表1可以看出,在转速0~2 950 r/min之间,IV和TV的任何变化并未导致电流异常,RSV从挂闸后一直保持全开状态,并不参与转速控制,即RSV不可能导致电流异常,而GV开度在0~100之间任何变化,都伴随电流异常现象,但在GV全开、全关状态下,电流正常。

3.2 试验分析

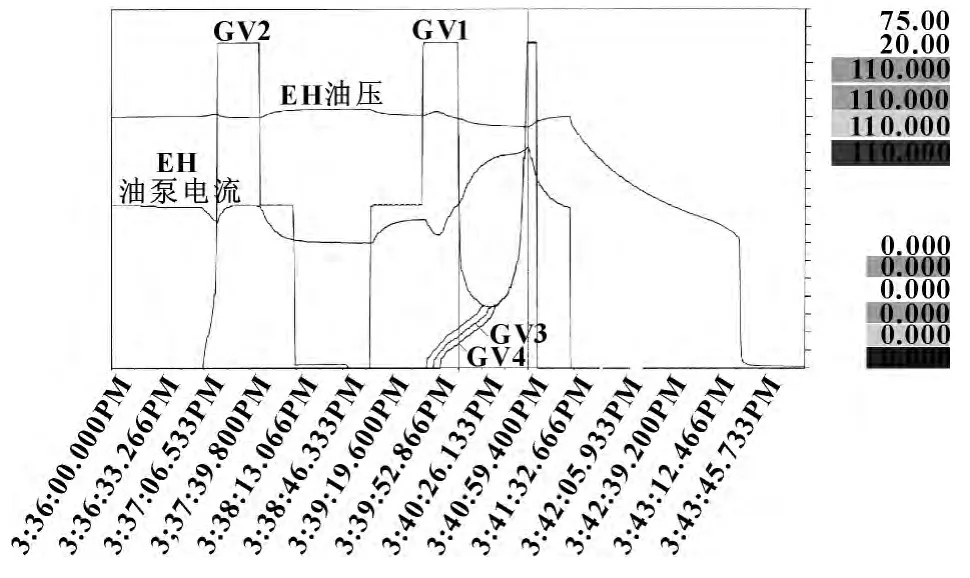

从以上现象分析得出,GV阀开度的变化是导致电流急剧上升的直接原因。由于有4个GV阀,冲转过程为单阀控制,即开度一致,所以不能判断哪个GV阀出现问题。待机组停机后,进行了以下试验,试验曲线如图4所示。试验时,挂闸后强制TV、IV全关,RSV处于全开。

图4 试验阶段电流变化曲线

(1)单独开GV阀由0开至100

单独依次快速开阀至100时,从图4可看出,每次开阀电流都有小幅度上升,但当每个阀门开至100时,电流又恢复正常。再次证实GV阀在全开、全关状态下,电流正常。

(2)单独关GV阀由100关至50,再关至0

单独依次关阀由100关至50时,电流由24.1 A上升到28.9 A,随后稳定不再上升,就地检查4个GV阀回油管都发热;由50关至0时,电流又恢复正常25 A。

(3)单独开GV阀由0至50

单独依次开阀至50时,当4个阀依次单独开启时,电流连续持续上升,待4个GV阀都开至50时,电流持续上升到56.2 A,且4个GV阀回油管都发热。

从以上试验分析可以看出,4个GV阀都出现异常,但这种情况概率很小,那么是否是系统油路出现问题呢?如果是系统油路问题,因IV和GV在同一系统油路,IV开度的任何变化,同样会导致电流异常,而从表1分析,IV的任何变化,电流都正常。因此,系统油路并不存在内部泄漏,而是4个GV阀内部油路很可能都存在内漏,从油泵电流和油量持续上升、GV阀回油管发热现象可以看出。由于GV阀能够正常开启、挂闸前GV阀回油管并不发热且OPC油压均正常,所以可以排除快速卸荷阀存在问题。从GV阀位在0~100之间任意变化,即伺服阀在某个开度时,系统油量便急剧上升,导致电流异常。因此,可以判断伺服阀存在内漏。

4 处理及预防措施

4.1 处理

为证实上述判断,将GV2更换新伺服阀后,做了以下试验:试验时,挂闸后强制TV、IV全关,RSV处于全开状态,GV1、GV3、GV4强制全关,单独对GV2进行试验。从图5可以看出,GV2从0开至100的过程中,油泵电流没有出现图4所示小幅上升,而是小幅下降,待GV2全开后,电流恢复开阀前状态。GV2从100关至50时,油泵电流没有出现图4所示电流大幅上升,而是由34.1 A下降到26.3 A。随后再关至1时,电流维持稳定不变。为对比GV2,将GV1从0开至50时,电流再次出现上升,系统油量也随之上升,待GV1全开后,电流回落正常,与图4所示的现象一致。随后,将4个GV阀依次全开,电流连续持续上升到45.4 A,由于GV2更换完伺服阀,系统泄油量有所减少,与图4所示相比,电流有所下降。

图5 GV2更换伺服阀后电流变化曲线

通过试验对比分析可以看出,GV伺服阀内漏是EH油泵电流异常的根本原因。随后,将其余3个GV阀的伺服阀进行更换,再次进行试验,EH油泵电流、系统油量均未出现异常。

4.2 预防措施

伺服阀泄漏主要有两方面原因造成,一方面是抗燃油污染颗粒度增加,由于长期工作,阀芯的凸肩被液流冲刷而变为圆角,阀套阀芯间隙增大,内泄量增加[4];另一方面是由于抗燃油酸值的升高、氯含量升高和体积电阻率的降低,对伺服阀部件产生腐蚀作用,特别是对伺服阀阀芯及阀套锐边的腐蚀,当阀芯尖角被腐蚀掉0.1 mm后,其内泄就可能达到10~20 L/min,这是使伺服阀泄漏增加的主要原因[5]。

可见,油质的劣化极易导致伺服阀损坏,而油质劣化的主要特征是酸值急剧上升[6]。平时应加强抗燃油油质监视及管理,控制的主要指标的酸度、黏度、含水量、颗粒度、电阻率、含氯量等6项,严格按照《油质监督管理标准》的要求进行油质监测和管理。投入EH油再生装置,有效降低抗燃油的酸度,吸收油中水分。定期对抗燃油取样化验或送检颗粒度,确保抗燃油的颗粒污染度≤NAS1 638-6级、酸值≤0.20 mgKOH/g。

5 结束语

电厂EH系统发生的故障大部分都是由于抗燃油油品劣化引起的[7]。伺服阀是EH系统执行机构的核心和关键元件,对系统的安全可靠运行至关重要。平时应加强对抗燃油的油质维护,保证油质污染颗粒度和酸值在标准范围内,防止伺服阀因油质变差而卡涩。对系统出现的问题,应仔细分析系统各重要参数(指令、阀位、油压、油温等参数)变化情况是否异常,将异常阀门进行隔离,然后对怀疑的部件进行逐个更换或解体检查,通过对油流声音的大小、油管温度的高低、油管振动情况是否异常等的判断,寻找突破点进行分析处理。

[1]何卫国,满昌平,颜立群,等.华电滕州新源热电有限公司150MW机组EH系统改造[J].山东电力技术,2006,148(2):77-80.

[2]韩卫华.汽轮机EH系统常见故障分析和对策[J].江苏电机工程,2007,26(3):74-75.

[3]邹家懋.秦山核电站300MW机组EH系统改造与故障分析[J].热力透平,2003,45(4):243-245.

[4]李振欣.发电厂EH系统的常见故障及处理方法[J].电力安全技术,2006,8(12):47-48.

[5]罗峻.EH系统常见故障的分析与处理[J].广西电力,2005,28(3):21-22.

[6]周秋月,于萍.300MW机组用抗燃油的特点与运行问题及对策[J].汽轮机技术,2002,44(6):321-323.

[7]周园,胡乃文.300MW汽轮机组EH系统电液伺服阀常见问题分析及对策[J].电站系统工程,2006,22(2):31-32.