航空钛合金切削过程有限元数值模拟分析

2015-04-26徐建新顼航

徐建新,顼航

(中国民航大学航空工程学院,天津 300300)

0 前言

钛合金被称为现代金属。因为它比热强度高、抗腐蚀性好以及热传导系数低,因此广泛应用于工业生产中如航空、航天、化工等[2]。但是由于在切削过程中其变形系数小、切削温度高、冷硬现象严重等缺点,属于一种难加工材料[3],为了保证质量,在切削过程中需要反复试切才能得到合适的加工参数。这需要研究人员具有丰富的实践经验,配备足够数量的车床及刀具,增加了生产成本。计算机技术的快速发展使得仿真技术在切削实验中得到广泛应用。仿真模型的建立是成功实现仿真的关键因素,合理有序的建模才能更好地反映实质并有效指导生产实践。

文中应用大型有限元软件——ABAQUS/Explicit,根据模拟钛合金正交金属切削的结果,综合分析钛合金切削过程中温度场、切削力随切削变量变化的规律,以期对于实际生产研究有所帮助。

1 本构模型

本构方程主要反映材料流动应力受应变、应变速率、温度的影响。由于刀具与被切材料快速挤压分离得到切屑,使得工件在短时间内发生较大的弹塑性变形。与此同时由于工件受力不均匀,其各处的应变和温度等变化梯度很大,因此选择合适的本构模型尤为关键。

当前常用的塑性材料本构模型主要有Bodner-Paton、Follansbee-Kocks、Johnson-Cook、Zerrilli-Armstrong等模型[4],其中Johnson-Cook模型描述材料高应变速率下热黏塑性变形行为。应变硬化、应变速率硬化和热软化效应是材料在高应变速率下的主要表现。Johnson-Cook模型公式为:

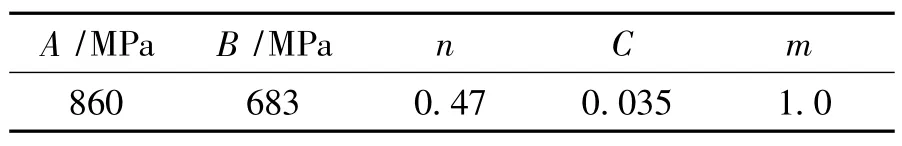

式中:ε0·为参考应变速率;Tm为材料熔点,Tr为参考温度;A、B、n、C、m、D、k是7个待定参数。A、B、n表示材料应变强化项系数;C表示材料应变速率强化项系数;m表示材料热软化系数;θt,θm则为常温材料熔点。Johnson-Cook模型参数如表1[5]所示。

表1 Johnson-Cook模型参数

2 切削分离与失效准则

分离准则对于模拟计算结果的精度有着重要影响,因此是模拟切削是否成功的关键因素之一。在仿真中采用应变作为分离标准,这是由于在金属加工过程中,切屑产生了较大变形,而应力与时间不是单值关系。

Johnson-Cook剪切失效(shear failure)模型是基于单元积分点的等效塑性应变,当材料失效参数ω超过1时,则假定为材料失效。假如所有积分点材料都发生失效,将在网格中删掉该单元。失效参数定义如下:

其中Δεpl表示等效塑性应变率增量;表示临界等效塑性应变。

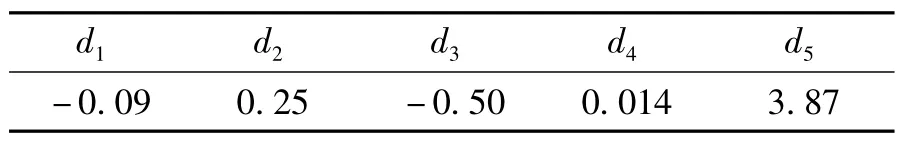

剪切失效模型参数如表2[6]所示。

表2 Johnson-Cook剪切失效模型参数

为了实现对实际复杂切削过程绝热剪切的物理仿真,在实际模拟中绝热剪切临界条件采用临界等效塑性应变准则。该应变准则具体形式如下:

3 工件和刀具的选择

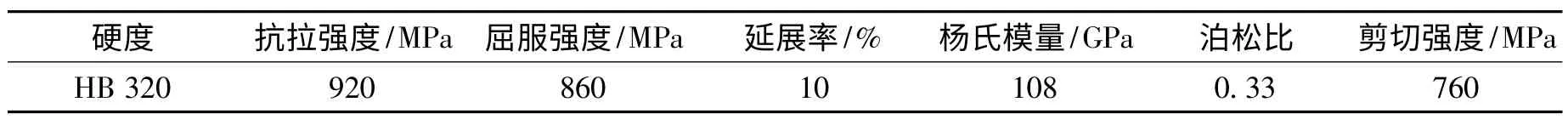

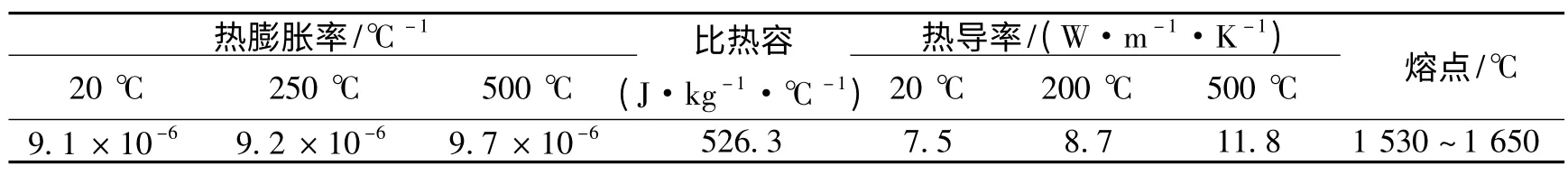

工件选用的钛合金为TC4,其密度为4.44×103kg/m3,材料的力学物理性能及热性能见表3—4[7]。

表3 钛合金TC4的力学物理性能

表4 钛合金TC4的热性能

切削加工钛合金中,要尽可能为了降低切削温度和减少黏结。在实际生产中一般选用的刀具材料需要硬度高、抗弯强度高、导热性能好、与钛合金亲和性差。而由于高速钢的耐热性差,因此这里使用YG类硬质合金。YG8、YG3、YG6X、YG6A、813、643、YS2T和YD15等是常用的硬质合金刀具材料。

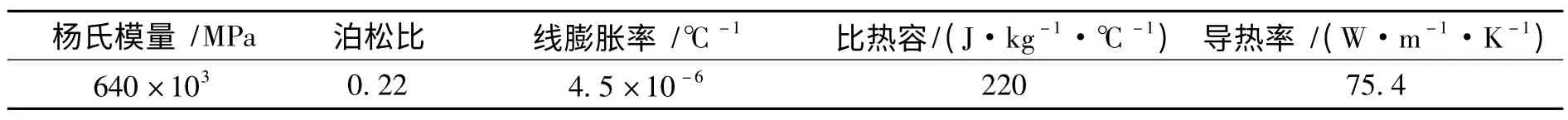

选择密度为14.5 g/cm3的硬质合金刀具YG8,其主要物理和热力学性能见表5[8]。

表5 YG8刀具的物理和热力学性能

4 仿真模型建立

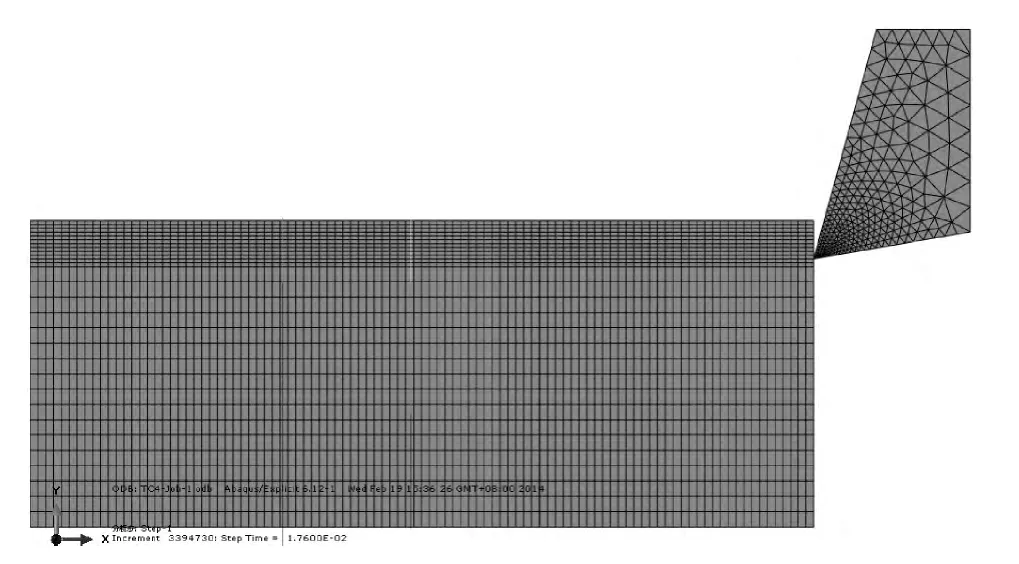

工件单元选取四节点平面应力减缩单元(CPS4R),刀具单元选取三节点三维三角形刚体单元(R3D3)。为了减小计算量,提高效率和精度,只对工件切削层网格和刀具切削刃附近的网格进行了细化。约束工件底面6个方向的自由度,工件和刀具的初始温度均为室温。几何模型如图1所示。工件的长为100 mm,高为40 mm。

文中刀具设置为刚体,不考虑刀具在切削过程中的变形。刀具设定为刚体可以大大减小不必要的计算,提高计算效率。刀具的前角设置为15°,后角设置为10°,刀尖圆弧半径设置为0.02 mm。切削深度对刀具耐用度的影响最小,一般选用较大的切削深度,这样不仅可以避免刀尖在硬化层内切削,减小刀具磨损,还可增加刀刃工作长度,有利于散热,因此背吃刀量分别选择为1、2、3、4、5 mm,切削速度为12、15、18 m/min,共计15组数据。

图1 二维切削有限元网格模型

5 仿真结果及分析

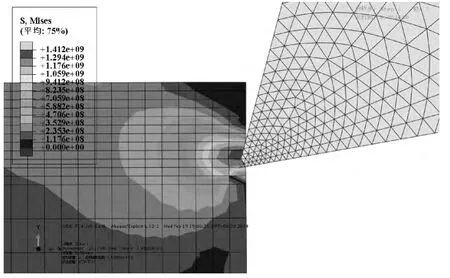

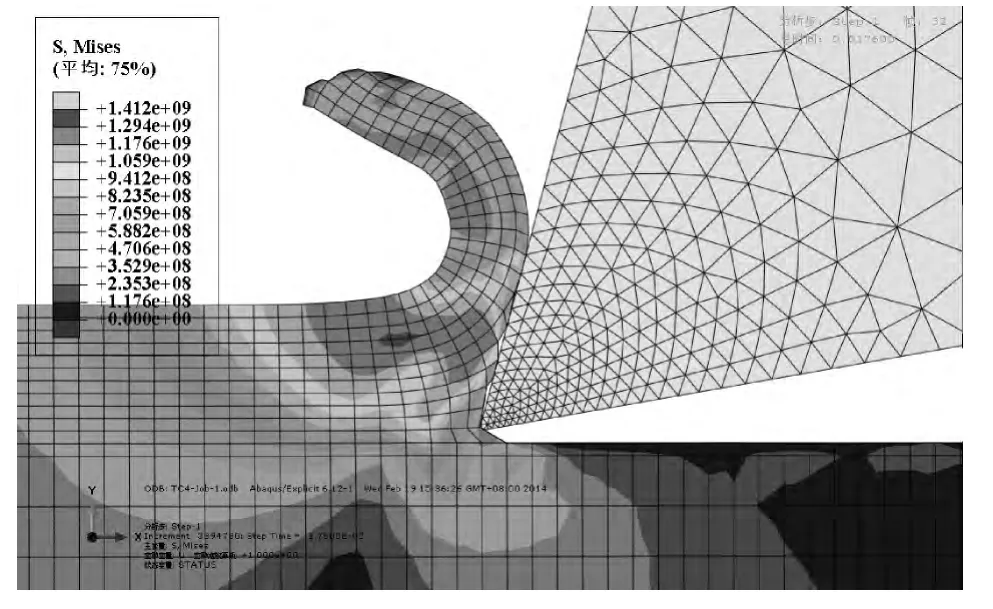

通过仿真实验过程,可以发现在切削的起始阶段,应力以刀尖为中心向周围扩散且趋势逐渐减小,如图2所示。在切削过程中,最大应力处由刀尖沿刀面向上转移,在切屑上形成了应力集中带,如图3所示。然而,在切削的不同阶段,虽然最大等效应力处的位置发生了爬行现象,但是其最大等效应力值(两图应力最大值均为+1.412×109MPa)却始终不变。这与米塞斯(Von Mises)屈服准则所描述的结论相符合,即材料处于塑性状态时,等效应力始终是一不变的定值。合肥工业大学的程林也得出了相似结果[9]。

图2 Mises应力图(步数4)

图3 Mises应力图(步数33)

在使用剪切失效准则的基础上应用了网格自适应拉格朗日-欧拉(ALE)技术。图4为切屑形状及温度场云图。可见切削温度较高处主要集中在切削区和切削刃附近的较小范围内。这是因为切削钛合金时加工表面的回弹量很大,造成刀具与工件表面剧烈摩擦,容易对刀具产生黏附、黏结磨损。此外,由于钛合金的导热系数很小,切屑与前刀面的接触长度极短,切削时产生的热不易传出,切削底面一层金属塑性变形最大,也提高了切削温度。从图中可以看到切削钛合金时,最高温度与最大切削应力几乎处于同一位置。这是因为切削温度、塑性变形是个逐渐累积的过程,而散热条件相差很小,集中在从刀尖到距其1~2 mm处。这个温度中心点也是月牙洼最易出现的地方,从而进一步验证了金属切削过程中温度分布的合理性。

图4 温度场云图

切削力直接反映了切削的难易程度,是切削过程中最重要的参数之一。图5为切深5 mm、速度12 m/s时,用拉格朗日分析模型得到的x方向和y方向切削力随切削时间变化的动态模拟曲线图,可以看到刀具所受y方向的力的影响远小于x方向。从图5中可以看到:刀具刚切入工件时,切削力上升,随后进入波动稳定状态,随着刀具的切出,切削力下降为零。在整个切削过程中,切削力不停地波动。原因是切屑与前刀面的接触、分离、崩碎和断裂,都会使得切削力发生一些变化。

图5 切削力随时间波动曲线图

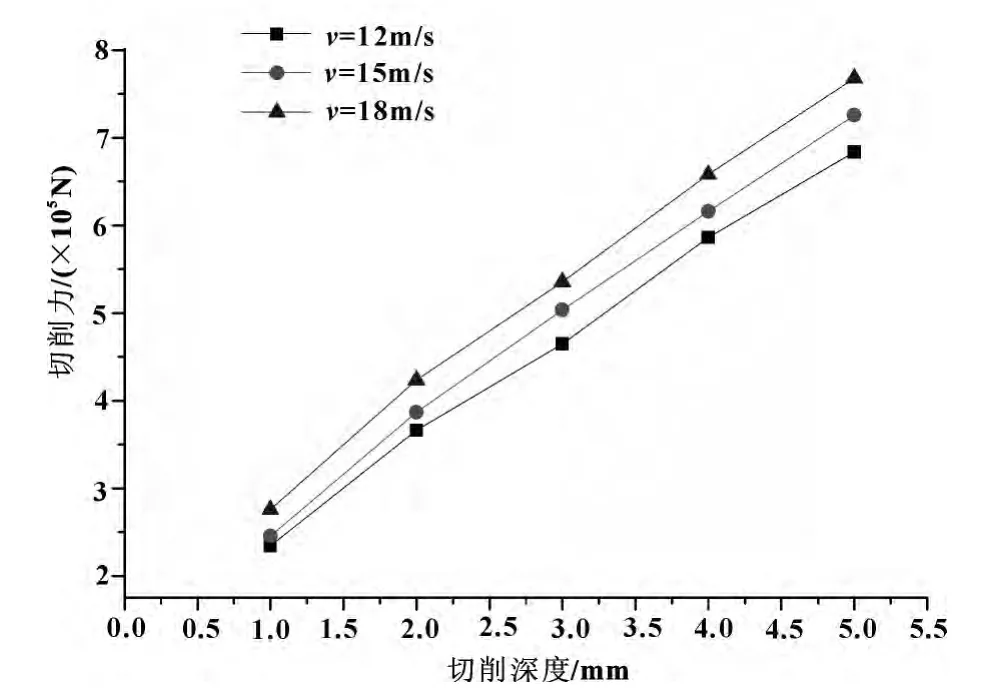

图6表示,在每个恒定切削速度下,不同切削深度对于切削合力的影响。模拟结果表明了切削力与速度成正相关。这是因为在切削过程中,随着加工深度的增大,切削面积也增大,从而使材料弹、塑性变形及刀具与工件的摩擦力增大,从而导致切削力增大。值得注意的是,切削速度与切削力并不总是成正相关的,在高速切削时,由于切削速度高,吃刀量很小,剪切变形区窄,变形系数ξ减小,切削力反而随切削速度的增大而减小[10]。

图6 切削力随切削深度波动曲线图

6 结论

以有限元为指导思想,运用ABAQUS有限元软件,建立了二维钛合金切削模型并成功进行了仿真模拟,其主要成果如下:

(1)分析了金属切削模拟的几个关键问题:本构模型的选择、切削分离准则、切削失效准则,局部网格加密等。

(2)模拟了钛合金切削应力和温度场的分布状况,得出:切削过程中,其最高应力与最高温度点相互重合,且其并不出现在刀尖处,而是出现在前刀面距离刀尖一定距离的位置。其随着切削速度和切削深度的增大而增大。

(3)具体研究分析了切削参数对于切削力的影响:在一定范围内,切削力随着切削深度和切削速度的增加而增加,而x向切削力对于切削合力的影响比y向切削力的影响更大一些。

金属切削仿真模拟是一个高度非线性问题。利用ABAQUS软件建立仿真模型并得到较为精确的计算结果。从结果来看,得知进行二维切削仿真是可行的,也可以进行拓展研究,使其运用到三维有限元模拟中以期得到更为精准的结果。ABAQUS软件的仿真避免了在实际生产譬如试切削加工中所带来的费时、费力的缺点,降低了生产成本,提高了劳动生产率,并为其他二维及三维切削模型的建立奠定了坚实的基础。

[1]王洪祥,徐涛,杨嘉.航空钛合金铣削过程有限元数值模拟[J].机械传动,2008,36(2):45-47.

[2]莱茵斯,皮特尔斯.钛与钛合金[M].北京:化工工业出版社,2005.

[3]魏树国,吴照银,马光锋.钛合金的切削加工性及其改善方法[J].工具技术,2005,39(12):50-51.

[4]杜茂华,李露露,白玉峰,等.立铣加工过程的三维有限元模拟[J].中北大学学报,2012,33(4):397-402.

[5]SHIJing,LIU CRichard.The Influence of Material Models on Finite Element Simulation of Machining[J].Journal of Manufacturing Science and Engineering,2004,126(4):849-858.

[6]刘胜.钛合金正交切削的温度场和切削力仿真与试验研究[D].南京:南京航空航天大学,2007.

[7]SUN J,GUO Y B.Material Flow Stress and Failure in Multi-scale Machining Titanium Alloy Ti-6Al-4V[J].International Journal of Advanced Manufacturing Technology,2009,41:651-659.

[8]中国航空材料手册编辑委员会.中国航空材料手册:钛合金、铜合金[M].2版.北京:中国标准出版社,2001.

[9]陈献廷.硬质合金使用手册[M].北京:冶金工业出版社,1986.

[10]程林.二维金属切削应力场和温度场的数值模拟[D].合肥:合肥工业大学,2004.

[11]蒋志涛,刘泓滨,王飞,等.ABAQUS的高速铣削二维仿真分析[J].现代制造工程,2008,30(8):45-47.