大惯量闭式回转系统工作特性研究

2015-04-26李宗

李宗

(中国矿业大学机电工程学院,江苏徐州 221106)

0 前言

超大型液压挖掘机在大型露天矿山开采、煤炭及尾矿等物料的铲装以及大型基础建设等行业具有无可比拟的优点。由于国产超大型液压挖掘机的设计制造与世界先进水平相比仍有较大差距[1],因此目前300 t以上的挖掘机完全依赖进口,国产机型尚未打开市场。面对此等现状,国内相关行业的主要厂家均将超大型液压挖掘机关键技术研究提到了日程上,其中又以回转系统的设计最为复杂。

借鉴国外成熟产品的经验,国内相关厂家在超大型挖掘机设计中广泛采用了闭式回转系统[2-3],但闭式回转系统的工作特性与控制要求之间的关系还并不明确,因此设计出的方案性能较国外同类产品相差较多。为此,作者采用仿真的方法对挖掘机大惯量闭式回转系统工作特性进行研究,分析其控制要求,为超大型挖掘机闭式回转系统的控制设计提供参考。

1 闭式回转系统工作原理

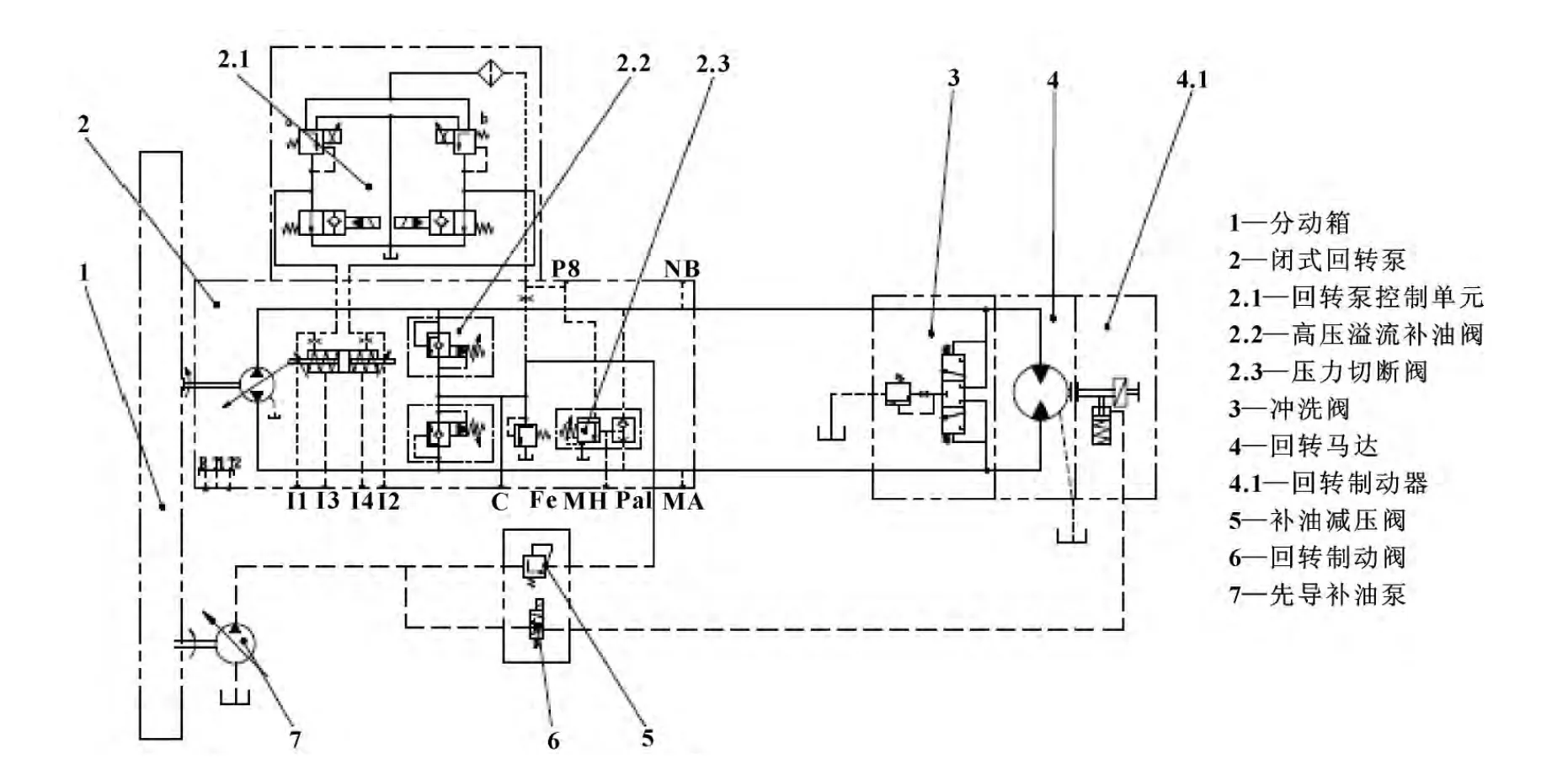

大型液压挖掘机的闭式回转系统主要由双向变量泵和定量马达组成,且由于转动惯量较大,一般采用串联的多泵多马达形式。除挖掘机外,旋挖钻机和大型起重机的回转系统也有采用相同的闭式回转系统[4]。为更清楚地表示超大型液压挖掘机的闭式回转系统的结构,将多泵多马达系统简化成单泵单马达系统,但泵及马达的排量保持不变,如图1所示。

图1 超大型挖掘机闭式回转系统简图

从本质上讲,该回转系统是泵控马达闭式回转系统,通过改变泵的排量,调节马达转速。闭式回转泵2集成了控制单元2.1、高压溢流单向阀2.2、压力切断阀2.3等部件,所以回转泵既是回转系统的动力源,又是回转系统的控制组件,通过调整控制单元2.1改变回转泵流量和方向,从而改变液压马达转速和方向,进而控制液压挖掘机的回转速度和方向。

高压溢流单向阀2.2集成了单向阀和高压溢流阀,有两个作用,一是通过单向阀向系统低压侧补油以防泵吸空;二是当系统过载时,通过高压溢流阀溢流实现过载保护。当回转泵一侧的压力达到或者超过压力切断阀2.3的设定值后,压力切断阀打开使先导控制压力降低,从而降低回转泵的排量,进而降低系统压力以降低系统溢流量。此功能可以在回转启动时减小压力冲击。一般高压溢流阀的设定压力比切断阀压力高3 MPa。

系统内的一部分液压油通过冲洗阀3回到油箱,将回路的杂质逐步带出以保证系统内的清洁,同时可以带走一定的热量,从而提高系统的散热性能。

补油减压阀5将先导补油泵的压力降低至要求范围内之后,将液压油直接通过高压溢流单向阀2.2补充至回转泵的低压腔,并使回转系统的低压侧压力保持在安全范围之内。

回转制动器4.1安装于回转马达和回转减速机之间,用以实现回转系统的驻车制动控制。当回转制动控制阀6通电时,压力油进入回转制动器以打开刹车片,使回转马达处于自由状态,实现回转系统解锁;当回转制动控制阀6断电时,回转马达与回转减速之间的刹车片啮合,使回转马达停止转动,实现回转锁死。

2 仿真模型

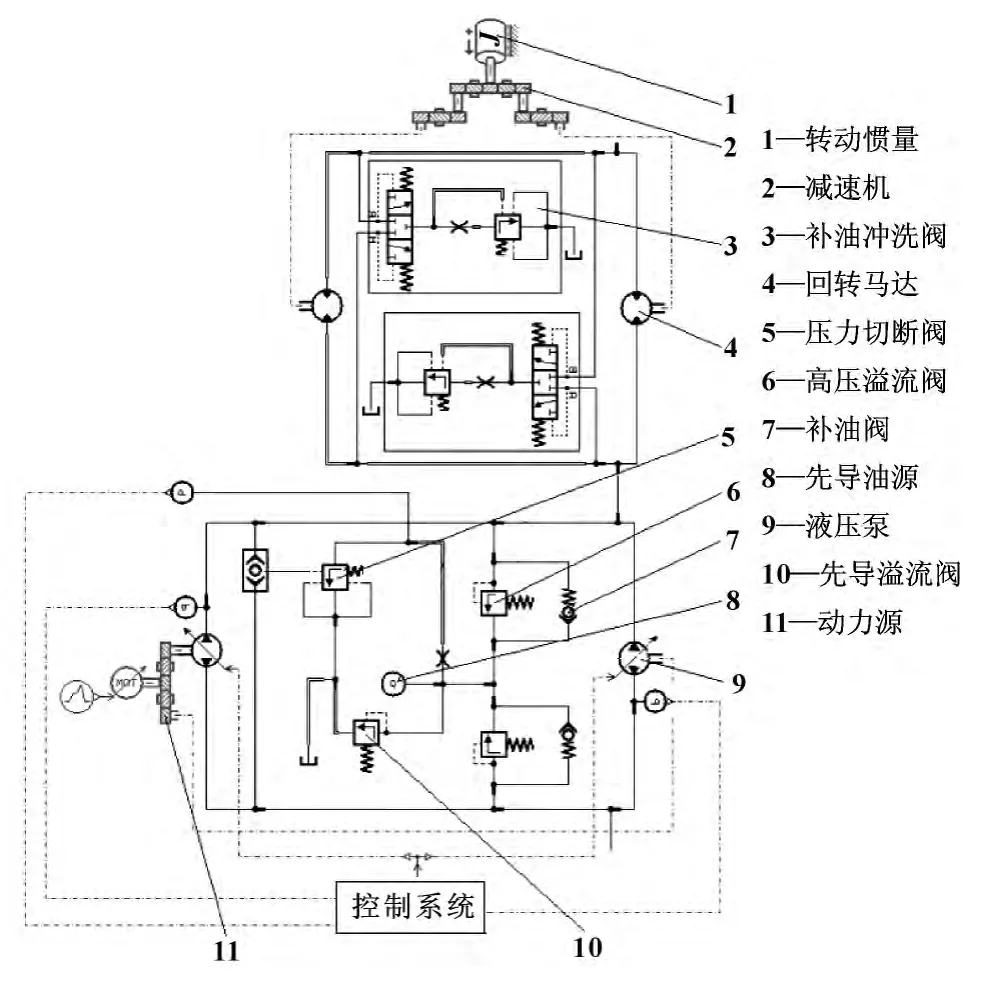

以A4VG180闭式变量泵和A2FM200马达为样本,在AMESim中建立了大型挖掘机闭式回转系统仿真模型,如图2所示。其中控制系统可以根据需求选择开环结构或闭环结构。

图2 大型挖掘机闭式回转系统仿真模型

图2所示的仿真模型中的主要元件的关键参数如表1所示,其中系统的阻力矩和转动惯量的计算方法可参考文献[5]。

表1 回转系统主要元件的关键参数

因为系统具有高压溢流和压力切断功能,即有过载保护和节能功能,即使采用开环控制,系统仍然可以达到一定的控制效果。但是,对于闭式回转系统,因为切断压力比溢流压力低,在回转启动阶段如达到系统切断压力,则无论挖掘机处于何种转速,系统流量均迅速降低并导致系统压力降低;而系统压力的降低会使压力切断解除,并使系统流量上升直至再次达到切断压力;如此反复,系统压力会在切断压力附近振荡,系统处于动态平衡状态。而在回转制动阶段,泵工作在马达工况,马达工作在泵工况。在系统达到切断压力后,因为压力切断功能使得泵排量更小,马达排出的油液完全从溢流阀流出,回转系统以溢流压力制动,且无法发挥闭式回转系统能量回收的功能。

为此,考虑采用压力闭环控制,其工作原理为:在启动阶段,采集马达进油腔(高压腔)的压力信号并与指令压力进行比较,以控制泵的排量,使马达进油腔压力处于控制值,实现系统的快速平稳启动;在制动阶段,采集马达回油腔(同样是高压腔)的压力信号并与指令压力进行比较,以控制泵的排量,使马达回油腔压力处于控制值,实现系统的快速平稳制动,并回收制动能量。闭环控制原理如图3所示。

图3 闭式回转系统压力闭环控制原理

3 仿真结果分析

3.1 开环控制仿真结果分析

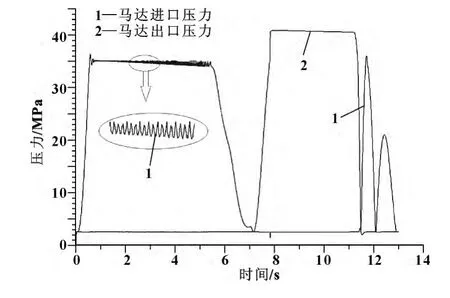

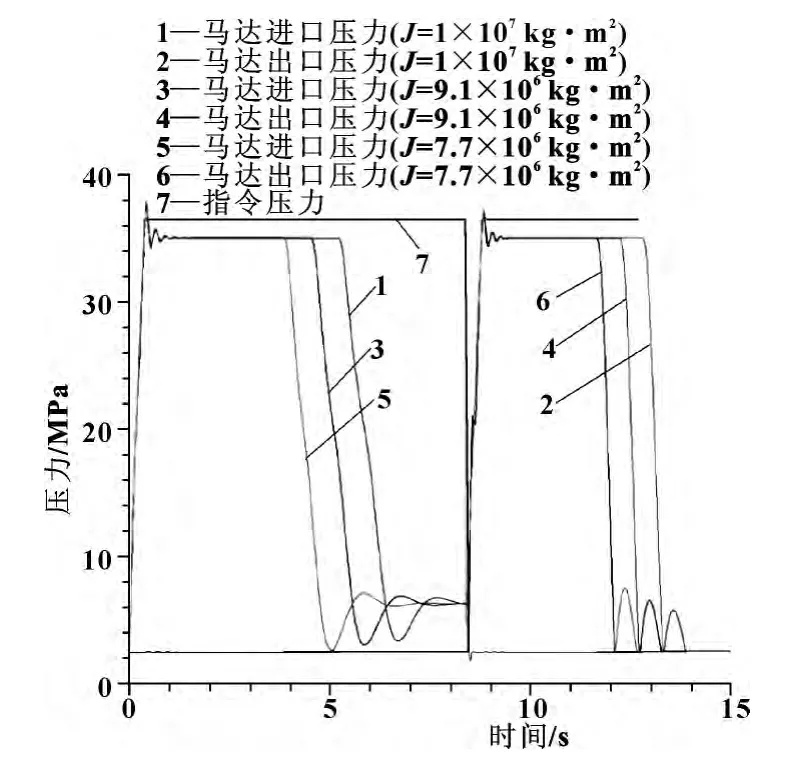

图4为开环控制下系统的压力响应,可以清楚地看到压力切断功能的影响。

图4 压力切断功能对开环回转压力特性的影响

在启动阶段,控制信号从零阶跃到最大值,马达进口压力会迅速达到切断压力,并靠压力切断阀的快速开闭,在切断压力附近振荡,该振荡会对元件产生冲击,降低元件寿命。在制动阶段,控制信号从最大值阶跃到零,马达出口压力迅速上升,超过了切断压力,在压力切断阀的作用下,泵排量降为零,马达在惯性负载的带动下继续回转并输出流量,但因为泵的排量已经为零,马达输出流量全部高压溢流,无能力回收,同时产生大量热能,增加系统散热负担。

为消除回转启动时压力振荡并减少制动时的高压溢流损失,如果采用缓慢变化的斜坡信号作为泵排量变化的控制信号,斜坡信号的斜率选择,要求既能使回转系统快速启动和制动,又不超过切断压力值。信号的斜率过大,可以快速启动和制动,但系统压力将超过压力切断值,无法达到效果;而信号的斜率过小,会导致回转启动和制动过慢。并且挖掘机工作过程转动惯量不断变化,要求控制信号斜率不断变化,这在控制上是极难做到的。因此可以考虑采用压力闭环控制结构。

3.2 压力闭环控制仿真结果分析

压力闭环控制要求系统在任何一种工况均能始终控制系统压力维持在控制压力附近,不受其他参数干扰。图5为闭环控制下系统压力特性响应曲线,其中PID参数如表2所示。

表2 PID参数

图5 不同惯量下的压力闭环控制特性

为检验对转动惯量变化的适应性,转动惯量取3种典型工况的转动惯量,分别为1×107kg·m2,9.1×106kg·m2,7.7×106kg·m2。

可见,在不同的转动惯量下,采用压力闭环控制均能保持较高的启制动压力,实现回转系统的快速启动和制动。

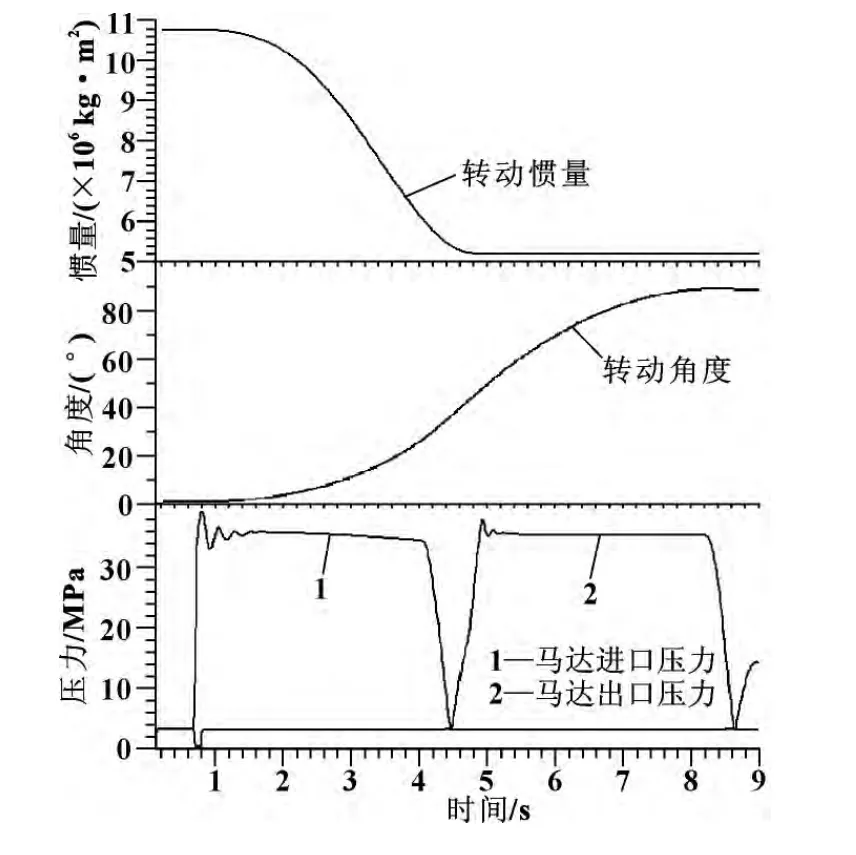

在一个回转循环中,压力闭环仍然可以取得较好的效果。图6是动臂提升及回转过程中压力闭环控制特性。过程中转动惯量不断减少,但在压力闭环的控制下,启动和制动压力仍然能保持在稳定值附近,实现了快速启动和制动。同样,在动臂下降及回转过程中也可以达到一样的效果。

图6 动臂提升及回转过程中系统关键性能变化曲线

通过以上分析可知,闭环控制系统对转动惯量的变化有良好的适应性,回转系统可以通过压力闭环控制实现快速启动和制动,减少压力冲击。

4 结论

(1)对于大惯量闭式回转系统,采用开环控制,在启动过程,压力切断阀不断动作,马达入口压力在切断压力附近达到动态平衡;在制动过程,马达出口压力迅速达到切断压力,液压泵在切断阀的作用下排量变为零,系统流量通过高压溢流阀溢流,系统通过泵变为马达工况回收利用的能量极少。

(2)采用压力闭环控制,在不同的转动惯量下,系统对转动惯量的变化有良好的适应性,系统压力可以保持在控制压力,回转系统可以通过压力闭环控制实现快速启动和制动,减少压力冲击。制动过程,可以在保持制动压力的情况下,使泵排量逐渐减小,达到回收能量的效果。

(3)闭式回转系统需要配合适当的控制结构才能发挥良好的效果,对于大型挖掘机闭式回转系统采用压力闭环控制可以达到良好的控制效果,并且对不同转动惯量有良好的适应性。推而广之,这种控制结构在其他采用闭式回转系统的工程机械中也可以借鉴使用。

[1]韩苇.大型液压挖掘机发展概况[J].建设机械技术与管理,2013(4):33-37.

[2]王冠军,石沛林.液压挖掘机闭式回转制动的研究[J].机械产品与科技,1999(3):2-5.

[3]于庆丽,王刚.A4VG系列泵及其在静液压传动系统中的应用[J].工程机械,2012,43(11):42-46.

[4]高顺德,张明辉,王欣,等.大型履带起重机回转液压系统仿真[J].建筑机械,2007(4S):47-51.

[5]王松峰,赵虎,金正府,等.大型挖掘机闭式回转系统联合仿真研究[J].液压与气动,2013(6):93-98.

[6]颜韵琪,贺元成,孟志明,等.基于AMESim的液压挖掘机回转系统仿真研究[J].机械工程师,2013(12):98-100.