铝合金车门内板挤压铸造工艺优化的有限元模拟

2014-09-27朱必武李落星

易 杰,朱必武,李落星

(1.湖南工业职业技术学院,长沙 410208;2.湖南大学汽车车身先进设计与制造国家重点实验室,长沙 410082)

0 引 言

汽车覆盖件使用轻金属可以大幅减重,目前铝合金车身覆盖件的生产是采用与钢质车身覆盖件类似的冲压工艺制造单片车身板件,然后再焊接组装起来。这种成型工艺需要先将铝合金轧制成板材以及制造多套复杂冲压模具,生产成本较高[1]。通过铸造方式制备车身覆盖件的生产成本较低,但是以铸造方式制备大型复杂薄壁件存在很大难度,资料显示,国外企业通过真空高压压铸铸造方式成功制备了AA7010和LM13合金件[2-4]。挤压铸造是将铸、锻工艺相结合的成型工艺,采用此工艺可使液态金属在压力下结晶凝固,获得组织致密、性能高、表面光洁、近净成型的优质铸件,是一种节能、具有潜在应用前景的液态成形技术。我国已成功地将挤压铸造技术用于汽(摩托)车、航空、仪表、五金工具、建筑等行业中,但在复杂、特大型和薄壁类覆盖件(如车门内板)上未见相关应用的报道[5-6]。

挤压铸造又称液态模锻,其成型原理是将熔融态金属或合金直接注入敞口模具中,随后闭合模具,使金属液产生充填流动,初步形成制件形状,接着再施以高压,使已凝固的金属(外壳)发生塑性变形,未凝固的金属承受等静压,同时发生高压凝固,最后获得制件。由于高压凝固和塑性变形同时存在,因此制件无缩孔、缩松等缺陷,组织细密,力学性能也高于普通铸件的,接近或相当于锻件的;而且无需冒口补缩和最后清理,因而金属利用率高,工序简单。在挤压铸造过程中,浇注温度、模具预热温度以及压头下压速度等工艺参数对铸件充型状态以及铸件质量均有很大影响[7-8]。模具温度的高低直接影响铸件的质量和性能,模具温度过低,液态金属迅速凝固,加压前,铸件外层即因为激冷作用形成硬壳,影响后续加压效果;此外,模具温度低还会增加冷隔、浇不足等缺陷。在进行实际挤压铸造前,借助数值模拟技术先对金属成型过程进行模拟,可以发现变形过程中可能出现的一些问题[9-10],这样可以大大缩短研制周期和降低研制成本,并为工业化生产确定工艺提供依据。

为此,作者采用Flow-3D软件对ADC12铝合金车门内板挤压铸造过程进行了数值模拟,分析了模具温度、浇注温度和压机压下速度等对熔体充型状况的影响,以确定合适的工艺参数,最后通过挤压铸造试验对模拟结果进行验证,为大型薄壁覆盖件挤压铸造工艺参数的选择等提供依据。

1 挤压铸造有限元模型的建立

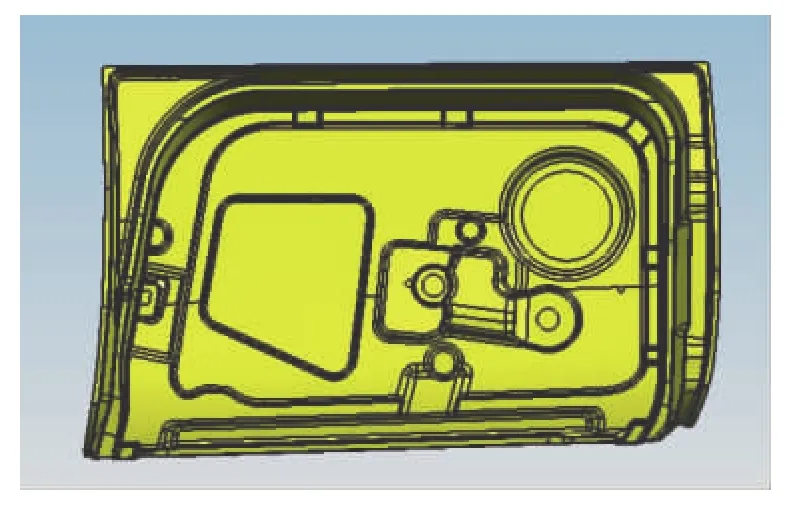

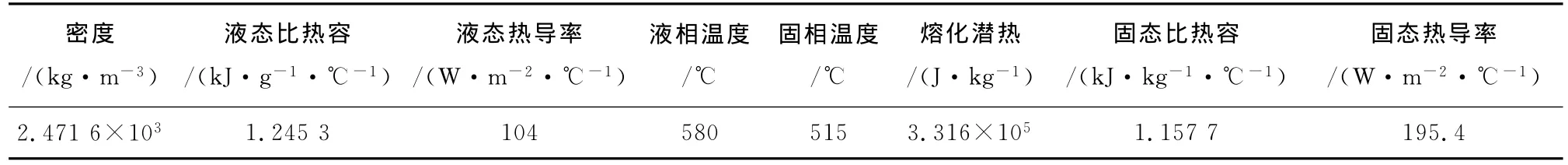

以国内某车型车门内板(如图1所示)为研究对象,其厚度为2.5mm,宽厚比大于200。基于Flow-3D软件对其挤压铸造工艺参数进行优化分析。有限差分法(FDM)的求解精度高,几何形状描述精确,特别适合复杂、薄壁件结构的求解。车门内板材料为ADC12铝合金,其热物性参数见表1。

图1 车门内板实体造型Fig.1 Solid modeling diagram of the inner door panel

表1 ADC12铝合金的热物性参数Tab.1 Thermal physical parameters of ADC12aluminum alloy

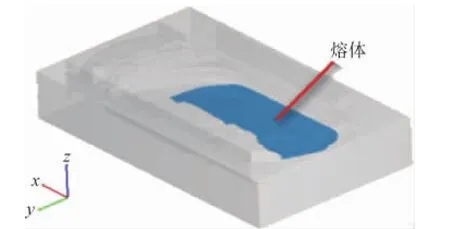

图2 网格划分Fig.2 Mesh generation for FE model

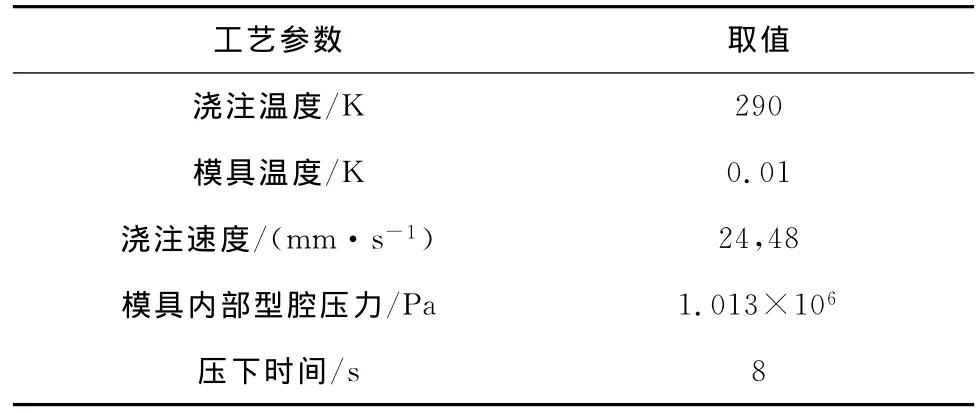

由图2可知,几何实体一共有三个类型(Solid,Hole和Complement),将凸模与凹模设定为Solid类型,采用自动方式划分差分网格,划分时必须保证网格的数量,否则网格在描述曲面时会产生一定的破面,并且网格数量不宜太多,否则会增加计算负担。x,y,z方向的网格数量分别为402个,239个,83个,差分网格总数量为7 974 474个。为了节省计算时间将模型进行简化,忽略模具与空气的热交换,假设整个挤压铸造过程为绝热过程,凸模与凹模同空气接触的6个边界面均选择Symmetry类型。由于浇注完成到冲头下压大约需要6s,熔体在凹模内静止时间为6s,冲头合模过程需要2s,模拟计算时间为8s。模拟的工艺参数如表2所示。

表2 模拟的基本工艺参数Tab.2 Main process parameters of simulation

由于流体类型为不可压缩的单相流体,需要对挤压铸造的物理选项进行设置,选择流体类型,其中包括卷气选项、气泡选项、密度变化选项、漂移选项、移动选项、自由表面缺陷及湍流和黏度模型。

自由流体流动时会发生湍流,从而影响到流体的表面,进而会发生卷气现象。而在金属熔体充型过程中所发生的卷气现象会产生气孔或其它表面缺陷,所以在研究挤压铸造过程时需要对卷气问题进行分析,从而预测铸件可能发生气孔等缺陷的区域。其中卷气系数必须设置为正值,默认数值为0.5,空气密度为1.2kg·m-3;由于挤压铸造模具中设置有冷却水路,故要考虑模具的温度分布,选择二阶热传导方式与全能量方式;由于在挤压铸造过程中,金属浇注和合模过程中都会出现湍流现象,只采用层流模型会在计算中产生误差,而湍流本身紊乱的本质难以完全模拟出工业中遇到的实际问题。采用Renormarlized Group model湍流模型,该模型考虑了以下因素:充型过程中湍流是尚未充分发展的湍流;在近型壁处对湍流模型应做必要的处理;湍流模拟不应给计算带来太大的负担,模型的准确性与计算量相协调。

2 模拟结果与讨论

2.1 模具温度对充型的影响

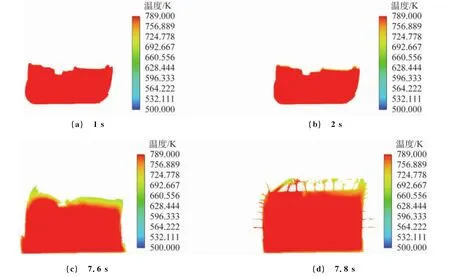

由图3可知,当铝合金液浇入凹模中后首先汇聚在较为低洼的凹槽处,并呈现出熔体中心温度高而液面前沿温度较低的分布,然后在凸模的垂直推动下,液面逐渐向前推进。由于在所示区域中的凸起结构会阻碍液面推进的速度,液流会首先填充凸起两侧区域并最终在此区域汇聚,此处容易产生气孔、氧化渣等缺陷。此后液面继续逐渐沿着前沿方向推进,接触到凹模壁后开始填充凹模并与平板部分汇合充满整个凹模,溢流槽成为最后的充型区域,它对减少缩松、缩孔等缺陷具有一定的作用,并可以收集氧化渣、涂料等杂质。由铸件充型最终时刻的充型状态可知,凹槽区域为熔体最高温度所在位置,即铸件最终凝固区域温度为868K,高于液相温度,此处会形成“热节”,由于液体收缩和补充凝固层的凝固收缩,体积缩小,液面下降,铸件内部易出现缩孔。铸件充型完成时刻,铸件大部分区域的温度位于固液两相区域(789~855K)。

图3 浇注温度为983K、模具温度为623K、下压速度为24mm·s-1条件下不同时刻的充型状态Fig.3 Filling final state at different times under the conditions of pouring temperature of 983K,die temperature of 623Kand pressing speed of 24mm·s-1

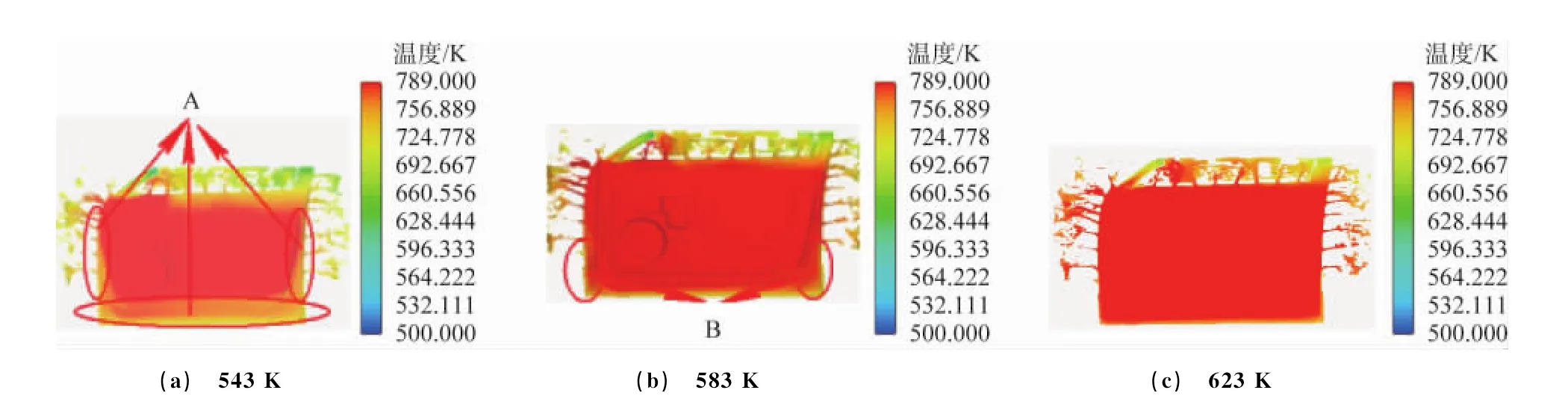

由图4可知,铸件温度分布梯度使充型铸件区域充型结束后铸件边缘区域已经有部分低于固相线温度,从而影响铸件成型质量。模具温度在543K充型结束时,A区域的温度已经低于固相线;模具温度为583K时,B区域为低于固相线区域,与模具温度为543K时相比,边缘黄色区域已经缩小很多;当模具温度升至623K时,充型结束后铸件的整体温度均高于789K(516℃)。所以在试验中考虑将模具温度加热到不低于583K。

图4 浇注温度为983K、下压速度为24mm·s-1、不同模具温度下铸件充型结束时的温度分布Fig.4 Filling final temperature distribution at pouring temperature of 983K,pressing rate of 24mm·s-1 and different die temperatures

2.2 浇注温度对充型的影响

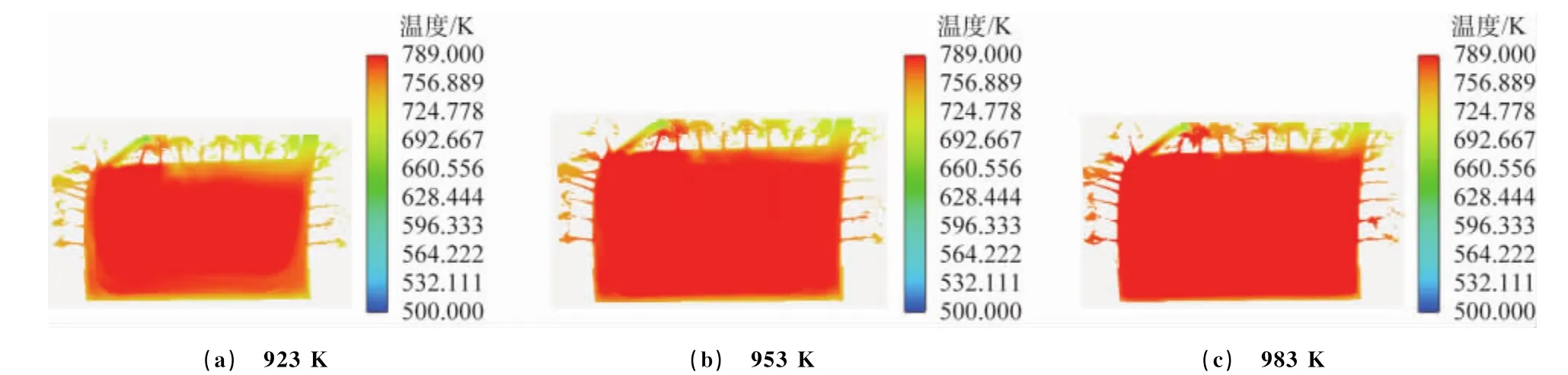

提高浇注温度可以提高铸件的充型性能,但是过高的浇注温度会增加熔体中的氢含量,并且会显著增大铸件晶粒尺寸。由图5可知,浇注温度为923K时,充型结束时铸件边缘大部分区域的温度已经低于固相线(789K);随着浇注温度的升高,充型结束时黄色区域(低于固相线的区域)逐渐减小;当浇注温度升至983K时,铸件全部区域的温度均高于789K。所以浇注温度不能低于953K。

2.3 下压速度对充型的影响

图5 模具温度为583K、下压速度为24mm·s-1、不同浇注温度下铸件充型结束时的温度分布Fig.5 Filling final temperature distribution at die temperature of 583K,pressing rate 24mm·s-1 and different pouring temperatures

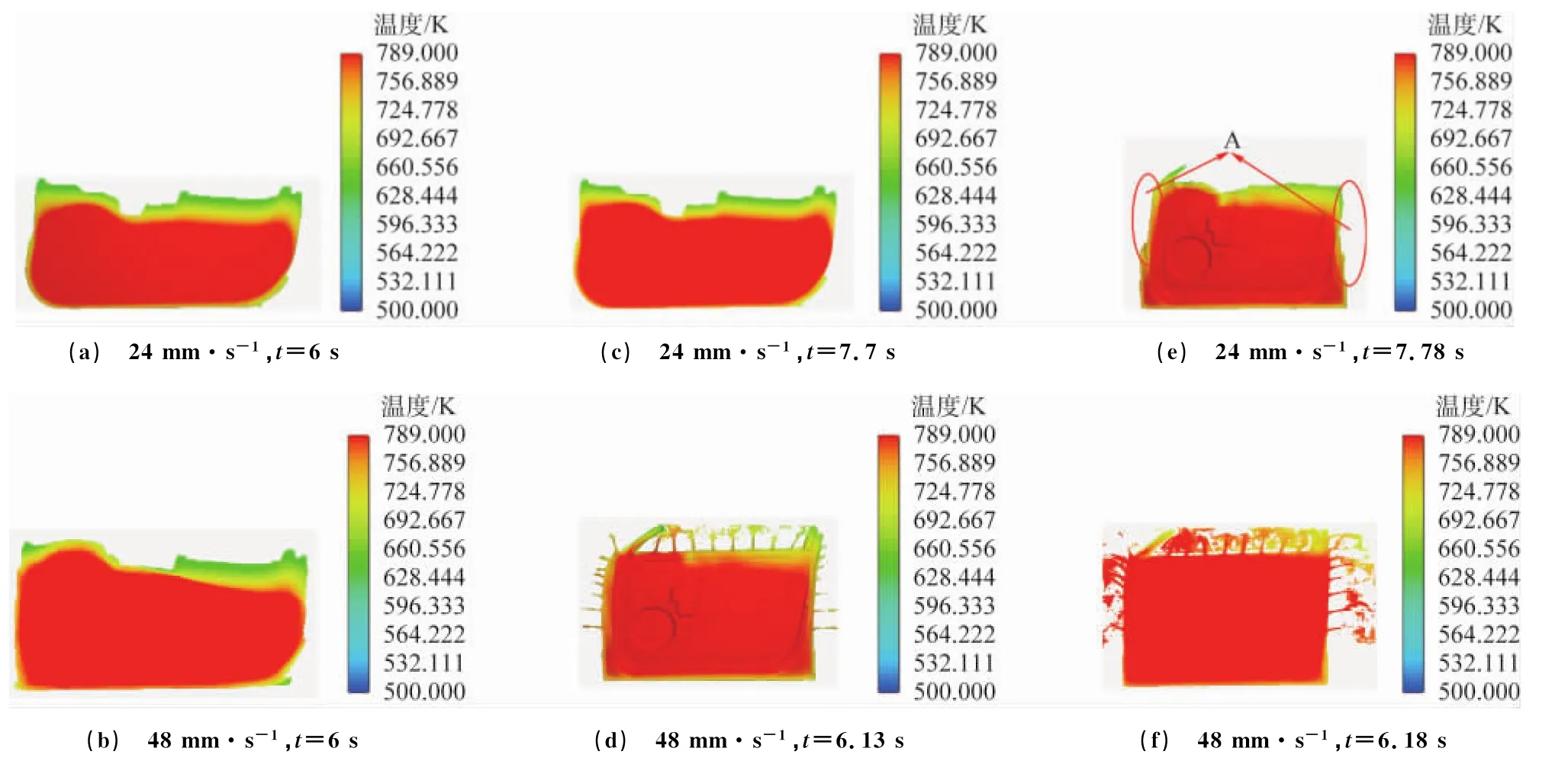

图6 浇注温度为983K、模具温度为583K、压机下压速度分别为24,48mm·s-1时铸件充型结束时的温度分布Fig.6 Filling final temperature distribution at pouring temperature of 983K,die temperature of 583Kand pressing rates of 24,48mm·s-1

由图6可知,铝合金熔体在凹模内停留6s后,熔体充型状态发生了变化,在24mm·s-1的下压速度下,熔体液面前端缓慢推进,最后填充铸件边缘区域(A区域);在48mm·s-1的下压速度下,熔体快速覆盖熔体在凹模中的原始停留区域(不会出现图6中A区域的最后充型区域),并呈中心区域向四周辐射的填充状态,当完成铸件区域充型时,在48mm·s-1下压速度下的铸件温度全部位于固相线789K(516℃)以上,而在24mm·s-1的速度下铸件边缘部分区域已经低于固相线温度。另外,在48mm·s-1的下压速度下,由于压机速度的原因并未实现顺序充型而是呈发散状充型,所以在高速充型下有可能会产生过多的气孔、氧化物夹杂,不利于铸件的顺序凝固。

3 挤压铸造成型试验验证

3.1 模具设计

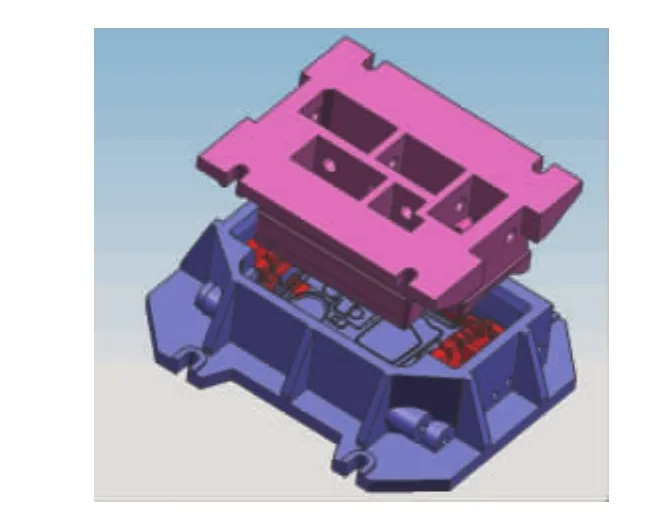

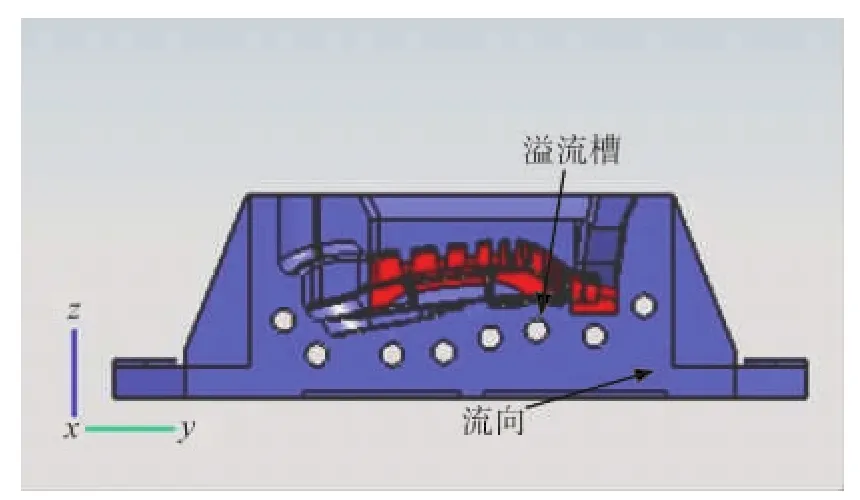

图7为车门内板挤压铸造模具装配图。在挤压铸造中,溢流槽的设计需考虑以下原则:溢流槽应位于合金液最后流过的区域;涡流区域应设置溢流槽以便使涡流在溢流槽区域形成,防止表面波纹的产生;在模具温度较低及易发生缺陷处应设置溢流槽。根据溢流槽的的设计原则,并结合车门内板的几何特点设计了挤压铸造模具的溢流区域,如图8所示。溢流槽位于铸件的边缘位置,以便更好地收集多余熔体,因此在铝合金熔体流向的侧面与正面设置溢流槽而加高背向流动方向模具的高度,以便熔体能自低向高顺序充型(图中箭头方向),并保证溢流区域为最后凝固区域。

图9 不同模具中的加热管布置Fig.9 Heating tubes layout in dies:(a)top view of down die;(b)bright view of down die;(c)top view of top die and(d)bright view of top die

图7 车门内板挤压铸造模具装配图Fig.7 Die assembly drawing of inner door pannel

图8 溢流槽结构截面图Fig.8 Section structure diagram of overflow

由于试验需要制备的车门内板宽厚比约为200,因此,挤压铸造成型时必须对模具进行加热。试验中采用电阻棒(共29根)对模具进行加热,该方式使用方便,温度可控性强,操作安全,但是预热时间较长、成本较高。凹模与凸模加热管的具体分布如图9所示。

3.2 试验结果

有限元模拟优化后的车门内板挤压铸造工艺参数:浇注温度为983K,模具温度为583K,压机下压速度下为24mm·s-1。试验用公称力10 000kN冲压液压机的最大功率为25kW。铝合金车门内板模具通过压板将凸模与凹模安装在压机之上,工作时压机带动凸模上升至一定高度,用定量浇勺将铝合金熔体浇入凹模型腔中,液压机带动凸模部分下降合模、加压、保压一定时间(见表2),使铝合金熔体在压力下成型、凝固。成型时,凸模首先与液态金属接触,随着凸模的进一步下降,铝合金内板铸件成型,多余的铝合金熔体流入溢流槽中,随着凸模的进一步下降,液态金属被压实补缩并在压力下凝固,待铸件完全成型后液压机带动凸模上升,上升到一定高度时,顶杆将铸件顶出并从凹模中取出。取出挤压铸件后,液压机下压,顶杆回退,模具经清理、喷刷涂料后开始下一挤压铸造循环。图10为采用数值模拟优化的工艺参数成功制备的车门内板。铸件试样抗拉强度的平均值为169.34MPa,伸长率为3.5%,这证明了模拟结果是正确的。

图10 用数值模拟优化的工艺参数制备的车门内板铸件Fig.10 Inner door panel was prepared by numerical simulation optimal process parameters

4 结 论

(1)建立了ADC12铝合金车门内板挤压铸造的有限元模型,讨论了浇注温度、模具温度以及压机下压速度对铸件充型状态的影响;浇注温度高于953K,充型结束时低于固相线温度的区域逐渐减小;模具温度会影响铸件充型边缘区域的温度;高的下压速度会产生过多气孔、氧化物夹杂,不利于铸件顺序凝固。

(2)模拟优化得到了车门内板挤压铸造工艺参数:浇注温度不低于953K,模具温度不低于583K,压机下压速度为24mm·s-1;合理设计了铝合金车门内板挤压铸造模具溢流槽和凸凹模加热管的布置;采用上述工艺参数成功制备出结构完整、质量良好的铝合金车门内板铸件。

[1]冯美斌.汽车轻量化技术中新材料的发展及应用[J].汽车工程,2006,28(3):213-220.

[2]GHOMASHCHI,MR,VIKHROV A.Squeeze casting:an overview[J].Journal of Materials Processing Technology,2000,101(1/3):1-9.

[3]YUE T M. Squeeze casting of high-strength aluminium wrought alloy AA7010[J].Journal of Materials Processing Technology,1997,66(1/3):179-185.

[4]MALEKI A,NIROUMAND B,SHAFYEI A.Effects of squeeze casting parameters on density,macrostructure and hardness of LM13Alloy[J].Materials Science and Engineering:A,2006,428:135-140.

[5]印飞,王亦新,洪慎章,等.挤压铸造的应用与模具材料[J].机械工程材料,2000,24(2):28-29.

[6]罗守婧,陈炳光,齐丕骧.液态模锻与挤压铸造技术[M].北京:化学工业出版社,2007.

[7]谢爱明,倪东惠,赵海东,等.不同压力对挤压铸造 Al-Cu-Mg合金性能的影响[J].铸造,2007,56(8):825-827.

[8]SKOLIANOS S M,KIOURTSIDIS G,XATZIFOTIOU T.Effect of applied pressure on the microstructure and mechanical properties of squeeze-cast aluminum AA6061alloy[J].Materials Science and Engineering:A,1997,231(1/2):17-24

[9]孙逊,安阁英,苏仕方,等.铸件充型凝固过程数值模拟发展现状[J].铸造,2000,49(2):84-88.

[10]ROLLAND T,ARNBERG L,SCHMIT R,et al.Macrosegregation in indirectly squeeze cast Al-0.9wt%Si[J].Materials Science and Engineering:A,1996,212(2):235-241.