工艺参数对6mm厚5052铝合金板搅拌摩擦焊接头的影响

2014-09-27宋东福王海艳戚文军

宋东福,王海艳,戚文军,蔡 畅,农 登,周 楠

(广州有色金属研究院材料加工研究所,广州 510650)

0 引 言

搅拌摩擦焊(FSW)是在传统摩擦焊基础上发展起来的一项固态连接技术,与传统熔化焊接相比,它具有节能、无烟尘、无辐射、不需要焊丝和气体保护等优点[1-3],特别适合于铝合金的连接,而且接头的外观平整、性能优良、焊后残余应力小、变形小。到目前为止,搅拌摩擦焊已被证明可以实现所有牌号铝合金板材、铝基复合材料以及铸态和挤压铝合金间的焊接。关于铝合金搅拌摩擦焊的研究报道很多[4-13],但 涉 及 5052 铝 合 金 的 较 少,虽 然 马 广超[14]、KWON[15]等分别对2mm 厚5052薄板的焊接工艺进行了有益探索,但很少有人对5052铝合金中厚板的搅拌摩擦焊工艺进行研究。为给工程应用提供参考,作者对6mm厚5052铝合金板材进行了搅拌摩擦焊,研究了搅拌头旋转速度和焊接速度对接头组织和性能的影响。

1 试样制备与试验方法

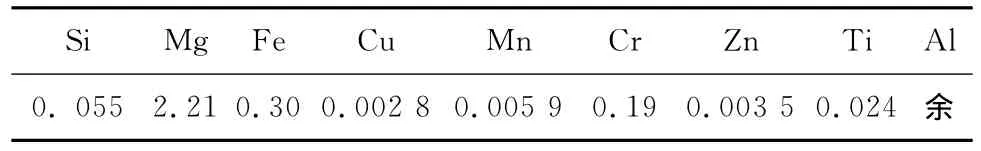

试验材料为热轧态5052-H112板材,尺寸均为200mm×100mm×6mm,化学成分见表1。

表1 5052-H112铝合金板的化学成分(质量分数)Tab.1 Chemical composition of 5052 aluminum alloy plate(mass) %

焊接试验在FSW-3LM-4012型搅拌摩擦焊机上进行,搅拌头形状为圆锥右旋螺纹型,轴肩直径为15mm,长为5.9mm,根部和端部直径分别为6,4.5mm;焊接时,保持搅拌头倾斜角为2.5°,主轴旋转方向为逆时针。搅拌头转速n为600~1 600r·min-1,焊接速度v为80~560mm·min-1,搅拌针压入量为5.70mm。焊前用400#砂纸打磨待焊表面及对接端面的氧化物,酒精清洗后吹干待用。

焊完后,用线切割沿垂直焊缝方向截取标准拉伸试样及金相试样,采用GP-TS2000A型力学试验机测接头的拉伸性能,拉伸速度为2mm·min-1;采用Leica DMI3000M型光学显微镜观察接头的显微组织,腐蚀溶液为10%(质量分数)NaOH水溶液;采用 MH-5L型显微硬度计测硬度,加载载荷0.196N,保压时间15s;采用JSM-6700F型扫描电子显微镜(SEM)观察拉伸断口形貌。

2 试验结果与讨论

2.1 对接头宏观形貌的影响

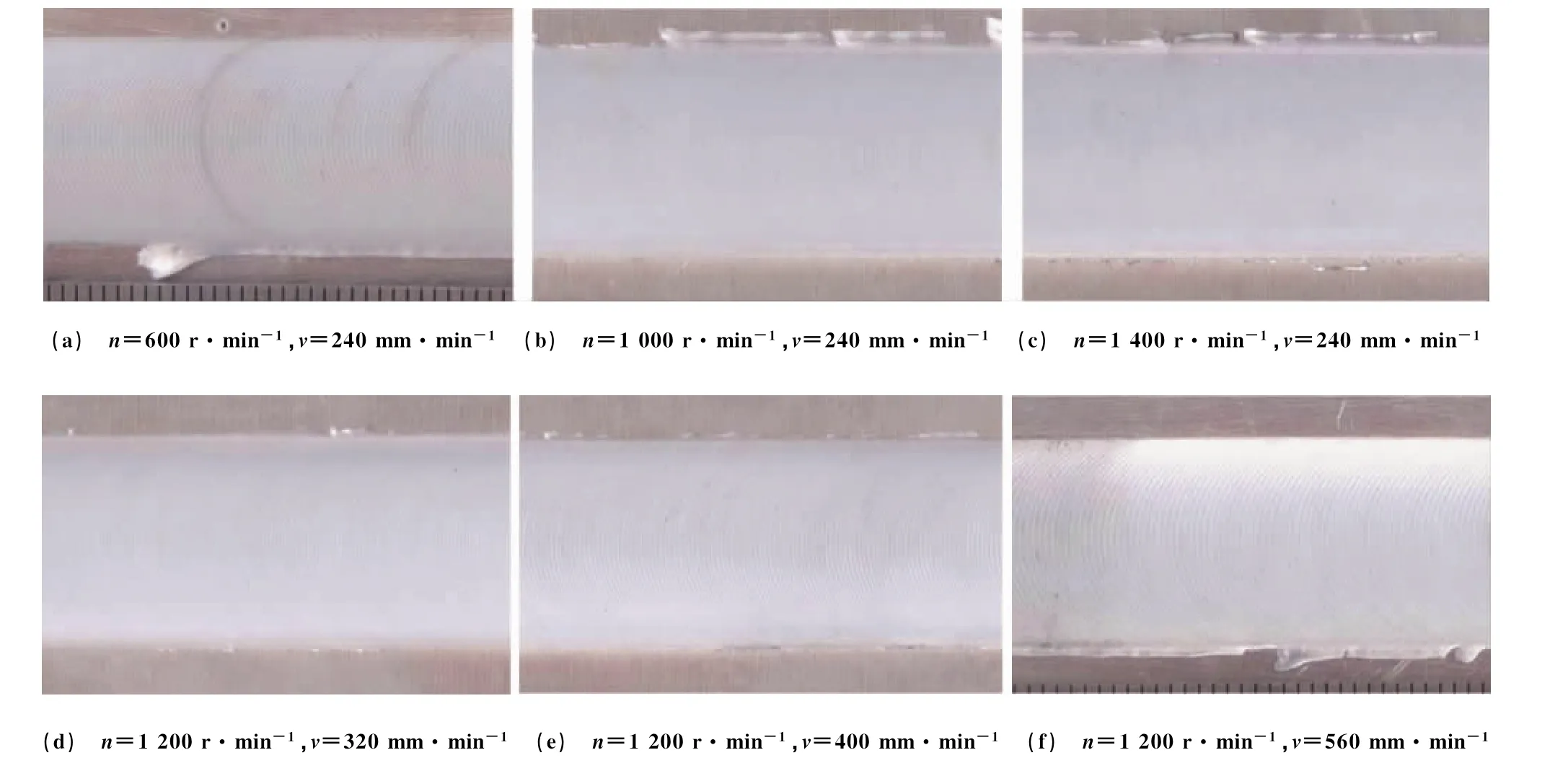

由图1可见,6组接头表面均平整光滑,仅有一些微小的飞边,未发现沟槽等缺陷,外观形貌良好。另外可见,随着搅拌头转速的增大或焊接速度的降低,焊缝表面的弧形纹间距逐渐减小。这是因为,表面弧形纹路是由主轴旋转一圈留下的痕迹,纹路间距则为主轴旋转一圈的时间内焊缝前进的距离,因此,搅拌头转速的增大和焊接速度的降低都会使纹路间距减小。

此外,在图1(c)所示的焊缝表面发现了大量微小颗粒。由于随着搅拌头转速的提高,其单位长度焊缝的主轴旋转周数增多,热输入量增大,这有利于焊缝成形,但热输入量过大时易使焊缝金属热塑程度增加,甚至过热融化,导致焊缝表面金属黏度减小,从而易在搅拌头后方形成大量的微小颗粒。

图1 不同焊接参数下接头表面的宏观形貌Fig.1 Surface morphology of joints at different welding parameters

根据接头在焊接过程中的受热、受力情况可将焊缝分为焊核区、热机影响区和热影响区。图2中,焊接原始界面(S曲线)轮廓清晰,焊接表面及背面界面终止于接头前进侧塑化金属汇合区。

图2 接头截面的典型宏观形貌Fig.2 Typical section morphology of joint

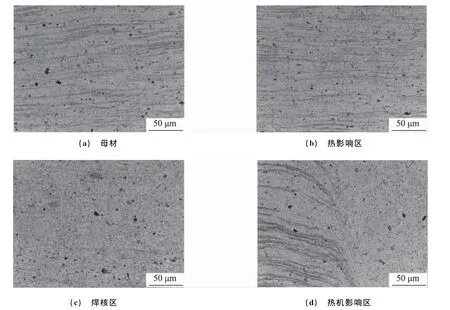

由图3(a)可见,母材为热轧态,在热轧过程中,晶粒、第二相及偏析等随着组织变形而被拉长,第二相及偏析等则沿变形方向呈现为典型的纤维状流变组织。

图3 主轴旋转速度为1 200r·min-1、焊接速度为240mm·min-1时接头不同区域的显微组织Fig.3 Microstructure in different areas of joint when n=1 200r·min-1and v=240mm·min-1:(a)base metal;(b)heat affected zone;(c)weld nugget and(d)heat mechanical affected zone

焊接过程中,在搅拌头剧烈摩擦力及摩擦热的作用下,焊接中心区域原来的带状晶粒发生弯曲、破碎,在热循环的作用下发生动态再结晶,形成规则的等轴晶粒,平均晶粒尺寸约为5μm,约为母材的1/10,如图3(c)所示。同时,在搅拌针螺纹的作用下,近表面的塑化金属随螺纹自上而下流动,当搅拌针向焊接方向移动时,搅拌针后方形成了一个瞬时的空间,并由下一个周期自上而下的塑化金属填充,如此反复,在焊核区中下部形成层间环状组织,即“洋葱环”组织。

由于焊核边缘的过渡区和热机影响区距焊接中心区域较远,其变形率及摩擦热不及焊核区的,主要受到焊核中心区域金属流动产生的挤压力,晶粒随焊缝金属的流动而发生弯曲变形,同时也受到焊接热循环的作用,发生动态回复及不完全再结晶,如图3(d)所示。

远离焊核中心的热影响区,主要受到焊接热循环的作用,其组织形貌与母材的基本一致,如图3(b)所示。

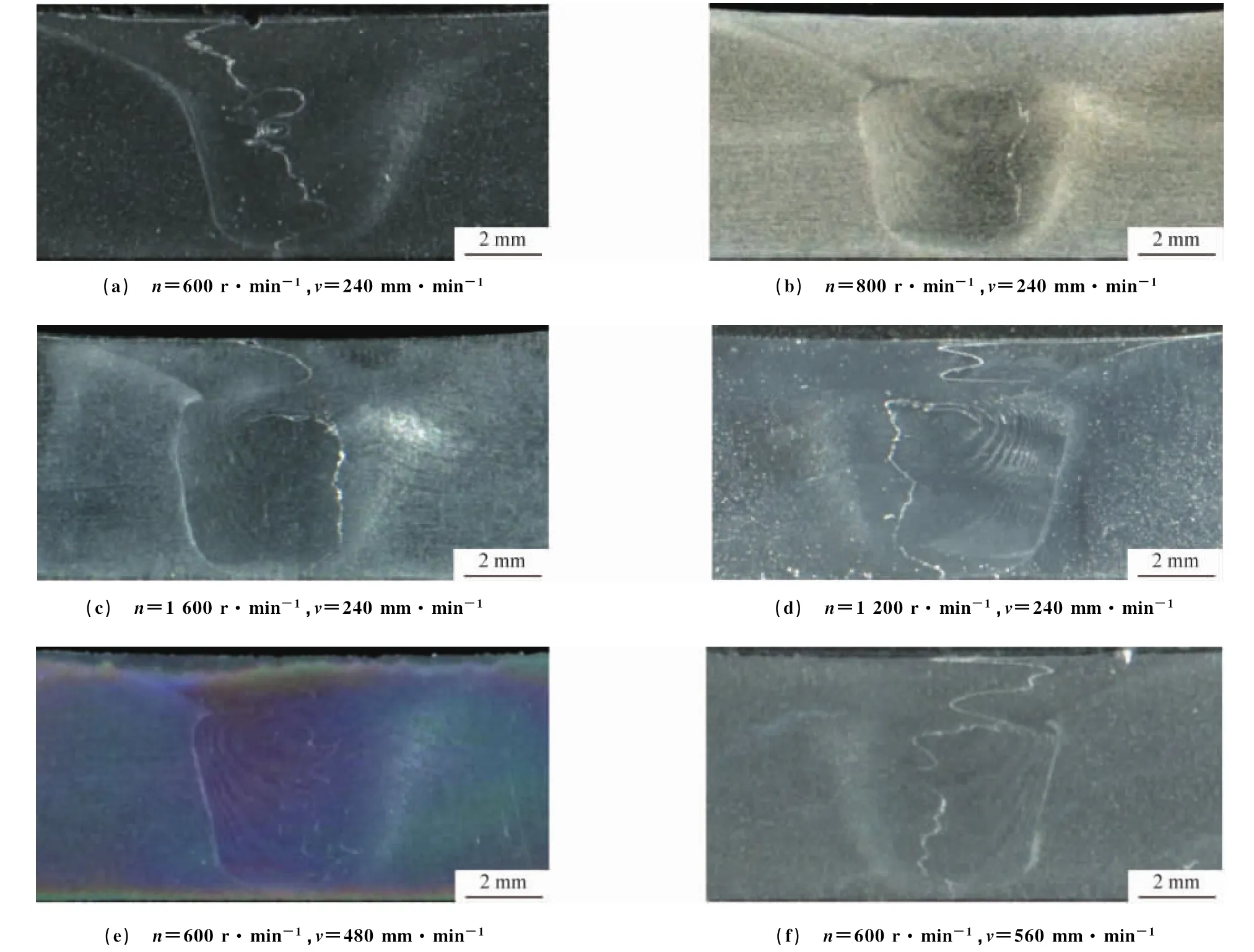

影响焊接热输入的因素除了待焊材料及搅拌头的性能外,还有搅拌头转速、焊接速度以及下压量等。这里,主要通过改变搅拌头的转速和焊接速度来改变焊接热输入量,热输入量的变化会导致焊缝组织的变化。由图4(a~c)可以看出,焊接速度相同时,不同转速下焊缝中的洋葱环形貌特征及环间尺寸差异很大;当转速较高时(n=1 600r·min-1),洋葱环特征清晰,形状规则,成半圆弧状,曲线流畅,如图4(c)所示。随着焊接速度的增大,洋葱环形状呈“香蕉串”状,根部源于前进侧金属汇合处,此处洋葱环细而清晰,端部靠近焊缝中心线,越靠近洋葱环端部,其环越粗且模糊,最后消失在焊缝底部,如图4(b~d)所示。同时,转速对洋葱环端部区域面积及环间距的影响也较为显著,随着转速的增大,端部区域混合面积逐渐减小,环间距也逐渐增大。此外,当转速为600r·min-1、焊接速度为240mm·min-1时,前进侧出现疏松缺陷,如图4(a)和图5所示,这是由于搅拌头转速太低,导致热输入量不足,塑化金属的量和流动性能下降,汇合处金属填充不足,形成了疏松或“隧道”型缺陷。

由图4(d~f)可以看出,搅拌头转速的增大也会造成洋葱环间距增大和焊缝面积减小。随着焊接速度的增大,搅拌头的热输入减少,塑化金属的量也相对减少,这减小了塑化金属的流动性和焊核尺寸;同时,焊缝区单位长度搅拌头停留的时间减少,从而减少了塑化金属从上向下沿搅拌头螺纹的金属流动量,导致洋葱环数量和区域面积减小,同时也增大了洋葱环的间距。

图4 不同焊接参数下焊缝截面的宏观形貌Fig.4 Macrographs of weld seam at different welding parameters

2.2 对接头拉伸性能的影响

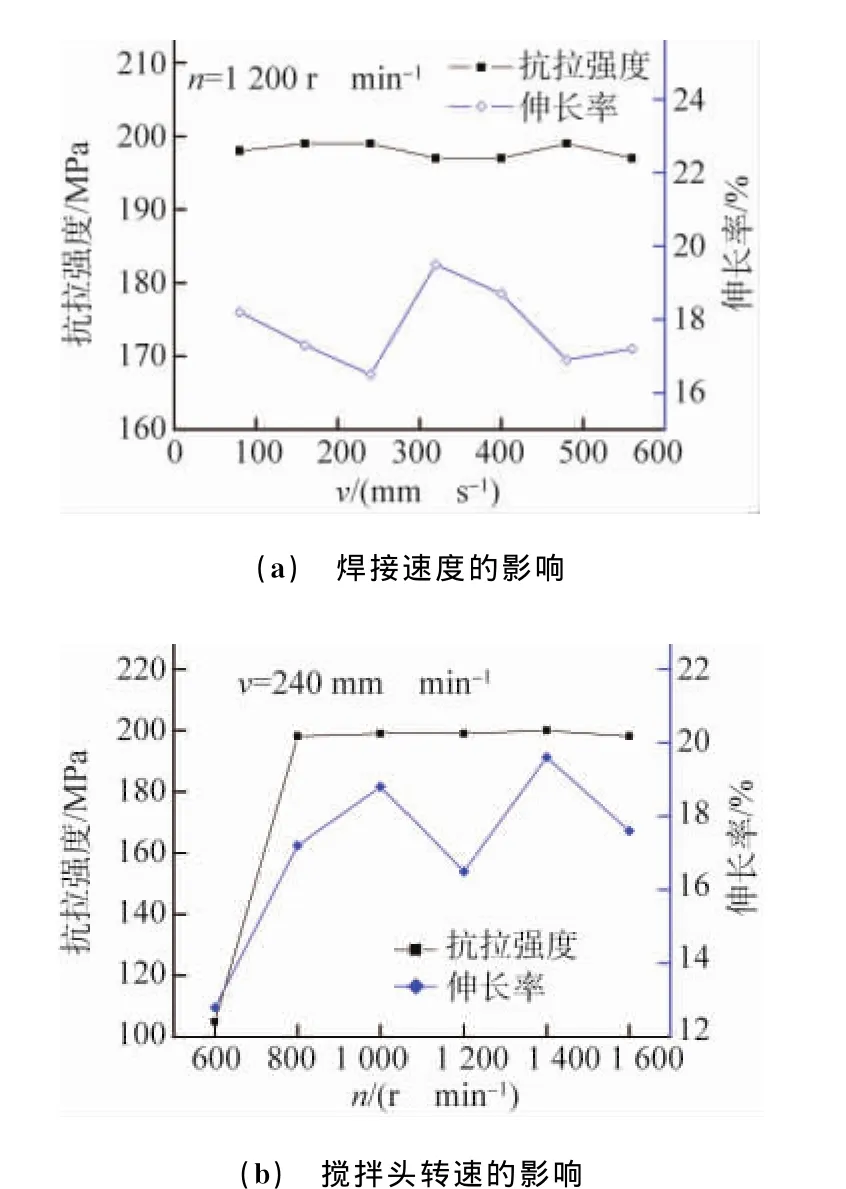

由图6(a)可以看出,当搅拌头转速为1 200r·min-1时,不同焊接速度下接头的抗拉强度相当,均在196~199MPa之间,为母材的93%~94.7%,伸长率在16%~20%之间,为母材的90%~93%。由图6(b)可见,当焊接速度为240mm·min-1时,较低的搅拌头转速(600r·min-1)会导致接头的强度和伸长率同时大幅下降,而当搅拌头转速为800r·min-1以上时,接头的抗拉强度和伸长率均分别可达196MPa和16%以上。基于搅拌摩擦焊焊缝成形原理可知,当搅拌头转速较低时,单位焊缝长度内主轴旋转次数较低,搅拌头轴肩与表面金属的摩擦作用及搅拌针对周围金属的挤压作用大幅减小,造成热输入量不足,焊缝区金属流动性低,前进侧及后退侧金属无法完全融合,易形成缩松或“隧道”型缺陷,从而导致接头性能降低。

图5 n=600r·min-1,v=240mm·min-1时焊缝截面的显微组织Fig.5 Microstructure of weld seam when n=600r·min-1 and v=240mm·min-1

由上述分析可知,5052-H112铝合金中厚板的搅拌摩擦焊工艺范围较宽,在搅拌头转速为800~1 600r·min-1、焊接速度为80~560mm·min-1的情况下均可获得力学性能良好的焊缝;此外,在试验工艺参数范围内,搅拌头转速和焊接速度对接头力学性能的影响不显著。因此,在实际生产过程中,可以通过提高焊接速度来提高焊接生产的效率。

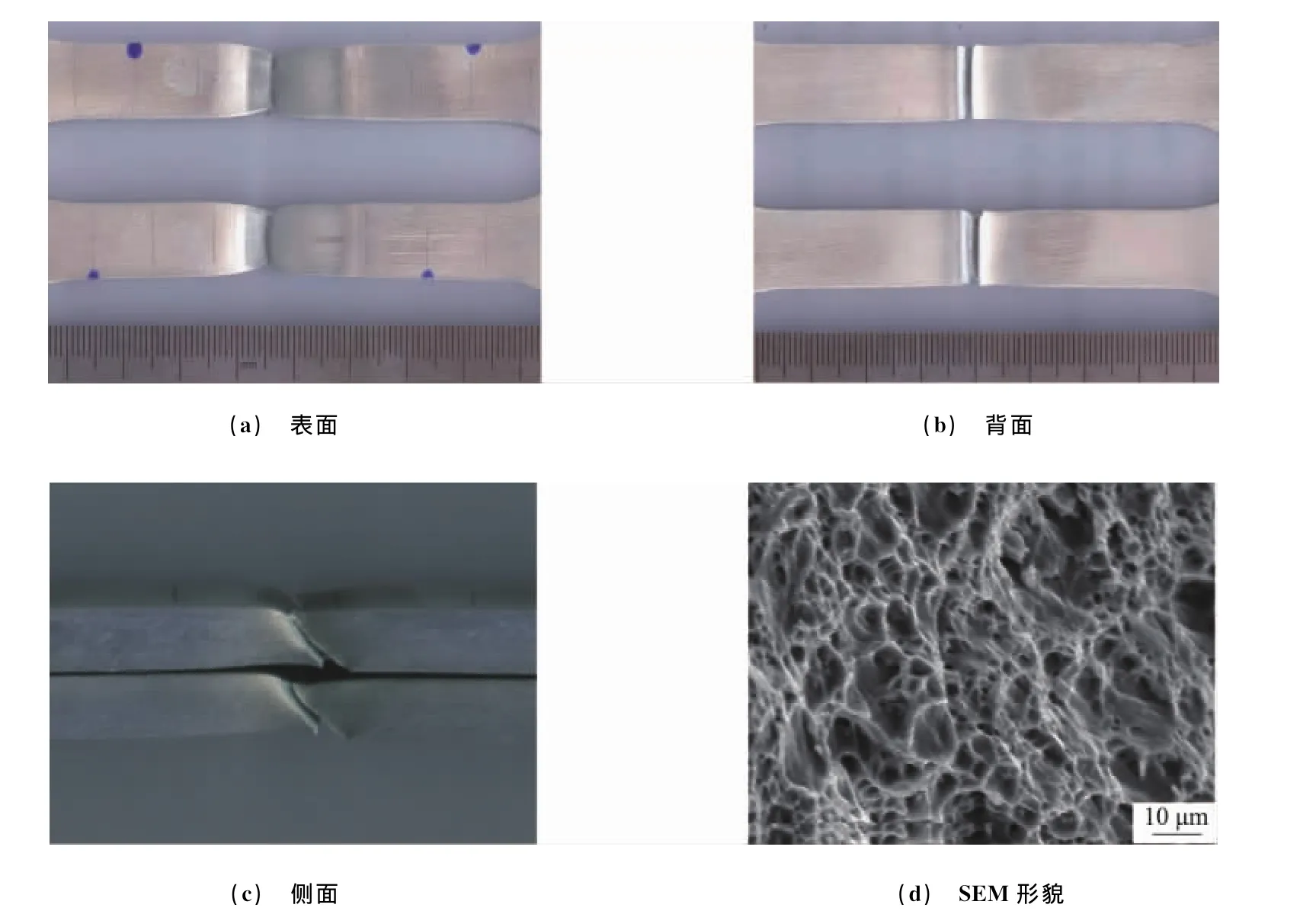

对上述工艺焊接接头的断裂情况进行分析,如图7所示,所有接头断裂位置大致相同,即断于接头的返回侧,距焊核中心约5mm处,表面断裂处有明显的缩颈特征,如图7(a)所示;背面则断于接头原始界面,断裂线平直,返回侧有明显的颈缩特征,如图7(b)所示。由图7(c)可以看出,整个断面比较平整,与拉伸方向约呈45°角,是典型的切断断口。由图7(d)可见,断面上均匀分布着小而深的韧窝,韧窝内无明显夹杂,为典型的塑性断裂。综合上述分析认为,由于焊接时未在背面原始界面处达到原子间的结合,结合强度较为薄弱,因此首先在该处形成早期裂纹源,然后裂纹源随着“S”曲线,即原始界面扩展,当扩展至距原始界面混合区,即距焊缝背面2/3厚度处断裂,该区无明显的原始界面,断口呈现切断断口特征。

图6 焊接参数对接头抗拉强度和伸长率的影响Fig.6 Tensile strength and elongation vs welding rate(a)and rotation rate(b)

图7 拉伸断口的典型宏观形貌及SEM形貌Fig.7 Typical macrographs and SEMmorphology of tensile fracture:(a)surface;(b)back;(c)side and(d)SEMmorphology

2.3 对接头显微硬度的影响

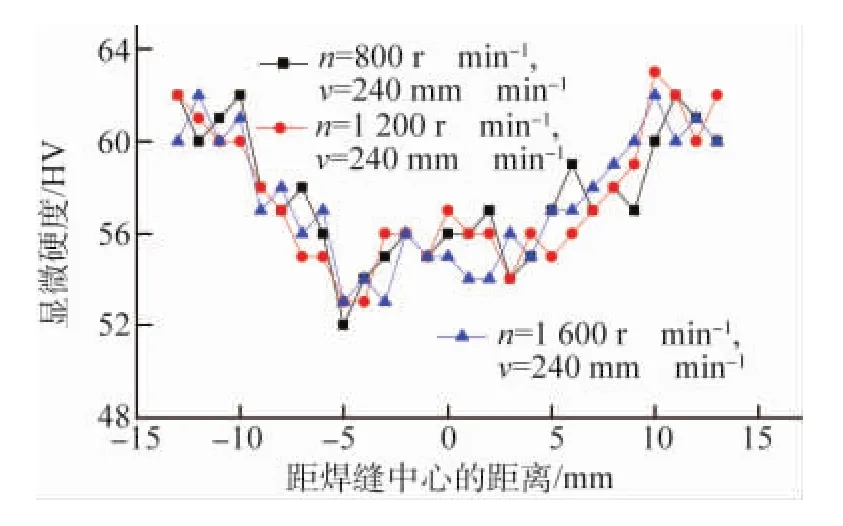

图8横坐标的负值表示后退侧距焊缝中心的距离,正值表示前进侧距焊缝中心的距离。可以看出,接头硬度的分布呈扁平的“U”形,母材的显微硬度较高,约为60HV,在后退侧出现了一个硬度明显降低的区域,该区域距焊缝中心为3~4mm,其硬度的均值约为53HV,为母材的88.3%。在搅拌摩擦焊过程中,焊缝区伴随着有金属塑性变形和400℃以上的高温,组织会发生动态再结晶而得到细化,硬度、强度稍有降低。焊缝两侧均存在一个低硬度区,距焊缝中心约5mm,为热影响区,该区在焊接过程中主要经历热循环,有少量的第二相聚集、析出、长大,造成该区硬度较母材的有所降低。此外,在焊接过程中,搅拌头转速、焊接速度对接头硬度分布特征的影响不显著,这是由于试验合金在焊接过程中的第二相析出没有起到明显的强化作用,减小了由焊接参数变化导致应变速率及温度对组织硬度的影响。

图8 不同焊接参数下接头的显微硬度分布Fig.8 Microhardness distribution of joint at different welding parameters

3 结 论

(1)当搅拌头转速为800~1 600r·min-1及焊接速度为80~560mm·min-1时均可以获得无缺陷和力学性能良好的5052-H112搅拌摩擦焊接接头,搅拌头速度过低时,易出现“隧道”型缺陷。

(2)在试验焊接参数范围内,随搅拌头转速增加或焊接速度降低,焊核区面积逐渐减小,“洋葱环”间距逐渐增大。

(3)在合适的焊接参数范围内,工艺参数对接头力学性能的影响不显著;焊核区均由细小的等轴晶组成,平均晶粒尺寸约为5μm,约为母材的1/10;在工艺范围内,接头强度均达到母材的90%以上,显微硬度达母材的88%以上。

(4)接头的断口源于接头背面的原始焊接界面,沿原始界面断裂,最后断于接头返回侧,呈典型的切断断口形貌。

[1]周振丰.焊接冶金学[M].北京:机械工业出版社,1993:125.

[2]MISHRA R S,MA Z Y.Friction stir welding and processing[J].Materials Science and Engineering,2005,50:1-78.

[3]NANDAN R,DEBROY T,BHADESHIA H K D H.Recent advances in friction-stir welding-process,weldment structure and properties[J].Progress in Materials Science,2008,53:980-1023.

[4]MAHONEY MW,RHODES C G,FLINTOFF J G,et al.Properties of friction stir welded 7075-T651aluminum[J].Metallurgical and Materials Transaction A:Physical Metallurgy and Materials Science,1998,29(7):1955-1964.

[5]LIU H J,FJII H,MAEDA,M,et al.Tensile properties and fracture locations of friction stir welded joints of 2017-T351 aluminum alloy[J].Materials Processing Technology,2003,142:692-696.

[6]王运会,黄春平,陈文亮,等.航空发动机铝合金叶片的搅拌摩擦焊[J].机械工程材料,2013,37(7):10-13,114.

[7]CAVALIERE P,SQUILLAEE A,PANELLA F.Effect of welding parameters on mechanical and microstructural properties of AA6082joints produced by friction stir welding[J].Journal of Materials Processing Technology,2008,200:364-372.

[8]赵亚东,段非,朱西伟,等.5083铝合金搅拌摩擦焊接头的微观组织与力学性能[J].电焊机,2011,41(11):32-34.

[9]汪山山,毛昌辉,杨剑,等.旋转速度对(WC+B4C)p/6063Al复合材料搅拌摩擦焊接头力学性能和微观组织的影响[J].稀有金属,2012,6(1):167-170.

[10]WADESON D A,ZHOU X,THOMPSON G E ,et al.Corrosion behavior of friction stir welded AA7108-T9aluminum alloy[J].Corrosion Science,2006,48:887-897.

[11]CABIBBO M,MCQUEEN H J,EVANGELISTA E,et al.Microstructure and mechanical property studies of AA6056 friction stir welded plate[J].Materials Science and Engineering:A,2007,460/461:86-94.

[12]BENAVIDES S,LI Y,MURR L E,et al.Low temperature friction stir welding of 2024aluminum[J].Scripta Mater,1999,41(8):809-815.

[13]苏斌,贺地求,杨坤玉,等.3mm厚6061铝合金板固定双轴间搅拌摩擦焊接头的显微组织与拉伸想性能[J].机械工程材料,2013,37(5):59-61.

[14]马广超,林三宝,宋建岭,等.5052铝合金薄板搅拌摩擦焊工艺[J].焊接,2008(10):39-41.

[15]KWON Y J,SHIMS B,PARK D H .Friction stir welding of 5052aluminum alloy plates[J].Transactions of Nonferrous Metals Society of China,2009,19:23-27.