铝锰镁合金热压缩变形的流变应力曲线与本构方程

2014-09-27王火生,傅高升,陈永禄等

0 引 言

铝锰镁合金属于高成形性变形铝合金,常用来生产易拉罐罐体,其生产工序繁多[1],优异的铸锭冶金质量以及合理的热轧工艺参数是该合金具备优良成形性能的关键。作者所在课题组在改善铝合金冶金质量方面进行了一系列研究,先后提出了“排杂为主,除气为辅,排杂是除气之基础”的铝熔体净化原则[2]和“净化是铝熔体处理之关键,是变质和细化之基础”的铝熔体综合处理原则,并开发出了针对铝熔体的高效综合处理新技术,显著提高了冶金质量[3-5]。在此基础上,为进一步提高铝锰镁合金的成形性能,需要全面认识其高温变形特性,尤其是热变形条件对其高温流变应力的影响规律。因此,作者采用热/力模拟机对铝锰镁合金进行热压缩试验,探讨了合金在热压缩变形过程中的流变应力行为,并求解了热变形材料常数,建立了流变应力本构方程,为该类合金的热轧工艺制定提供了试验依据和基础数据。

1 试样制备与试验方法

试验合金的名义成分(质量分数/%)为0.8~1.1Mn,0.7~1.0Mg,0.4Fe,0.2~0.25Si,余 Al。经高效排杂净化、晶粒细化、第二相变质[3-5]等综合技术处理后,用金属型浇注成400mm×120mm×40mm的铸锭,然后在500℃均匀化退火12h;之后,在铸锭上切取试样,加工成两端带有凹糟的φ10mm×15mm圆柱形试样。

在Gleeble-1500型动态热/力模拟试验机上进行热压缩试验,变形温度为300~500℃,应变速率为0.01~10.0s-1,压缩变形量为50%(真应变0.7),升温速率200℃·min-1,保温3min使试样温度均匀后开始热压缩试验。试样两端的凹槽内涂有石墨和机油,以减小摩擦力。用NiCr-NiAl热电偶实时测量试样的温度,由控制系统实时采集载荷、位移、真应力、真应变、温度等数据,并根据真应力、真应变数据绘制流变应力曲线。

2 试验结果与讨论

2.1 流变应力曲线

由图1可以看出,不同试验条件下的流变应力曲线上均存在应力峰值,达到峰值前的流变应力随真应变的增加而增大,表现为加工硬化特征;超过应力峰值后,流变应力随真应变的增加而降低,表现为动态软化特征,表明试样发生了动态回复和动态再结晶。软化速率随着变形量的增加而先增大后减小,最终趋于零,即加工硬化和动态软化达到了动态平衡,表现为稳态流变特征。应变速率低于5.0s-1时,在试验的变形温度范围内,流变应力曲线表现为单峰值的连续动态再结晶特征,如图1(a~d)所示;应变速率为5.0s-1、变形温度高于450℃和应变速率为10.0s-1、变形温度高于400℃时,流变应力曲线表现为多峰值的特征,如图1(e),(f)所示。

从动态软化程度看,变形温度越高,应变速率越低,软化越明显。这是由于一方面,温度越高,原子的活动能力增强,各晶粒在热压缩变形过程中均可开启更多的滑移系,更有利于变形的进行,也就造成了更严重的晶格畸变;另一方面,尽管在高温下位错攀移和交滑移的能力增强,提高了异号位错相互抵消的几率,但由于滑移系的增多,各滑移面上的位错在运动过程中发生交叉缠结的几率也相应增大了,也可能造成位错密度增大。晶格畸变能的增大和位错密度的增大都会增大变形能,为动态再结晶提供有利条件,表现出更明显的动态软化特征。在高应变速率条件下,处于不同位向的晶粒由于来不及转到有利于变形的位置,为了滞留变形量,晶粒只能发生破碎而形成细小的亚晶,从而减小了晶粒间的位向差,使材料内部各区域的变形较均匀,表现出多峰值的不连续动态再结晶特征。

图1 试验合金在不同变形温度和应变速率下热压缩时的流变应力曲线Fig.1 Flow stress curves of tested alloy during hot compression deformation at different deformation temperatures and stain rates

2.2 流变应力本构方程

金属材料的热加工变形和高温蠕变一样都存在着热激活过程[6]。蠕变速率与温度和应力的关系可用 Arrhenius方程来表示,Sellars和 Tegart[7-8]根据材料热变形过程和蠕变过程的相似性,用修正了的包含热变形激活能Q的Arrhenius关系来描述材料在热变形过程中流变应力σ与变形温度T和应变速率˙ε之间的关系:

在低应力水平下(ασ<0.8),式(1)可简化为指数形式:

在高应力水平下(ασ>1.2),式(1)可简化为幂指数形式:

式中:A,A1,A2为结构因子,s-1;n,β,m′为应力指数,MPa-1;α为应力水平参数,α=;Q为热变形激活能,J·mol-1;T 为热力学温度,K;R为气体常数。

对式(1)两边取自然对数,再进行偏微分,可得:

2.3 热压缩变形材料常数

峰值和稳态是热变形过程的两个重要阶段,以下重点求解这两个阶段的热变形材料常数。

对式(2)两边取自然对数,通过线性回归分析,可求得低应力水平时m′p(峰值阶段对应的应力指数)和m′s(稳态阶段对应的应力指数)的平均值为10.81MPa-1和8.13MPa-1。对式(3)两边取自然对数,通过线性回归分析可求得高应力水平时βp(峰值阶段对应的应力指数)和βs(稳态阶段对应的应力指数)的平均值分别为0.148MPa-1和0.153MPa-1。由此可得到峰值阶段和稳态阶段的应力水平参数(αp和αs)分别为0.013 7和0.018 9。

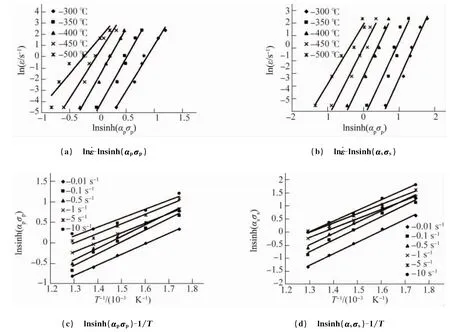

根据式(4)作ln˙ε-lnsinh(ασ)和lnsinh(ασ)-1/T曲线,如图2所示。图中各直线的斜率即为各温度对应的应力指数n,由式(4)可以计算出峰值阶段和稳态阶段的热变形激活能,再由式(1)求解出A值,结果如表1。

图2 热压缩变形条件与流变应力的双曲正弦关系Fig.2 Hyperbolic sine relation between hot compression deformation conditions and flow stress

表1 试验合金的热压缩变形材料常数Tab.1 Hot compression deformation material constants of tested alloy

从表1中可以看出,峰值阶段的激活能低于稳态阶段的,文献[9]在变形镁合金中也发现了类似的规律。这主要是由于峰值阶段的软化行为以动态回复为主,热激活过程主要表现为位错的扩散运动,因此热激活能接近于多晶纯铝的自扩散激活能(142kJ·mol)-1[10],而稳态变形阶段的软化行为以动态再结晶为主,形成了尺寸细小的再结晶晶粒,晶界面积增大,从而增加了位错运动的障碍,而克服这些障碍需要更高的激活能。

铝锰镁合金在未进行熔体处理和常规熔体处理条件下峰值阶段的变形激活能分别为309.03,257.45kJ·mol-1[11],明显高于本研究结果的;文献[12-13]也认为熔体处理工艺可以降低3003铝合金和1235铝合金的热变形激活能,提高铝材的热变形性能。

2.4 本构方程的建立

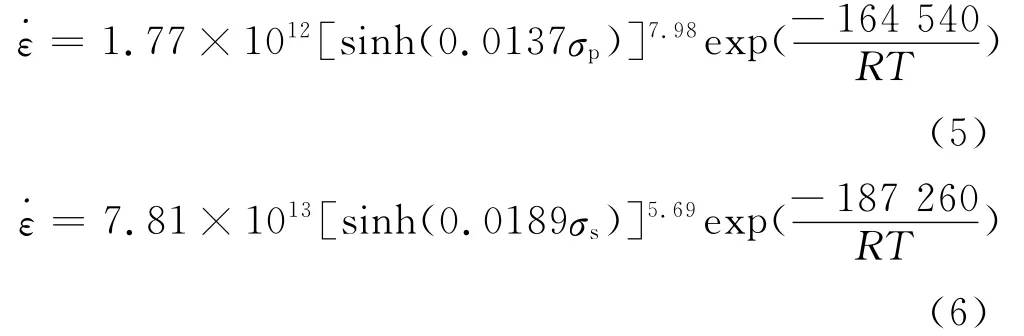

由表1和式(1)可求得峰值阶段和稳态阶段的流变应力本构方程:

为进一步验证本构方程的准确性,将试验测得的峰值流变应力和稳态流变应力与式(5),(6)的计算值进行比较,结果如图3所示。可见,本构方程计算的流变应力与试验值较吻合,这表明了式(5)和式(6)可以用于预测铝锰镁合金在热压缩变形过程中的峰值流变应力和稳态流变应力。

图3 流变应力计算值与试验值的对比Fig.3 Comparison between calculated and experimental flow stress:(a)peak stress and(b)stable stress

3 结 论

(1)试验合金在热压缩变形过程中的流变应力曲线表现为明显的动态软化特征,发生了动态回复和动态再结晶;在高应变速率、高变形温度下,流变应力曲线具有多峰值的不连续动态再结晶特征。

(2)经高效熔体处理的试验合金在峰值阶段和稳态变形阶段的热变形激活能分别为164.54,187.26kJ·mol-1,低于未进行熔体处理和常规熔体处理条件下合金的激活能。

(3)分别得到了峰值阶段和稳态阶段的流变应力本构方程,由该方程计算的流变应力峰值和稳态值与试验结果一致;该方程可用于预测试验合金在不同热压缩变形条件下的流变应力。

[1]苏小新.制罐用铝合金带材的生产新工艺[J].世界有色金属,1999(8):63-66.

[2]傅高升,康积行,陈文哲,等.铝熔体中夹杂物与气体相互作用关系[J].中国有色金属学报,1999(9):51-56.

[3]FU Gao-sheng,SHUN Feng-shang,REN Li-ying,et al.Modification behavior of trace rare earth on impurity phases in commercial purity aluminum[J].Journal of Rare Earths,2002,20(1):61-66.

[4]FU Gao-sheng,CHEN Wen-zhe,QIAN Kuang-wu.Refining effect of a new Al3Ti1B1RE master alloy on aluminum sheet used for can and behavior of rare earths in the master alloy[J].Journal of Rare Earths,2003,21(5):572-577.

[5]傅高升,陈文哲,钱匡武.高效铝熔体综合处理技术及其效果[J].中国有色金属学报,2001,12(2):269-274.

[6]JONAS J J,SELLARS C M,TEGART WJ.Strength and structure under hot-working conditions[J].International Materials Reviews,1969,14(1):1-24.

[7]DAVENPORT S B,SILK N J,SPARKS C N,et al.Development of constitutive equations for modelling of hot rolling[J].Materials Science and Technology,2000,16(5):539-546.

[8]党小荔,杨伏良,丁珣,等.Al-1.04Mg-0.85Si-0.01Cu铝合金的热压缩变形行为[J].机械工程材料,2012,36(5):84-88.

[9]王智祥,刘雪峰,谢建新.AZ91镁合金高温变形本构关系[J].金属学报,2008,44(11):1378-1383.

[10]CLOUGH R B,DEMER L J.Stress relaxation and the activation energy for plastic flow in solids:commercially-pure aluminum[J].Physica Status Solidi:B,1969,36(1):221-229.

[11]陈永禄.熔体处理对易拉罐用铝材热变形行为的作用研究[D].福州:福州大学,2005:82-83.

[12]陈贵清,傅高升,颜文煅,等.3003铝合金热变形行为[J].塑性工程学报,2011,18(4):28-33.

[13]傅高升,颜文煅,陈鸿玲,等.净化方法对1235铝合金热变形材料常数的影响[J].特种铸造及有色合金,2009,29(7):604-608.