六轴联动电火花加工数控系统及机床

2013-09-10奚学程赵万生

陈 昊,陈 默,奚学程,赵万生

(上海交通大学机械与动力工程学院机械系统与振动国家重点实验室,上海 200240)

由于电火花加工技术能解决各种难切削材料和复杂形面的加工问题,所以被广泛应用于航空航天产业,如喷气发动机OGV、火箭发动机的整体涡轮叶盘、航天航空陀螺仪等[1]。由于战略产业的敏感性,多轴联动电火花加工机床一直被发达国家列为对华实行禁运的高技术产品。因此,多轴联动电火花成形加工机床及其相关技术的研究具有非常重要的意义。作为航空、航天发动机的关键零部件,涡轮叶盘很大程度上决定了动力系统的性能、可靠性、寿命和成本[2]。闭式整体涡轮叶盘具有体积小、结构紧凑、力学性能好等优点,成为各国涡轮类零部件优先发展的对象。多轴联动电火花加工所具备的诸多优点,如无宏观切削力、能加工难切削材料、成形精度高等,使其成为闭式整体涡轮叶盘的首选加工方法。

数控系统是现代机床的核心。多轴联动电火花加工数控系统要遵循实时性、稳定性与可靠性的设计原则[3]。现有的商用数控系统由于不够开放,且绝大部分功能针对切削加工设计,难以直接满足多轴联动电火花加工技术的要求。开放式数控系统在通用性、可扩展性、可靠性上有着突出的优势,具有较好的应用前景。PMAC(Programmable Multi Axis Controller)是美国某公司出品的可编程多轴运动控制器,其开放性好、稳定性强、可靠性高。硬件核心采用56001 系列DSP 芯片,所有实时运算均在DSP中运行。

国内已经开展基于PMAC 的多轴联动电火花加工机床及其数控系统的研究与开发工作数年。近年来,苏州电加工机床研究所有限公司与上海交通大学等单位合作,承担了国家"十一五"科技重大专项课题——固定工作台式五轴联动电火花成形加工机床,采用Linux 操作系统与PMAC 运动控制器相结合的方案,研发出了五轴联动电火花加工数控系统,并用于DK7140 型五轴联动电火花成形加工机床,并初步实现了产业化[4]。绝大多数正在服役的用于加工闭式整体叶盘的数控电火花加工机床均为五轴联动控制,仅德国企业有六轴联动电火花加工机床销售。

然而,现有的五轴或六轴联动电火花加工机床都是由用于模具加工的四轴联动电火花加工机床通过增加附加回转轴部件演变而来,并没有专门为闭式叶盘等航空航天发动机零件加工的特殊要求量身定制一些更有效的功能。这就导致在实际加工过程中遇到一些共性问题:①复杂的空间进给路径和电极姿态角必须用为数众多小线段来逼近;②加工效率普遍偏低;③一些在四轴联动模具加工中行之有效的特殊工艺无法在六轴联动加工中应用;④缺乏CAD/CAM 系统的无缝集成功能。

针对以上问题,本文全新设计了六轴联动电火花加工专用数控系统。采用基于Linux 操作系统与PMAC 可编程多轴运动控制器相结合的上下位机系统结构和全闭环伺服控制方式,实现了六轴联动加工。针对航空航天发动机零件的六轴联动电火花加工的特殊需求,研究了同时控制空间曲线路径和电极姿态角的六轴联动插补新技术、六轴联动伺服进给与回退技术、曲线路径的六轴联动抬刀技术等。通过闭式叶盘样件等典型难加工零件的加工实验,验证了六轴联动电火花加工数控系统的加工性能与机床的稳定性。

1 六轴联动电火花加工机床硬件结构设计

五轴联动机床一般采取3 个直线轴加2 个旋转轴的配置方案,大体上有双转台式、转台加摆头式和双摆头式3 种形式[5]。双摆头式一般运用于铣削机床或加工中心,对于闭式叶盘等利用形面拷贝方法加工的情况并不适合。摆头与双转台式对于加工不同类型零件各有优势,为综合这两种结构的优势,增强空间可达性,本文用六轴取代五轴作为新型电火花加工机床的运动机构配置。

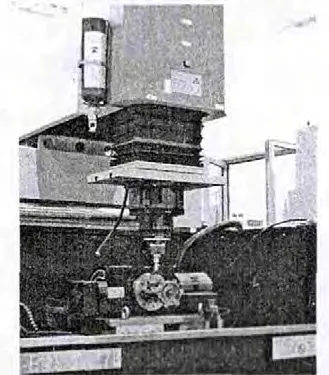

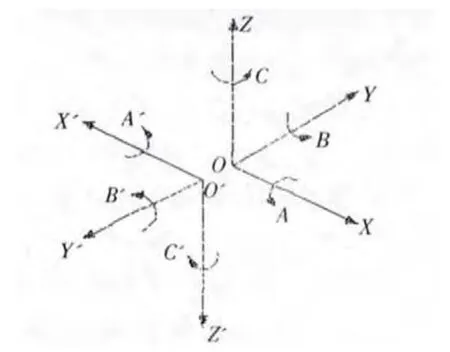

本文研制的数控机床机械结构为六轴联动电火花加工机床的典型布局(图1)。从机构学角度来看,包含了3 个平动自由度与3 个转动自由度,平动自由度决定电极与工件的空间位置,转动自由度决定电极相对于工件的空间姿态。根据数控标准规定,X、Y、Z 表示驱动工件进给的笛卡尔直角坐标,A、B、C 分别为绕X、Y、Z 或其平行线的回转坐标,X′、Y′、Z′表示驱动工具电极进给的直角坐标,A′、B′、C′表示驱动电极旋转的回转坐标(图2)。A 轴与B 轴采用双轴转台结构;B 轴与C 轴可按任意角度旋转;A 轴采用摆头结构,旋转角度为±90°。并采用将A 轴摆头与B 轴转台相结合的机床附件,该附件可浸油工作,完全满足电火花成形加工需求。

图1 六轴联动电火花成形加工机床

图2 六轴联动电火花成形加工机床坐标系定义

2 六轴联动电火花加工数控系统

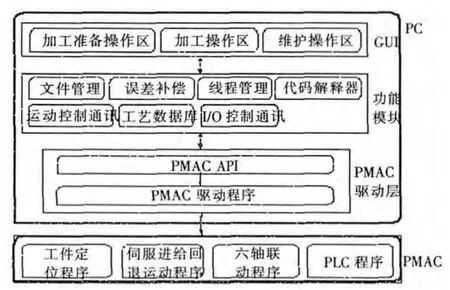

由于六轴联动电火花成形加工工艺的特殊性,其数控系统除了常规的工具轨迹控制之外,还需具有诸如脉冲电源控制、放电间隙伺服控制、六轴联动正反向可逆插补、抬刀等功能。本文基于六轴机械平台及其直线光栅反馈和编码器反馈系统构建全闭环的速度指令模式的控制体系(图3)。其中,3根直线运动轴采用直线光栅的全闭环反馈系统,3根旋转轴采用编码器全闭环反馈系统。

图3 六轴联动电火花加工数控系统体系架构

本文采用基于Linux 操作系统与PMAC 可编程多轴运动控制器构成的上下位机系统结构,开放程度高,便于添加六轴联动电火花加工所需的各项新功能。这种双核体系结构,是数控系统的硬件核心。设计数控系统时,将所有控制任务依据其对实时性要求的强弱,分为实时任务与非实时任务,并进行模块化。将非实时模块基于上位机开发,而将所有实时模块基于下位机开发,以充分利用下位机强健的实时运算与处理能力,保证系统的实时性;同时,上位机的强大资源在人机交互操作、非实时任务的调度与执行上具有明显优势,而这些都是下位机不擅长的。将非实时与实时模块分别基于上下位机运行,可充分发挥双核系统的优势;另一方面,由于PMAC 系统已经充分成熟,对于加工航空航天发动机闭式叶盘类零件拥有充分的可靠性保障。

本文同时研究了全新的插补算法——单位弧长增量插补法,来实现电极空间进给路径和姿态的六轴联动控制。不同于以往采用众多小线段进行逼近的方法,单位弧长增量插补法能用较少的插补指令完成较复杂的曲线曲面多轴联动加工。该方法的特点是以累积弧长作为参数,每次插补沿弧线进给一个插补单位步长(旋转轴需要将角度依据电极或工件半径转化为长度单位),几个坐标轴分别累积单位弧长增量在其上的投影分量,当该分量达到或超过一个插补单位步长时,就在该运动轴产生一个插补单位步长的进给运动。终点判别采用预设弧长的方法进行判别。这种插补方法可减小插补环节的误差,将插补误差控制在一个插补单位步长内。同时,可实现以往插补方法无法实现的功能,如用一条指令进行多圈圆弧的加工,直线圆弧的归一化处理,各种参数曲线的直接插补,各种复杂的联动运动等。

人机交互界面是用户对数控系统进行交互操作以实现控制的软件接口,理想的人机交互界面应当功能齐全、稳定可靠、用户友好。本文利用Qt-4.7.0 开发了六轴联动电火花加工数控系统的人机交互界面(图4)。按操作流设计的分页界面包括准备区、加工区、维护区3 个顺序工作区,能引导操作人员进行顺序操作。准备区包含工件找正、坐标切换、参数设置、回零操作、手动操作等功能界面;加工区包含文件操作、坐标值及状态显示、设备开关等功能界面;维护区包含PMAC 通讯、机器参数设置、补偿设置等功能界面。该界面提供完整的坐标显示与各种报警提示功能,为用户提供了较完善的功能接口。

图4 数控系统的人机交互界面

3 空间曲线路径的六轴联动伺服进给与回退技术

电火花加工伺服进给与回退的原理是:在每个伺服周期内,首先进行间隙平均电压检测,利用其与参考电压的差值决定速度矢量的方向为进给或是回退,然后根据速度大小及插补周期计算出单步插补当量,从而实现各轴位置增量控制。在旋转轴的插补当量计算上,面临着角度单位与长度单位转化的问题,根据每个轴不同的回转半径,分别设置其转化系数,将伺服进给速度从直线速度最终转化到每个插补周期旋转轴转动几个插补当量。

在加工过程中,伺服回退与抬刀都是沿着加工原路径返回的,否则会发生电极与工件的干涉,使工件受损。因此,数控系统中需要有用于保存运动轨迹的缓冲区。本系统采用循环缓冲区的方式,实现了正反向运动轨迹的保存和调取。循环缓冲区的工作原理是:将轨迹坐标通过PMAC 的P 变量保存,共用X、Y、Z、A、B、C 6 个循环缓冲区保存6 个轴的运动轨迹坐标;轨迹坐标的调用通过M 变量实现。M 为指向P 变量地址的指针,只要改变M 指针的值,就能改变所指向的P 变量。M 指针分为当前点指针、首点指针和末点指针。初始状态下,首点指针和末点指针均指向第1 个坐标的地址。当PMAC读入一条新的G 代码指令时,向当前末点指针所指向的地址写入6 个坐标的指令值,再令末点指针指向下一坐标的地址。若循环缓冲区已填满,则首点指针也要改为指向下一坐标的地址,开始进行缓冲区的循环填充。运动位置指令连同当前点指针在循环缓冲区所存储的路径段之内来回变动,即可实现加工过程的进给与回退。

4 闭式叶盘加工实验

本文设计的六轴联动电火花加工机床是针对航空航天闭式整体叶盘的加工需求而设计的。为检验其功能,进行了闭式叶盘等样件的加工实验,验证了其加工与控制功能。

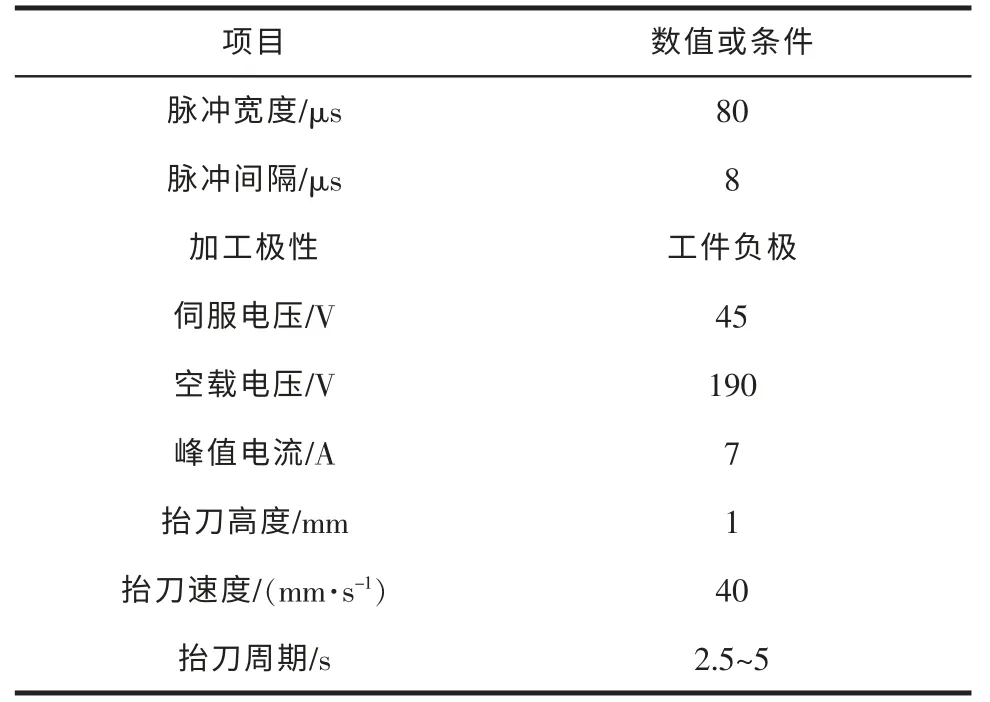

运用六轴联动伺服进给与回退功能,可方便地实现成形电极的进刀、形面拷贝、退刀等运动。每个流道的加工都分别从流道的进口和出口两个端面由外向内进行,两个加工过程分别采用成形电极的相应形状。样件选用不锈钢材料,直径为88 mm,共有23 个流道。样件加工所采用的加工条件见表1。

表1 闭式整体涡轮叶盘样件加工条件

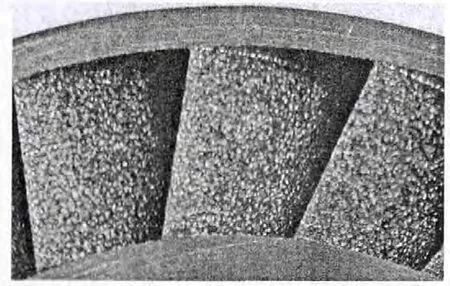

在加工样件时,放电间隙伺服过程平稳,火花放电明亮稳定,无短路、拉弧等非正常放电现象,具有较高的加工效率。整个加工过程总耗时71 h,与现有商用电火花加工机床加工类似零件时间接近。本文研制的六轴联动电火花加工机床采用了全闭环速度指令模式,因此在快速移动速度与抬刀速度方面优于现有机床。在采用自适应控制技术后,加工效率还会有较大幅度的提升空间。实验加工出的闭式叶盘样件的叶片分布均匀,具有清晰完整的外形轮廓,叶片均匀光洁,无积碳,具有优良的表面加工质量。图5 是闭式叶盘加工样件局部放大图。

图5 闭式叶盘样件局部放大

5 结论

基于上下位机体系结构的六轴联动电火花加工机床,对航空航天发动机关键零部件制造有着极其重要的作用。本文研究了六轴联动电火花加工数控系统及机床,基于PMAC 实现了六轴全闭环控制。由于拥有全部核心技术的知识产权,专门针对闭式叶盘的特殊加工需求,研发了多种对提高精度与效率行之有效的新功能,如六轴联动的单位弧长直接插补方法、伺服进给与回退技术和六轴联动抬刀技术等。进行了闭式叶盘样件的加工实验,验证了该六轴联动数控系统及机床的控制能力与加工性能。为进一步实现其产业化迈出了坚实的一步。

[1]刘晋春,赵家齐,赵万生.特种加工[M].4 版.北京:机械工业出版社,2004.

[2]吴湘.带冠整体涡轮叶盘电火花加工关键技术研究[D].哈尔滨:哈尔滨工业大学,2003.

[3]赵万生,李论,李志勇.六轴联动电火花加工数控系统的研究[J].计算机集成制造系统,2004(10):1263-1268.

[4]梁速.五轴联动电火花加工数控系统与其相关关键技术的研究[D].上海:上海交通大学,2013.

[5]杜玉湘,陆启建,刘明灯.五轴联动数控机床的结构和应用[J].机械制造与自动化,2008(3):14-16.