锈蚀样件在动态钠回路中的实验研究

2012-09-21刘泽军孙树海

刘泽军,孙树海

(环境保护部核与辐射安全中心,北京 100082)

1 前言

蒸汽发生器是中国实验快堆(CEFR)的主要设备之一,用于从二回路导出热量并输出过热蒸汽,每台蒸汽发生器由蒸发器模块和过热器模块组成,材料是10×2М钢,基本结构是管-壳式,由俄罗斯设计制造。该设备在快堆现场存放了约2年后,安装前在钠侧发现了比较严重的锈蚀现象。为了保证二回路的运行安全,初步方案在蒸汽发生器进水前对其钠侧进行在线动态钠清洗。在动态清洗前,先进行了样件的静态液态钠浸泡试验,在250℃和360℃两种温度下分别浸泡520 h和65 h后,锈蚀基本被清洗干净,并化验出锈蚀的主要成分就是铁的氧化物。为进一步研究蒸汽发生器锈蚀表面在动态钠中的行为,同时也为现场的动态清洗提供依据,决定在实验回路上进行锈蚀样件动态钠清洗实验。通过定性观察锈蚀样件的清洗效果,以便确定CEFR蒸汽发生器上锈蚀部分的具体清洗方法、最佳冲洗流程和冲洗时间,制定合适的中国实验快堆蒸汽发生器锈蚀在线清洗方案。

2 实验准备

2.1 样件的选取

所用样件从CEFR 508/2过热器生锈钠管的大、小封头上切取,其尺寸为90 mm×40 mm×6 mm。样件成分与过热器相同,通过从过热器内表面观察,锈蚀情况与现场实际过热器锈蚀程度基本一致,此次实验共准备此类样件30块,并进行了编号。其中一个样件的原始照片见图1。

图1 样件原始照片Fig.1 The photo of a sample

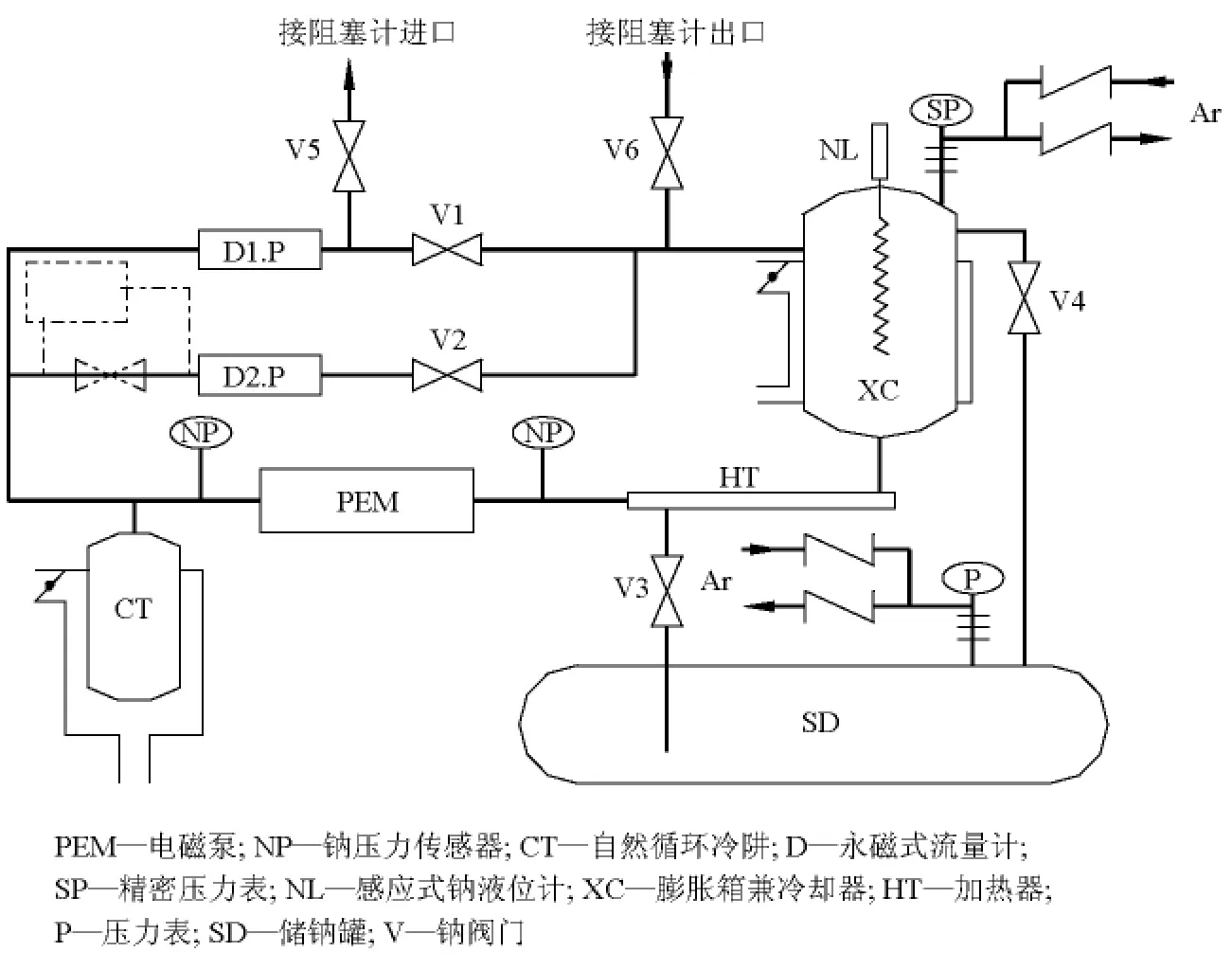

2.2 实验回路介绍

实验的钠回路是由“电磁泵特性实验钠回路”改建而成的。该回路的主要参数如下:运行最高温度420℃,最大流量15 m3/h,电磁泵在410℃压头为0.11 MPa;主加热器功率:6 kW/220 V AC;辅助加热器功率:2.4 kW/220 V AC。

实验回路流程图见图2(虚线部分为加装的实验段的相关管道和阀门)。

图2 实验回路流程图Fig.2 The flow chart of test loop

其中实验段为自己设计并委托加工而成,一次可以安放6个样件。

借助于对电磁泵PEM电压控制和钠阀V1、V2,可以调节流经实验段的钠流量。

3 流速设计计算

实验因为需要尽量模拟现场实际清洗的工况,主要是实验工况与一定运行清洗工况下蒸汽发生器钠侧的表面流速一致,因此需要计算实验回路所应达到的流速。

3.1 实际流通截面面积

根据蒸汽发生器的设计参数计算流通截面面积(A)

式(1)中,D为换热管管道外径;d为换热管管道内径。

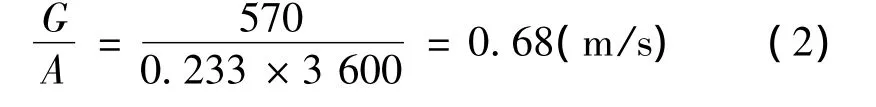

3.2 流速计算

分别计算两种工况下蒸汽发生器钠侧表面的流速。

3.2.1 二回路钠泵运行

在二回路钠泵额定转速下的钠流速

在二回路钠泵150转情况下的钠流速式(2)、式(3)中,G为额定工况下钠流量;G150为二回路钠泵150转下钠流量。

3.2.2 二回路钠泵不运行

二回路钠泵不运行,只在二回路电磁泵运行情况下,计算4 m3/h和10 m3/h的流量下流速分别为0.005 m/s和0.012 m/s。

二回路电磁泵在4 m3/h下对应的蒸汽发生器表面的流速很低,相当于静态浸泡,同时实验回路的电磁泵实现该工况较为困难,因此不考虑这种流量下的清洗方案。同时出于保护主泵的角度,也不考虑二回路钠泵额定转速运行下的清洗方案,因此本次实验,初步确定了0.012 m/s和0.103 m/s两种工况。

3.3 实验段设计直径下流量的计算

由于实验回路有两个支路,电磁泵的流量又是可以调节的,因此不难满足实验条件,采用内径d1=40 mm的实验段管道,在上面提到的两种流速下对应的流量分别如下。

根据实验回路特性,实验段Q1流量下对应电磁泵流量10.75 m3/h。

4 实验步骤

实验只是定性了解锈蚀样件在动态钠流中的行为,没有借助精密的仪器进行材料分析。实验的主要方法是外观比对,初步制定的实验步骤如下。

1)加工一批样件,并逐一进行编号,拍照。

2)加工实验段,并将 6个样件(90 mm ×40 mm)放在实验段中,然后将实验段安装在小实验回路中。

3)首先进行200℃下0.103 m/s流速下样件的清洗实验,分别在不同时间段取出两个样件(空出的位置放入新的样件)进行观察,如样件被清洗干净则不进行下个时间段的清洗。如果表面没有清洗干净,回路继续运行进行冲洗,直到取出的样件被清洗干净。

4)进行200℃下0.012 m/s流速下样件的清洗实验,重复以上步骤。

5)进行250℃下0.012 m/s流速下样件的清洗实验,重复以上步骤。

6)进行250℃下0.103 m/s流速下样件的清洗实验,重复以上步骤。

7)进行320℃下相关流速下样件的清洗实验,重复以上步骤。

8)进行360℃下相关流速下样件的清洗实验,重复以上步骤。

9)整理实验数据,编制实验报告。

5 实验实际过程及结果

5.1 200℃下0.103 m/s流速下冲洗实验

第一阶段在200℃下0.103 m/s流速下样件的清洗,初始放入6个样件,2 d后取出第一批2个样件,并重新放入新的样件,以后又分别在2 d、7 d、14 d后取出一定的样件,得到不同冲洗时间的样品。

当把取出的实验样件放入无水乙醇中除钠时,乙醇成为灰黑色浑浊液,底部有黑色粉末沉积物,这可能是样品表面生成的铁溶到了乙醇中。冲洗后的样件在无水乙醇中晃动,表面黑色粉末洗掉很多,说明实验的钠回路流速较低时,不能很好的达到冲洗效果。

实验结果显示,在200℃下0.103 m/s流速下,样件很短时间内(46 h内)表面成为棕黑色,这表明锈管样品表面已和钠发生作用生成了黑色的铁,但由于时间很短,还原反应尚未充分,铁锈依然存在,檫拭后表面仍然有黑色铁锈存在。长时间(200~300 h)冲洗后,样件表面仍然为黑色粉末状,檫拭后样件表面露出金属光泽,表明样件表面铁锈基本被钠置换掉,但是由于钠的流速较低,表面铁粉末不能冲洗掉。

鉴于以上分析,在低流速下的样件表面的铁屑存在滞留,影响进一步的清洗,比0.103 m/s更低流速下的清洗实验没必要再做,即原定的实验步骤4)和5)取消。

5.2 250℃下0.103 m/s流速下样件的清洗

第二阶段在250℃下0.103 m/s流速下样件的清洗,分别得到两个冲洗时间的样件。

实验结果显示:250℃下0.103 m/s流速下冲洗效果与200℃下0.103 m/s流速下冲洗效果相差不大。冲洗后,表面为棕黑色,粉末状,经檫拭,样件表面露出金属光泽。

5.3 320℃下0.103 m/s流速下样件的清洗

第三阶段在320℃下0.103 m/s流速下样件的清洗,分别得到12 h、30 h、42 h三种冲洗时间的样件。图3为清洗30 h后样件的照片。

图3 320℃、0.103 m/s下清洗30 h后样件照片Fig.3 The photo of the sample having been cleaned for 30 hours on 320 ℃、0.103 m/s

实验结果显示,320℃下0.103 m/s流速下,12 h后样件表面已经除去一部分铁锈。30 h后,样件表面已经有金属光泽,表面只有很少黑色粉末状物质,说明在此工况下,较短时间后样件表面铁锈已经清洗掉很大部分,仅有少量部分残留,擦拭前后样件表面相差不大。

实验结果显示,在320℃时,样件表面铁锈在短时间内可以被冲洗掉。

5.4 360℃下0.103 m/s流速下样件的清洗

最后还完成了360℃下0.103 m/s流速下样件的清洗,通过与320℃下的实验结果比较,没有发现明显改善。

6 结语

根据在本实验条件下的实验结果,可得出以下几点结论。

1)200℃时样件表面铁锈已经可以被高温清洁钠置换出铁,但是速度很慢,大概400 h能被全部置换;温度在320℃以上时,置换速度很快,30 h后仅有少量残余。

2)在320℃时锈蚀的去除效果有一个明显的提升,再继续提高温度,在360℃下改善则非常有限。

3)相对于温度来说,速度的影响不大,但是需要一定的最小速度,便于反应后金属颗粒离开金属表面,对清洗有利。

4)样件表面的锈去除后,表面比较粗糙。