钛合金表面电化学标刻二维条码工艺参数研究

2013-09-10田琦楠何卫平李夏霜

田琦楠,何卫平,雷 蕾,李夏霜

(西北工业大学现代设计与集成制造技术教育部重点实验室,陕西西安 710072)

直接标识技术(Direct Part Marking,DPM)是指直接在物体表面标识可机器识别的代码的一种标识技术,主要包括激光标刻、机械点撞击、电化学标刻及喷码标识。其中,电化学标刻是一种常用的直接零件标识方法,它通过在待标识零件的表面与浸满电解液的衬底之间放置蜡纸模板,并将其通过一个低电压场来得到电化学腐蚀后进行零件标识。电化学标刻与激光标刻相比,成本低,速度快,不会产生裂纹;与喷墨标刻相比,质量好,标记牢固且永不脱落;与机械点撞击相比,不受金属硬度限制,都能轻松打标,且不会破坏材料表面平整度,无残余应力;与传统电腐蚀相比,电化学标刻采用了非线性电解液代替传统的酸性电解液,环境污染小,清晰度大大提高,更不会因为电解液引起锈蚀。

目前,如何通过调节电化学标刻工艺参数,以求获得高质量的二维条码,尚无成熟有效的方法,操作者只能靠经验选取工艺参数,无法保证标刻质量;而条码质量将直接影响识读的快速性和准确性,进而影响生产管理效率。近年来,国内外学者在电化学标刻领域开展了大量研究,如脉冲电压、通电时间对电化学蚀刻深度的影响[1-2],初始图案尺寸、电流密度和蚀刻时间对最终图案的影响[3]。但目前关于电化学标刻工艺参数影响二维条码质量方面的研究还未见有文献报道。

由于影响电化学标刻质量的因素较多,为了确定优化工艺参数以获得高质量的零件二维条码,本文通过正交试验,研究了电化学标刻的反应规律,着重分析了通电方式、通电时间、输出电压等标刻工艺参数及其交互作用对电化学标刻零件二维条码质量的影响趋势及显著性程度。

1 试验材料、装置及方法

本文选取TC4 为试验材料,根据Data Matrix 码的相关标准[4],试验选取DM 码的内容为“30Q324343430794<OQQ”,尺寸为12 mm×12 mm。试验采用的设备包括UMS ME3000T 电化学标刻机、MICROSCAN UID DPM 二维条码校验仪和蔡司Axio Lab.A 1 正立数字材料显微镜。研究选择蚀刻电压、蚀刻时间、氧化电压及氧化时间作为试验影响因素,根据HB 9132—2007[5]标准选取对比度、X向打印增长和Y 向打印增长作为条码质量的评价指标。由于试验影响因素较多,参数变化范围大,且各因素间存在交互作用,如按传统方法进行试验,工作量将非常庞大。考虑到电化学标刻的特点,采用正交设计方法进行试验。

由单因素试验确定工艺参数范围,因素水平见表1。根据水平数采用L16(215)正交试验方案,其余所有工艺参数设置为系统默认值,且固定不变。

2 试验结果与分析

表1 正交工艺参数设计

按表1 设置工艺参数进行试验,为使试验过程中因环境不可控因素导致的误差最小,本研究遵循重复试验原则,每组试验重复进行3 次,试验结果取平均值以减小误差。试验结果见表2,其中,试验因素交互项看作新的因素,无具体参数,只用作数据分析,在实验过程中不予考虑。R对比度、RX向、RY向分别表示同一因素各水平下的对比度、X 向打印增长、Y 向打印增长对应的极差,这些指标用来反映各因素的水平变动对试验结果影响的大小。

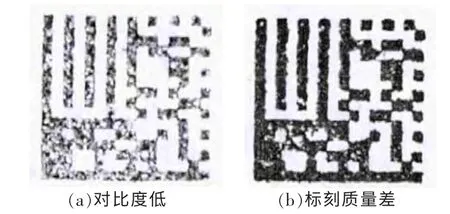

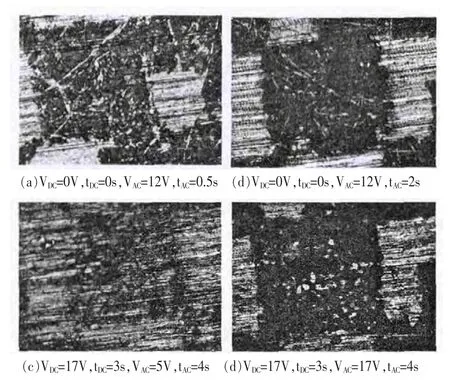

各工艺参数的共同作用影响着标刻质量。由表2 可知,第1 组试验的对比度最低(图1a),第4 组试验的打印增长最大,标刻质量较差(图1b),可见不同的标刻工艺参数将引起条码质量的较大差异。

图1 校验仪下的二维条码图像

表2 正交试验结果

图2 是由正交试验得出的不同因素、水平对试验指标影响的变化趋势,从中可得到以下结论:

(1)除蚀刻电压因素外,其他因素对二维条码对比度的影响均成正增长趋势,且影响显著。

(2)对X 向、Y 向打印增长的影响趋势都随着氧化电压的增大而迅速增大,氧化时间对打印增长的影响程度远小于氧化电压。

(3)蚀刻电压和蚀刻时间对打印增长的影响虽不显著,但因其呈负增长趋势,故可有效控制条码打印增长。

通过极差分析能直观地得到各试验因素对质量指标影响作用的显著性强弱,但由于试验过程和结果测定中必然存在误差,因此有必要进一步采用方差分析法进行分析[6]。方差是在随机干扰存在的情况下,把各因素变化所产生的影响分离出来,进而作出因素变化对研究对象是否有显著性影响的推断。下面将利用方差分析法研究电化学标刻工艺参数对二维条码对比度和打印增长的影响。

2.1 电化学标刻工艺参数对二维条码对比度的影响

对比度是衡量零件电化学直接标刻二维条码质量的关键指标之一,是标刻基底材料表面颜色和经过电化学反应后表层物质颜色的反差程度。对比度受电化学标刻工艺参数变化的影响,进而影响Data Matrix 二维条码质量。

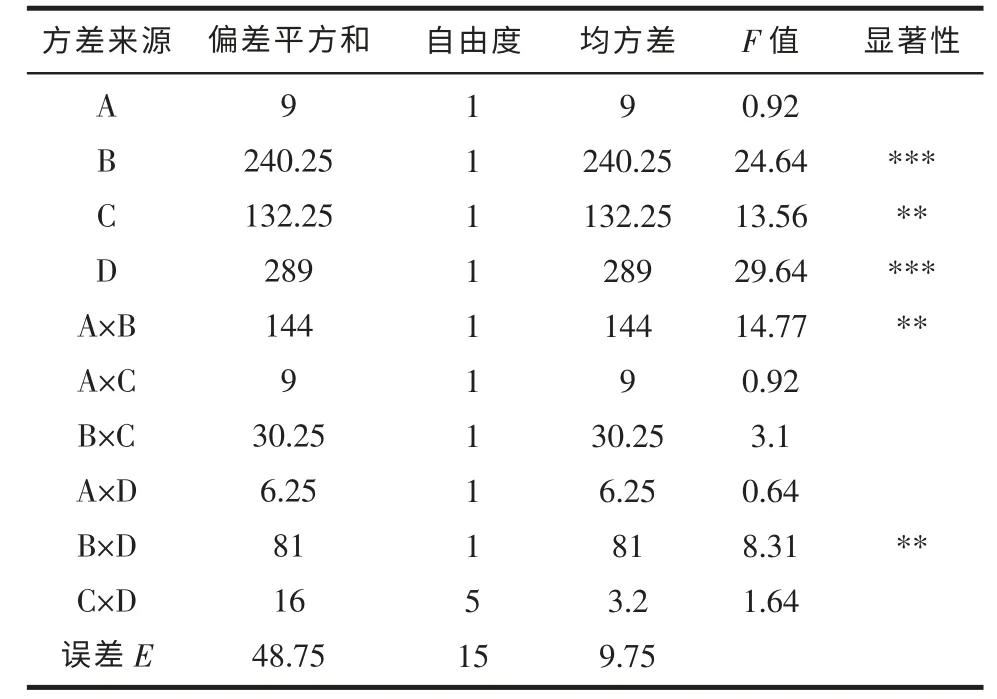

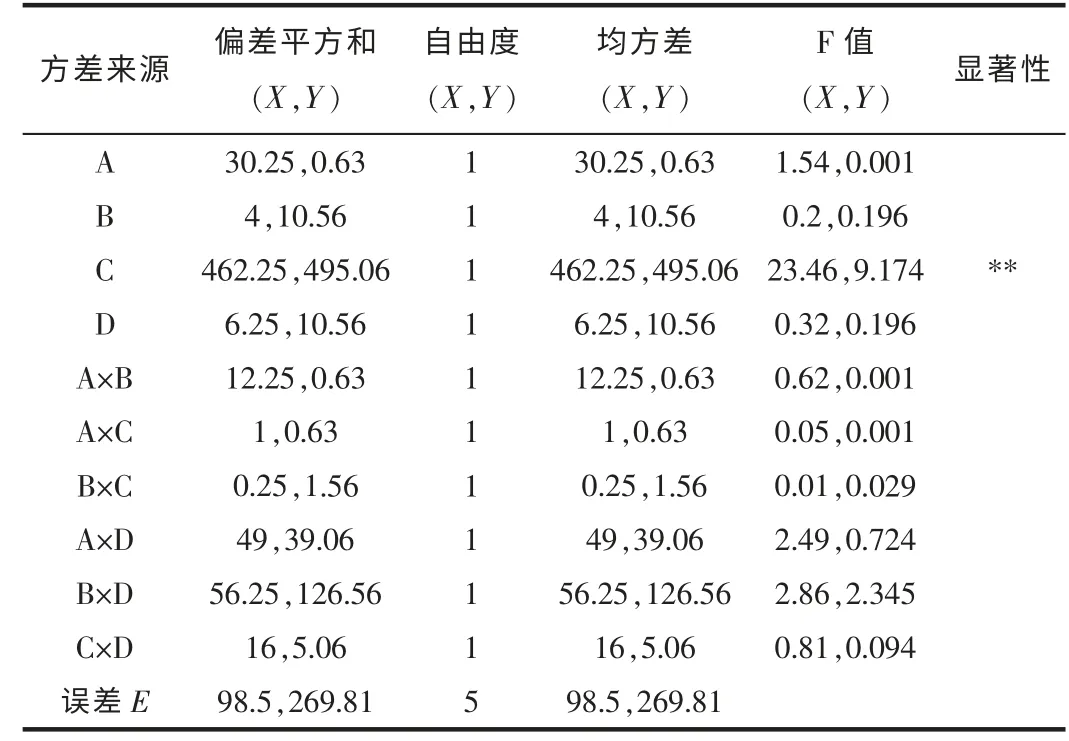

表3 是在不同的电化学标刻工艺参数组合情况下,二维条码对比度的方差分析表。分析过程中,考虑各因素及其交互作用的影响,并令显著度α=0.05,查出显著度F 检验的临界值F0.05(1,5)=6.61。从表3 可看出,电化学标刻工艺参数中的蚀刻时间(B)、氧化电压(C)、氧化时间(D)及蚀刻电压与蚀刻时间(A×B)、蚀刻时间与氧化时间(B×D)的交互作用对二维条码对比度的影响显著,而蚀刻电压(A)对二维条码对比度的影响较小。

表3 因变量为二维条码对比度的方差分析表

2.1.1 电化学氧化对二维条码对比度的影响

电化学氧化是指在电化学标刻过程中,仅采用通交流电的方式,在零件表面形成一层几乎没有深度的暗色氧化层。电化学的金属去除量遵循法拉第电解定律[7]:

式中:V 为阳极溶解金属体积,mm3;ω 为元素的体积电化学当量,cm2/(A·s);I 为电流强度,A;t 为加工时间,s。由此可推断,电化学标刻的能量Q 可表示为:

式中:C 为常数。

由式(2)可知,电流强度I和加工时间t 都与标刻能量成正比关系,且增大输出电压或增加通电时间,对电化学标刻能量的影响是相似的。

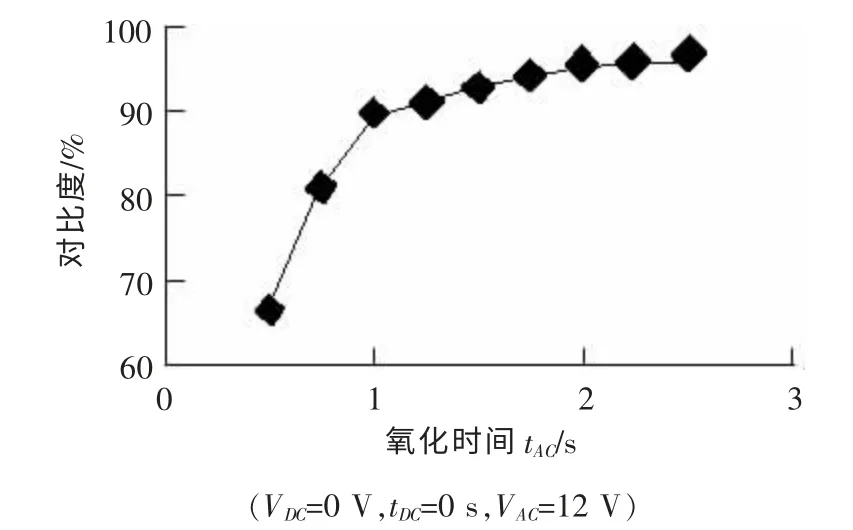

电化学标刻中,氧化时间是指电化学反应时所通交流电的时间。如图3 所示,反应时间过短时,暗色氧化物生成尚不充分,标刻二维条码质量较差,对比度不能满足扫描设备对条码的识读要求;随着氧化时间的增加,二维条码的对比度迅速上升,然后趋于稳定。这是因为随着氧化时间的增加,电化学氧化反应获得的能量随之增加,材料表面氧化反应加剧,迅速生成与材料基体颜色反差较大的氧化物膜,条码对比度显著提高。而在电化学氧化反应已充分进行的情况下,继续通电氧化,氧化物膜在电解液阴离子的作用下不断溶解,与此同时,在阳极极化下,新的氧化膜不断生成,这时氧化膜处在产生-溶解的动态状态,二维条码的对比度不会有显著提高。

图3 氧化时间对二维条码对比度的影响

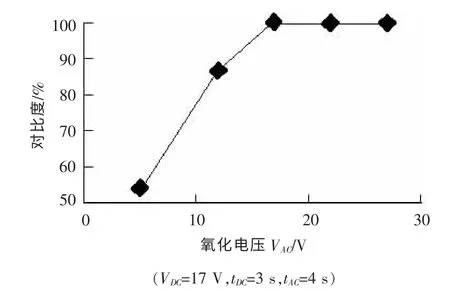

改变电化学标刻的电压即改变电源施加到阴极标刻头和阳极工件间的极间电压,不同输出电压下的材料表面发生电化学反应的程度不同,故对电化学标刻二维条码的质量产生影响。如图4 所示,随着氧化电压的增加,电化学氧化反应获得的能量随之增加,反应变得剧烈并迅速生成氧化膜。输出电压足够大时,暗色氧化膜生成充分,二维条码的对比度取决于氧化物的物理性质,即氧化物与材料基体颜色的反差,这时再提高标刻的能量,二维条码对比度无显著变化。

图4 氧化电压对二维条码对比度的影响

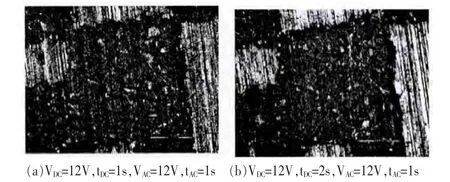

图5 是电化学氧化对二维条码对比度影响的微观图。对比发现,随着氧化时间或氧化电压的增加,氧化物膜生成充分,模块内部未反应区域显著减少,二维条码对比度显著提高。

2.1.2 电化学蚀刻对二维条码对比度的影响

图5 电化学氧化对二维条码对比度影响微观图(50×)

电化学蚀刻标记通常通过应用蚀刻组合达到,即先通直流电蚀刻,后通交流电氧化,生成的标记深度通常为0.0025~0.1 mm。由前文可知,电化学蚀刻时间对二维条码对比度有显著影响,其影响关系见图6。可看出,起初蚀刻时间对二维条码对比度的影响并不明显,当蚀刻时间增加到1.25 s 后,二维条码对比度先显著提高,然后趋于稳定。由于输出电压等于电流密度与电阻率的乘积,电流密度对表面粗糙度有着重要影响。一般而言,随着加工电流密度的提高,表面粗糙度Ra 值迅速下降。而电化学反应程度与材料的表面粗糙度有关,拥有更大表面粗糙度值的材料具有更大的腐蚀速度。因此,随着电化学蚀刻时间的增加,反应产生的焦耳热使金属电阻率变大,在输出电压不变的情况下,电流密度随之降低,新生成的蚀刻面的表面粗糙度值增大,在氧化物层的生成过程中,电化学腐蚀速率增加,标刻的二维条码对比度提高。图7 是电化学蚀刻对二维条码对比度影响的微观图。对比可知,随着电化学蚀刻时间的增加,模块内部材料机械加工纹理减弱,电化学反应对材料表面粗糙度改变明显,生成的氧化物膜变厚,二维条码对比度提高。

图6 蚀刻时间对二维条码对比度的影响

2.2 电化学标刻工艺参数对二维条码打印增长的影响

图7 电化学蚀刻对二维条码对比度影响微观图(50×)

打印增长是指在低电压场作用下,电化学标刻出的实际二维条码与理想状态下的二维条码在X轴、Y 轴方向上的百分比。由于电化学标刻过程中的侧蚀现象不可避免,因此,打印增长也是评价电化学标刻二维条码质量好坏的关键技术指标之一。

表4 是电化学标刻工艺参数对打印增长影响的方差分析表。将表4 中的各因素F 值与显著度F检验的临界值进行比较后,可得氧化电压(C)对打印增长影响最显著。

表4 因变量为二维条码X 向、Y 向打印增长的方差分析表

图8 是氧化电压对二维条码打印增长的影响曲线。在相同工艺参数组合下,二维条码的X 向和Y 向打印增长变化趋势相同,都随氧化电压的增加而增大。

图8 氧化电压对二维条码打印增长的影响

图9 是电化学反应侧蚀的4 个阶段[8],这是由电化学标刻加工区域中的电场特性决定的。考虑电流密度的分布情况可知,电流密度最大的位置在工件上表面与模板轮廓边缘处,故电化学标刻会产生侧蚀现象,且随着输出电压的增加,侧蚀现象明显。另外,随着输出电压的增加,电化学反应获得的能量相应增加,加剧了电化学反应,且产生大量的焦耳热,这将导致模板边缘的蜡层溶解,使模板质量下降,进而影响电化学标刻的精度和质量,主要表现为侧蚀现象明显,所标刻的二维条码打印增长迅速变大。

图9 电化学反应的侧蚀现象

3 优化结果与验证

通过上述分析可知,过高的输出电压或过长的通电时间并不会进一步提高电化学标刻二维条码的对比度;相反,在标刻过程中会产生多余的焦耳热,损伤模板,影响标刻质量,使条码打印增长过大。因此,在满足电化学反应充分的前提下,宜选择较小的功率等级,以控制打印增长,并通过适当增加通电时间来增大标刻能量,以此提高对比度。

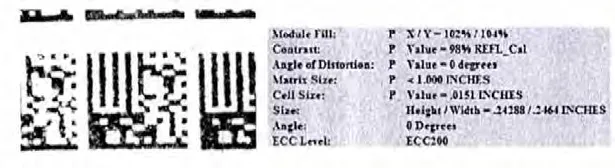

考虑各因素及其交互作用对条码标刻质量的影响,对试验结果进行比较选优,得到优化方案为A1B2C1D2,该方案恰好是16 组试验中的第6 组试验。通过直接比较可知,该组试验结果的质量确实较好。图10 是根据优选数据进行电化学标刻获得的二维条码校验结果,可看出二维条码质量很好,各质量评价指标均能满足识读要求,为电化学标刻二维条码在工程中的应用提供了保障。

图10 优化工艺参数标刻结果验证

4 结论

本文通过正交试验和方差分析,研究了电化学标刻工艺参数对二维条码质量的影响,结果显示:氧化时间和氧化电压对二维条码的对比度和打印增长影响最显著,但二者综合作用超出一定范围后,进一步增大二者作用对提高二维条码的对比度无益,反而会增大其打印增长,引起条码质量下降。试验得到了针对TC4 材料的优化工艺参数组合:输出直流电压12 V,通直流电时间3 s,输出交流电压5 V,通交流电时间2.5 s。该研究成果提高了电化学标刻二维条码的质量等级,为零件电化学直接标识技术的应用提供了理论依据与实施方法。

[1]Shin H S,Chung D K.Analysis of machining characteristics in electrochemical etching using laser masking [J].Applied Surface Science,2011,258:1689-1698.

[2]Shin H S,Park M S,Chu C N.Electrochemical etching using laser masking for multilayered structures on stainless steel [J].CIRP Annals -Manufacturing Technology,2010,59:585-588.

[3]Barillaro G,Nannini A,Piotto M.Electrochemical etching in HF solution for silicon micromachining[J].Sensors and Actuators A,2002,102:195-201.

[4]International organization for standardization.ISO/IEC 16022 -2006 Information technology -Automatic identification and data capture techniques-Data Matrix bar code symbology specification[S].Switzerland,2006.

[5]中国航空综合技术研究所.HB 9132—2007 用于零件标记的Data Matrix 码的质量要求[S].北京:国防科学技术工业委员会,2007.

[6]杨合,詹梅.材料加工过程实验建模方法[M].西安:西北工业大学出版社,2008.

[7]徐家文,云乃彰,王建业,等.电化学加工技术:原理、工艺及应用[M].北京:国防工业出版社,2008.

[8]陈辉.微细电化学加工的脉冲电源及加工工艺研究[D].哈尔滨:哈尔滨工业大学,2011.