某型航空发动机整体叶盘强度分析*

2015-06-11刘涛,邓强,刘源,龙超

刘 涛,邓 强,刘 源,龙 超

(西南交通大学机械工程学院,四川成都 610031)

0 引言

叶盘是发动机的核心部件,它的性能水平对发动机的可靠性和安全性具有决定性的影响。随着航空发动机推重比的提高,导致叶盘的负荷越来越大,对叶盘工作温度、转速、性能的要求越来越高。随着第四代战斗机的出现,开始采用整体叶盘结构,其优点是省去了榫头减小了轮缘载荷、有效地减轻了叶盘的重量,可以增加发动机的推重比和改善冷却效果,提高发动机的效率[1-3]。

国内外对发动机叶盘强度问题展开了大量的研究工作,特别是美国在1980年后随着HOST计划的推进,在提高涡轮叶盘等热端部件耐久性和可靠性方面取得了丰硕成果[4-5];我国在 80年代后对发动机热端部件展开的研究工作,也取得了一定的成果[6-8]。现如今随着对发动机推重比要求的提高,涡轮叶盘研究的一大趋势是既要保证叶盘的高强度又要降低叶盘的质量[1]。基于此,笔者以质量更轻的整体叶盘为研究对象,对两种不同断面结构的整体叶盘的强度进行综合分析,该计算对整体叶盘的结构设计具有借鉴意义。

1 计算模型的建立

1.1 叶盘的结构特点

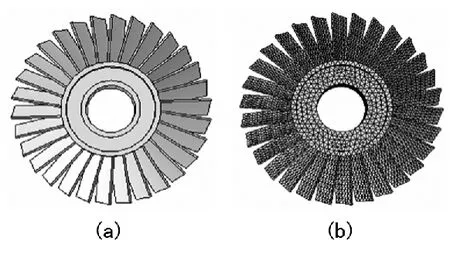

基于预先研究的某型航空发动机上的整体叶盘,该整体叶盘上共有30片叶片,省去了榫头连接形式,叶片通过先进焊接技术与涡轮盘连接在一起,涡轮盘中心开有一个孔,作为冷却气流流通用。忽略叶—盘焊接处的局部影响,在UG中建立实心叶盘模型,如图1(a)所示。将UG中建立的叶盘模型导入ABAQUS中,采用四节点线性四面体单元对模型进行离散,得到叶盘的有限元模型,如图1(b)所示。由于叶盘模型形状不规则需要手工划分网格,来防止所分网格包含奇异角单元,在计算过程中造成刚度矩阵奇异,导致计算失败。

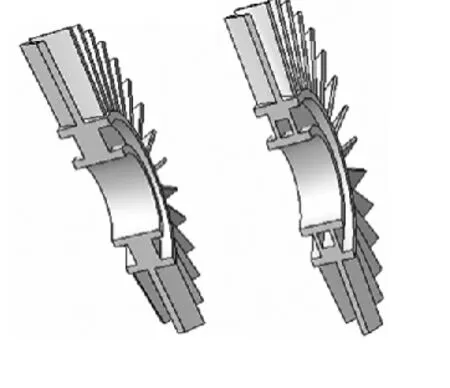

按质量更轻准则[1],对实心叶盘的断面进行优化,得到空心叶盘,优化后的空心叶盘和实心叶盘的断面结构对比,如图2所示。

图1 整体叶盘计算模型

图2 实心、空心叶盘断面结构

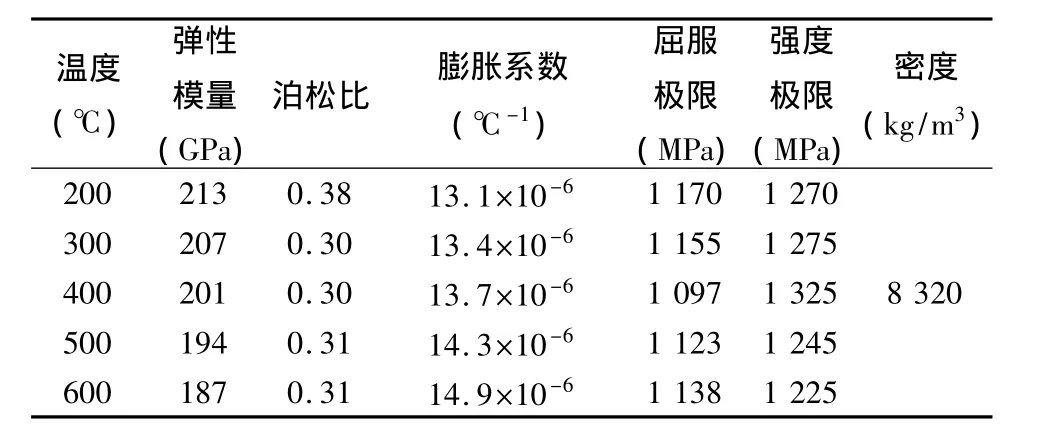

1.2 叶盘的材料参数

叶盘的材料是某高温合金,它是以镍-铬为机体并添加其它元素形成弥散强化的合金,在高温下具有足够的强度[9],在各温度下材料的弹性模量、泊松比、线膨胀系数、强度极限和密度等性能参数,如表1。

表1 某型高温叶盘材料力学性能参数

1.3 边界条件与计算载荷

(1)边界条件 采用整体叶盘进行分析计算时,整个叶盘受到刚体约束,为防止叶盘轴向发生刚体位移,还需要对叶盘中心孔处的节点进行轴向约束。

(2)载荷施加 发动机工作时,叶盘承受的载荷主要有自身的离心力载荷、温度梯度载荷,气动载荷、叶盘振动时产生的振动载荷[3]。而其中气动载荷和振动载荷数据比较有限,对叶盘强度影响不大,所以在叶盘强度计算时,主要考虑离心载荷和温度载荷的影响。

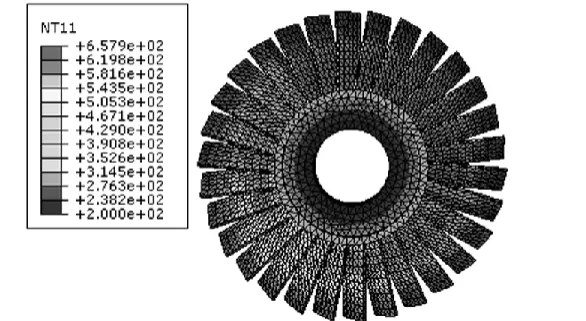

本型整体叶盘的设计转速为10 000 r/min(即1 046.67 rad/s),叶盘自身离心载荷以角速度的形式施加在整个计算模型上,加载后的模型离心载荷分布,如图3所示。

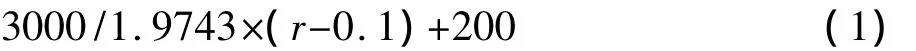

通过经验公式与实验数据相拟合,得到与半径相关的温度梯度载荷表达式为:

式中:r为叶盘半径,其温度载荷分布如图4所示。

图3 离心载荷分布

图4 温度载荷分布

2 叶盘应力计算与分析

2.1 单温度载荷作用下的应力计算

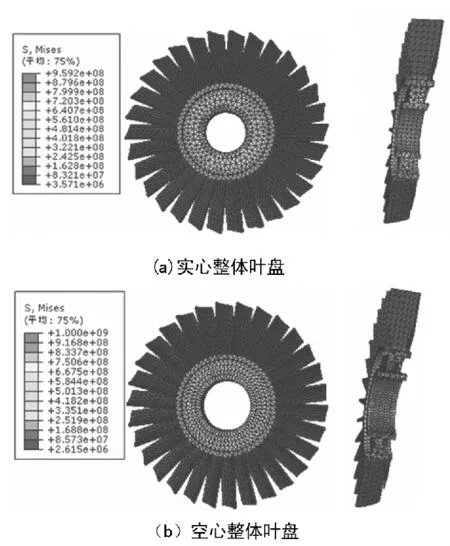

单温度场作用下实心整体叶盘和空心整体叶盘的等效应力分布如图5所示。

计算结果表明,在单温度场作用下,当叶缘温度高于盘心温度时,由温度梯度引起的热应力,实心整体叶盘和空心整体叶盘均沿半径方向由外向内逐渐扩大,并在中心孔某位置处达到最大值,实心叶盘和空心叶盘等效热应力最大值分别为959.2 MPa和1 000 MPa。

图5 单温度场作用下的等效应力分布云图

2.2 单离心载荷作用下的应力计算

单离心力作用下实心整体叶盘和空心整体叶盘的等效应力分布如图6所示。

图6 单离心载荷作用下的等效应力分布云图

计算结果表明,在单离心载荷作用下实心整体叶盘和空心整体叶盘,沿半径方向的等效应力变化趋势相同,均出现峰值波动,在叶缘和中心孔处应力值最低,应力沿半径方向由外向内,在叶片部位应力逐渐增大,到盘体部位在逐渐减小后又增大,到中心孔附近再逐渐减小。不同的是实心叶盘应力最大值出现在叶-盘结合处,大小为565.3 MPa,而空心叶盘的应力最大值出现在空腔位置处,大小为791.2 MPa。

2.3 离心力和温度场耦合作用下的应力计算

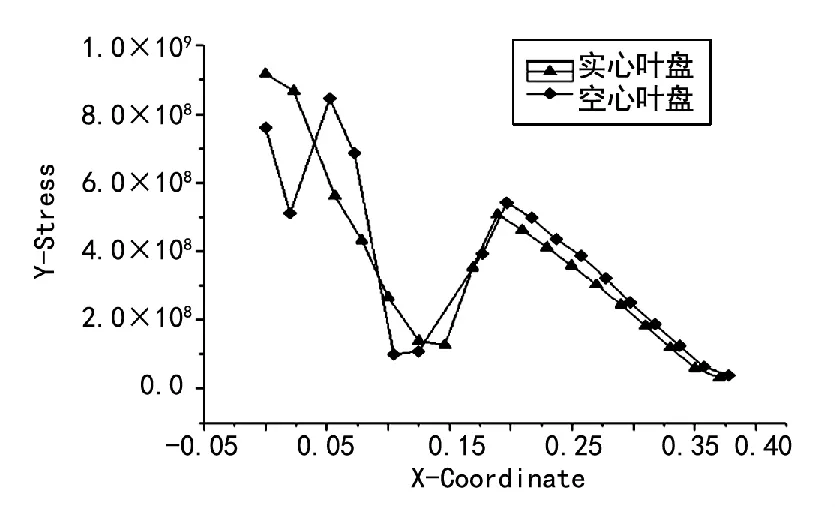

在离心力和温度场耦合作用下,实心叶盘和空心叶盘的等效应力分布如图7所示。应力-半径变化曲线如图8所示。

图7 等效应力分布云图

图8 应力-半径变化曲线图

计算结果表明,无论是实心叶盘还是空心叶盘,叶缘处的应力水平都是最低的,而在叶-盘结合处,应力具有较高的水平,在制造时应注意叶-盘结合部的强度要求,该处对焊接技术要求极高,因为既要满足接合部位的强度要求,又要保证焊接过程中不发生重熔现象而影响寿命,这正是整体叶盘相较于传统涡轮制造工艺复杂的原因。实心整体叶盘的最大应力发生在中心孔处,其最大应力值1 056 MPa。空心整体叶盘的最大应力发生在中心孔和空腔部位,其最大应力值为1 081 MPa,所以在设计过程中要特别重视中心孔处的强度分析,对于空心叶盘还须注意空腔部位的强度需求。

从应力-半径变化曲线图可以看出,实心整体叶盘和空心整体叶盘,均满足工作温度下合金材料屈服极限和强度极限的要求。结构优化后的空心叶盘与实心叶盘相比,除了质量更轻之外,在中心孔附近区域的应力值也有所下降,提高了叶盘中心孔这一应力最大区域的可靠性,进一步表明了优化后空心叶盘的结构更为合理。

3 结论

(1)整体叶盘应力水平低,能够满足叶盘强度要求;与实心整体叶盘相比,质量更轻的空心叶盘性能更优,对提高发动机的功率效果更加明显。

(2)由于叶盘温度分布不均匀,具有较大的温度梯度,产生了较大的热应力,在计算过程中不可忽略温度的影响。

(3)实心叶盘最大应力集中发生在涡轮盘中心孔处;空心叶盘最大应力集中发生在空腔部位及中心孔处,因此在设计过程中要重视对最大应力集中部位的强度计算。

(4)与实心叶盘相比,结构优化后,质量更轻的空心叶盘,在同一工作载荷下能够满足工作强度的要求,且在中心孔附近区域的应力值也有所下降,提高了叶盘中心孔这一应力最大区域的可靠性。

[1] 王 营,余朝蓬.航空发动机涡轮盘结构优化设计[J].机械设计与制造,2010(5):4-6.

[2] 李水姣.某型燃气轮机低压涡轮盘强度分析[J].机械工程与自动化,2012,5(174):37-39.

[3] 赵 霞.某涡浆发动机涡轮转子强度与寿命计算[D].南京:南京航空航天大学,2005.

[4] Behrooz Farshi,Hamid Jahed,Abdochossein Mehrabian.Optimimum Design of Inhomogeneous Non-uniform Rotating Discs[J].Computers and structures,2004(82):773-779.

[5] Koop W.The Integrated High Performance Turbine Engine Technology(IHPTET)Program[R].ISABE 97-7175.

[6] 王占学,刘增文,蔡元虎,等.推重比15一级发动机关键技术及分析[J].航空发动机,2010,36(1):58-62.

[7] 陈 光.航空发动机结构设计分析[M].北京:北京航空航天大学出版社,2006.

[8] 梁春华.通用的经济可承受的先进涡轮发动机研究计划的主要特点[J].航空发动机,2011,37(5):58-62.

[9] 中国航空材料手册编辑委员会.中国航空材料手册[M].北京:中国标准出版社,2002.